(54) УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ КОЛЕНЧАТЫХ ВАЛОВ | 2013 |

|

RU2571670C2 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

| Станок для упрочнения галтелей коленчатых валов пластическим деформированием | 1972 |

|

SU450705A1 |

| Устройство для шлифования шеек коленчатого вала | 1983 |

|

SU1144853A1 |

| УСТРОЙСТВО для ВОССТАНОВЛЕНИЯ и УПРОЧНЕНИЯ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1973 |

|

SU383572A1 |

| Приспособление к токарному и т.п. станку для обработки шеек валов накатными роликами или шариками | 1961 |

|

SU147935A1 |

| УСТРОЙСТВО для СУПЕРФИНИШИРОВАНИЯ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1967 |

|

SU205636A1 |

| Ультразвуковая головка | 1986 |

|

SU1395466A1 |

| УСТРОЙСТВО ДЛЯ ФИНИШНОЙ АНТИФРИКЦИОННОЙ БЕЗАБРАЗИВНОЙ ОБРАБОТКИ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 2000 |

|

RU2187577C2 |

| Способ упрочнения галтелей валов | 1988 |

|

SU1632746A1 |

1

Изобретение относится к машиностроению и может быть использовано для наружйой упрочняюще-чистовой обработки поверхностей шеек и галтелей валов, например, при изготовлении новых коленчатых валов, а также в ремонтном производстве, например, при восстановлении покрытиями изйошеййых коленчатых валов с последуюш,ей упрочняющей обработкой.

Известно устройство для упрочнения галтелей валов поверхностным наклепом (чеканкой), содержащее основание из стального листа, электродвигатель, сообщающий через вращающийся кулачок и ударную пружину сменному ударнику возвратнопоступательно движение с частотой 1500 циклов/мин, при эксплуатации которого по схеме огибания галтелей большого радиуса обрабатываемый вал устанавливают на станок (токарный или фрезерный), включают вращательное движение вала, подводят сменный ударник к обрабатываемой галтели вала, обрабатывают галтель, при этом перемещение бойка по образующей галтели осуществляют вручную поворотом всего устройства с маховичка и

винта вокруг вертикальной оси, совпадающей с центром сферической поверхности галтели, обрабатывают галтель от щеки до щейки 1.

5Известное устройство позволяет вести

обработку галтелей валов с большими диаметрами и длинной шейкой, но не может быть использовано для обработки галтелей коленчатых валов с малыми длинами шеек и высокими щеками, например коленчатых валов автотракторных двигателей, ввиду значительных габаритных размеров основания (поворотной платформы), на котором смонтированы ударник с приводом. Кроме того, устройство не обеспечивает

j требуемого качества обработки, например, шероховатости поверхностей галтелей валов вследствие неравномерности ручной подачи по образующей галтели и малой частоты вибраций ударного инструмента, недостаточной жесткости конструкции устройства. Исполь20 зование этого устройства для обработки галтелей коленчатых валов автотракторных, двигателей с небольшими радиусами галтелей и диаметрами шеек приводит к нежелательному явлению - короблению (деформации) всего вала, а значительный шум при работе устройства ухудшает условия работы рабочего.

Известно устройство для упрочняющечистовой обработки ультразвуковым инструментом шеек валов при нормальной ориентации колебаний инструмента относительно обрабатываемой цилиндрической поверхности, содержащее ультразвуковой генератор, нижнюю опорную плиту с направляющими, смонтированными на суппорте токарного станка. На плите установлены магнитострикционный преобразователь (вибрационная головка), концентратор с ультразвуковым выглаживающим инструментом в виде полусферы, грузовое прижимное устройство, направляющие 2..

Известное устройство предназначено для обработки только цилиндрических поверхностей, в том числе шеек валов, и не может быть использовано без дополнительных переналадок и приспособлений для обработки глубоко расположенных между высокими щеками шеек галтелей коленчатых валов.

Цель изобретения - улучшение качества обработки изделий, например коленчатых валов, путем создания равномерного усилия по всей обрабатьшаемой поверхности - на щейках и галтелях, и повышение производительности труда.

Поставленная цель достигается тем, что устройство для упрочнения изделий, содержащее направляющие, опорную плиту, имеющую возможность возвратно-поступательного перемещения по ним, вибрационную головку с ультразвуковым выглаживающим инструментом, содержащим концентратор с закрепленной на его конце рабочей частью, снабжено нагружающим элементом с поводком, размещенной в опорной плите по вертикальной оси головки неподвижной осью с размещенной на ней с возможностью поворота дополнительной плитой, кинематически соединенной с нагружающим элементом посредством поводка.

При этом нагружающий элемент выполнен в виде цилиндрического винта, тарированных пружин, полусферических сухариков и Натяжных гаек, причем пружины расположены на винте между сухариками и гайками, а винт оперт на стойки, жестко связанные с опорной плитой.

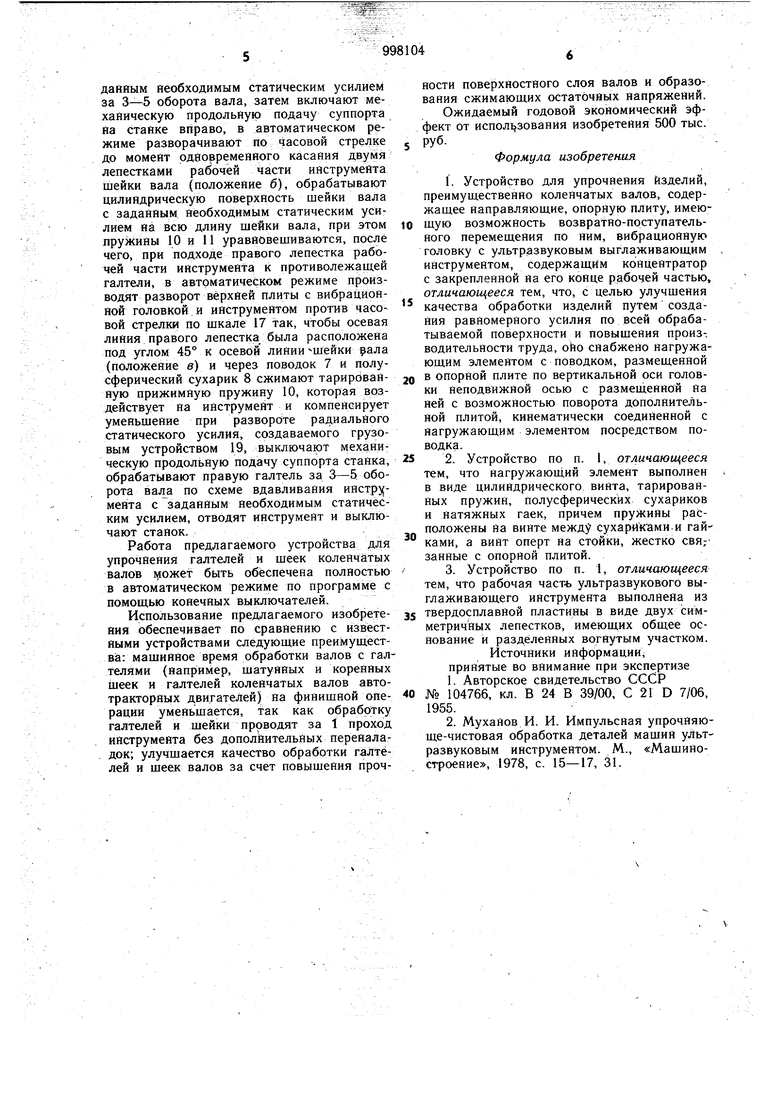

Рабочая часть ультразвукового выглаживающего инструмента выполнена из твердосплавной пластины в виде двух симметрияНых лепестков, имеющих общее основание и разделенных вогнутым участком.

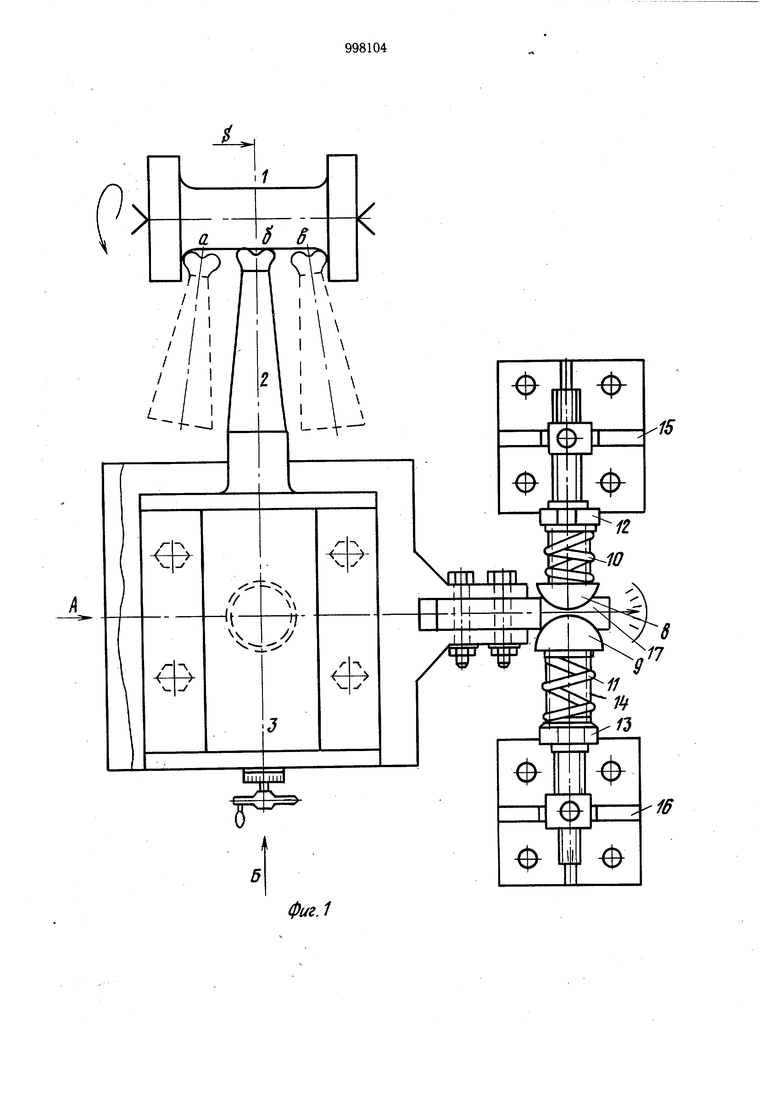

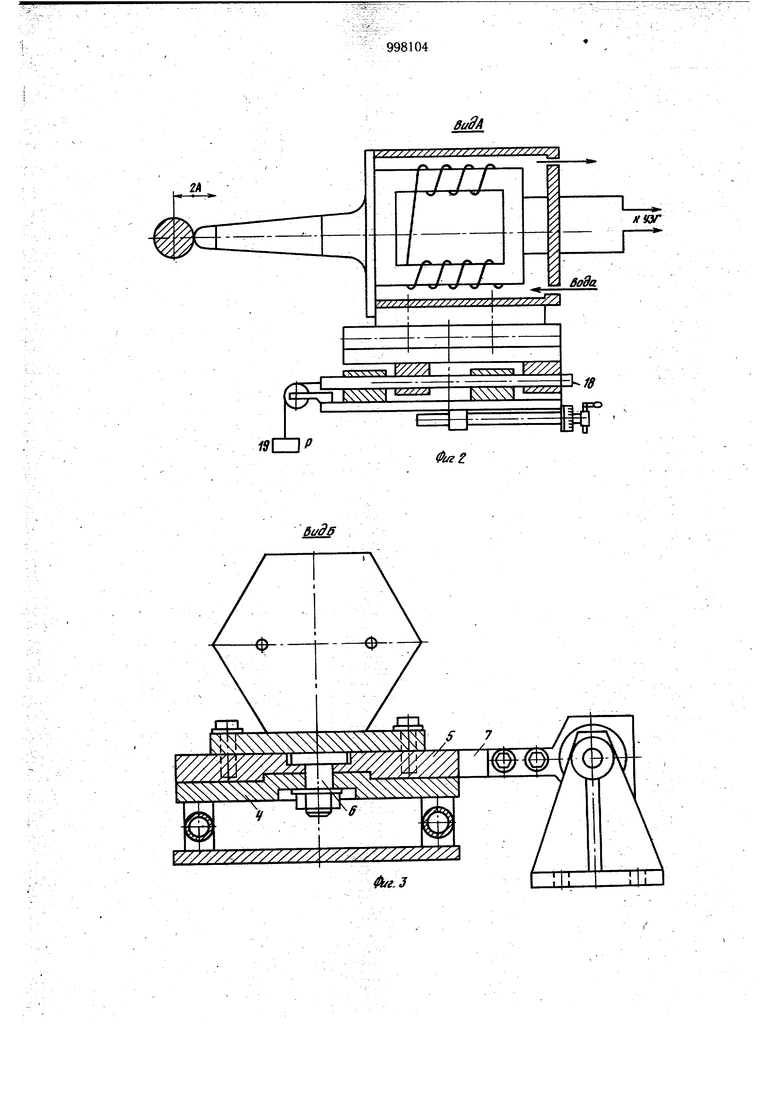

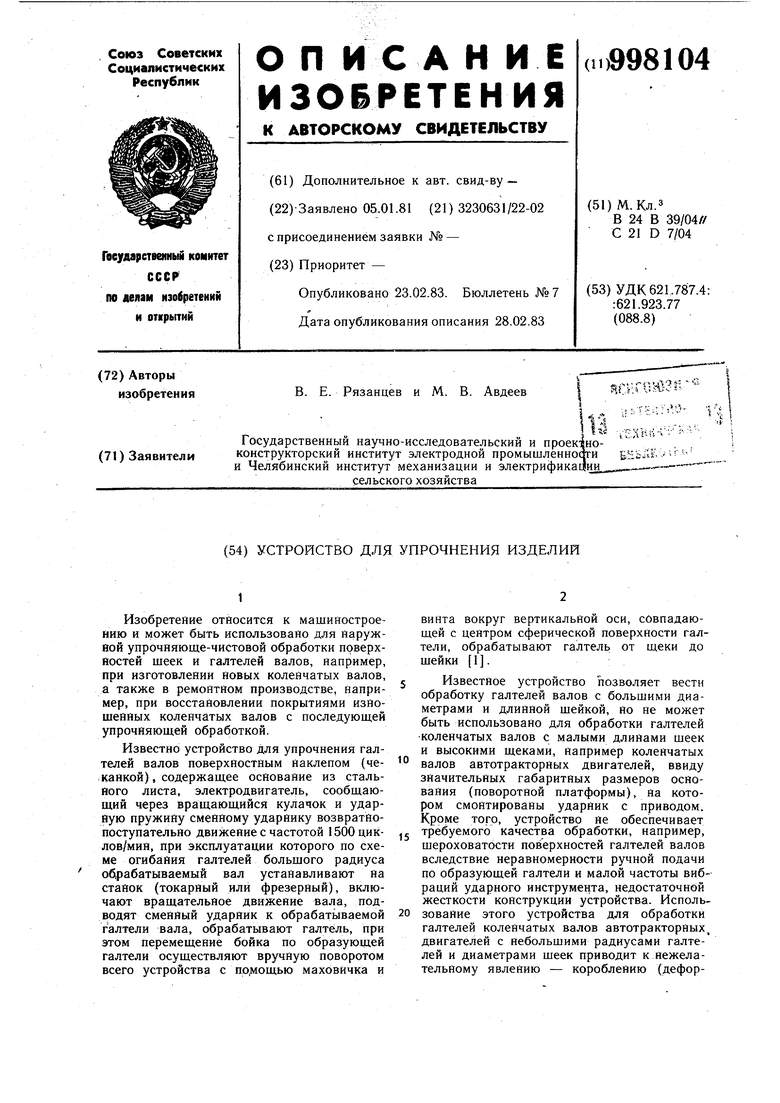

На фиг. 1 показано устройство для упрочнения шеек и галтелей валов, вид сверху, и принцип его действия; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - ультразвуковой выглаживающий инструмент, общий вид.

Устройство для упрочнения щеек и галтелей вала 1 содержит ультразвуковой генератор (не показан), ультразвуковой выглаживающий инструмент 2, вибрационную головку 3, нижнюю опорную плиту 4, смонтированную на суппорте токарного станка (не показан), верхнюю плиту 5 с возможностью поворота относительно нижней плиты вокруг вертикальной неподвижной оси 6. На верхней плите 5 закреплена вибрационная головка с ультразвуковым выглаживающим инструментом. Верхняя плита 5 через поводок 7, полусферические сухарики 8 и 9, тарированные компенсирующие прижимные пружины 10 и 11, регулировочные натяжные гайки 12 и 13 кинематически соединена с цилиндрическим винтом 14, опирающимся на стойки 15 и 16, связанные жестко с нижней плитой 4. Угол разворота верхней плиты с вибрационной головкой и инструментом при обработке галтелей валов устанавливают по щкале 17 с делениями, а необходимое статическое усилие прижима инструмента к обрабатываемой поверхности детали обеспечивают подачей нижней плиты по направляющим 18 с помощью грузового прижимного устройства 19.

Ультразвуковой выглаживающий инструмент 2, содержащий концентратор 20 и рабочую часть 21 в виде пластины из высокопрочного и износостойкого материала, жестко закрепленной на конце концентратора, выполненную как одно целое в виде двух симметричных расходящихся в разные стороны под углом at 20-30° к осевой линии инструмента лепестков 22 и 23, имеющих общее основание и разделенных между собой плавным переходным вогнутым участком 24, причем рабочая часть каждого лепестка выполнена в виде выпуклой полусферы с радиусом в пределах г 1,5-5,0 мм, т. е. близким или равным радиусу обрабатываемой галтели вала, и плавно сопряженной с вогнутым участком.

Устройство работает следующим образом.

Коленчатый вал 1 устанавливают в центрах или центросместителях токарного станка, включают вращение вала, подводят левый лепесток 21 рабочей части инструмента до упора в левую галтель, с помощью ручной продольной подачи суппорта станка влево производят по часовой стрелке по шкале 17 разворот верхней плиты 5 вместе с вибрационной головкой 3 и инструментом 2 так, чтобы осевая линия левого лепестка располагалась под углом 45° к осевой линии шейки (положение а) и через поводок 7 и полусферический сухарик 9 сжимают тарированную прижимную пружину 11, которая воздействует на инструмент и компенсирует уменьшение основного радиального статического усилия, создаваемого грузовым устройством 19, обрабатывают эту галтель по схеме вдавливания инструмента с задаййым необходимым статическим усилием за оборота вала, затем включают механическую продольную подачу суппорта на станке вправо, в автоматическом режиме разворачивают по часовой стрелке до момент рдаовременного касания двумя лепестками рабочей части инструмента шейки вала (положение б), обрабатывают цилиндрическую поверхность шейки вала с заданным необходимым статическим усилием на всю длину шейки вала, при этом пружины 10 и 11 уравновешиваются, после чего, при подходе правого лепестка рабочей части инструмента к противолежаш.ей галтели, в автоматическом режиме производят разворот верхней плиты с вибрационной головкой и инструментом против часовой стрелки по шкале 17 так, чтобы осевая линия правого лепестка была расположена под углом 45° к осевой линии шейки рала (положение в) и через поводок 7 и полусферический сухарик 8 сжимают тарирЬванную прижимную пружину 10, которая воздействует на инструмент и компенсирует уменьшение при развороте радиального статического усилия, создаваемого грузовым устройством 19, выключают механическую продольную подачу суппорта станка, обрабатывают правую галтель за 3-& оборота вала по схеме вдавливания инстр5(мента с заданным необходимым статическим усилием, отводят инструмент и выключают станок.

Работа предлагаемого устройства для упрочнения галтелей и шеек коленчатых валов может быть обеспечена полностью в автоматическом режиме по программе с помощью конечных выключателей.

Использование предлагаемого изобретения обеспечивает по сравнению с известными устройствами следуюш.ие преимушестBia: машинное время обработки валов с галтелями (например, шатунных и коренных шеек и галтелей коленчатых валов автотракторных д,вигателей) на финишной операции уменьшается, так как обработку галтелей и шейки проводят за 1 проход инструмента без дополйительных переналадок; улучшается качество обработки галтелей и шеек валов за счет повышения прочности поверхностного слоя валов и образования сжимающих остаточных напряжений. Ожидаемый годовой экономический эффект от испол1 зования изобретения 500 тыс. 5 РУбФормула изобретения

качества обработки изделий путем создания равномерного усилия по всей обрабатываемой поверхности и повышения произ-. водительности труда, ойо снабжено нагружающим элементом с поводком, размещенной

0 в опорной плите по вертикальной оси головки неподвижной осью с размещенной на ней с возможностью поворота дополнительной плитой, кинематически соединенной с нагружающим элементом посредством поводка.

5 2. Устройство по п. 1, отличающееся тем, что нагружаюш.ий элемент выполнен в виде цилиндрического винта, тарированных пружин, полусферических сухариков и натяжных гаек, причем пружины расположены на винте между сухарйками.и гайками, а винт оперт на стойки, жестко свяг занные с опорной плитой.

5 твердосплавной пластины в виде двух симметричных лепестков, имеющих общее основание и разделенных вогнутым участком.

Источники информации принятые во внимание при экспертизе

0 № 104766, кл. В 24 В 39/00, С 21 D 7/06, 1955.

19 Р

Фигг

х

Фиг.

Авторы

Даты

1983-02-23—Публикация

1981-01-05—Подача