00 ;о ел

4

Изобретение относится к деревообработке, в частности касается производства древесно-стружечных плит повышенной атмосферостойкости, кото- рые могут быть использованы в строительстве в качестве конструкционного материала.

Цель изобретения - снижение токсичности производства плит.

Пример 1..Олигомерную смесь МДИ после отгонки фенилизоцианата подвергают при 200-220 С термическому вакуумированию при остаточном давлении 1-5 мм рт.ст. в течение 10 - 15 мин с отгонкой газообразных продуктов и последующей термообработке при 100-120°С до получения полиизо- цианата усредненной молекулярной мае- сы 1200 мол. ед., содержащего 30 мае.% диизоцианатов и 26 мас.% изоцианатных групп.

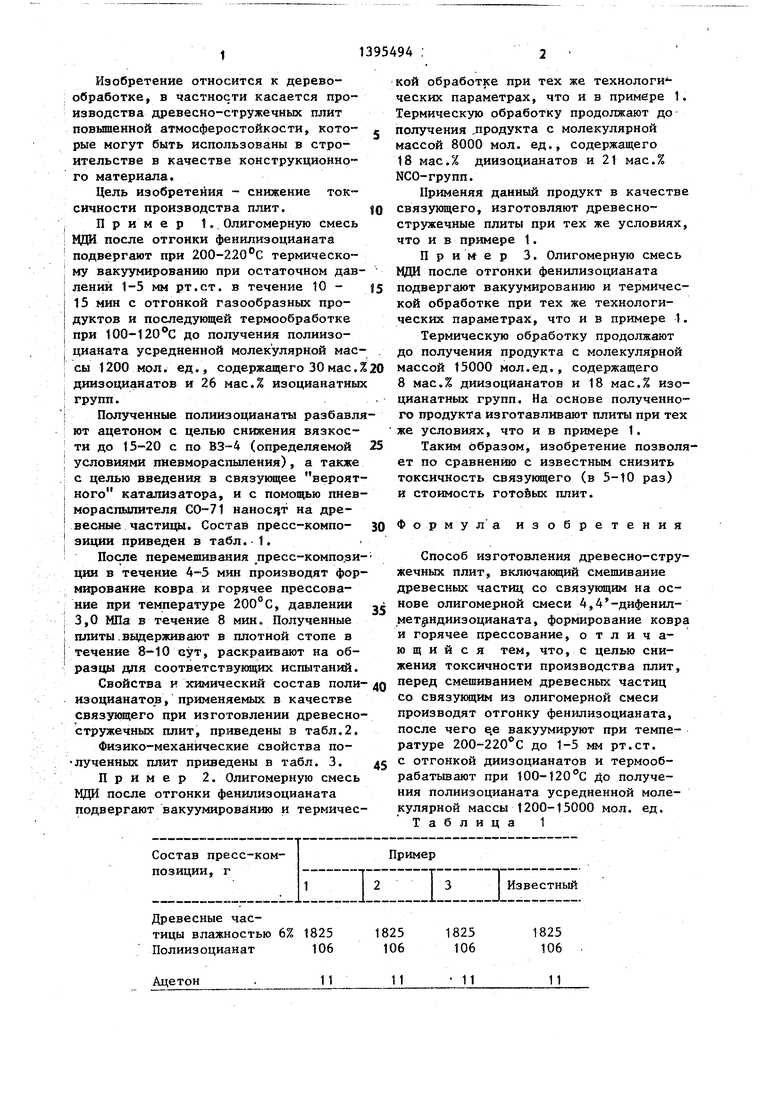

Полученные полиизоцианаты разбавляют ацетоном с целью снижения вязкости до 15-20 с по ВЗ-4 (определяемой условиями пневмораспыления), а также с целью введения в связующее вероятного катализатора, и с помощью пнев- мораспылителя GO-71 наносит на дре- частиф. Состав пресс-компо- эиции приведен в табл.1.

После перемешивания пресс-компо.зиции в течение 4-5 мин производят формирование ковра и горячее прессование при температуре , давлении 3,0 МПа в течение 8 мин« Полученные плиты.выдерживают в плотной стопе в течение 8-10 еут, раскраивают на образцы для соответствующих испытаний.

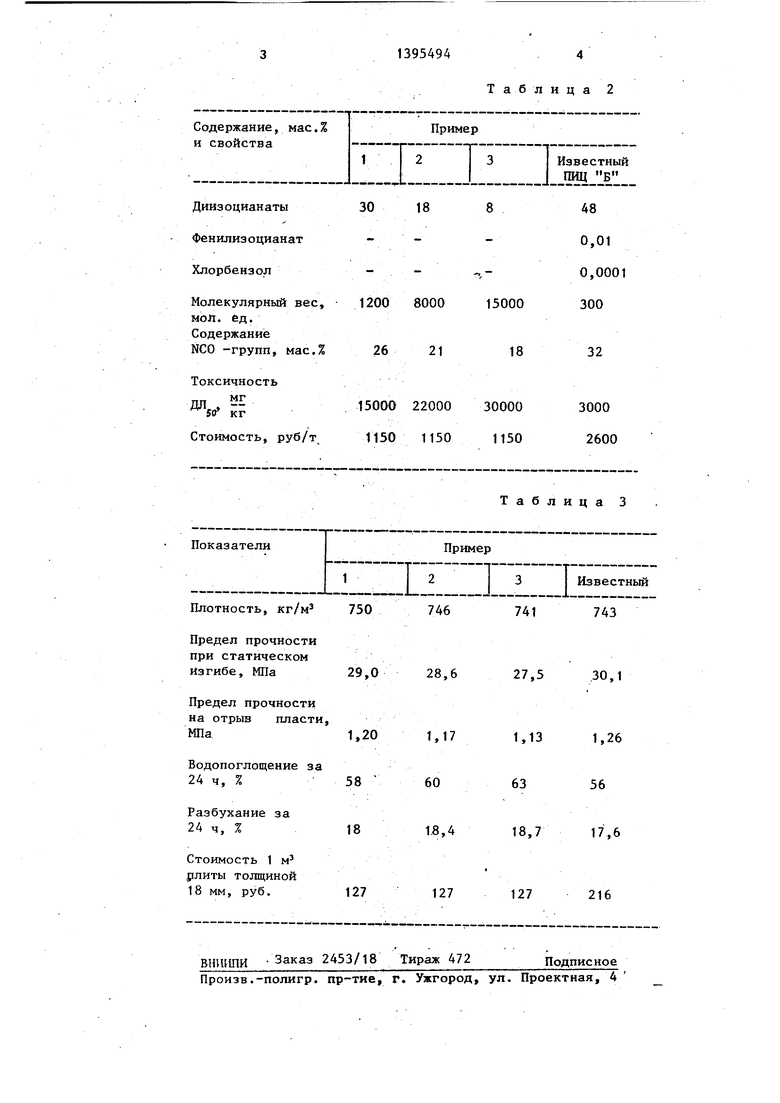

Свойства и химический состав поли- изоцианатов, применяемых в качестве связзпощего при изготовлении древесностружечных плит, приведены в табл,2.

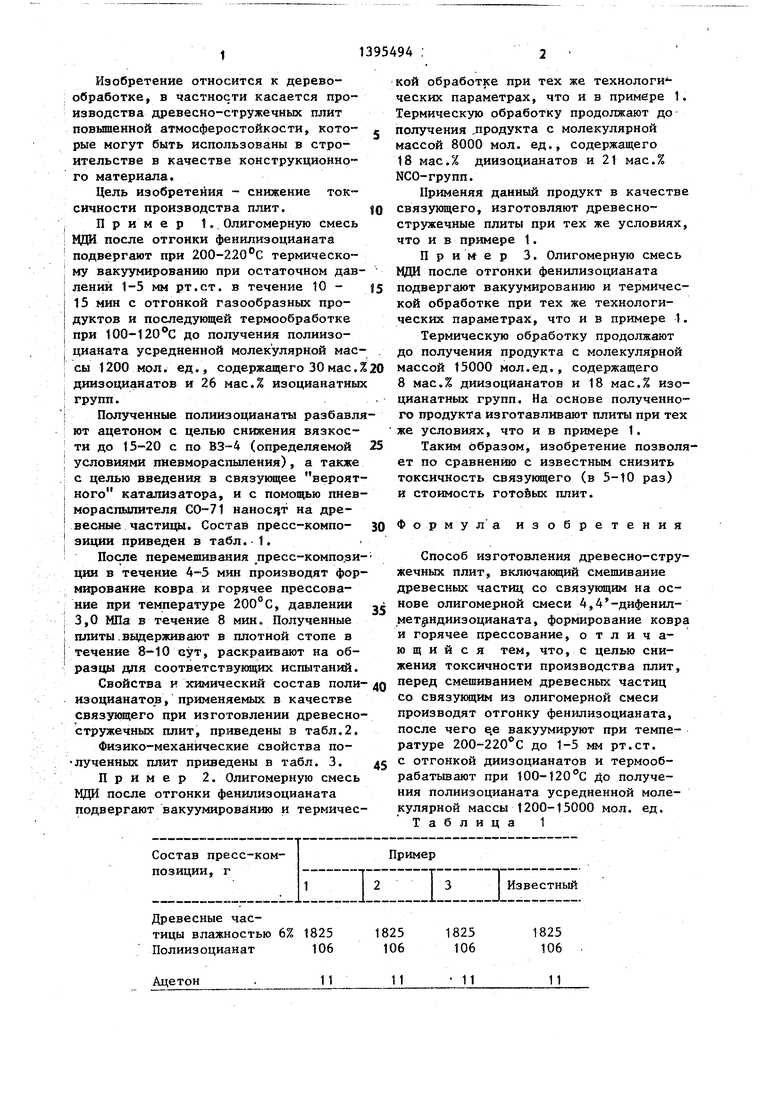

Физико-механические свойства по- лученных плит приведены в табл. 3.

Пример 2. Олигомерную смесь МДИ после отгонки фенилизоцианата подвергают вакуумированию и термичес

,

Q

5 . 0 ,

50

о

з

5

кой обработке при тех же технологи ческих параметрах, что и в примере 1. Термическую обработку продолжают до получения лродукта с молекулярной массой 8000 мол. ед., содержащего 18 мас.% диизоцианатов и 21 мас.% NCO-групп.

Применяя данный продукт в качестве связующего, изготовляют древесностружечные плиты при тех же условиях, что и в примере 1.

Пример 3. Олигомерную смесь МДИ после отгонки фенилизоцианата подвергают вакуумированию и термической обработке при тех же технологических параметрах, что и в примере 1.

Термическую обработку продолжают до получения продукта с молекулярной массой 15000 мол.ед., содержащего 8 мас.% диизоцианатов и 18 мас.% изоцианатных групп. На основе полученного продукта изготавливают плиты при тех же условиях, что и в примере 1.

Таким образом, изобретение позволяет по сравнению с известным снизить токсичность связующего (в 5-10 раз) и стоимость гото&ых плит.

Формула изобретения

Способ изготовления древесно-стружечных плит, включанщий смешивание древесных частиц со связующим на основе олигомерной смеси 4,4 -дифенил- мет ндиизоцианата, формирование ковра и горячее прессование, отличающий с я тем, что, с целью снижения токсичности производства плит, перед смешиванием древесных частиц со связующим из олигомерной смеси производят отгонку фенилизоцианата, после чего е вакуумируют при температуре 200-220 С до 1-5 мм рт.ст. с отгонкой диизоцианатов и термооб- рабатывают при 100-120 С до получения полиизоцианата усредненной молекулярной массы 1200-15000 мол. ед. Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2032533C1 |

| Способ производства древесностружечных плит | 1984 |

|

SU1184684A1 |

| КЛЕЯЩИЕ КОМПОЗИЦИИ И ИХ ПРИМЕНЕНИЕ | 2013 |

|

RU2608028C2 |

| Способ производства древесно-стружечных плит | 1988 |

|

SU1544567A1 |

| Клей для древесных материалов | 1987 |

|

SU1678822A1 |

| Способ изготовления огнезащищенных древесностружечных плит | 1989 |

|

SU1645154A1 |

| Способ производства древесностружечных плит | 1983 |

|

SU1142291A1 |

| СОСТАВ ЭПОКСИПОЛИУРЕТАНОВОГО КОМПАУНДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2559442C2 |

| КЛЕЕВАЯ СИСТЕМА ДЛЯ ЛИГНОЦЕЛЛЮЛОЗНЫХ ПОДЛОЖЕК, ИМЕЮЩИХ ВЫСОКИЕ УРОВНИ ЭКСТРАКТИВНЫХ ВЕЩЕСТВ | 2014 |

|

RU2701866C2 |

| ПОЛИИЗОЦИАНАТНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2300519C1 |

Изобретение относится к области деревообработки. Цель изобретения - снижение токсичности производства плит. Кубовый остаток после отгонки из олигомерной смеси 4,4 -дифенил- метандиизоцианата подвергают при 200-220 С термическому вакуумирова- нию при остаточном давлении 1-5 мм рт.ст. в течение 10-15 мин. Газообразные продукты отгоняют, Полученную олигомерную смесь подвергают термообработке при 100-120 С до получения полиизоцианата усредненной молекулярной массы 1200-15000 мол. ед. При этом содержание диизоцианатов в полученной смеси составляет b - 30 мас.%, а содержание изоцианатных групп составляет 18-26 мас.%. Полученные полиизоцианаты разбавляют ацетоном до вязкости 15-20 с по ВЗ-4 и наносят на древесные частицы. После перемещивания пресс-композиции в течение 4-5 мин производят формирование ковра и горячее прессование при 200 С и давлении 3,0 МПа в течение 8 мин. 3 табл. (Л

Плотность, кг/м 750

Предел прочности при статическом Изгибе, МПа

Предел прочности на отрыв пласти, МПа

746

29,0

28,6

27,5 30,1

1,20 1,17

1,13 1,26

| Способ изготовления плит изчАСТиц ОРгАНичЕСКОгО МАТЕРиАлА | 1979 |

|

SU849990A3 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Шевченко В.П., Нестерова М.К | |||

| Экспресс-информация по зарубежным .источникам, сер | |||

| Плиты и фанера | |||

| М.: ВНИПИЭИлеспром, 1983, вып | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1988-05-15—Публикация

1986-05-30—Подача