со со

01 СП

00

Изобретение относится к способам управления тепловыми объектами и может быть применено для управления температурным режимом в электрических печах, например, в электродном производстве при управлении процессом графитации в электрических печах сопротивления прямого нагрева.

Цель изобретения - повышение качества графитируемой продукции.

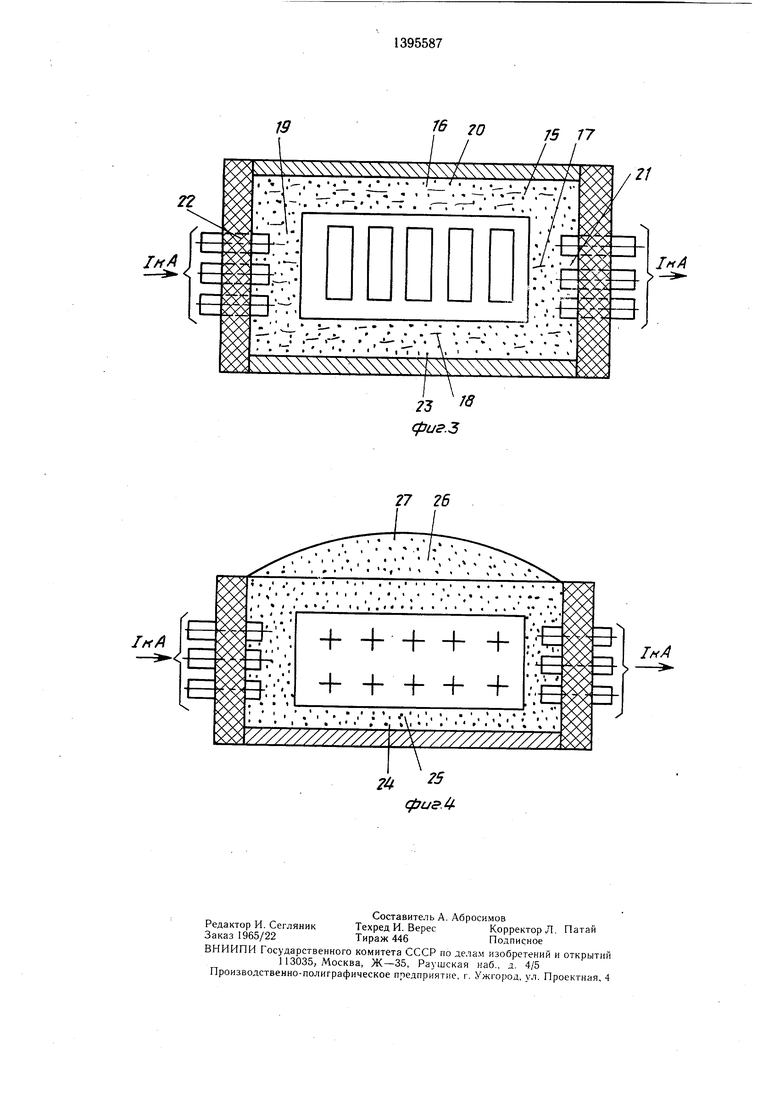

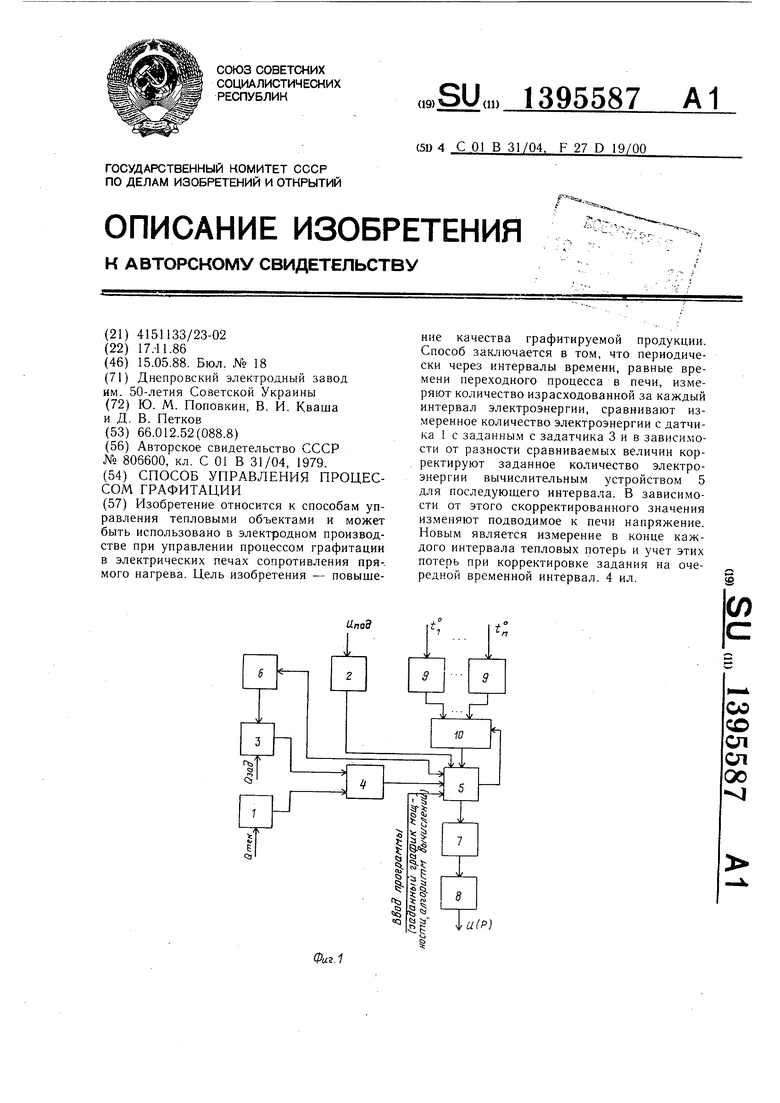

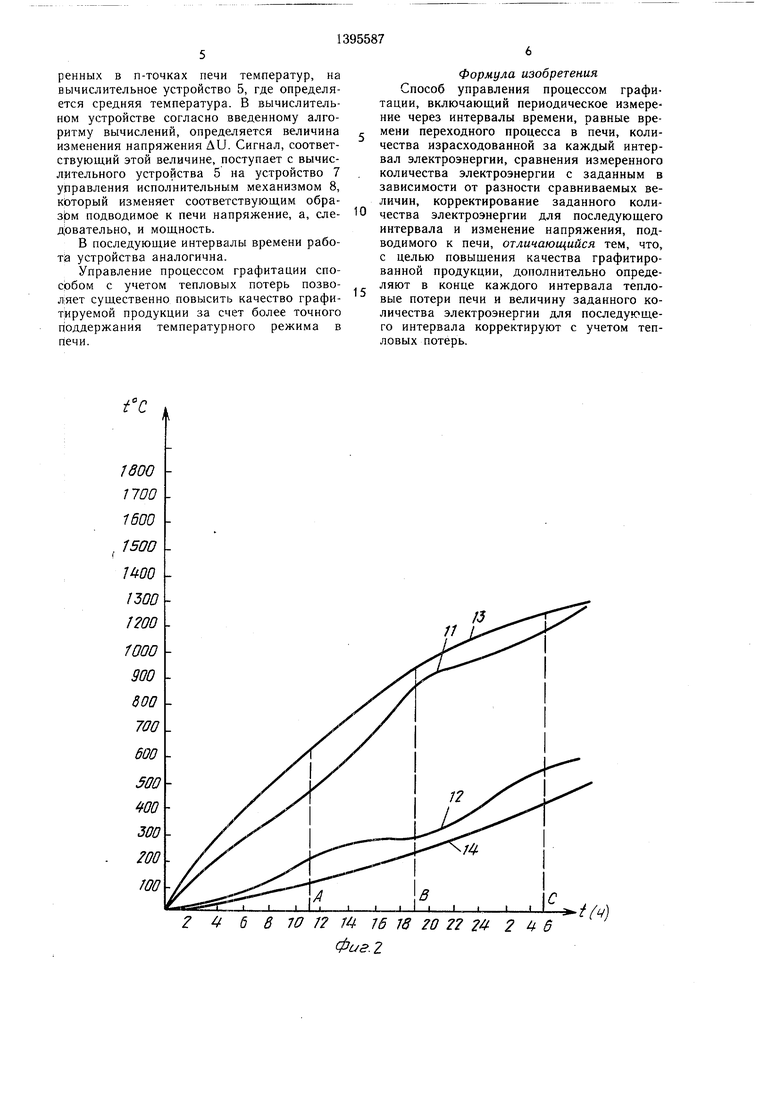

На фиг. 1 представлена функциональная схема устройства для осуществления способа; на фиг. 2 - кривые изменения температуры во времени в различных точках печи; на фиг. 3 - печь, вид сверху, с местами установки термопар; на фиг. 4 - то же, вид сбоку.

Устройство состоит из датчика 1 количества электроэнергии, датчика 2 подводимого напряжения, задатчика 3 электроэнергии, устройства 4 сравнения, вычислительного устройства 5, устройства 6 управления задатчиком 3 количества энергии и устройства 7 управления исполнительным механизмом 8, изменяющим подаваемое на печь напряжение, а, следовательно, и подводимую мощность, датчиков 9 контроля температуры по объему печи, сумматор 10,

Проведены исследования для определения изменения тепловых потерь на протяжении всего технологического режима.

В качестве объекта использована печь графитации, а для теплоизоляционной шихты использовался металлургический кокс, песок и древесные опилки, для замера температуры применялись вольфрам - вольфрам - ренивые термопары, которые устанавливались в теплоизоляционном материале на расстоянии 20 мм от внутренней стенки печи и в керне.

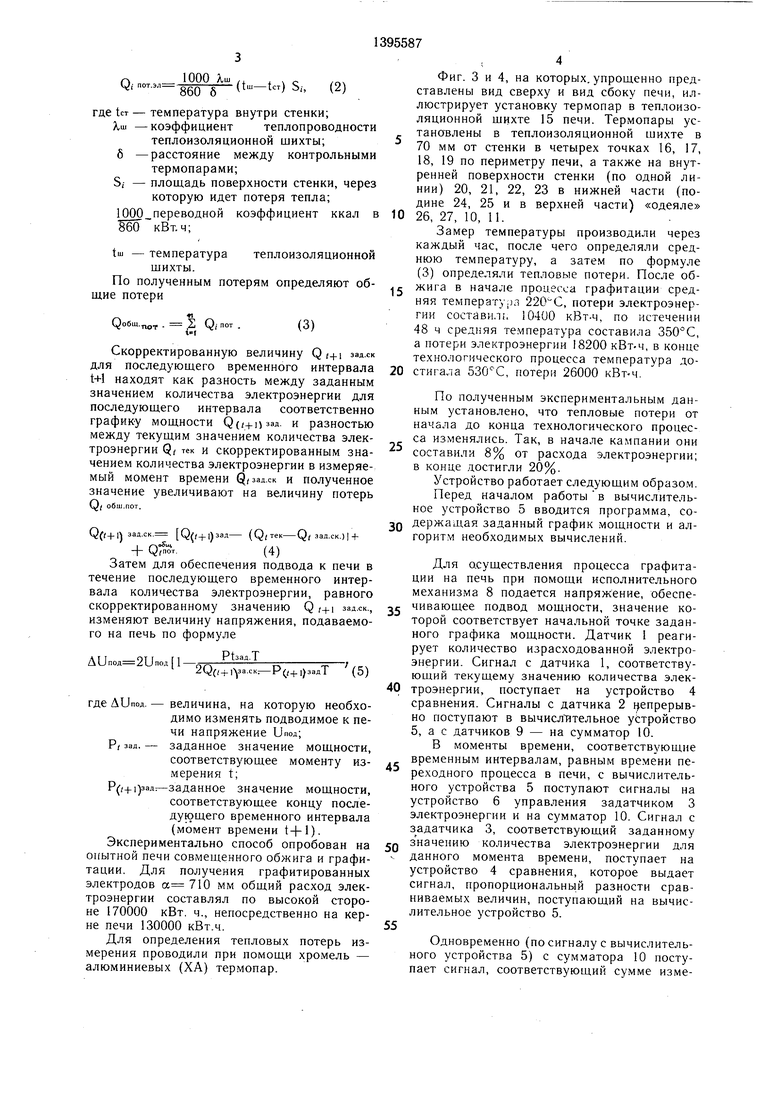

На фиг. 2 показан график изменения температуры (11 - кривая температуры керна печи; 12 - кривая температуры в пересыпке).

Для другого технологического процесса на той же печи для такого же изделия устанавливались те же термопары в тех контрольных точках. На фиг. 2 изображен график изменения температуры (13 - кривая температуры керна печи; 14 - кривая температуры пересыпки).

В начале технологического режима температура в керне (кривая 11) и рере- сыпке (кривая 12) монотонно возрастала по мере разогрева.

На участке АВ рост температуры в пересыпке прекращается (кривая 12), в это время температура керна возрастает (кривая 11). На участке ВС температура нересыпки растет (кривая 12), а в керне скорость роста температурыуменьщается (кривая И).

Для другого технологического режима характер изменения температуры отличается от первого технологического процесса, здесь

рост температуры, как в керле (кривая 13), так и в пересыпке (кривая 14) монотонно возрастает.

На изменение потерь резко влияет состав и качество пересыпки и сам технологический процесс. Невозможно строго выдержать одинаковые условия при подготовке шихты для каждого технологического процесса, и при засыпке печи шихтой труд- но создать равномерную плотность по всей

поверхности. Кроме того, при нагреваиии шихты плотность не остается постоянной из-за наличия обрушения материала при спекании,, что может вызвать пустоты и привести к нарушению теплоизоляционных свойств шихты, а, следовательно, к утечке тепла и снижению температуры в рабочей части печи (керне).

Определить и учесть предварительно тепловые потери невозможно.

Определение фактических тепловых потерь позволяет более точно определять заданное количество электроэнергии для последующих интервалов; тем самым препятствует нарушению температурного режима в керне печи, что приводит к повышению

качества графитируемой продукции.

Способ заключается в следующем. Устанавливают экспериментально временной график мощности, подводимой к печи. Измеряют периодически через интервалы времени, равные времени переходного процесса печи, количество израсходованной за каждый интервал электроэнергии (QtreK) и сравнивают его с заданным соответственно графику мощности количеством электроэнергии. Заданное соответственно графику

мощности количество израсходованной элек-- троэнергии за каждый временной интервал, находят по формуле

PtoPU

2

М,

(1)

где Т - продолжительность временного интервала;

PI - значение заданной мощности (соответственно графику мощности) в начале временного интервала;

R( - значение заданной мощности (соответственно графику мощности) в конце временного интервала.

Заданная мощность расходуется на нагрев изделия (полезная мощность) и на нагрев пересыпки и стенок печи (потери основной мощности).

В конце каждого временного интервала

определяют также тепловые потери печи

через теплоизоляционную щихту. Для этого

измеряют температуру внутренних стенок

печи и температуру шихты.

По замеренным температурам определяют электрические потери через каждую стенку по формуле:

QIOOO А,ш ,, j о /r пот.эл ggQ (tintcr) b/,(2)

е tcT - температура внутри стенки;

Х,ш -коэффициент теплопроводности

теплоизоляционной шихты; б -расстояние между контрольными

термопарами; S, - площадь поверхности стенки, через

которую идет потеря тепла; 1000 переводной коэффициент ккал в Ш кВт.ч;

1ш - температура теплоизоляционной

шихты.

По полученным потерям определяют обе потери

Q

ОбЩ-т

, 2 пот .

(3)

Скорректированную величину Q(+i зад.ск для последующего временного интервала t+1 находят как разность между заданным значением количества электроэнергии для последующего интервала соответственно графику мощности (5{/+1)зад. и разностью между текущим значением количества электроэнергии Q( тек и скорректированным значением количества электроэнергии в измеряемый момент времени Q( зад.ск и полученное значение увеличивают на величину потерь

Q/ обш.пот.

Q(r+l) зад.ск. Р,|.|)зад (Р(текР(Эад.ск.)| +

+ (4)

Затем для обеспечения подвода к печи в течение последующего временного интервала количества электроэнергии, равного скорректированному значению Q /+1 зад.ск., изменяют величину напряжения, подаваемого на печь по формуле

д г Iот г г 1Р1зад.Т

ДипОД 2ипоД I Г ,

2Ц)((+1уа.ск:-Р(+1)зад1(5)

где AUnoA. - величина, на которую необходимо изменять подводимое к печи напряжение ипод;

Р( зад. - заданное значение мощности, соответствующее моменту измерения t;

Р()задт-заданное значение мощности, соответствующее концу последующего временного интервала (момент времени t+1). Экспериментально способ опробован на опытной печи совмещенного обжига и графи- тации. Для получения графитированных электродов а 710 мм общий расход электроэнергии составлял по высокой стороне 170000 кВт. ч., непосредственно на керне печи 130000 кВт.ч.

Для определения тепловых потерь измерения проводили при помощи хромель - алюминиевых (ХА) термопар.

0

5

0

5

0

5

0

5

0

5

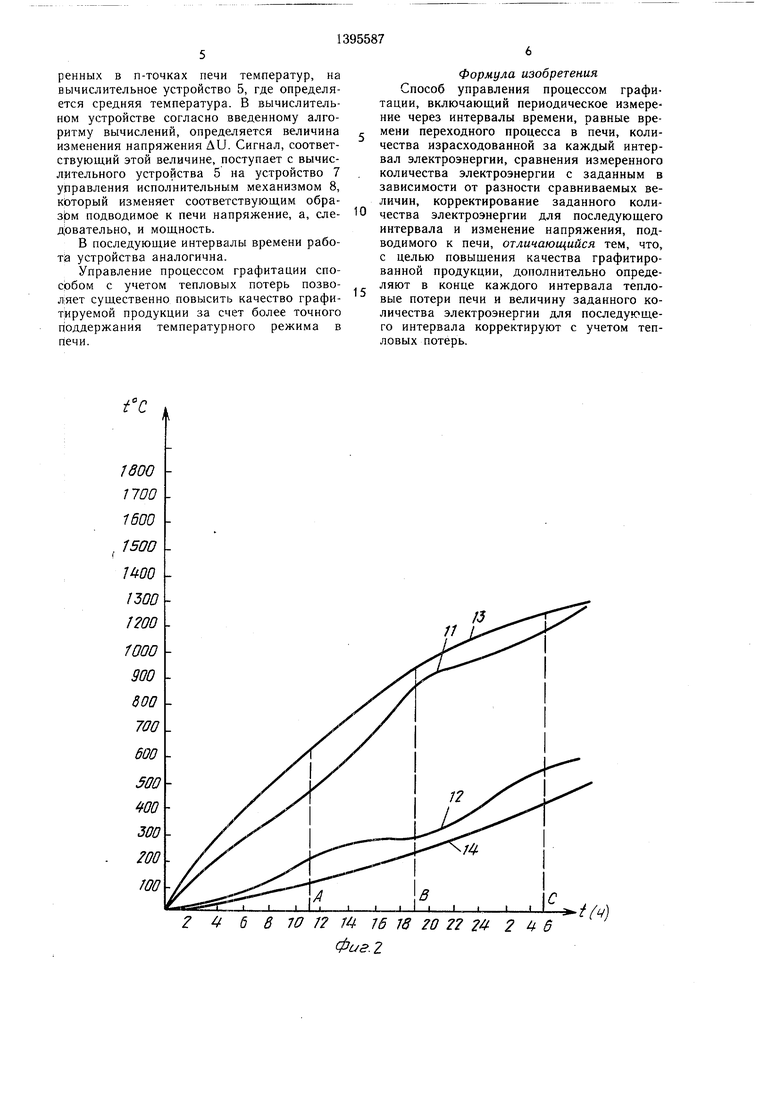

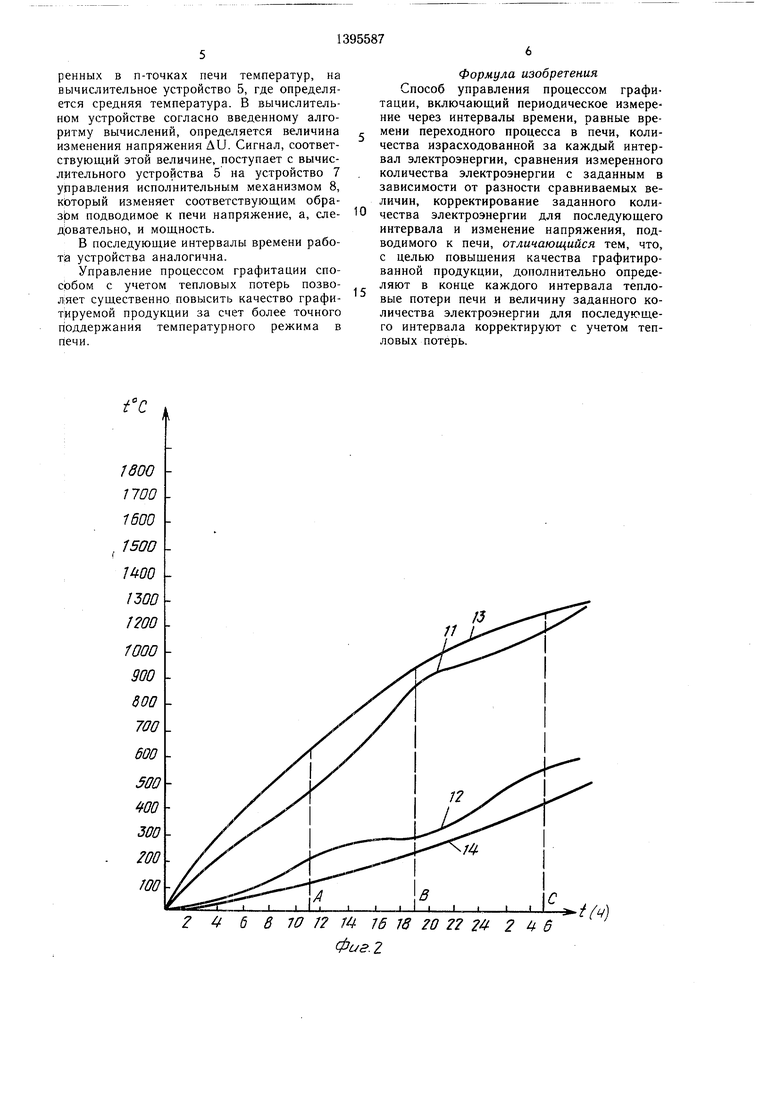

Фиг. 3 и 4, на которых, упрощенно представлены вид сверху и вид сбоку печи, иллюстрирует установку термопар в теплоизоляционной щихте 15 печи. Термопары установлены в теплоизоляционной шихте в 70 мм от стенки в четырех точках 16, 17, 18, 19 по периметру печи, а также на внутренней поверхности стенки (по одной линии) 20, 21, 22, 23 в нижней части (подине 24, 25 и в верхней части) «одеяле 26, 27, 10, И.

Замер температуры производили через каждый час, после чего определяли среднюю температуру, а затем по формуле (3) определяли тепловые потери. После обжига в начале процесса графитации средняя температу;)я , потери электроэнергии составил. 10400 кВт.ч, по истечении 48 ч средняя температура составила 350°С, а потери электроэнергии 18200 кВт-ч, в конце технологического процесса температура достигала , потери 26000 кВт-ч.

По полученным экспериментальным данным установлено, что тепловые потери от начала до конца технологического процесса изменялись. Так, в начале кампании они составили 8% от расхода электроэнергии; в конце достигли 20%.

Устройство работает следующим образом.

Перед началом работы в вычислительное устройство 5 вводится программа, содержащая заданный график мощности и алгоритм необходимых вычислений.

Для осуществления процесса графитации на печь при помощи исполнительного механизма 8 подается напряжение, обеспечивающее подвод мощности, значение которой соответствует начальной точке заданного графика мощности. Датчик 1 реагирует количество израсходованной электроэнергии. Сигнал с датчика 1, соответствующий текущему значению количества электроэнергии, поступает на устройство 4 сравнения. Сигналы с датчика 2 епрерыв- но поступают в вычислительное устройство 5, а с датчиков 9 - на сумматор 10.

В моменты времени, соответствующие временным интервалам, равным времени переходного процесса в печи, с вычислительного устройства 5 поступают сигналы на устройство 6 управления задатчиком 3 электроэнергии и на сумматор 10. Сигнал с з адатчика 3, соответствующий заданному з начению количества электроэнергии для данного момента времени, поступает на устройство 4 сравнения, которое выдает сигнал, пропорциональный разности сравниваемых величин, поступающий на вычислительное устройство 5.

Одновременно (по сигналу с вычислительного устройства 5) с сум.матора 10 поступает сигнал, соответствующий сумме измеренных в п-точках печи температур, на вычислительное устройство 5, где определяется средняя температура. В вычислительном устройстве согласно введенному алгоритму вычислений, определяется величина изменения напряжения Ди. Сигнал, соответствующий этой величине, поступает с вычислительного устройства 5 на устройство 7 управления исполнительным механизмом 8, который изменяет соответствующим обра- з|ом подводимое к печи напряжение, а, сле- л:овательно, и мощность.

В последующие интервалы времени работа устройства аналогична.

Управление процессом графитации способом с учетом тепловых потерь позволяет существенно повысить качество графи- тируемой продукции за счет более точного поддержания температурного режима в печи.

Формула изобретения Способ управления процессом графитации, включающий периодическое измерение через интервалы времени, равные времени переходного процесса в печи, количества израсходованной за каждый интервал электроэнергии, сравнения измеренного количества электроэнергии с заданным в зависимости от разности сравниваемых величин, корректирование заданного количества электроэнергии для последующего интервала и изменение напряжения, подводимого к печи, отличающийся тем, что, с целью повыщения качества графитиро- ванной продукции, дополнительно опреде- ляют в конце каждого интервала тепловые потери печи и величину заданного количества электроэнергии для последующего интервала корректируют с учетом тепловых потерь.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом графитации | 1985 |

|

SU1312074A2 |

| Способ управления процессом графитации в печи | 1980 |

|

SU929552A1 |

| Способ управления процессомгРАфиТАции | 1979 |

|

SU806600A1 |

| Установка электропечи сопротивления преимущественно для получения карбида кремния | 2022 |

|

RU2809507C1 |

| КЕРНОВАЯ ПЕРЕСЫПКА ДЛЯ ПЕЧЕЙ ГРАФИТАЦИИ ЭЛЕКТРОДОВ | 1993 |

|

RU2061303C1 |

| Способ управления процессом графитации обожженных углеграфитовых заготовок | 1985 |

|

SU1411279A1 |

| Способ контроля теплового режима процесса графитации | 1982 |

|

SU1089048A1 |

| СПОСОБ ПАКЕТИРОВКИ ДЛИННОМЕРНЫХ УГЛЕРОДНЫХ ЗАГОТОВОК В ПЕЧАХ ГРАФИТАЦИИ | 1990 |

|

SU1764283A1 |

| Электрическая печь сопротивления для графитации уложенных в керн в слое теплоизоляционной шихты углеродных заготовок | 1989 |

|

SU1642214A1 |

| СПОСОБ ГРАФИТАЦИИ | 2006 |

|

RU2322388C2 |

Изобретение относится к способам управления тепловыми объектами и может быть использовано в электродном производстве при управлении процессом графитации в электрических печах сопротивления пря-. мого нагрева. Цель изобретения - повышение качества графитируемой продукции. Способ заключается в том, что периодически через интервалы времени, равные времени переходного процесса в печи, измеряют количество израсходованной за каждый интервал электроэнергии, сравнивают измеренное количество электроэнергии с датчика 1 с заданным с задатчика 3 и в зависимости от разности сравниваемых величин корректируют заданное количество электроэнергии вычислительным устройством 5 для последующего интервала. В зависимости от этого скорректированного значения изменяют подводимое к печи напряжение. Новым является измерение в конце каждого интервала тепловых потерь и учет этих потерь при корректировке задания на очередной временной интервал. 4 ил.

1800

1700 1600 1500

1200

1000

900

600

700

600

500 WO 300

т wo

2 6 в W г 1 Т6 18 20 2 2 246

Фиг. 2

11

/J

. I;.-- j. -

22

IffA

-Ь З:-::

. -Г . .. -r .

. - . J i .

. Т ., A. . .

1нА

+ + + + +

Ч- + + + +

j l 1

- /

Z/////////////.

7 075 77

// /

.

ТнА

TV

фиг.З

27 26

y////////////////.

2

25 фигЛ

| Способ управления процессомгРАфиТАции | 1979 |

|

SU806600A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-05-15—Публикация

1986-11-17—Подача