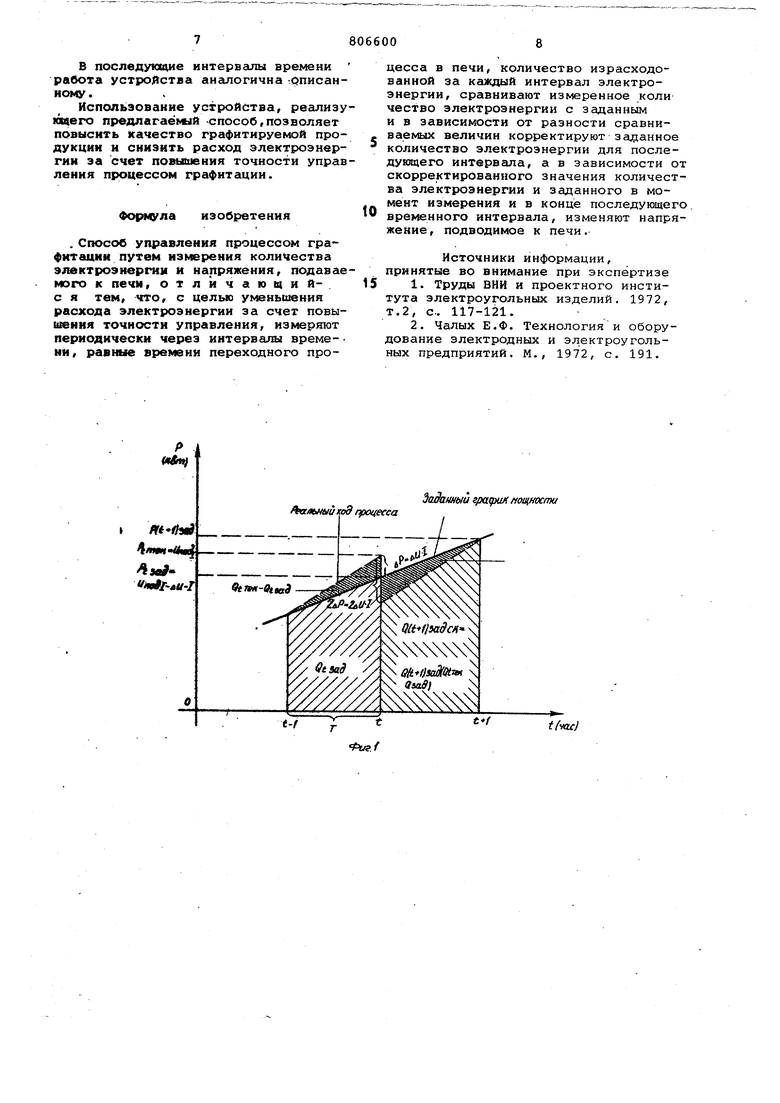

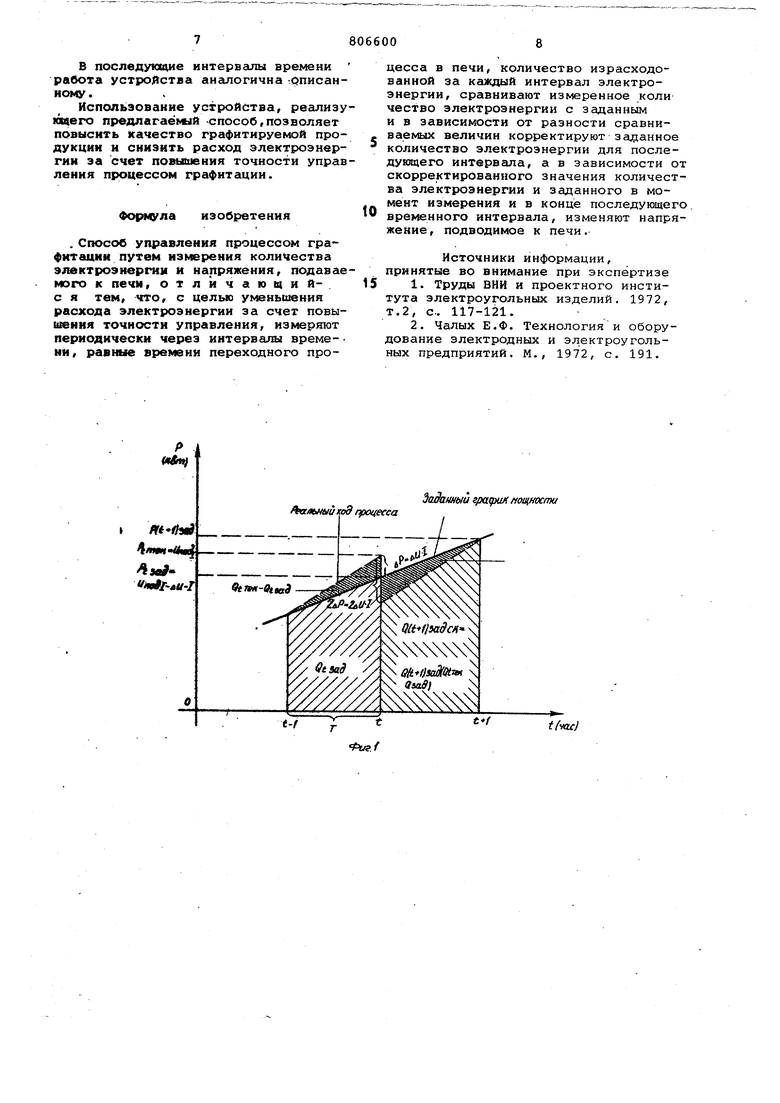

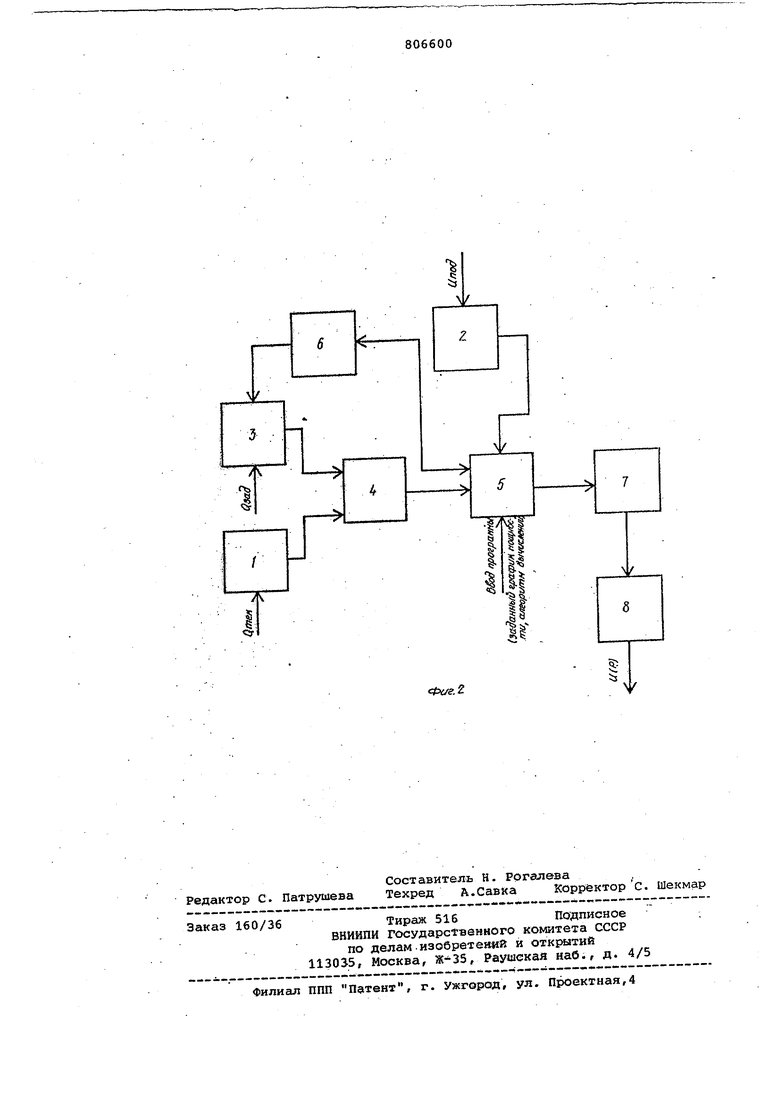

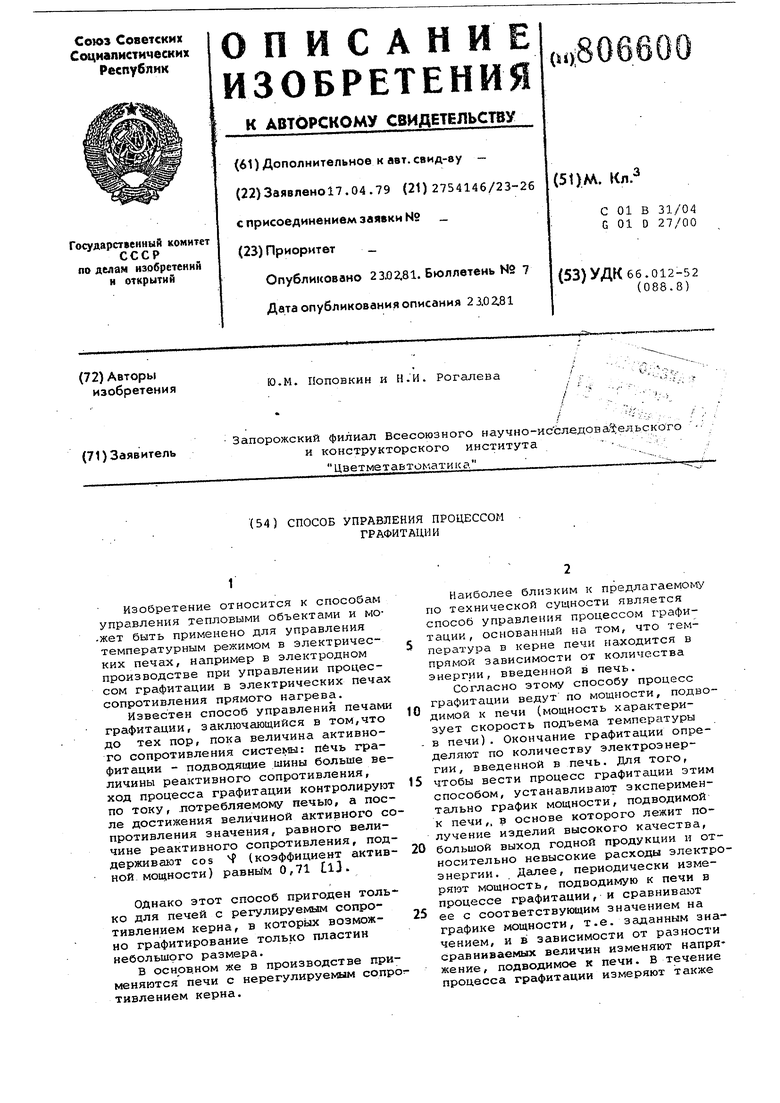

(54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ГРАФИТАЦИИ ксхличество электроэнергии, введенное в печь. Процесс .графитации считают законченным в том случае, если выдержан график изменения подводимой к печи MoajHoctH и количество израсходованной электроэнергии равно заданному 2 . Недостатком этого способа является тот факт, что измеряют мгновенное значение мощности, подводимой к печи, которое может измениться в дан ный момент от изменения общей нагруз ки от кратковременных флюктуационных процессов в печи и не будет характеризовать реальный ход процесса Полученная таким образом недостаточно объективная информация о величине подводимой/ к печи мощности уменьшает точность управления процессом, что ведет к появлению некачественной про дукции, а также приводит к увеличению расхода электроэнергии, так как при неточном управлении процессом может увеличиться время графитации, что ведет к дополнительным потерям электроэнергии на реактивных сопротивлениях системы: короткая сеть-печ графитации. Цель изобретения - уменьшение рас хода электроэнергии за счет повышения точности управления. Поставленная цель достигается тем, что в способе управления процессом графитации путем измерения ко личества электроэнергии и напряжения подаваемого к печи, измеряют периодически- через интервалы времени, рав ные времени переходного процесса Печи, количество израсходованной за каждый интервал электроэнергии,сравнивают измеренное количество электро .энергии с заданным и в зависимости от разности сравниваемых величин кор ректируют заданное количество электроэнергии для последующего интервал а в зависимости от скорректированно.го значения количества электроэнергии и заданного в момент измерения и в конце последующего временного ин тервала, изменяют напряжение.подводи мое к печи. Повышение точности управления обеспечивает ;я,- во-первых, тем, что управление процессом ведут по количеству электроэнергии, измеряемому через интiepвaлы времени, равные вре мени переходного процесса печи. Эта величина характеризует не мгновенное состояние процесса (как мощность), а отражает процесс за определённый промежуток времени, а именно за промежуток, равный времени переходного процесса объекта, и, таким образом, является более об.ъективной для данного процесса. Во-первых, заданное значение количества электроэнергии в конце каждого паследующего временного интервала корректируется в ходе процесса графитации с учетом разности текущего и заданного значений количества электроэнергии в момент измерения, т.е. управление ведется с учетом реального хода процесса графитации, что также повышает точность управления. Более точное определение величины изменения напряжения, подводимого к печи, в зависимости от скорректированного значения количества электроэнергии и заданного в момент измерения и в конце последующего временного интервала, препятствует Затрате лишнего времени на процесс графитации, что способствует экономии электроэнергии (с уменьшением времени, затраченного на процесс графитации, уменьшаются потери электроэнергии на реактивных сопротивлениях системы: короткая сеть-печь графитации,. а также потери энергии от вихревых токов в Металлических конструкциях). Способ заключается в следующем. Устанавливают экспериментально временной график мощности, подводимой к печи, в основе которого лежит получение изделий высокого качества, большой выход годной продукции и относительно невысокие расходы электроэнергии. измеряют периодически через интервалы времени, равные времени переходного процесса печи, количество израсходованной а каждый интервал электроэнергии Q truss и сравнивают его с заданным соответственно графику мощности .количеством электроэнергии Qt-ЗААЗаяанное соответственно Графику мощности количество израсходованной электроэнергии за каждый временный интервал, находят по форхмуле i.O tK продолжительность временного интервала; значение заданной мощности (соответственно графику мощности) в начале вре-. менного интервала; значение заданной мощности (соответственно графику - мощности) в конце времен ного интервала. Исходя из разности сравниваемых величин, корректируют заданное количество эле-ктроэнергиидля последующего интервала. Скорректированную величину Q (+) ЗАД для последующего временного интервала (.t+1) находят как разность между заданным значением количества электроэнергии для последующего интервала соответственно графику мощности (С1(-1 1/гАА ) и разностью между текущим значением количества электроэнергии ( ) скорректи рованным заданным значением количества электроэнергии в измеряемый .момент времени (Q f дд.ск ) It.. )3aA.CK L lt+t) год ,.KU Затем для обеспечения подвода к печи в течение последующего временного интервала количества электроэнергии, равного скорректированному значению )wA.cK , изменяют вели чину напряхсения, подаваемого на печ по формуле , UпoA Р Т .( где Д и под величи-на, на которую не обходимо изменить подво димое к печи напряжение под / tЗАД заданное значение мощнос ти, соответствующее моменту измерения t; P t+iljAA заданное значение мощнос ти, соответствующее концу последующего временного. инте рвала (момент времени t+1). На фиг. 1 изображен график, поясняющий осуществление способа; на фиг,2 - функциональная схема устройства для осуществления способа. Устройство состоит из датчика 1 количества электроэнергии, датчика 2подводимого напряжения, задатчика 3количества электроэнергии, устройства 4 сравнения, вычислительного устройства 5, устройства 6 управления задатчиком количества энергии и устройства 7 управления исполнительным механизмом 8, изменяющим подавае мое на печь напряжение, а, следовательно, и подводимую MOIUHOCTbi Устройство работает следующим образом. Для осуи:(ествления процесса графитации на печь при помощи исполнительного механизма 8 подается напряжение, обеспечивающее подвод мощности, значение которой соответствует начальной точке заданного графика мощности. Датчик 1 регистрирует коли чество израсходованной электроэнерги Сигнал с датчика 1, соответствующий текущему значению количества электро энергии, поступает на устройство 4 сравнения. В моменты времени, соответствующие временным интервалам, равным времени переходного процесса печи, сигнал с задатчика 3 количества электроэнергии, соответствующий .заданному значению количества электроэнергии для данного момента времени, поступает также на устройство 4 сравнения, которое вьщает сигнал/ пропорциональный разности сравниваемых величин, поступающий на вычислительное устройство 5, на второй вход которого поступает сигнаш с датчика 2 подводимого напряжения. Причем,перед началом работы в вычислительное устройство 5, вводится программа, содержащая заданный график мощности и алгоритм необходимых вычислений. Вычислительное устройство 5 определяет величину )злд.ск п° формуле {2), а величину.изменения uUflOA напря/кения U , подаваемого на печь,рассчитывают по формуле (3) tmcK JnoA PtiOA UnoA,0-flUO(UnoA-flU)0; , где I - ток, потребляемый печыо. Отсюда ипек Unoft-Д о лD Т -(,t)aoiA.CK-- H: iVio,fs З.ал-Т (t+ i3aA.(i3o,A-V AUnoA2uU 2. tt-t-iUoiA.CK )3aA I Сигнал с вычислительного устройства 5, пропорциональный величине изменения напряжения Л Lt под поступает на устройство 7 управления исполнительным механизмом 8,который изменяет соот.йетствующим образом подводимое к печи напряжение, а, следовательно, и мощность. Вычислительйое устройство 5 вырабатывает также сигнал, пропорциональный скорректированному значению количества электроэнергии в конце последующего временного интервала, который поступает на устройство 6 управления,устанавливающее задатчик 3 количества электроэнергии в соответствующее положение.

В последующие интервалы времени работа устройства аналогична описанному.

Использование устройства, реализу{сцего предлагаемый -способ,позволяет повысить качество графитируемой продукции и снизить расход электроэнергии за счет повышения точности управления процессом графитации.

Фо| |||ула изобретения

. Способ управлеиия процессом графит ации путем измерения количества электроэнергии и напряжения, подаваемого к печм, отличаюцийс я тем, что, с целью уменьшения расхода электроэнергии за счет повышения точности управления, изкюряют периодически через интервалы време- ни, равные времени переходного процесса в печи, количество израсходованной за кгикдый интервал электроэнергии, сравнивают измеренное коли чество электроэнергии с заданным и в зависимости от разности сравниваемых величин корректируют згщанное количество электроэнергии для последующего интервала, а в зависимости от скорректированного значения количества электроэнергии и заданного в момент измерения и в конце последующего временного интервала, изменяют напряжение , подводимое к печи,

Источники информации, принятые во внимание при экспертизе 15 1. Труды ВИИ и проектного института электроугольных изделий. 1972, т.2, с.. 117-121.

2. Чалых Е.Ф. Технология и оборудование электродных и электроугольных предприятий. М., 1972, с. 191.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом графитации в печи | 1980 |

|

SU929552A1 |

| Способ управления процессом графитации | 1986 |

|

SU1395587A1 |

| Способ управления процессом графитации | 1985 |

|

SU1312074A2 |

| Устройство для измерения активной мощности | 1990 |

|

SU1781628A1 |

| Способ определения окончания процесса графитации | 1989 |

|

SU1608115A1 |

| Устройство для управления температурным режимом печей графитации | 1983 |

|

SU1211710A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ГРАФИТАЦИИ В ПЕЧИ ГРАФИТАЦИИ ПРЯМОГО НАГРЕВА | 2000 |

|

RU2182557C2 |

| Способ управления тепловым режимом электровакуумных печей в производстве углеродных изделий | 1988 |

|

SU1611855A1 |

| Способ управления процессом графитации в печи | 1984 |

|

SU1245554A1 |

| Способ контроля теплового режима процесса графитации | 1982 |

|

SU1089048A1 |

Заданный мощности

tf-mc)

Фаг.2

f

Авторы

Даты

1981-02-23—Публикация

1979-04-17—Подача