00

ср

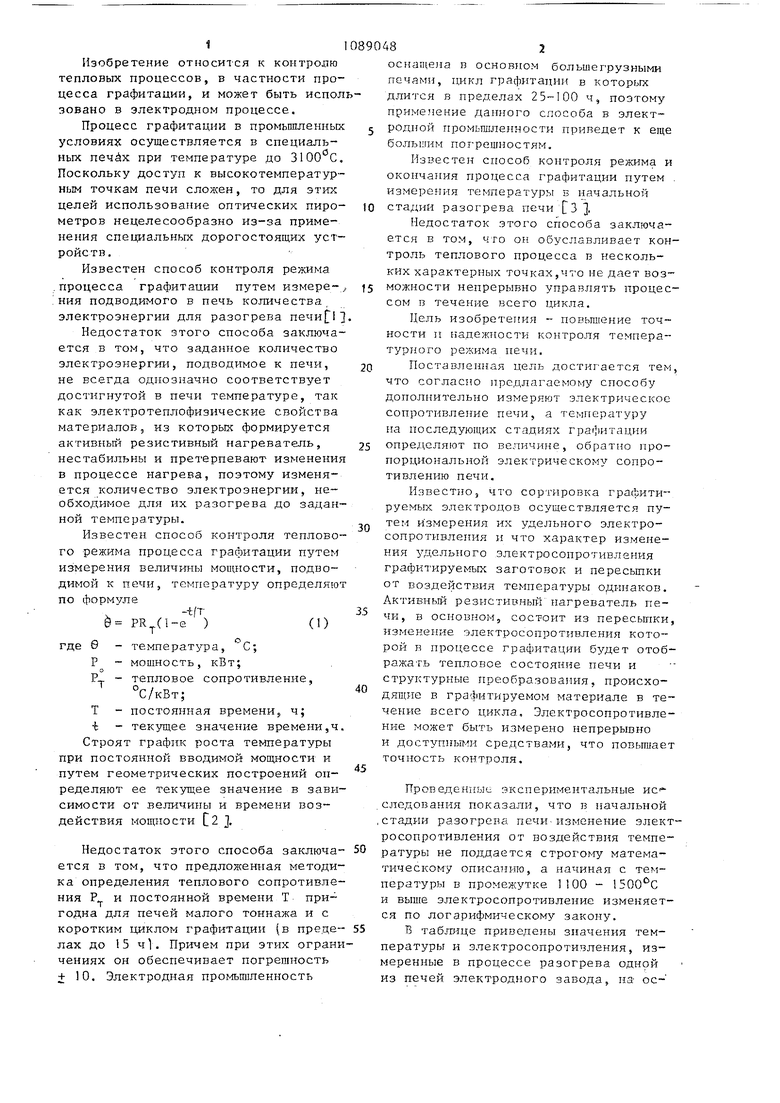

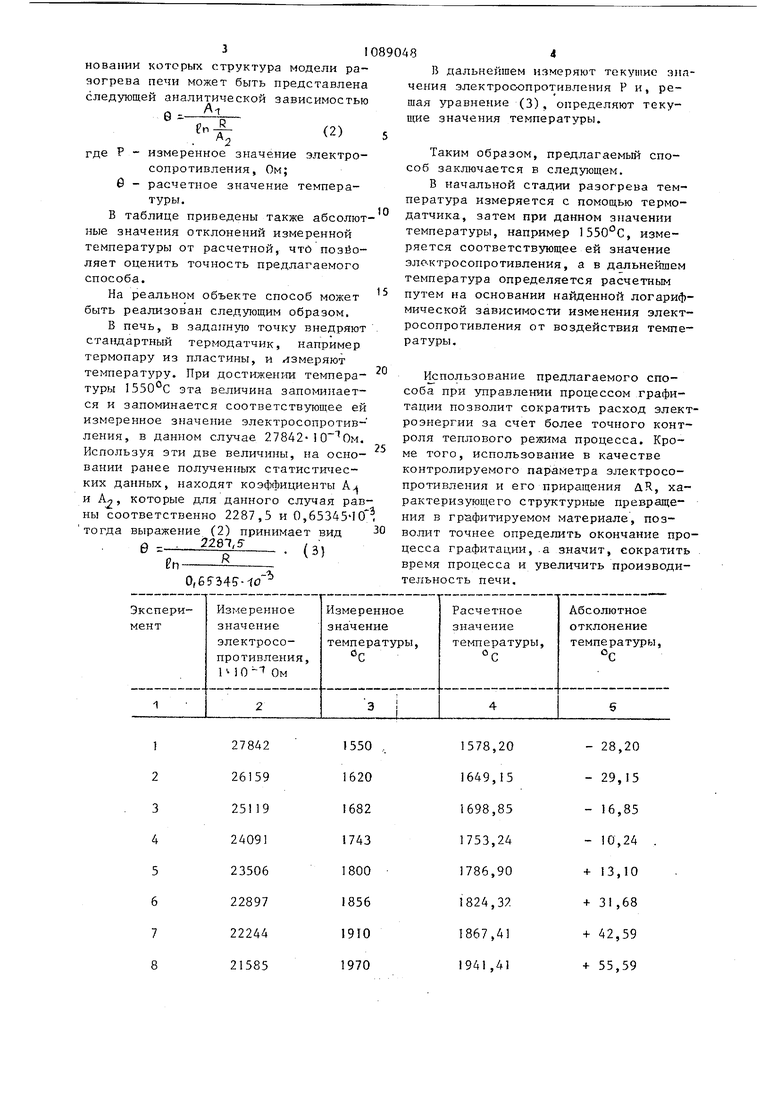

00 Изобретение относИ1-ся к контролю тепловых процессов, в частности процесса графитации, и может быть испол зовано в электродном процессе. Процесс графитацни в промьшшенных условия с осуществляется в специальных печйх при температуре до 3100 С, Поскольку доступ к высокотемпературным точкам печи слолсен, то для этих целей использование оптических пирометров нецелесообразно из-за применения специальных дорогостоящих устройств , Известен способ контроля режима .процесса графитации путем измepe,ния подводимого в печь количества электроэнергии для разогрева Недостаток зтого способа заключается в том, что заданное количество электроэнергии, подводимое к печи, не всегда однозначно соответствует достигнутой в печи температуре, так как электротеплофизические свойства материалов, из которых формируется активный резистивный нагреватель, нестабильны и претерпевают изменения в процессе нагрева, поэтому изменяется количество электроэнергии, необходимое для их разогрева до заданной температуры. Известен способ контроля теплово го режима процесса графитации путем измерения величины мощности, подводимой к печи, температуру определяю по формуле -tfT PR(l-e ) температура, С; мощность, кВт; тепловое сопротивление, °С/кВт; постоянная времениj ч; - текущее значение времени,ч Строят график роста температуры при постоянной вводимой мощности и путем геометрических построений определяют ее текущее значение в зави симости от величины и времени воздействия мощности С2 J, Недостаток этого способа заключа ется в том, что предложенная методика определения теплового сопротивле ния Р и постоянной времени Т пригодна для печей малого тоннажа и с коротким циклом графитации (в преде лах до 15 ч1. Причем при этих огран чениях он обеспечивает погрешность + 10. Электродная промьшшенность оснащена в основном большегрузными печами, цикл графитации в которых длится в пределах 25-100 ч, поэтому применение данного способа в электродной промышленности приведет к еще бохшшим погрешностям. Известен способ контроля режима и окончания процесса графитации путем . измерения температуры Б начальной стадии разогрева печи ГЗ . Недостаток этого способа заключается в том, что он обуславливает контроль теплового процесса в нескольких характерных точках,что не дает возможности непрерывно управлять процессом в течение всего цикла. Цель изобретения - повьпиение точности и надежности контроля температурного режима печи. Поставленная цель достигается тем, что согласно предлагаемому способу дополнительно измеряют электрическое сопротивление печи, а температуру на последующих стадиях графитации определяют по величине, обратно пропорциональной электрическому сопротивлению печи. Известно, что сортировка графити-руемых электродов осуществляется путем Измерения их удельного электросопротивления и что характер изменения удельного электросопротивления графитируемых заготовок и пересьшки от воздействия температуры одинаков. Активный резистивный нагреватель пеизменение электросопротивления которой в процессе графитации будет отображать тепловое состояние печи и структурные преобразования, происходяЕ1не в графитируемом материале в течение всего цикла. Электросопротивление может бьггь измерено непрерывно и доступныг. средствами, что повышает точность контроля. Проведенные экспериментальные ис следования показали, что в начальной стадии разогрева печи-изменение электросопротивления от воздействия температуры не поддается строгому математическому описанию, а начиная с температуры в промежутке 1100 - и выще электросопротивление изменяется по логарифмическому закону. В таблице приведены значения температуры и электросопротивления, измеренные в процессе разогрева одной из печей электродного завода, на основации которых структура модели разогрева печи может быть представлена следующей аналитической зависимостью Ai (2) измеренное значение электросопротивления, Ом; 0 - расчетное значение температуры. В таблице приведены также абсолют ные значения отклонений измеренной температуры от расчетной, чтб позйоляет оценить точность предлагаемого способа. На реальном объекте способ может быть реализован следующим образом. В печь, в задатшую точку внедряют стандартный термодатчик, например термопару из пластины, и измеряют температуру. При достижент-ш температуры эта величина запоминается и запоминается соответствующее ей измеренное значение электросопротивЛенин, в данном случае 27842-I0 0м. Используя эти две величины, на основании ранее полученных статнстшгеских данных, находят коэффициенты А и А, которые для данного случая рав ны соответственно 2287,5 иО,6534510 тогда выражение (2) принимает вид 2287,5 0,65-34 -10 Б дальнейшем измеряют текущие значения электросопротивления Р и, решая уравнение (3), определяют текущие значения температуры. Таким образом, предлагаемый способ заключается в следующем. В начальной стадии разогрева температура измеряется с помощью термодатчика, затем при данном значении температуры, например ISSO C, измеряется соответствующее ей значение элс-ктросопротивления, а в дальнейшем температура определяется расчетным путем на основании найденной логарифмической зависимости изменения электросопротивления от воздействия температуры. Использование предлагаемого способа при управлении процессом графитации позволит сократить расход электроэнергии за счет более точного контроля теплового процесса. Кроме того, использование в качестве контролируемого параметра электросопротивления и его приращения ДЯ, характеризуюЕ1его структурные превращения в графитируемом материале, позволит точнее определить окончание процесса графитации,.а значит, сократить время процесса и увеличить производительность печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом графитации | 1986 |

|

SU1395587A1 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ГРАФИТАЦИИ УГЛЕРОДНОГО МАТЕРИАЛА | 1989 |

|

RU2028977C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ГРАФИТАЦИИ В ПЕЧИ ГРАФИТАЦИИ ПРЯМОГО НАГРЕВА | 2000 |

|

RU2182557C2 |

| Способ определения окончания процесса графитации | 1989 |

|

SU1608115A1 |

| Способ управления процессомгРАфиТАции | 1979 |

|

SU806600A1 |

| Способ управления процессом графитации | 1985 |

|

SU1312074A2 |

| Устройство для управления температурным режимом печей графитации | 1983 |

|

SU1211710A1 |

| Способ управления процессом графитации в печи | 1980 |

|

SU929552A1 |

| Способ управления процессом графитации в печи | 1984 |

|

SU1245554A1 |

| Устройство для измерения активной мощности | 1990 |

|

SU1781628A1 |

СПОСОБ КОНТРОЛЯ ТЕПЛОВОГО РЕЖИМА ПРОЦЕССА ГРАФИТАЦИИ путем измерения температуры в начальной стадии разогрева печи, отличающийся тем, что, с целью повышения точности и надежности контроля, дополнительно измеряют электрическое сопротивление печи, а температуру напоследующих стадиях графитации определяют по величине, обратно пропорциональной электрическому сопротивлению печи. (Л

27842 26159 25 19 24091 23506 22897 22244 21585

-28,20

1550

-29,15 1620

-16,85 1682

-10,24 1743 + 13,10 1800 + 31,68 1856 + 42,59 1910 + 55,59 1970

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чалых Е.Ф | |||

| Технология и оборудование электродных и электроугольных предприятий | |||

| М., Металлургия, 1972, с | |||

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-04-30—Публикация

1982-03-01—Подача