00

Ф

СП

05 СП Ю

Изобретение относится к способу получения битума окислением нефтяных остатков и может быть использовано в нефтеперерабатывающей промышленности

Цель изобретения - сокращение времени окисления гудрона и повьш1ение качества получаемого битума,

Изобретение иллюстрируется следующими примерами.

Нефтяное сырье смешивают с добавкой в количестве 1,0-2,5 мас.% на , гудрон, тщательно перемешивают и подвергают продувке воздухом при 240 - 260 С. В качестве добавки используют шлам гидрогенизации каменных и бурых углей с различным содержанием бензол нерастворимых соединений.

Характеристика исходного гудрона следующая:

Плотность при ,,

972

кг/м Температура размягчения по КиШ, °С Содержание серы, мас.%

Коксуемость, мас.% Температура вспышки в открытом тигле, С

37

2,2 10,2

322 515

19,1

55,4

13,2

13,1

29,1

9,2

Молекулярная масса Групповой углеводородный состав, мас.% Парафино-нафтеновые Ароматические, в том числе

моноциклические бициклические полициклические смолы бензольные смолы спиртобен- зольные9,3

Асфальтены7,0

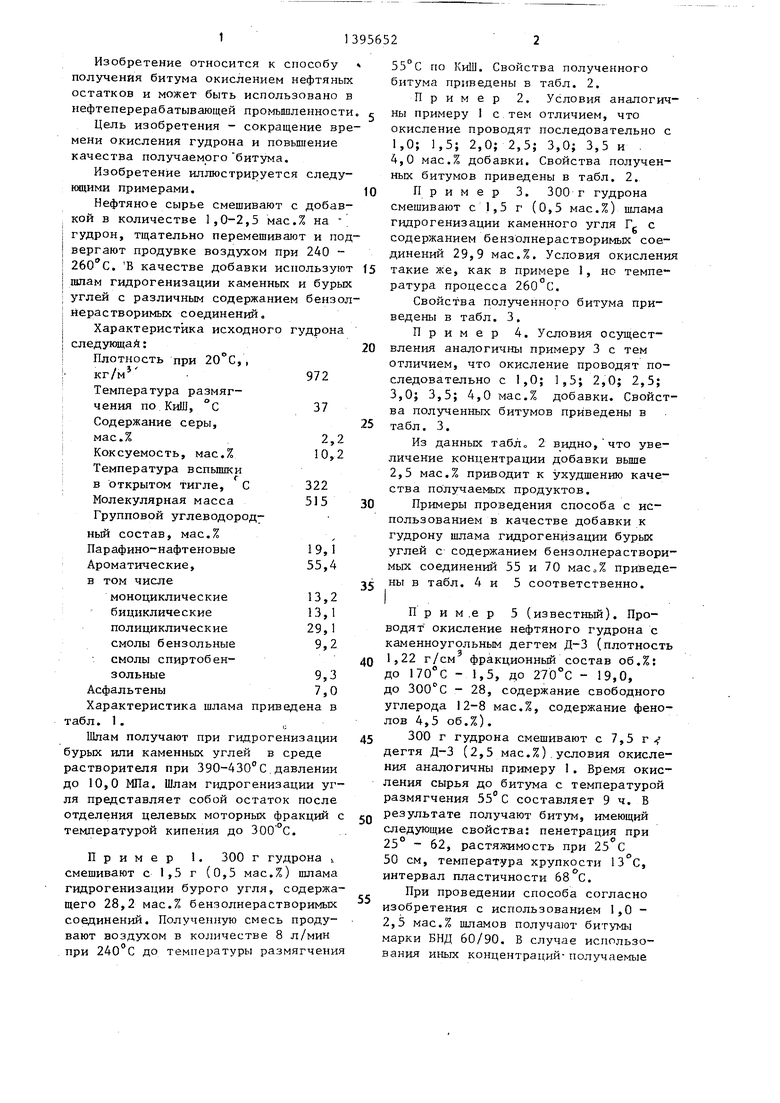

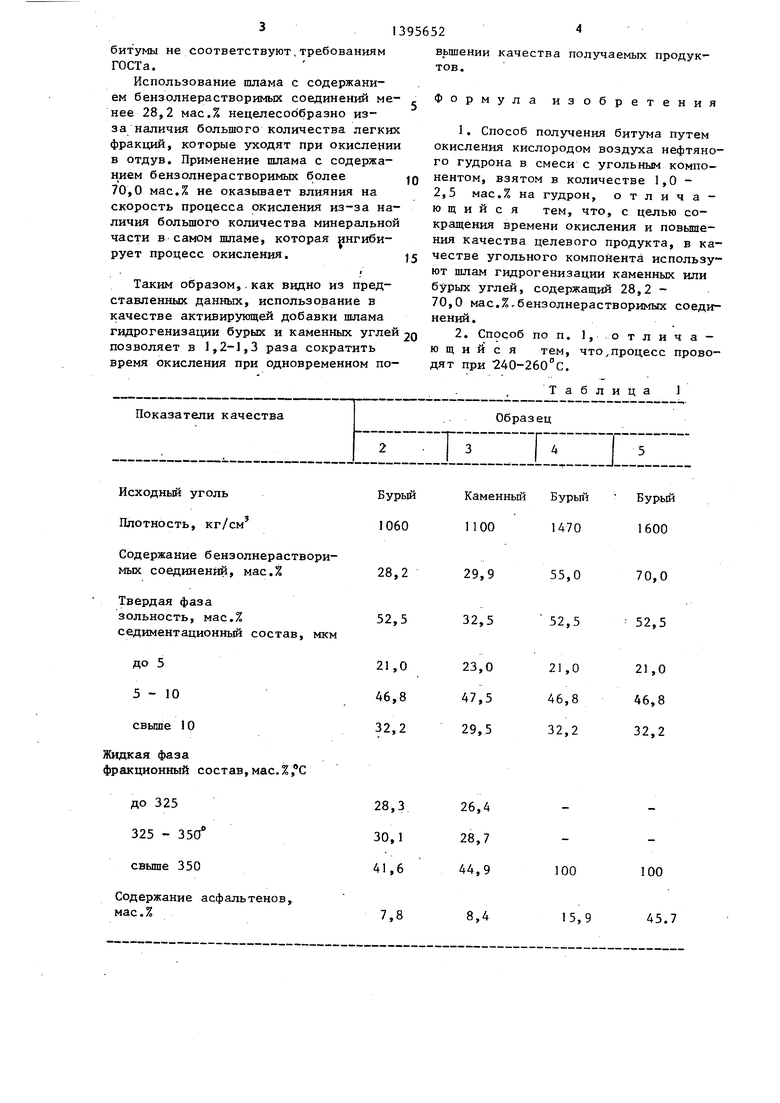

Характеристика шлама приведена в табл. 1,,.

Шлам получают при гидрогенизации бурых или каменных углей в среде растворителя при 390-430°С.давлении до 10,0 МПа. Шлам гидрогенизации угля представляет собой остаток после отделения целевых моторных фракций с температурой кипения до 300 С.

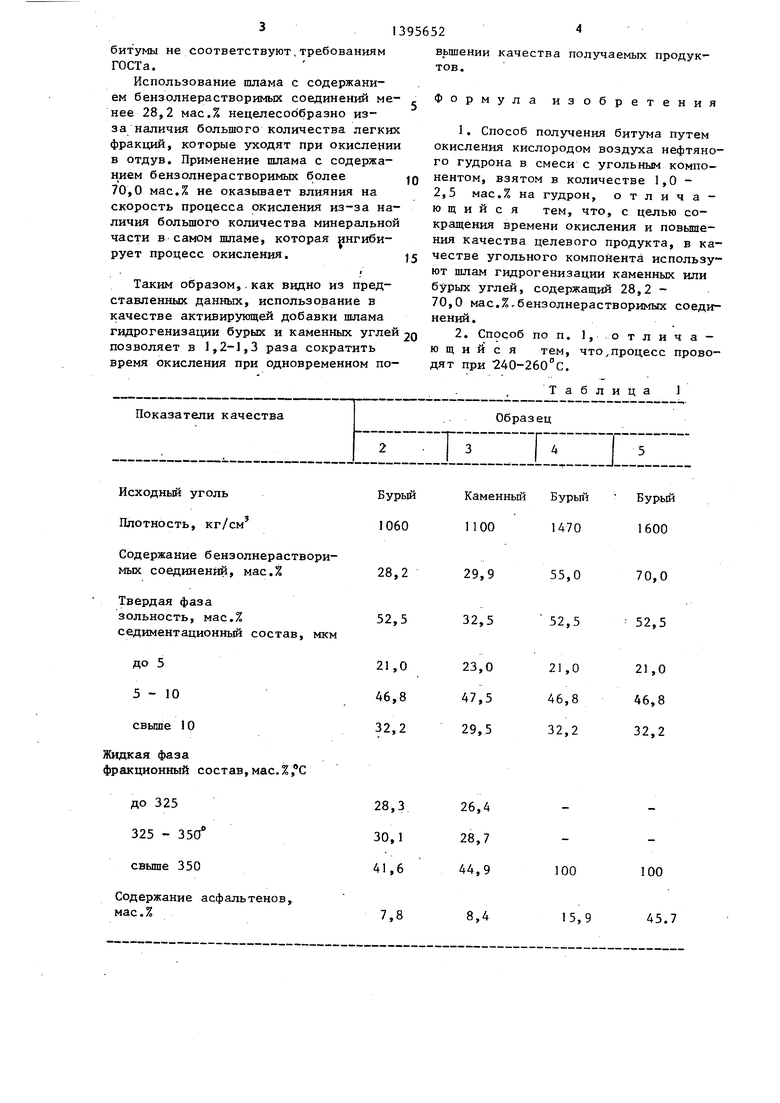

Пример 1. 300 г гудрона . смешивают с 1,5 г (0,5 мас.%) шлама гидрогенизации бурого угля, содержащего 28,2 мас.% бензолнерастворимых соединений. Полученную смесь проду- вают воздухом в количестве 8 л/мин при 240 С до температуры размягчения

с

5

0

5

0

5

0

45 JQ

53°С по КиШ. Свойства полученного битума приведены в табл. 2.

Пример 2. Условия аналогичны примеру 1 с тем отличием, что окисление проводят последовательно с 1,0; 1,5; 2,0; 2,5; 3,0; 3,5 и , 4,0 мас.% добавки. Свойства полученных битумов приведены в табл. 2.

Пример 3. 300 г гудрона смешивают с 1,5 г (0,5 мас.%) шлама гидрогенизации каменного угля Г, с содержанием бензолнерастворимых соединений 29,9 мас.%. Условия окисления такие же, как в примере 1, но температура процесса 260 С,

Свойства полученного битума приведены в табл. 3,

Пример 4. Условия осуществления аналогичны примеру 3 с тем отличием, что окисление проводят последовательно с 1,0; 1,5; 2,0; 2,5; 3,0; 3,5; 4,0 мас.% добавки. Свойства полученных битумов приведены в табл. 3.

Из данных табло 2 видно, что увеличение концентрации добавки выше 2,5 мас.% приводит к ухудшению качества получаемых продуктов.

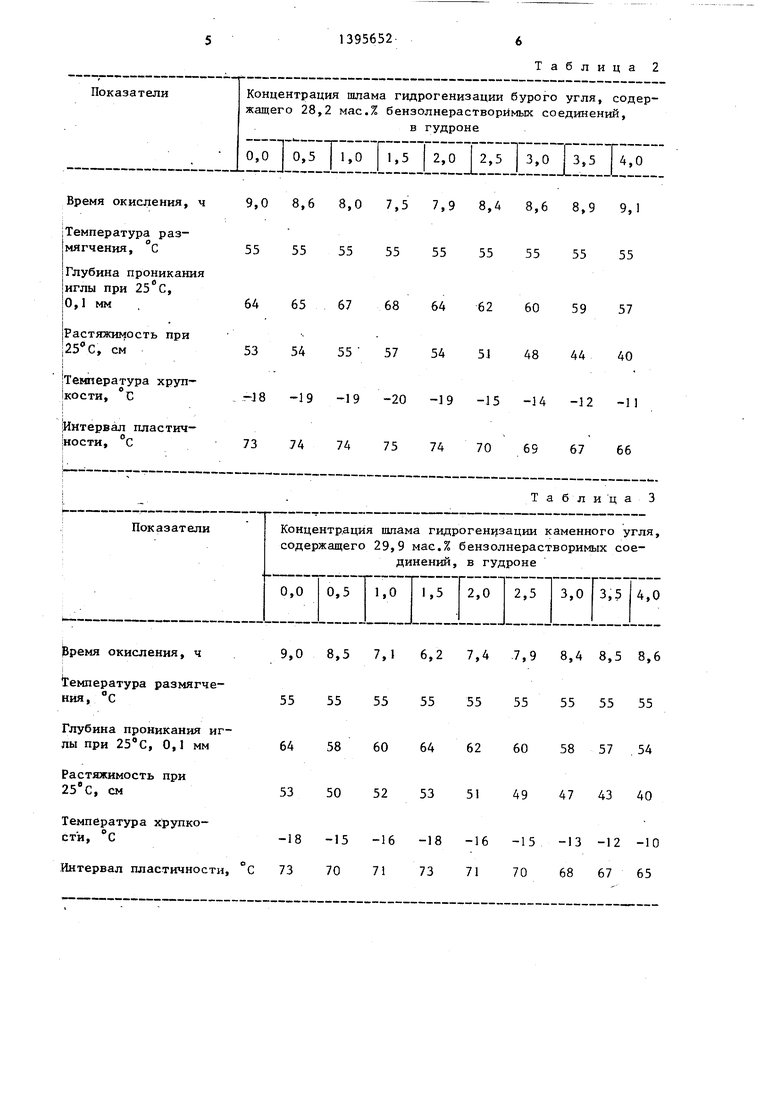

Примеры проведения способа с использованием в качестве добавки к гудрону шлама гидрогенизации бурых углей с содержанием бензолнерастворимых соединений 55 и 70 маСо% приведены в табл. 4 и 5 соответственно.

П р и м .е р 5 (известный). Проводят окисление нефтяного гудрона с каменноугольным дегтем Д-3 (плотность 1,22 г/см фракционный состав об.%: до 170°С - 1,5, до 270°С - 19,0, до 300°с - 28, содержание свободного углерода 12-8 мас.%, содержание фенолов 4,5 об.%).

300 г гудрона смешивают с 7,5 г дегтя Д-3 (2,5 мас.%).условия окисления аналогичны примеру I. Время окисления сырья до битума с температурой размягчения 55°С составляет 9 ч. В результате получают битум, имеющий следующие свойства: пенетрация при 25° - 62, растяжимость при 25 С 50 см, температура хрупкости 13 С, интервал пластичности 68 С.

При проведении способа согласно изобретения с использованием 1,0 - 2,5 мас.% шламов получают битумы марки ВИД 60/90. В случае использования иных концентраций- получаемые

31

битумы не соответствуют,требованиям ГОСТа.

Использование шлама с содержанием бензолнерастворимых соединений менее 28,2 мас.% нецелесообразно из- за наличия большого количества легких фракций, которые уходят при окислении в отдув. Применение шлама с содержанием бензолнерастворимых более 70,0 мас.% не оказьшает влияния на скорость процесса окисления из-за наличия большого количества минеральной части в самом шламе, которая ингиби- рует процесс окисления.

Таким образом,.как видно из представленных данных, использование в качестве активирующей добавки шлама гидрогенизации бурых и каменных углей 2д позволяет в 1,2-1,3 раза сократить время окисления при одновременном по15

вьшении качества получаемых продуктов.

Формула изобретения

1.Способ получения битума путем окисления кислородом воздуха нефтяного гудрона в смеси с угольным компонентом, взятом в количестве 1,0 2,5 мас.% на гудрон, отличающийся тем, что, с целью сокращения времени окисления и повышения качества целевого продукта, в качестве угольного компонента используют шлам гидрогенизации каменных или бурых углей, содержащий 28,2 - 70,0 мас.%,бензолнерастворимых соединений.

2.Способ по п. 1, о т л и ч а - ю щ и и с я тем, что процесс проводят при 240-260 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения битума | 1983 |

|

SU1139743A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2009 |

|

RU2402589C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 1992 |

|

RU2024573C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНЫХ БИТУМОВ | 2007 |

|

RU2349625C1 |

| Способ получения дорожного битума | 2017 |

|

RU2697457C2 |

| Способ получения битума | 1986 |

|

SU1351965A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНО-КАУЧУКОВОГО ВЯЖУЩЕГО | 2007 |

|

RU2330053C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2010 |

|

RU2476580C2 |

| Способ получения дорожного битума | 1978 |

|

SU740806A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМОВ НЕФТЯНЫХ ДОРОЖНЫХ АСФАЛЬТИТСОДЕРЖАЩИХ | 2014 |

|

RU2552469C1 |

Изобретение касается углехимии, в частности производства битума, применяемого в дорожном строительстве. Процесс ве;чут окислением кислородом воздуха смеси нефтяного гудрона и другого угольного компонента (УК) - шлама гидрогенизации каменных или бурьк углей, содержащих 28,2-70 мас.% не растворимых в бензоле веществ. УК берут в количестве l72,5% от массы гудрона. Окисление лучше- вести при 240-260 С И давлении. Способ позволяет сократить время окисления в 1,2- 1,3 раза и получить битумы, отвечающие марке БНД 60/90. 1 з.п. ф-лы, 5 табл. с $ (Л

Показатели качества

Исходньй уголь

Плотность, кг/см

Содержание бензолнерастворимых соединений, мас.%

Твердая фаза

зольность, мас.%

седиментационный состав, мкм

до 5

5-10

свыше 10

Жидкая фаза

фракционный состав,мас.%,С

до 325 325 - 350 свыше 350

Содержание асфальтенов, мае. %

Таблица

Образец

Каменный Бурьй Бурый 1100 1470 1600

29,9 32,5

23,0 47,5 29,5

26,4 28,7 44,9

8,4

55,0 52,5

21,0 46,8 32,2

70,0 52,5

21,0 46,8 32,2

100

15,9

100

Время окисления, ч 9,0 8,6 8,0 7,5 7,9 8,4 8,6 8,9 9,1

IТемпература размягчения, с

Глубина проникания |иглы при 25 С, 0,1 мм

Растяжимость при , см

Температура хруп- кости, С

Интервал пластич- |ности, с

55 55 55 55 55 55 55 55 55

64 65 67 68 64 62 60 59 57

53 54 55 57 54 5J 48 44 40

-J8 -J9 -19 -20 -J9 -J5 -J4 -12 -11

73 74 74 75 74 70 69 67 66

$ремя окисления, ч

Гемпература размягчения, с

Глубина проникания иглы при 25 С, 0,1 мм

Растяжимость при 25 с, см

Температура хрупкости, с

Интервал пластичности, с

9,08,57,16,27,4,7,98,48,5 8,6

5555555555555555 55

6458606462605857 . 54

5350525351494743 40

-18-15-16-18-16-15-13-12 -10

7370717371706867 65

Таблица 2

Табли цаЗ

Показатели

Таблица 4

Концентрация шлама гидрогенизации бурого угля, содержащего 55,0 мас.% бензолнерастворимых соединений, в гудроне

0,0 I 0,5 Tl.O Tl,5 Г2,0 2,5 I 3,0 Гз,5 I 4,0

Время окисления, ч

Температура размягчения, с

Глубина проникания иглы

при , 0,1 мм

|Растяжймость при 25 С,

см

Температура хрупкости,

Интервал пластичности,

Время окисления, ч 9,0 8,5 6,4 6,8 7,2 7,7 7,9 8,1 8,2

Температура размяг. чения по КиШ, с

S

Глубина проникания иглы при 25°С, 0,1 мм

Растяжимость при , см

Температура хрупкости, с

Интервал пластичности, с

55 55 55 55 55 55 55 55 55

64 60 58 57 55 52 49 45 42

53 52 49 44 42 39 34 32 29

-18 -19 -20 -16 -15 -14 -12 -10 -9

73 74 75 71 70 69 67 65 64

6,87,2 7,78,18,38,48,5

5555 5555555555

6158 5450494440

6058 - 5452484643

-19-16 -14-13-12-11-10

7471 6868676665

Таблоида 5

| Способ получения битума | 1983 |

|

SU1139743A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Руководство по применению каменноугольных вяжущих в дорожном строительстве | |||

| М.: Транспорт, 1979, п | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| , | |||

Авторы

Даты

1988-05-15—Публикация

1986-06-18—Подача