Изобретение относится к области нефтепереработки, в частности, к способу получения дорожного битума. В настоящее время самым распространенным способом производства битумов в России является окисление тяжелых остатков вакуумной перегонки нефти кислородом воздуха. Качество получаемого битума определяется природой и соотношением компонентов тяжелого остатка, которые зависят от состава исходной нефти, условий процесса ее ректификационного разделения на дистиллятные фракции и тяжелый остаток, условий окисления последнего, а также объема и природы углеводородных добавок, вводимых как в окисляемое сырье, так и в окисленный продукт.

Как правило, в качестве сырья выступает остаток вакуумной перегонки мазута - гудрон. Однако в связи с тенденцией к увеличению глубины переработки для повышения отбора ценных топливных и масляных фракций, с одной стороны, и ужесточению требований к качеству битумов - с другой (введение нового межгосударственного стандарта ГОСТ 33133-2014 на дорожные битумы), использование однокомпонентного сырья (гудрона) в производстве битумов становится невозможным. Причиной этому является изменение группового химического состава гудрона, получаемого при повышенном отборе дистиллятных фракций, в сторону значительного снижения содержания парафино-нафтеновых углеводородов, отвечающих за низкотемпературные свойства битумов, и увеличения содержания асфальтенов, избыток которых в гудроне приводит к получению хрупких битумов. В этой связи возникает необходимость приготовления смесевого сырья окисления из различных компонентов.

Известен способ получения битума с улучшенными низкотемпературными и адгезионными свойствами (Пат. РФ №2235109, С10С 3/04, опубл. 27.08.2004, Бюл №24), предусматривающий проведение вакуумной перегонки мазута с получением утяжеленного гудрона с содержанием парафиновых углеводородов не более 2 мас. % и парафино-нафтеновых углеводородов не менее 20 мас. %, смешение утяжеленного гудрона с модифицирующими добавками и окисление 80-90 мас. % подготовленного гудрона с получением целевого продукта. Оставшееся количество гудрона вводят в целевой продукт. В качестве модифицирующих добавок используют концентраты полициклических ароматических углеводородов, являющихся продуктами переработки нефти. Окисление подготовленного гудрона проводят при температуре 240-270°С. В качестве примера приводится получение гудрона из товарной смеси западносибирских нефтей, имеющего условную вязкость 84 с, при этом, содержание в гудроне твердого парафина составляет 1,1 мас. %, а содержание парафино-нафтеновых углеводородов - 24,4 мас. %. В гудроне с условной вязкостью 84 с, из смеси западно-сибирских нефтей с добавлением ухтинской парафинистой нефти, содержание твердого парафина будет на достаточно высоком уровне (2,5-4%), соответственно, содержание твердого парафина в битуме будет выше, чем 2% мае. В связи с этим уровень растяжимости и показатели термоокислительного старения битумов, получаемых из сырья подобного состава, не будут достаточно высокими. Недостатками способа является то, что полициклические ароматические углеводороды, способные повысить качество компаундированного битума, в значительной части направляются в колонну окисления, где превращаются в компоненты, снижающие качество битума, в частности, уровень растяжимости и устойчивости к старению.

Известен способ получения дорожного битума (Пат. РФ №2458965, С10С 3/04, опубл. 20.08.2012, Бюл. №23), включающий вакуумную перегонку мазута с получением сверхтяжелого гудрона с условной вязкостью 180-230 с при 80°С, с содержанием парафино-нафтеновых углеводородов не более 18 мас. %, смешением сверхтяжелого гудрона с сырьевыми органическими добавками с получением сырьевой композиции с условной вязкостью 60-110 с при 80°С, содержащей не менее 50 мас. % ароматических углеводородов и имеющей соотношение смол к асфальтеновым углеводородам не ниже, чем 8:3 маc. долей. Сущность предлагаемого технического решения состоит в том, что при вакуумной перегонке мазута получают сверхтяжелый гудрон с условной вязкостью в диапазоне 180-230 с при 80°С с содержанием парафино-нафтеновых углеводородов (не более 18 мас. %).

Недостатками способа является, во-первых, использование слишком узкого диапазона условной вязкости гудрона (180-230 с при 80°С). В промышленном производстве диапазон условной вязкости утяжеленного гудрона, получаемого на вакуумном блоке АВТ, имеет значительно более широкие пределы. Гораздо более существенным недостатком является введение в процесс окисления в гудрон сырьевых органических добавок, представляющих собой концентраты полиароматических углеводородов (ПАУ), являющиеся канцерогенными веществами. К полициклоароматическим углеводородам, относится в первую очередь бенз(а)пирен, являющийся типичным примером канцерогенного соединения, которое может участвовать в обмене веществ организма человека на разных стадиях, как один из наиболее активных метаболитов. Введение ПАУ в битум, особенно на стадии компаундирования окисленного продукта, приведет в процессе укладки и эксплуатации дорожного полотна к миграции канцерогенных веществ в окружающую среду, нанося вред здоровью человека.

Известно также, что в процессе окисления смолы превращаются в асфальтены. Таким образом, желаемое соотношение смол к асфальтеновым углеводородам не ниже, чем 8:3 достигается неэффективным образом. В процессе окисления смеси гудрона и сырьевых органических добавок, представляющих собой концентраты полиароматических углеводородов и смол нефтяного происхождения, это соотношение снижается. Очевидно, что сбалансированный групповой химический состав достигается только в результате компаундирования окисленного битума со смесью гудрона и сырьевых органических добавок.

Известен также способ получения битума (битумной композиции) (Пат. РФ №2614026, C08L 95/00, С10С 3/04. Опубл. 22.03.2017), в котором в качестве окисленного битума используют битум с температурой размягчения по КиШ 51-53°С, полученный окислением утяжеленного гудрона с условной вязкостью 123-158 с, а в качестве неокисленного нефтепродукта используют остаточный экстракт селективной очистки масел растворителями или смесь остаточного и вязкого экстрактов селективной очистки масел, содержащую не более 40 мас. % вязкого экстракта селективной очистки масел, при соотношении окисленный битум : неокисленный нефтепродукт 95-89:5-11 мас. %. Техническим результатом представлена возможность получения битумов марок БНД 70/100 и БНД 100/130, соответствующих требованиям Межгосударственного стандарта ГОСТ 33133-2014.

Недостатком данного способа является, во-первых то, что в качестве сырья для получения окисленного битума используют один компонент -утяжеленный гудрон с вязкостью условной в узком диапазоне 123-158 с. Обеспечение выработки гудрона фиксированного узкого вязкостного диапазона является сложной производственной задачей при работе вакуумного блока установки АВТ на сырье переменного качества, которое зависит от плана производства всего нефтеперерабатывающего предприятия и не может быть изменено под требования к качеству сырья битумной установки. При изменении технологического режима вакуумной перегонки с получением гудрона вязкостью выше указанного верхнего предела диапазона условной вязкости (более 158 с), получение битумов по данному способу окажется невозможным по причине необеспечения в получаемом продукте высоких требований межгосударственного стандарта ГОСТ 33133-2014 к низкотемпературным свойствам битумов (растяжимость при 0°С, температура хрупкости, глубина проникания иглы при 0°C).

Наиболее близким (прототип) к заявляемому техническому решению является способ получения битума (Пат. РФ №2476580 С10С/04 от 08.02.10, опубл. 27.02.2013, Бюл. №6), включающий вакуумную перегонку мазута с получением утяжеленного гудрона при остаточном давлении верха колонны 20-30 мм рт. ст., разделение полученного утяжеленного гудрона на два потока, первый из которых поступает в колонну окисления, а второй смешивается с полученным в этой колонне окисленным гудроном с образованием товарного битума. Массовое соотношение окисленного продукта и утяжеленного гудрона варьируется от 90: 10 до 70: 30 до получения продукта с глубиной проникания иглы при 25°С 40 - 200⋅0,1 мм в зависимости от марки товарного битума. Таким образом, оказывается возможным из одного и того же утяжеленного гудрона получать битумы всех возможных марок. Температура окисления поддерживается на уровне 220-230°С. Окисление производят до получения продукта, характеризующегося глубиной проникания иглы при 25°С 35-45⋅0,1 мм.

Недостатком данного способа является то, что вакуумную перегонку мазута проводят при остаточном давлении верха колонны 20-30 мм. рт ст., которое не обеспечивает максимальные отборы вакуумного дистиллята в условиях глубокой переработки нефти. Современные внутренние устройства и вакуумсоздающая система вакуумных колонн позволяют уже сегодня работать при остаточном давлении 10 мм. рт. ст., обеспечивая максимальные отборы вакуумного газойля. Получаемый при таких отборах остаток вакуумной перегонки - гудрон является значительно более тяжелым (вязкость условная при 80°С 100-500 с), чем гудрон, который приведен в примерах прототипа (вязкость условная при 80°С 84 с). В результате чего получение дорожных битумов окислением подобных высоковязких гудронов становится проблематичным. Недостатком способа является также то, что приведенные в примерах прототипа, получаемые битумы не отвечают требованиям вновь введенного межгосударственного стандарта ГОСТ 33133-2014 по показателям теплостойкости (более низкие температуры размягчения при равной глубине проникания иглы), устойчивости к термоокислительному старению при испытании в динамическом режиме старения битума в тонкой пленке под воздействием тепла и воздуха, а также пластичности при низких температурах по показателю «глубина проникания иглы при 0°С».

Задачей настоящего изобретения является разработка способа получения дорожного битума в условиях глубокого отбора вакуумного дистиллята из мазута любого структурно-группового состава, а также повышения эффективности воздействия условий процесса на качество битума, получаемого в соответствии с межгосударственным стандартом ГОСТ 33133-2014, предъявляющим повышенные требования к дорожным битумам по растяжимости, интервалу пластичности, деформативности, низкотемпературным свойствам, а также термоокислительной стабильности.

Для решения поставленной задачи предлагается способ получения битума, включающий вакуумную перегонку мазута при остаточном давлении верха колонны 10-30 мм рт. ст. с получением утяжеленного гудрона, смешение полученного утяжеленного гудрона с дистиллятными фракциями: затемненной вакуумной фракцией (ЗВФ) с пределами выкипания 410-610°С, отбираемой с нижней тарелки вакуумной колонны, тяжелым вакуумным газойлем (ТВГ), представляющим собой фракцию с пределами выкипания 360-560°С с получением в остатке высоковязкого гудрона с пределами выкипания 490°С - конец кипения (КК). Массовое соотношение утяжеленного гудрона : ЗФ : ТВГ варьируется от 60:15:25 до 92:5:3.

Вязкость кинематическая ЗВФ при 80°С равна 199,6-285,5 мм2/с, вязкость условная. 10-12 с, плотность равна 0,963-0,969 г/см3. Вязкость кинематическая ТВГ равна 17,18-26,55 мм2/с, вязкость условная - 3,7-4,0, плотность при 20°С - 0,916-0,920 г/см3. Полученная смесь утяжеленного гудрона, ЗВФ и ТВГ разделяется на два потока.

Первый поток после нагрева в печи до температуры 190-220°С поступает в колонну, где происходит процесс его окисления, а второй смешивается с полученным в этой колонне окисленным гудроном в массовом соотношении окисленного продукта и утяжеленного гудрона от 90:10 до 70:30 до получения продукта с глубиной проникания иглы при 25°С 40-200⋅0,1 мм в зависимости от марки товарного битума. Температура окисления поддерживается на уровне 230-240°С. Поднятие температуры процесса окисления гудрона на 10°C по сравнению с прототипом оказывается целесообразным для интенсификации процесса, поскольку согласно предлагаемому способу изменяемый при смешении утяжеленного гудрона с дистиллятными фракциями состав сырья может обеспечить достижение оптимальных показателей пластичности, термоокислительной стабильности и низкотемпературных свойств битумов. Превышение температуры выше 240°С также нежелательно, поскольку приводит к образованию избыточного количества асфальтенов, приводящих к повышению температуры хрупкости и ухудшению показателей после старения, характеризующих устойчивость битумов к термоокислительному старению. Окисление проводят до получения продукта, характеризующегося глубиной проникания иглы при 25°С 35-45⋅0,1 мм.

Второй поток сырья поступает на смешение с окисленным битумом на выходе их колонны окисления. Массовое соотношение первого и второго потока варьируется от 90:10 до 70:30 до получения продукта с глубиной проникания иглы при 25°С 40 - 200⋅0,1 мм в зависимости от марки товарного битума. Таким образом, оказывается возможным из одного и того же утяжеленного гудрона в смеси ЗВФ и ТВГ получать битумы широкого марочного ассортимента. Соотношение первого и второго потока, варьирующееся от 90:10 до 88:12 позволяет получить товарный битум марки БНД 50/70. Это соотношение варьируется в пределах от 88: 12 до 85: 15 при получении товарного битума марки БНД 70/100. При получении БНД 100/130 данное соотношение варьируется в пределах от 85:15 до 80:20, для марки БНД 130/200 - от 80:20 до 70:30.

Использование смесевого сырья для получения битумов экономически выгодно, так как, во-первых, это позволяет использовать ЗВФ не как компонент дешевого котельного топлива, а как компонент более дорогого высококачественного дорожного битума, вырабатываемого по межгосударственному стандарту ГОСТ 33133-2014, во-вторых позволяет исключить зависимость битумного производства от качества получаемого остатка вакуумной перегонки мазута - утяжеленного гудрона, условная вязкость которого может варьироваться в широком диапазоне и достигать 500 с при 80°С. Применение утяжеленных гудронов в качестве сырья окисления при производстве битумов позволяет увеличить глубину переработки нефти, отбирая дополнительные объемы ценных вакуумных дистиллятов - сырья вторичных процессов переработки нефти, а также повысить экологическую безопасность производства за счет снижения вредных выбросов в атмосферу и сточные воды.

Отличие заявляемого технического решения от известного заключается, во-первых, в том, что вакуумная перегонка мазута может проводиться в более широком диапазоне остаточного давления вакуумной колонны от 10 до 30 мм рт. ст, в отличие от прототипа, в котором нижний предел остаточного давления ограничивается 20 мм рт. ст. Снижение остаточного давления позволяет получать гудрон большей вязкости и отбирать большее количество ценных вакуумных дистиллятов, что является актуальным в условиях модернизации установок АВТ, направленной на увеличение отбора вакуумного газойля. Широкий диапазон остаточного давления колонны (10-30 мм рт. ст.) позволяет проводить вакуумную перегонку мазутов независимо от их структурно-группового состава и физико-химических свойств.

Во-вторых, утяжеленный гудрон смешивается с дистиллятными фракциями ЗВФ и ТВГ в определенных соотношениях, тем самым обеспечивая оптимальный для производства дорожных битумов по новому ГОСТ 33133-2014 состав сырья. ЗВФ и ТВГ содержат в своем составе значительное количество парафино-нафтеновых углеводородов (20-50% маc.). Вследствие этого, смесевое сырье существенно отличается по физическим свойствам, структурно-групповому и химическому составу от утяжеленного гудрона.

В-третьих, окисленный битум смешивается не с утяжеленным гудроном, а со смесевым сырьем, состоящим из утяжеленного гудрона и дистиллятных фракций ЗВФ и ТВГ.

Необходимое массовое соотношение компонентов сырья обеспечивает получение дорожных битумов с повышенной растяжимостью, теплостойкостью, а значительное количество парафино-нафтеновых углеводородов (20-50% маc.), присутствующих в дистиллятных фракциях, обеспечивают более низкую температуру хрупкости битума как до-, так и после прогрева, растяжимость при 0°С и пенетрацию при 0°С.

В-четвертых, окисление битума проводится при более высокой температуре 230-240°С, что интенсифицирует процесс окисления.

Важно также, что для каждой марки товарного битума регламентируется соотношение окисленного битума со смесью исходного прямогонного утяжеленного гудрона с ЗВФ и ТВГ, что обеспечивает высокую управляемость процесса и стабильность качества битума.

Все это позволяет, независимо от структурно-группового состава исходного мазута после компаундирования для получения продукта с глубиной проникания иглы при 25°С 40-200⋅0,1 мм гарантированно получать товарный битум с улучшенной растяжимостью, повышенными показателями качества после старения и низкотемпературными свойствами.

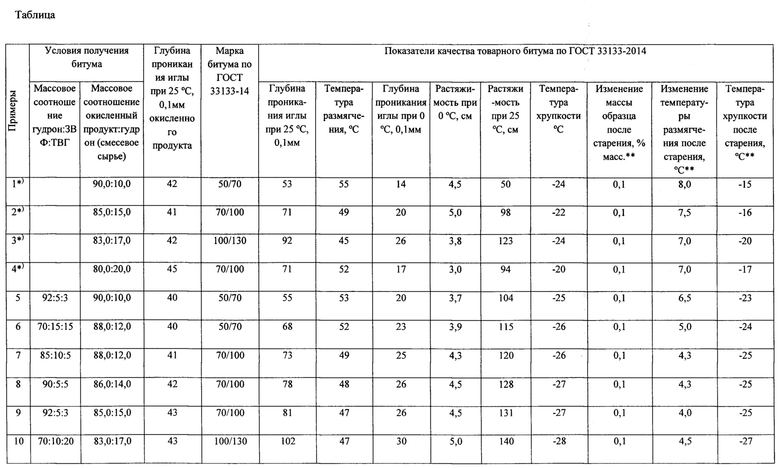

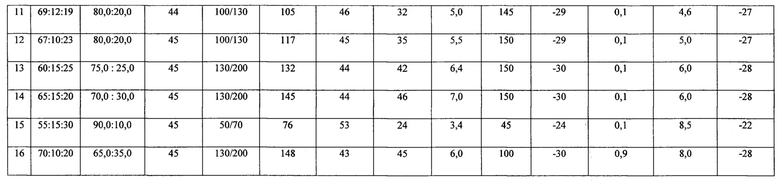

Предлагаемый способ иллюстрируется следующими примерами (таблица примеров).

Примеры 1-4 осуществлялись в условиях согласно прототипу.

При исследовании получения битума из утяжеленного гудрона с условной вязкостью 80 с в условиях прототипа (Пат. РФ №2476580, опубл. 27.02.2013) был получен образец битума, соответствующий марке БНД 50/70 (Пример 1) по ГОСТ 33133-2014, за исключением показателей: «изменение температуры размягчения после старения», определяемого в соответствии с техническими требованиями по новому методу ГОСТ 33140, отличающемуся более жесткими условиями испытания (динамический режим старения битума в тонкой пленке под воздействием тепла и воздуха), а также показателя «глубина проникания иглы при 0°С». Следует отметить, что показатель «глубина проникания иглы при 0°С» в полученном образце соответствует требованиям ГОСТ 22245-90, с которым проводится сравнение в прототипе. Однако, в новом ГОСТ 33133-2014 требования к ряду показателей, в том числе и глубине проникания иглы при 0°С повышены, поэтому образец, полученный в условиях прототипа, уже не соответствует новым требованиям.

Использование в качестве сырья окисления более тяжелого гудрона вязкостью 120 с, в условиях прототипа (Пример 2) не позволило получить битум, соответствующий требованиям нового ГОСТ 33133-2014. Дальнейшее повышение вязкости гудрона 145 с в условиях прототипа (Примеры 3-4) не позволило получить битумы марок БНД 100/130, БНД 70/100 по показателям низкотемпературных свойств: глубина проникания иглы при 0°С, растяжимость при 0°С, а также по изменению температуры размягчения после старения по ГОСТ 33140-2014. Учитывая перспективу увеличения глубины отбора вакуумных дистиллятов из мазута, получения все более утяжеленных гудронов, обедненных парафино-нафтеновыми углеводородами, обеспечивающими битуму низкотемпературные свойства, проведены дальнейшие исследования по получению дорожных битумов и утяжеленных гудронов с вязкостью условной при 80°С до 500 с. Для получения оптимального состава сырья для производства дорожных битумов, в утяжеленные гудроны вовлекали дистилляты (ЗВФ, ТВГ) с высоким содержанием парафино-нафтеновых углеводородов (20-50% маc.). Пример 5. Мазут, полученный при переработке западно-сибирской нефти нагревают в трубчатой печи до 400°С и подвергают вакуумной перегонке при остаточном давлении 20 мм. рт. ст. Отобранный из куба колонны утяжеленный гудрон обладает следующими физико-химическими характеристиками:

Утяжеленный гудрон смешивается в трубопроводе с ЗВФ и ТВГ в соотношении 92:5:3. Полученное смесевое сырье делится на два потока. Первый поток поступает в окислительную колонну, второй поток поступает на компаундирование с окисленным продуктом. Процесс окисления в колонне происходит в следующих условиях:

1. Температура, °С

2. Расход, м3/час

3. Выход битума на сырье, % маc. 99

4. Время пребывания массы в окислительной колонне 1,0 час.

Получаемый после окисления продукт имеет пенетрацию при 25°С - 40⋅0,1 мм.

С низа колонны окисленная битумная основа электронасосами откачивается через холодильник в емкости-раздаточники на компаундирование путем многократной циркуляции.

Компаундирование битумной основы производится вторым потоком смесевого сырья в заданном соотношении, равным 90,0:10,0. Количество смесевого сырья, направляемого на компаундирование с битумной основой, рассчитано с учетом температуры размягчения и требований пенетрации получаемой товарной марки битума 50/70. После компаундирования производится перемешивание битума азотом. Затем отбирается проба для операционного лабораторного контроля полученного качества на соответствие техническим требованиям.

Получаемый битум имеет показатели качества, приведенные в таблице.

Примеры 6-14: способ осуществляют при технологических параметрах, аналогичных примеру 5. Условия получения битума и качество товарного продукта приведены в таблице.

В примерах 6-8 в качестве сырья использован мазут, полученный при переработке нефти Urals. Характеристики полученного утяжеленного гудрона:

В примерах 9-14. в качестве сырья используют мазут, полученный при переработке смеси западносибирской и арланской нефтей в соотношении 50:50. Характеристики полученного утяжеленного гудрона:

Примеры 5-14 позволяют получать улучшенные битумы марок БНД 50/70, БНД 70/100, БНД 100/130, БНД 130/200, полностью соответствующие требованиям ГОСТ 33133-2014 и превосходящие по качеству битумы, полученные по способу согласно прототипу. В первую очередь, это касается таких показателей, как глубина проникания иглы при 0°С, растяжимость при 0°С, температура хрупкости до и после старения, изменение температуры размягчения после старения по методу ГОСТ 33140-2014.

Температура хрупкости, глубина проникания иглы при 0°С, растяжимость при 0°С являются важными показателями качества битума, характеризующими его низкотемпературные и деформативные свойства, интервалы работоспособности. Небольшое изменение температуры размягчения после старения означает, что качество битумов после воздействия высокой температуры и воздуха, имитирующего условия приготовления асфальтобетонной смеси в асфальтосмесителе, практически не изменяется.

Эксперименты, приведенные в примерах 15-16 проведены в неоптимальных условиях.

В примере 15 массовое соотношение гудрон : ЗВФ : ТВГ составило 55:15:30, то есть содержание ТВГ выше установленного для марки БНД 50/70 в соответствии с предлагаемым способом (60:15:25). В этом случае содержание парафино-пафтеновых углеводородов превышает оптимальное содержание в сырье и получаемом битуме. Это приводит к повышению глубины проникания иглы при 25 и 0°С, снижению растяжимости при 25°С и повышению изменения температуры размягчения после старения. При этом величина пенетрации оказывается выше верхней границы этого показателя для битума марки БНД 50/70, то есть такой битум не соответствует ГОСТ 33133-2014. То же самое наблюдается в примере 16, согласно условиям которого соотношение окисленного битума к смесевому сырью 65,0:35,0 для марки БНД 130/200 (требуется не более 70,0:30,0), что приводит к повышенному содержанию легкого неокисленного сырья в битуме и, следовательно, повышенному содержанию легких фракций, испаряющихся в процессе прогрева при испытании на старение. Таким же образом, как и в предыдущем случае, наблюдается повышение глубины проникания иглы при 25 и 0°С, снижение растяжимости при 25°С и повышение изменения температуры размягчения после старения, а также увеличение изменения массы после старения.

* - примеры 1-4 образцов битумов, полученных в условиях прототипа

** - испытания проведены по ГОСТ 33140 в условиях более жесткого режима старения, по сравнению с ГОСТ 18180, приведенном в прототипе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения компаундированного дорожного битума | 2019 |

|

RU2729248C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2017 |

|

RU2688633C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2010 |

|

RU2476580C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2023 |

|

RU2823426C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 2016 |

|

RU2614026C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2004 |

|

RU2258730C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2009 |

|

RU2408651C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМОВ НЕФТЯНЫХ ДОРОЖНЫХ АСФАЛЬТИТСОДЕРЖАЩИХ | 2014 |

|

RU2552469C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2011 |

|

RU2458965C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРНОГО БИТУМА | 2013 |

|

RU2509796C1 |

Изобретение относится к области нефтепереработки, в частности к способу получения дорожного битума. Способ включает вакуумную перегонку мазута с получением утяжеленного гудрона, разделение полученного сырья на два потока, первый из которых поступает в колонну окисления, а второй смешивается с полученным в этой колонне окисленным битумом в массовом соотношении с утяжеленным гудроном от 90:10 до 70:30 до получения продукта с глубиной проникания иглы при 25°С 40-200⋅0,1 мм в зависимости от марки товарного битума. Причем вакуумную перегонку мазута проводят при остаточном давлении верха колонны 10-30 мм рт. ст., а полученный при вакуумной перегонке утяжеленный гудрон смешивается с дистиллятными фракциями, затемненной вакуумной фракцией с пределами выкипания 410-610°С и тяжелым вакуумным газойлем с пределами выкипания 360-560°С в массовом соотношении от 60:15:25 до 92:5:3 с получением смесевого сырья и проведением процесса окисления смесевого сырья при температуре 230-240°С. Технический результат заключается в получении дорожного битума в условиях глубокого отбора вакуумного дистиллята из мазута любого структурно-группового состава, а также в повышении эффективности воздействия условий процесса на качество битума. 1 з.п. ф-лы, 1 табл., 16 пр.

1. Способ получения дорожного битума, включающий вакуумную перегонку мазута с получением утяжеленного гудрона, разделение полученного сырья на два потока, первый из которых поступает в колонну окисления, а второй смешивается с полученным в этой колонне окисленным битумом в массовом соотношении с утяжеленным гудроном от 90:10 до 70:30 до получения продукта с глубиной проникания иглы при 25°С 40-200⋅0,1 мм в зависимости от марки товарного битума, отличающийся тем, что вакуумную перегонку мазута проводят при остаточном давлении верха колонны 10-30 мм рт. ст., полученный при вакуумной перегонке утяжеленный гудрон смешивается с дистиллятными фракциями, затемненной вакуумной фракцией с пределами выкипания 410-610°С и тяжелым вакуумным газойлем с пределами выкипания 360-560°С в массовом соотношении от 60:15:25 до 92:5:3 с получением смесевого сырья и проведением процесса окисления смесевого сырья при температуре 230-240°С.

2. Способ по п.1, отличающийся тем, что окисленный битум смешивается со смесевым сырьем, состоящим из утяжеленного гудрона и дистиллятных фракций затемненной вакуумной фракции и тяжелого вакуумного газойля.

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2010 |

|

RU2476580C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2004 |

|

RU2276181C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2009 |

|

RU2408651C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2003 |

|

RU2235109C1 |

| US 4975176 A1, 04.12.1990 | |||

| СПОСОБ ЛЕЧЕНИЯ СЕРДЕЧНО-СОСУДИСТЫХ ЗАБОЛЕВАНИЙ | 2005 |

|

RU2286185C2 |

Авторы

Даты

2019-08-14—Публикация

2017-12-28—Подача