tib 4ib

00 00 СХ)

Изобретение относится к металлургии, в частности к разработке составов чугуна, работающих в условиях контактного трения и знакопеременных нагрузок

Цель изобретения - повьшение предела усталостной прочности, жидкоте- кучести и улучшение износостойкости.

Выбор граничных пределов содержания компонентов в чугуне предложенного состава обусловлен следующим

Углерод в данных пределах обеспечивает необходимую эвтектичность сплава и, соответственно, высокую жидкотекучесть, а также необходимые прочностные свойства,, При содержании углерода Ниже 3,3 масо% уменьшается количество твердых карбидов, понижается жидкотекучесть сплава из-за увеличения интервала кристаплизации Увеличивается доперметная усадка и уменьшается величина предус адочного расширения, что вызывает опасность образования холодных трещин

При увеличении содержания углерода более 3,7 маСо% происходит снижение прочностных свойств сплава; кремний в пределах 2,2-3,5 мас.% вводится в сплав как графитизиру- кшщй и способствующий уменьшению перепада твердости по сечению отливки элемент.

При содержании кремния ниже нижнего предела в отливках резко возрастает количество усадочных дефектов, что опасно для деталей типа - зубча- тьй венецр особенно при отливке с литым - чистым зубом.

Увеличение содержания кремния свьпае 3,5 мас.-% приводит к снижению пластичности чугуна и его охрупчива- нию, даже при обычном содержании марганца и фосфора, марганец присаживается в сплав в интервале 0,2- 0,5 мас.% и для тонкостенных отливок необходим для увеличения в структуре чугуна перлита и повьшшнию прочности на разрыв о При его содержании 1шже 0,2 маСо% он не оказывает существенного влияния на механические свойства чугуна, так как в основном расходуется на связывание серы в сульфиды марганца. При содержании марганца выше 0,5 мас.% он способствует образованию столбчатых- кристаллов и вызывает хладноломкость чугуна, что нежелательно в отливках ответственного назначения. Медь в

количестве 0,1-0,6 мас.% совместно с марганцем и никелем повышает устойчивость пepлиta и способствует повьшению прочностных характеристик . и износостойкости чугуна. Одновременно медь понижает точку перлитного превращения, способствуя снижению скорости охлаждения чугуна при закалQ ке на бейнит. Присадка меди менее . 0,1 масо% не оказывает существенного влияния на свойства чугуна, а присадка вьппе 0,6 мас.% способствует снижению пластичности и существенно

5 затрудняет получение графита шаровидной формы. Никель в количестве 0,5- 1,8 масо% является сильным графити- затором, что компенсирует отбеливающее влияние хрома и ванадия. При

0 этом никель в высокопрочном чугуне увеличивает количество перлита, т.е. способствует повышению прочности и твер достио

Содержание никеля менее 0,5 мас.%

5 не обеспечивает даже совместно с

медью и марганцем получение полностью бейнитной структуры после изотермической зак-алки. В то же время повы- шение содержания никеля выше 1,8 мае. %

0 нецелесообразно и неэкономично, так как получение тонкодисперсных продуктов распада аустенита достигается не легированием, а изотермической закалкой Хром в интервале концентраг ций 0,1-0,5 мас.%, образуя твердые -карбиды повышает абразивную износостойкость чугуна, не оказывая существенного влияния -на пластические свойства. Содержание хрома в чугуне ниже

0 0,1 мас,% нецелесообразно, так как не оказьшает влияния на структуру и свойства, а при содержаниях, вьш1е 0,5 мас,% происходит выделение пластин специального карбида , снижа5 юшкх пластические свойства чугуна. Кроме того, при высоких содержаниях значительно проявляются отбеливаюпще свойства хрома, которые необходимо подавлять возрастающими присадками

П никеля, и меди. Титан в количестве 0,2-0,3 мас.% присаживается в сплав для измельчения структуры высокопрочного чугуна и увеличения его усталостной прочности. Кроме того, свя зывая азот в нитриды титана, он увеличивает переохлаждение чугуна и способствует росту количества центров кристаллизации измельчения графита

3

Присадка титана в количествах, меньших 0,2 мас.%, не оказывает влияния на свойства сплава, так как при таком содержании он расходуется на образование окислов титана. Содер жание титана вьше 0,3 мас.% нежелательно из-за его вредного влияния на получение графита шаровидной формы.

Ванадий в пределах указанных концентраций способствует образованию дисперсного перлита и повышает износостойкость чугуна. При содержаниях ванадия ниже 0,3 мас.% эффекта значительной перлитизации чугуна не наблюдается, а при содержании его вьппе 0,5 мас.% в структуре появляются устойчивые карбиды ванадия, не распадающиеся даже при температурах аустенизации сплава, что снижает усталостную прочность высокопрочного чугуна. Магний в количестве 0,03- 0,05 мас.% присаживается для глубокого раскисления и десульфурации расплава, что увеличивает эксплуатационную прочность отливок. Кроме того, магний в указанных пределах обеспечивает стабильное получение графита шаровидной формы. Нижний предел содержания магния обеспечивает десульфурахщю чугуна с 0,05-0,06 до 0,02 мас.% и менее серы, что повышает механические свойства чугуна и снижает расход РЗМ и иттрия. Верхний предел магния ограничивается количеством кремния, поступающего в сплав из кремний-магниевой лигатуры, так как при этом воз15астает склонность чугуна к отбеливанию и снижает его пластические свойства. Церий в количестве 0,040,08 мас.% необходим в сплаве для нейтрализаюм десфероидизируницего влияния титана, так как это влияние значительно сильнее проявляется в присутствии меди. До 0,04 мас.% церия не происходит заметной нейтрали- затши вредного влияния титана, а свыше 0,08 мас.% увеличивается количество неметаллических включений, которые снижают усталостную прочность чугуна. Иттрий при содержании 0,02- 0,05 масо% в большей степени, чем церий способствует образованию графита правильной шаровидной формы, что значительно увеличивает усталостную прочность чугуна. Это улучшение связано с низкой устойчивостью карби4Д388А

дов иттрия по сравнению с карбидами церия. Кроме того, иттрий не раство- . ряется в железе и его нужно значитель- с но меньше, чем церия, так как он частично растворяется в железе. При вводе в расплав чугуна, имея высокую температуру плавления и кипения, он имеет хорошую усвояемость и, следова- 10 тельно, высокую технологичность. Иттрий также значительно уменьшает вязкость расплава и улучшает пропиты- ваемость междендритных пространств, вследствие чего уменьшается межденд- 15 ритная рыхлость и снижается вероятность образования микротрешин, которые сокращают срок службы детали. При присадке иттрия менее - 0,02 мас.% влияние его на усталост- 20 ную прочность не проявляется. При содержании более 0,04 мас.% резко увеличивается количество дисперсных . неметаллических включений, которые снижают прочностные характеристики 25 микроструктуры

Лантан в пределах 0,01-0,03 мас.% повьш 1ает микротвердость перлита и в значительной степени способствует очищению границ первичных зерен от 30 вредных примесей, особенно от сульфидов, которые сохраняются после взаимодействия с магнием, так как свободная энергия реакгщи образования сульфидов лантана наибольшая сре- 35 ди РЗМ (301,2 ккал/моль). Модифицирующее влияние лантана в сочетании с церием и иттрием более значительно, что способствует снижению вредного влияния десфероидизаторов шаро- 40 видного графита. Это влияние лантана повьшгает длительную прочность ч. сплава. Следует также отметить количественное влияние совместного действия РЗМ и кремния, содержащихся 45 в лигатуре, на формирование неметаллических включений. В этом случае часть твердых и хрупких окислов РЗМ заменяется на пластичные оксисульфо- силикаты РЗМ, вокруг которых созда- 50 ются значительно меньшие термические напряжения, что положительно сказывается на усталостной прочности сплава. Ксли усвоение лантана в чУгуне менее 0,01 нас„%, то действие на 55 упрочнение перлита и на правильную форму шаровидного графита не наблюдается. Присадка лантана более 0,03 мас.% нецелесообразна эконокм- чески, так как эффект от его увеличения не проявляется. Кроме того, увеличивается вероятность образования по границам зерен крупных интер- металлидов РЗМ, что ухудшает механические свойства.

Пример. Чугун выплавляли по известной технологии в индукционной печи ИСТ-0,06 с кислой футеровкой. В качестве шихтовых материалов использовали предельньй чугун, сталь™ ной лом и ферросплавы Для модифицирования сплава магнием применяли стандартную кремний-магниевую лигатуру. Обработку церием иттрием и лантаном проводили с помощью иттрий- здерий-лантан-кремниевой лигатуры производства Двуреченского ферроспланого завода. Химический состав лигатуры следуюи й, мас.%: церий 15, иттрий 12, лантан ТЗ, углерод 0,3-0,5, кальций 0,4-0,5, кремний 33, железо остальное.

По расплавлению в чугун присаживали медь, ферротитан и феррованадий (никель и феррохром присаживали в тигель вместе с шихтой), перегревали до 1450-1500°С и модифицировали расплав кремний-магниевой лигатурой, которую вводили с помощью колокольчика из фольги на сутанге. Затем выпускали металл в ковш, на дне которого находилась навеска дробленной до фракции 5 мм и раскаленной до 600°С лигатурной основы РЗМ. При 1320-1330°С чугун заливали в песчано глинистые формы. Образцы отливок диаметром 30 мм и высотой 200 мм разрезали на образцы дпя испытания на усталостную прочность для химического анализа, металлургических исследований, определения износостойкости. Одновременно при 1320 С заливали формы со спиралью Керри для исследования жидкотекучести сплава.

Цилиндрические отливки до изготовления образцов подвергали тер№1 ческой обработке для получения бей- нитной структуры. Термообработку проводили по следующему режиму; нагрев до , вьщержка 2 ч дУая на- сьндения аустенита углеродом, резкое охлаждение в ванне для подавления перлитного превращения до 280 С, затем вьщерживали при 340°С в расплавленной соли 3 ч дпя завершения бей- нитного превращения и затем охлаждали на воздухе.

Усталостную прочность определяли на 10-15 специальных образцах, вырезанных из отливок от каждой плавки,

со шлифованной поверхностью изго- . товленными по ГОСТ 25.502-79. Предел выносливости определяли на машине УН-600/1800 на врашающемся гладком образце в условиях знакопеременного

1щкла, т,е с приложением изгибающей нагрузки. Число циклов знакопеременных нагружений было равно 110 .

Износостойкость определяли ка машине СМЦ-2 при сухом трении по абразивному кругу диаметром 50 мм и толщиной 15 мн при скорости вращения 200 об/мин в течение 1 мин. Величину

износа определяли по потере веса образцов диаметром 10±0,5 мм и длиной 25±0j1 мм по формуле

И

О, - о. 0

100%,

0

5

где И - износ, %;

5 . первоначальный вес образца, г; -вес образца после испытаний , г.

Жидкотекучесть сплавов определяли по длине залитой спирали.

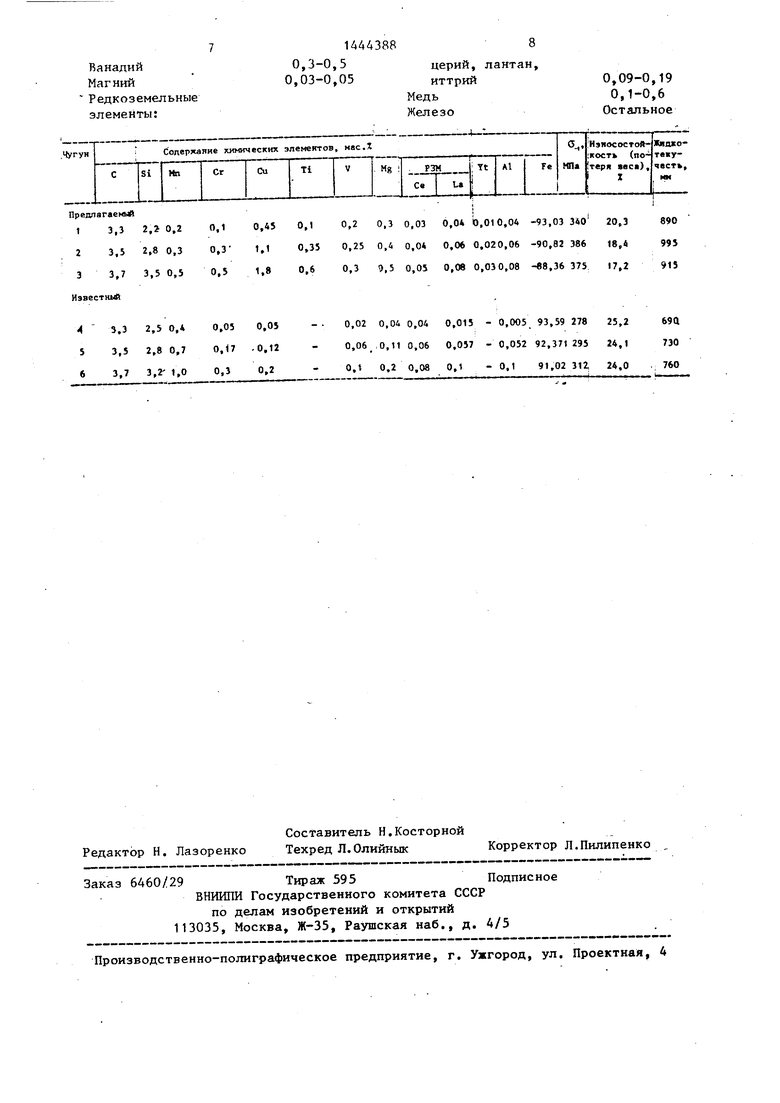

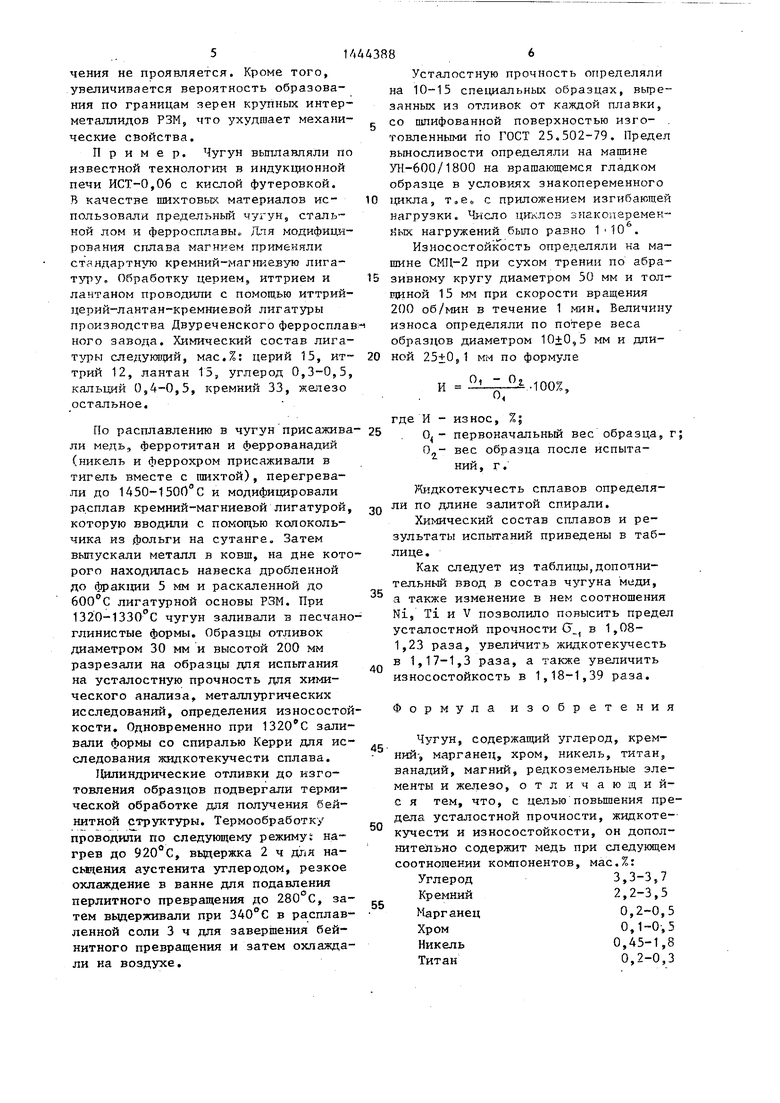

Химический состав С1главов и результаты испытаний приведены в таблице .

Как следует из таблицы,допопни- тельньй ввод в состав чугуна меди, а также изменение в нем соотношения Ni, Ti и V позволило повысить предел усталостной прочности G, в 1,08- 1,23 раза, увеличить жидкотекучесть в 1,17-1,3 раза, а также увеличить износостойкость в 1,18-1,39 раза.

Формула изобретения

Чугун, содержащий углерод, кремний-, марганец, хром, никель, титан, ванадий, магний, редкоземельные элементы и железо, отличающий- с я тем, что, с целью повьш ения предела усталостной прочности, жидкоте- кучести и износостойкости, он дополнительно содержит медь при следукицем соотношении компонентов, мас.%:

Углерод3,3-3,7

Кремний2,2-3,5

Марганец0,2-0,5

Хром0,1-0-, 5

Никель0,45-1,8

Титан0,2-0,3

1А443888

0,3-0,5 церий, лантан, 0,03-0,05 иттрий Медь Железо

0,09-0,19

0,1-0,6 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1988 |

|

SU1560607A1 |

| ЧУГУН С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2006 |

|

RU2318903C1 |

| Чугун | 1986 |

|

SU1409674A1 |

| Чугун с шаровидным графитом | 1980 |

|

SU885323A1 |

| Чугун | 1988 |

|

SU1571096A1 |

| Чугун | 1985 |

|

SU1289905A1 |

| Износостойкий чугун | 1981 |

|

SU1013508A1 |

| Литейный инварный сплав на основе железа | 2020 |

|

RU2755784C1 |

| КОМПЛЕКСНЫЙ МОДИФИКАТОР ДЛЯ ПРОИЗВОДСТВА ОТЛИВОК ИЗ ЧУГУНА С ВЕРМИКУЛЯРНЫМ И КОМПАКТНЫМ ГРАФИТОМ | 2006 |

|

RU2323270C2 |

| Литейный инварный сплав на основе железа | 2020 |

|

RU2751391C1 |

Изобретение относится к металлургии и может быть использовано при производстве отливок, работающих в условиях трения« Цель изобретения - повьшение предела усталостной прочности, жидкотекучести и улучшение износостойкости. Новый чугун содержит, масс%: С 3,3-3,7; Si 2,2-3,5; Мп 0,2-0,5; Сг 0,1-0,5; Ni 0,45-1,8; Ti 0,2-0,3; V 0,3-0,5; Mg 0,03-0,05; РЗМ (Се, La и Yt) 0,09-0,19; Си 0,1- 0,6 и Fe - остальное. Дополнительный ввод в состав чугуна Си повысил предел усталостной прочности в 1,08- 1,23 раза, увеличил жидкотекучесть в 1,17-1,3 раза и износостойкость в 1,18-1,39 раза, 1 табл. (Л

npeдп8rae 4ЫЙ

13,3 2, 0,2

23,5 2,8 0,3

33,7 3,5 0,5 Известный

0,1

0,30,5

0,45

t.1 1,8

4 3,3 2,5 О,0,05 0,05

53,5 2,8 0,70,17 -0,12

63,7 3,2- 1,00,30,2

0,1 0,20,3 0,030,ОА 0,010,04 -93,03 34020,3890

0,35 0,250,4 0,040,06 0,020,06 -90,82 38618,4995

0,6 0,39,5 0,050,08 0,030,08 -88,36 37517,2915

0,020,04 0,040,015 - 0,005 93,59 27825,269а

0,06,0,11 0,060,057 - 0,052 92,37129524,1730

0,t0,2 0,080,1 - 0,1 91,02312,24,0; 760

| Высокопрочный чугун | 1984 |

|

SU1222705A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-12-15—Публикация

1987-05-28—Подача