1

Изобретение относится к металлургии, в частности к составам чугунов, работающим в условиях интенсивного абразивного и газообразного изнашивания и подвергающимся умеренным ударным нагрузкам, например . детали дробильно-размольного оборудования и т.п.

Известен чугун 1, содержащий в качестве основы железо, углерод, крем1ош, марганец, хром, служащий для изготовления деталей, работающих в условиях абразивного изнашивания и нодвергающихся знакопеременным ударным нагрузкам, следующего химического состава, вес,%:

Углерод1,6-3,0

Кремний0,15-2,0

Марганец5,0-15,0

Хром5,0-12,0

Титан0,2-1,0

ЖелезоОстальное

Наиболее близким по технической сущ.ности к изобретению является чугун (2J, состоящий из следующих компонентов, вес.%:

1,6-2,6

Углерод 0,5-1,5

Кремний

16,0-22,0

Марганец 2,0-5,0

Хром 2,7-5,0

Алюминий

Никель

0,35-0,7 Остальное

Железо

Недостатками известных чугунов являются их отгосительно низкая твердость, а также малая износостойкость при )гмереиных ударных нагрузках и интенсивном абразивиом изнашивании.

Цель изобретения - повыщение стойкости в условиях абразивного изнашивания.

Указанная цель достигается тем, что чугун, в состав которого входят углерод, кремний, марганец, хром, никель, алюминий и железо, дополнительно содержит ванадий, титан при следующем соотнощении всех указанных ингредиентов, вес.%:Углерод2,2-3,0 Кремюй0,2-1,0

Марганец16,0-19,0

3,0-6,0 0,5-1,0 0,5-1,0 0,2-0,5 0,05-0,2 Остальное

Введение в высокомарганцевистьй чугун ванадия значительно повышает его Т1вердость и износостойкость. Титан, введенный в сравнительно малых количествах (0,05-0,2%), способствует измельчению зерен аусте1 Ита и оказывает положительное влияние на износостойкость аустенитного чугуш с повышенным содержанием марганца и хрома.

Чугун вьшлавпяют в открытой индукционной печи с основной футеровкой в тиглях емкостью 15 кг. Разливку жидкого чугуна проводят в виде заготовок Треф, из которых готовят образцы для механических испытаний.

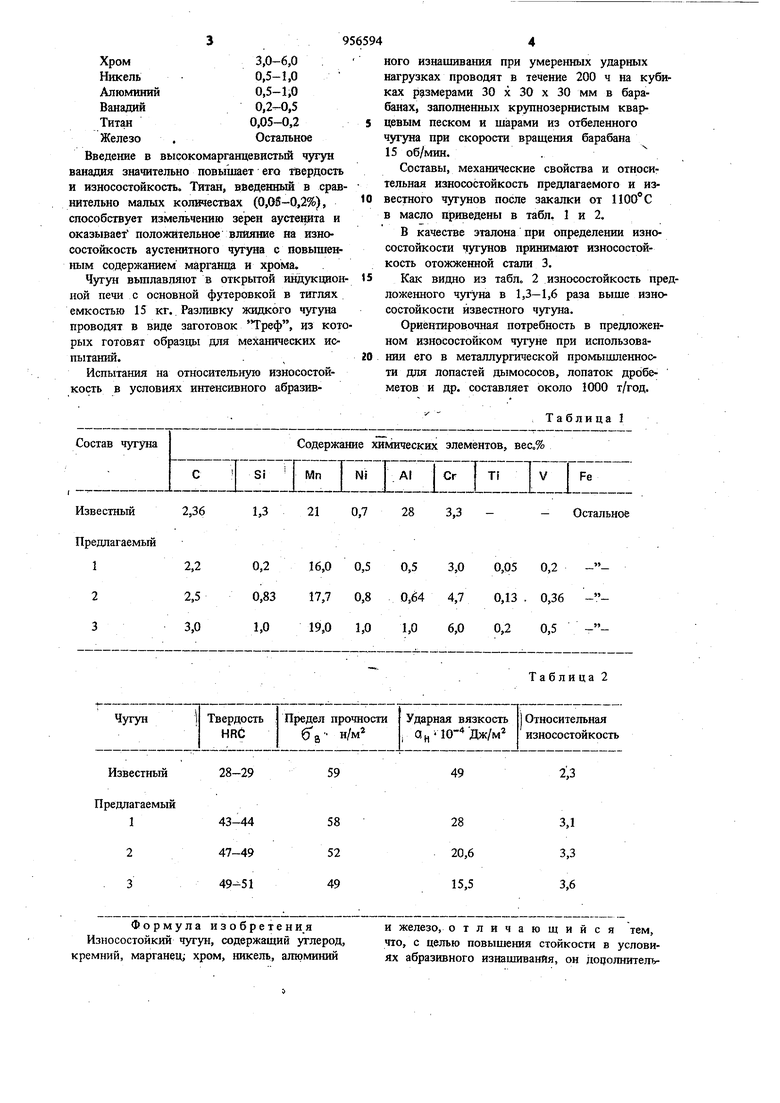

Испытания на относительную износостойкость в условиях интенсивного абразивСостав чугуна С Т Si 2,361,3 Известньш Предлагаемый 1 16,0 0,5 2,50,83 17,7 0,8 3,01,019,0 1,0

ного изнашивания при умеренных ударных нагрузках проводят в течение 200 ч на кубиках размерами 30 х 30 х 30 мм в барабанах, заполненных крупнозернистым кварцевым песком и шарами из отбеленного чугуна при скорости врашення барабана 15 об/мин..

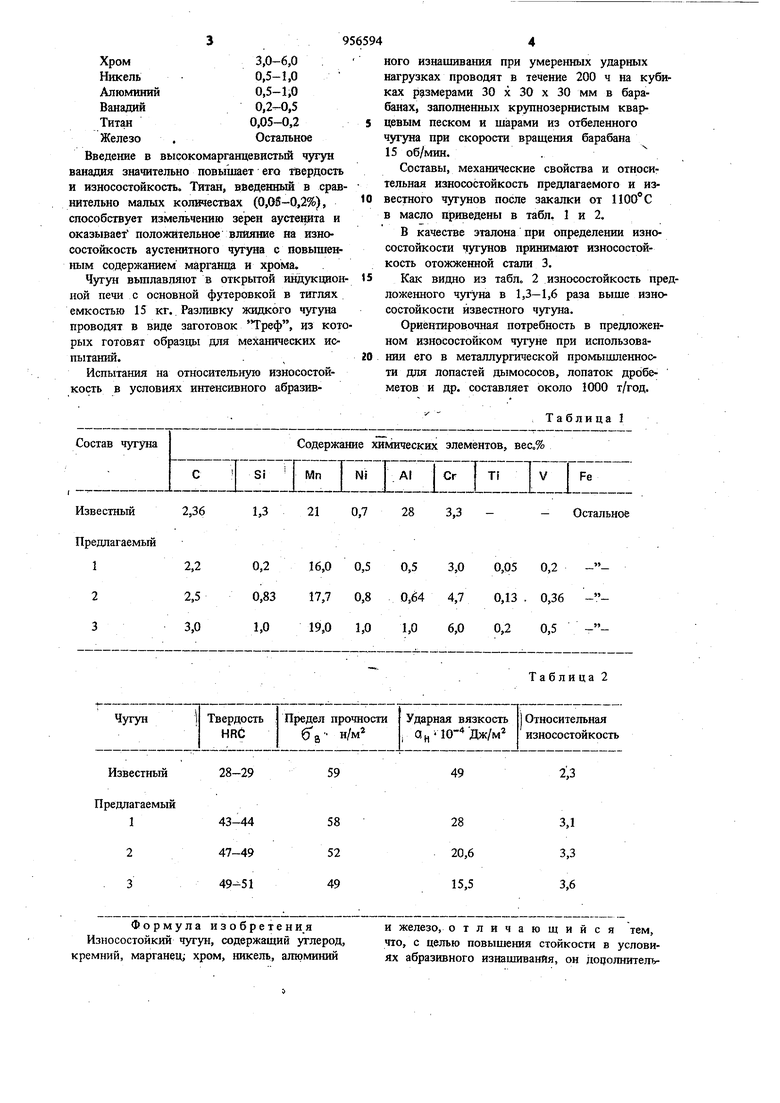

Составы, механические свойства и относительная износостойкость предлагаемого и известного чугунов после закалки от 1100° С в масло приведены в табл. 1 и 2.

В качестве эталона при определении износостойкости чугунов принимают износостойкость отожженной стали 3.

Как видно из табл. 2 износостойкость предложенного чугуна в 1,3-1,6 раза выше износостойкости известного чугуна.

Ориентировочная потребность в предложенном износостойком чугуне при использоваНИИ его в металлургической промышленности для лопастей дымососов, лопаток дробеметов и др. составляет около 1000 т/год.

Таблица I Содержание химических элементов, вес.% Г Мп Т Ni Т А1 I Сг Т Ti 1 V I Fe 21 0,728 3,3 -- Остальное 0,5 3,0 0,05 0,2 0,64 4,7 0,13. 0,36 ,0 6,0 0,2 0,5

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2416660C1 |

| Износостойкий чугун | 1987 |

|

SU1423620A1 |

| Чугун | 1983 |

|

SU1096300A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451099C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2445389C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451100C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2452786C1 |

| СТАЛЬ | 1991 |

|

RU2017859C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1991 |

|

RU2039840C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2013 |

|

RU2526507C1 |

28-29

Известный

59

редлагаемый

58 52 49

43-44 1 47-49

Формула изобретения Износостойкий чугун, содержащий углерод, кремний, марганец; хром, никель, алюминий

Таблица 2

2,3

49

и железо, отличающийся тем, что, с целью повышения стойкости в условиях абразивного изнашивания, он доцолнителту

5; 956594 . 6

но содержит ванадий и титан при следующем Титан . 0,05-О,2

соотношении компонентов, вес.%:Железо Остальное

Углерод; 2,2-3.0Источники ю«1юршцнй

16i:i; o5 прин«ь,е во внимание при экспертизе

Хром 3,0-6,01. Авторское свидетельства СССР № 502970,

Никель 0,5-1,0кл. С 22 С 37/06, 1976.

Алюминий 0,5-1,02. Авторское свидетельство СССР N 651047,

Ванадий 0,2-0,5кл, С 22 С 37/10, 1977.

Авторы

Даты

1982-09-07—Публикация

1980-12-23—Подача