со со

о: со

Изобретение относится к изготовлению армированных отливок, преимущественно на- рогенераторов, теплообменников.

Цель изобретения - расширение технологических возможностей и повышение качества изделий.

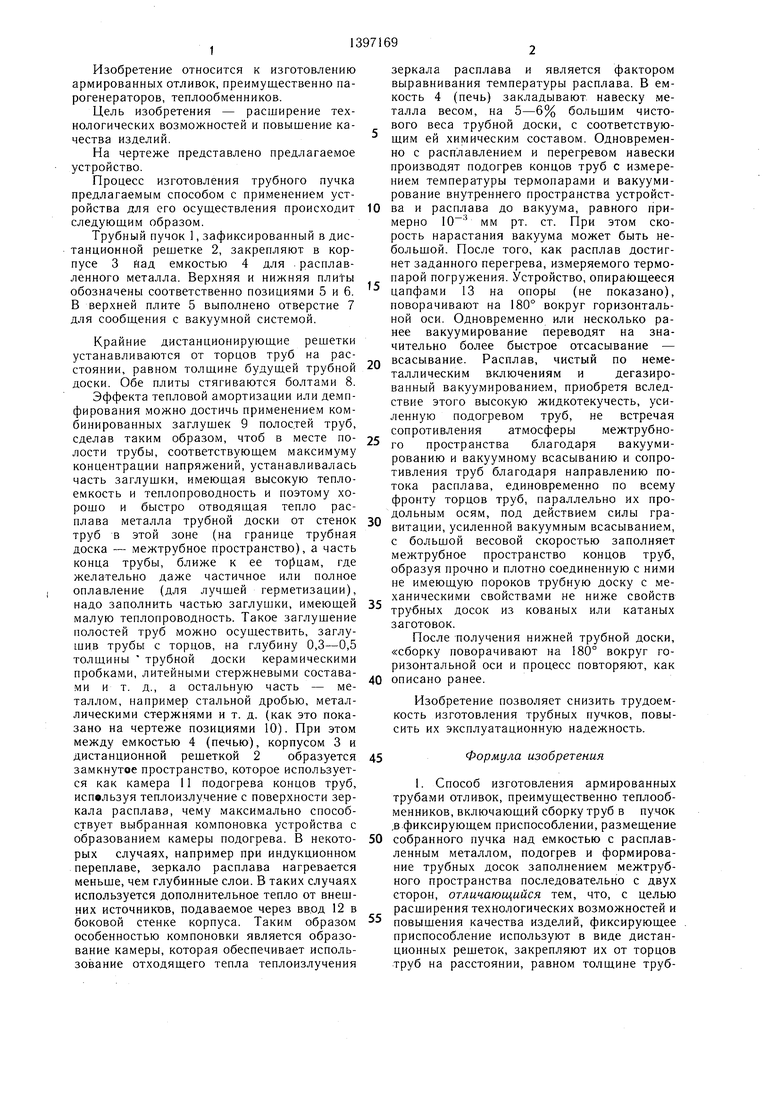

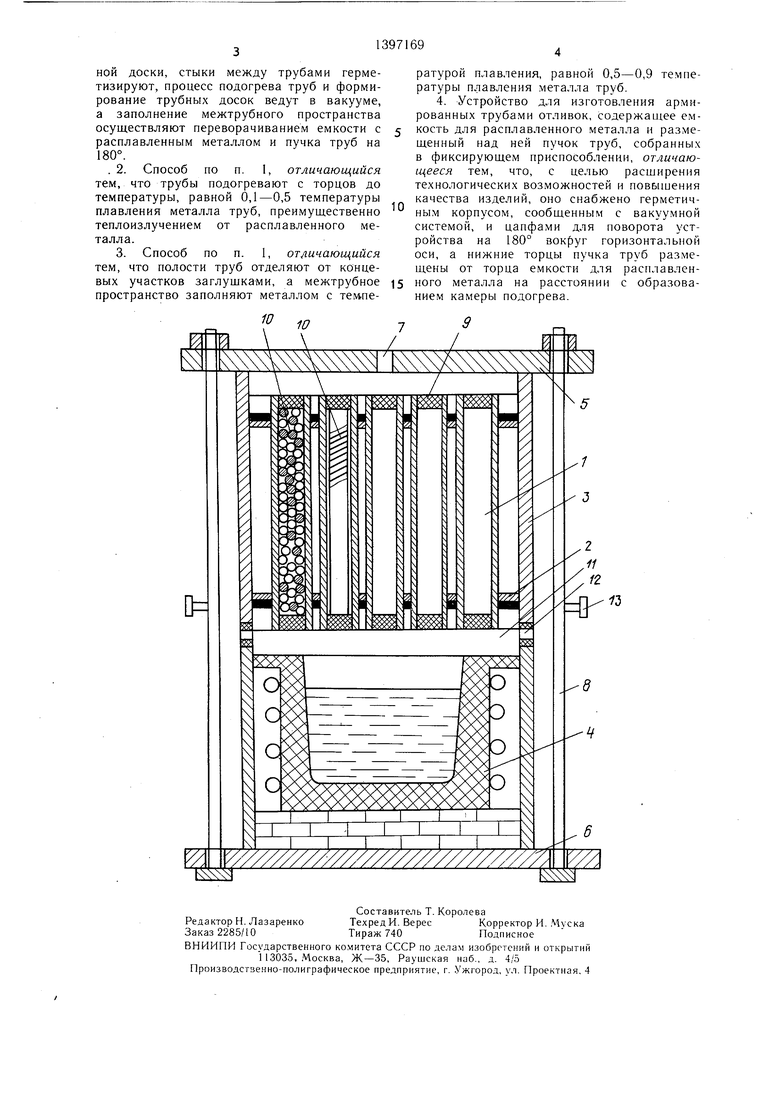

На чертеже представлено предлагаемое устройство.

Процесс изготовления трубного пучка предлагаемым способом с применением устзеркала расплава и является фактором выравнивания температуры расплава. В емкость 4 (печь) закладывают навеску металла весом, на 5-6% большим чистового веса трубной доски, с соответствующим ей химическим составом. Одновременно с расплавлением и перегревом навески производят подогрев концов труб с измерением температуры термопарами и вакууми- рование внутреннего пространства устройстройства для его осуществления происходит10 ва и расплава до вакуума, равного приследующим образом.мерно мм рт. ст. При этом скоТрубный пучок 1, зафиксированный в дис-рость нарастания вакуума может быть нетанционной рещетке 2, закрепляют в кор- пусе 3 над емкостью 4 для . расплавленного металла. Верхняя и нижняя плиtы

большой. После того, как расплав достигнет заданного перегрева, измеряемого термо„ ....,„.„. „,.,.,.„,.,.....,.,„.парой погружения. Устройство, опирающееся

обозначены соответственно позициями 5 и 6.цапфами 13 на опоры (не показано),

В верхней плите 5 выполнено отверстие 7поворачивают на 180° вокруг горизонтальдля сообшения с вакуумной системой.ной оси. Одновременно или несколько ранее вакуумирование переводят на знаКрайние дистанционирующие решеткицительно более быстрое отсасывание устанавливаются от торцов труб на pacjвсасывание. Расплав, чистый по неместоянии равном толщине будущей трубной и таллическим включениям и доски. Обе плиты стягиваются болтами 8. Эффекта тепловой амортизации или демпфирования можно достичь применением комбинированных заглущек 9 полостей труб,сопротивления атмосферы межтрубносделав таким образом, чтоб в месте по-25 РП пппгтпянгт«я б.пятяяпя Rякvvми- лости трубы, соответствующем максимуму концентрации напряжений, устанавливалась часть заглушки, имеющая высокую теплоемкость и теплопроводность и поэтому хорошо и быстро отводящая тепло рас-до,,, , под действием силы граплава металла трубной доски от стенокЗО «„...„„„ „ „ „пй „..WMUMM «n«.M«,uuL

дегазированный вакуумированием, приобретя вследствие этого высокую жидкотекучесть, усиленную подогревом труб, не встречая

осферы

го пространства благодаря вакууми- рованию и вакуумному всасыванию и сопротивления труб благодаря направлению потока расплава, единовременно по всему фронту торцов труб, параллельно их протруб в этой зоне (на границе трубная доска - межтрубное пространство), а часть конца трубы, ближе к ее торцам, где желательно даже частичное или полное оплавление (для лучшей герметизации).

витации, усиленной вакуумным всасыванием, с больщой весовой скоростью заполняет межтрубное пространство концов труб, образуя прочно и плотно соединенную с ними не имеющую пороков трубную доску с механическими свойствами не ниже свойств

витации, усиленной вакуумным всасыванием, с больщой весовой скоростью заполняет межтрубное пространство концов труб, образуя прочно и плотно соединенную с ними не имеющую пороков трубную доску с механическими свойствами не ниже свойств

надо заполнить частью заглушки, имеющей 35 бных досок из кованых или катаных

малую теплопроводность. Такое заглушениеоо г,,

оJ.Заготовок.

полостей труб можно осуществить заглу-После получения нижней трубной доски, шив трубы с торцов, на глубину 0,3-0,5 gповорачивают на 180° вокруг го- толщины доски керамическимиризонтальной оси и процесс повторяют, как пробками, литейными стержневыми состава-описано ранее ми и т. д., а остальную часть - ме-

таллом, например стальной дробью, металлическими стержнями и т. д. (как это показано на чертеже позициями 10). При этом между емкостью 4 (печью), корпусом 3 и дистанционной решеткой 2 образуется 45 замкнутое пространство, которое используется как камера 11 подогрева концов труб, используя теплоизлучение с поверхности зеркала расплава, чему максимально способИзобретение позволяет снизить трудоемкость изготовления трубных пучков, повысить их эксплуатационную надежность.

Формула изобретения

ствует выбранная компоновка устройства с

1. Способ изготовления армированных трубами отливок, преимущественно теплообменников, включающий сборку труб в пучок ,в фиксирующем приспособлении, размещение образованием камеры подогрева. В некото- 50 собранного пучка над емкостью с расплав- рых случаях, например при индукционномленным металлом, подогрев и формировапереплаве, зеркало расплава нагревается меньше, чем глубинные слои. В таких случаях используется дополнительное тепло от внешних источников, подаваемое через вв.од 12 в боковой стенке корпуса. Таким образом особенностью компоновки является образо55

вание камеры, которая обеспечивает использование отходящего тепла теплоизлучения

ние трубных досок заполнением межтрубного пространства последовательно с двух сторон, отличающийся тем, что, с целью расширения технологических возможностей и повыщения качества изделий, фиксирующее приспособление используют в виде дистанционных решеток, закрепляют их от торцов труб на расстоянии, равном толщине трубзеркала расплава и является фактором выравнивания температуры расплава. В емкость 4 (печь) закладывают навеску металла весом, на 5-6% большим чистового веса трубной доски, с соответствующим ей химическим составом. Одновременно с расплавлением и перегревом навески производят подогрев концов труб с измерением температуры термопарами и вакууми- рование внутреннего пространства устройст ва и расплава до вакуума, равного приталлическим включениям и

сопротивления атмосферы межтрубноРП пппгтпянгт«я б.пятяяпя Rякvvми-

до,,, , под действием силы градегазированный вакуумированием, приобретя вследствие этого высокую жидкотекучесть, усиленную подогревом труб, не встречая

осферы

го пространства благодаря вакууми- рованию и вакуумному всасыванию и сопротивления труб благодаря направлению потока расплава, единовременно по всему фронту торцов труб, параллельно их про«„...„„„ „ „ „пй „..WMUMM «n«.M«,uuL

витации, усиленной вакуумным всасыванием, с больщой весовой скоростью заполняет межтрубное пространство концов труб, образуя прочно и плотно соединенную с ними не имеющую пороков трубную доску с механическими свойствами не ниже свойств

бных досок из кованых или катаных

Изобретение позволяет снизить трудоемкость изготовления трубных пучков, повысить их эксплуатационную надежность.

Формула изобретения

1. Способ изготовления армированных трубами отливок, преимущественно теплообменников, включающий сборку труб в пучок ,в фиксирующем приспособлении, размещение 0 собранного пучка над емкостью с расплав- ленным металлом, подогрев и формирова5

ние трубных досок заполнением межтрубного пространства последовательно с двух сторон, отличающийся тем, что, с целью расширения технологических возможностей и повыщения качества изделий, фиксирующее приспособление используют в виде дистанционных решеток, закрепляют их от торцов труб на расстоянии, равном толщине трубной доски, стыки между трубами герметизируют, процесс подогрева труб и формирование трубных досок ведут в вакууме, а заполнение межтрубного пространства осуществляют переворачиванием емкости с расплавленным металлом и пучка труб на 180°.

. 2. Способ по п. I, отличающийся тем, что трубы подогревают с торцов до температуры, равной 0,1-0,5 температуры плавления металла труб, преимущественно теплоизлучением от расплавленного металла.

3. Способ по п. 1, отличающийся тем, что полости труб отделяют от концевых участков заглущками, а межтрубное пространство заполняют металлом с температурой плавления, равной 0,5-0,9 температуры плавления металла труб.

4. Устройство для изготовления армированных трубами отливок, содержащее емкость для расплавленного металла н размещенный над ней пучок труб, собранных в фиксирующем приспособлении, отличающееся тем, что, с целью расширения технологических возможностей и повышения качества изделий, оно снабжено герметичным корпусом, сообшенным с вакуумной системой, и цапфами для поворота устройства на 180° вокруг горизонтальной оси, а нижние торцы пучка труб размещены от торца емкости для расплавленного металла на расстоянии с образованием камеры подогрева.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления трубной доски теплообменника | 1983 |

|

SU1219243A1 |

| Способ регенерации тепла отходящих выхлопных газов и устройство для его реализации | 2021 |

|

RU2758074C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2024 |

|

RU2839075C1 |

| Кожухотрубный теплообменник | 1979 |

|

SU943513A1 |

| ШИРМОВЫЙ ПАРОВОДЯНОЙ ПОДОГРЕВАТЕЛЬ | 2007 |

|

RU2341726C1 |

| Трубчатый воздухоподогреватель | 1989 |

|

SU1666874A1 |

| Трубчатый воздухоподогреватель | 1990 |

|

SU1733852A1 |

| ТЕПЛООБМЕННЫЙ БЛОК РЕГЕНЕРАТИВНОГО ВОЗДУХОПОДОГРЕВАТЕЛЯ | 2004 |

|

RU2266476C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1992 |

|

RU2009429C1 |

| Способ изготовления трубной доски теплообменника | 1986 |

|

SU1370421A2 |

Изобретение относится к изготовлению армированных трубами отливок, в частности теплообменников, парогенераторов и т. д. Цель - расширение технологических возможностей и повышение качества изделии. Способ предусматривает использование фиксирующего приспособления в виде дистанционных решеток, герметизацию стыков между трубами и формирование трубных досок в вакууме. Заполнение межтрубного пространства ведут переворачиванием емкости с расплавленным металлом и трубного пучка на 180°. Устройство включает герметичный корпус, сообщенный с вакуумной систе.мой, и снабжено цапфами для поворота на 180° вокруг горизонтальной оси. Трубный пучок закреплен в корпусе на расстоянии от торца емкости для расплавленного металла. 2 с. и 2 3. п. ф-лы, 1 ил.

R

| Соломорезка | 1918 |

|

SU157A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-05-23—Публикация

1982-03-29—Подача