f

Изобретение относится к машиностроению, а именно к изготовлению теплообменных аппаратов, и может быть использовано в энергетическом, транспортном и химическом машиностроении.

Цель изобретения - повышение прочности соединения концов трубок из -сплава на основе меди с трубной доской из сплава на основе алюминия

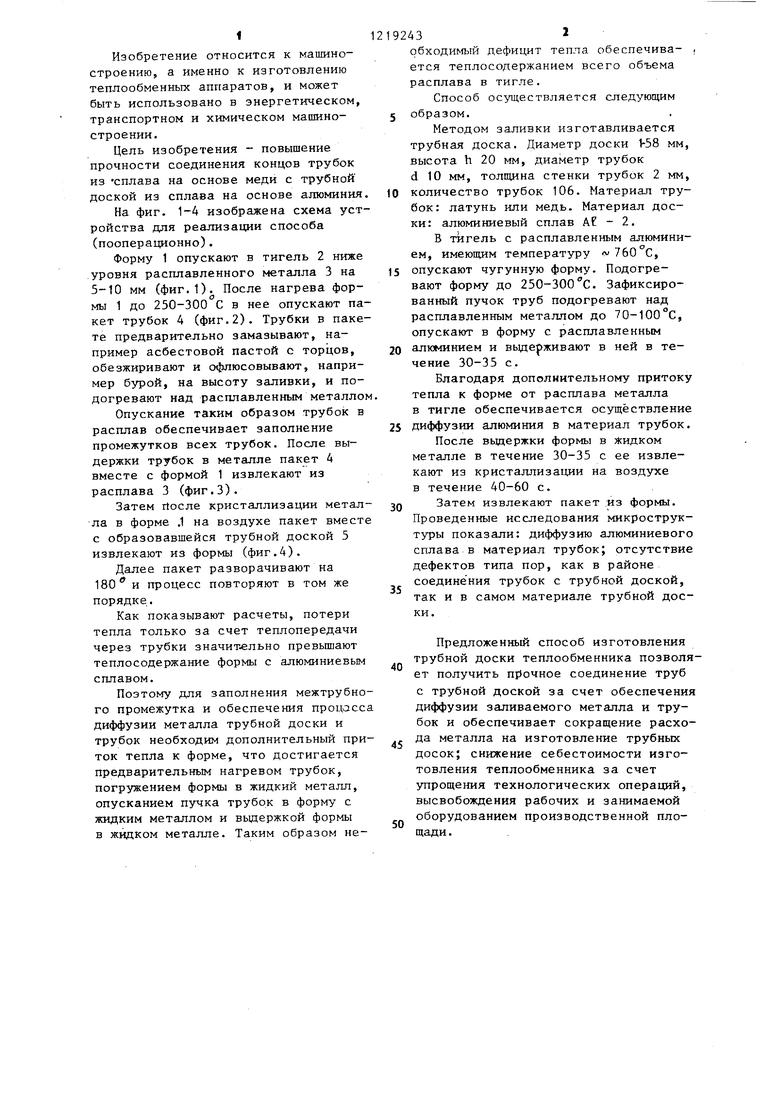

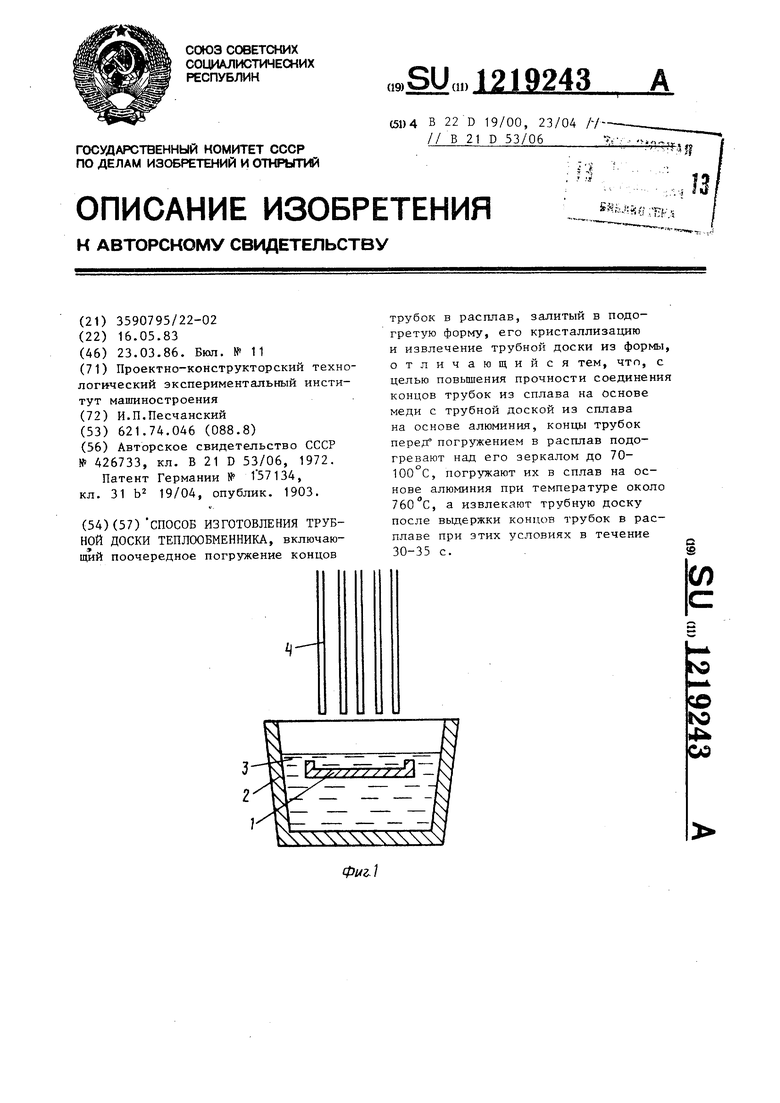

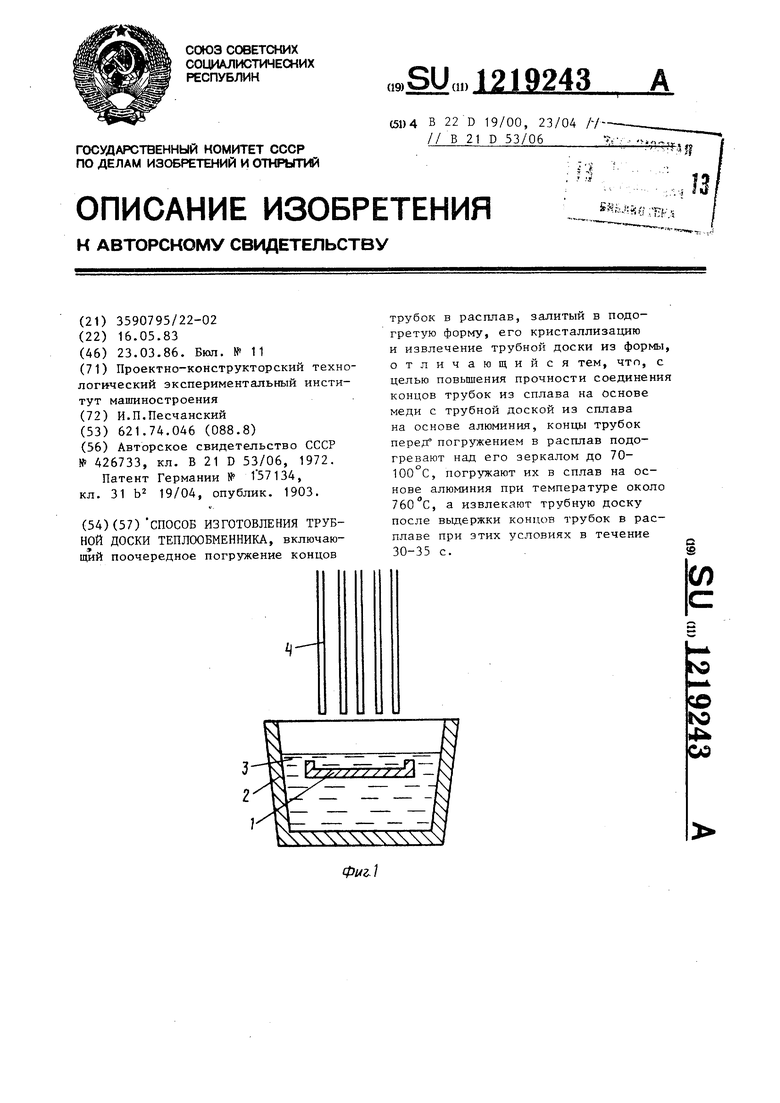

На фиг. 1-4 изображена схема устройства для реализации способа (пооперационно).

Форму 1 опускают в тигель 2 ниже уровня расплавленного металла 3 на 5-10 мм (фиг.1). После нагрева формы 1 до 250-300 С в нее опускают пакет трубок 4 (фиг.2). Трубки в пакете предварительно замазывают, например асбестовой пастой с торцов, обезжиривают и офлюсовывают, например бурой, на высоту заливки, и подогревают над расплавленным металло

Опускание таким образом трубок в расплав обеспечивает заполнение промежутков всех трубок. После выдержки трубок в металле пакет 4 вместе с формой 1 извлекают из расплава 3 (фиг.З).

Затем После кристаллизации металла в форме .1 на воздухе пакет вмест с образовавшейся трубной доской 5 извлекают из формы (фиг.4).

Далее пакет разворачивают на 180 и процесс повторяют в том же порядке.

Как показывают расчеты, потери тепла только за счет теплопередачи через трубки значит ельно превьш1ают теплосодержание формы с алюминиевым сплавом.

Поэтому для заполнения межтрубного промежутка и обеспечения процесс диффузии металла трубной доски и трубок необходим дополнительный приток тепла к форме, что достигается предварительным нагревом трубок, погружением формы в жидкий металл, опусканием пучка трубок в форму с жидким металлом и выдержкой формы в жидком металле. Таким образом не432

обходиьадй дефицит тепла обеспечива- ется теплосодержанием всего объема расплава в тигле.

Способ осуществляется следующим

образом.

Методом заливки изготавливается трубная доска. Диаметр доски V58 мм, высота h 20 мм, диаметр трубок d 10 мм, толщина стенки трубок 2 мм,

количество трубок 106. Материал трубок: латунь или медь. Материал доски: алюминиевый сплав АЕ - 2.

В тигель с расплавленным алюминием, имеющим температуру -vTSO C,

опускают чугунную форму. Подогревают форму до 250-300 с. Зафиксированный пучок труб подогревают над расплавленным металлом до 70-100°С, опускают в форму с расплавленньгм

алюминием и вьщерживают в ней в течение 30-35 с.

Благодаря дополнительному притоку тепла к форме от расплава металла в тигле обеспечивается осуществление

диффузии алюминия в материал трубок.

После выдержки формы в Жидком металле в течение 30-35 с ее извлекают из кристаллизации на воздухе в течение 40-60 с.

Затем извлекают пакет из формы. Проведенные исследования микроструктуры показали: диффузию алюминиевого сплава в материал трубок; отсутствие дефектов типа пор, как в районе соединения трубок с трубной доской, так и в самом материале трубной доски.

Предложенный способ изготовления трубной доски теплообменника позволяет получить прочное соединение труб с трубной доской за счет обеспечения диффузии заливаемого металла и трубок и обеспечивает сокращение расхода металла на изготовление трубных досок; снижение себестоимости изготовления теплообменника за счет упрощения технологических операций, высвобождения рабочих и занимаемой оборудованием производственной площади .

Ф//г2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ КРУПНОРАЗМЕРНЫХ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2015 |

|

RU2623941C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2051005C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1991 |

|

RU2015828C1 |

| Способ изготовления "холодного"Тигля | 1977 |

|

SU802760A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2404879C2 |

| Способ производства заготовок поршней ДВС из высокопрочных алюминиевых сплавов с нирезистовой вставкой для последующей изотермической штамповки | 2022 |

|

RU2779724C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

| Способ получения отливок радиально-направленным затвердеванием | 1981 |

|

SU1034833A1 |

| СПОСОБ ОЧИСТКИ ТЕХНИЧЕСКОГО АЛЮМИНИЯ | 2015 |

|

RU2593881C1 |

Фиг, 5

ФигЛ

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНОЙ РЕШЕТКИ КОЖУХОТРУБЧАТОГО ТЕПЛООБМЕННИКА | 1972 |

|

SU426733A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| 0 |

|

SU157134A1 | |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Приспособление для присоединения стойки полевого колеса плуга к главной оси передка | 1924 |

|

SU1903A1 |

Авторы

Даты

1986-03-23—Публикация

1983-05-16—Подача