со со ч

о

4;:

Изобретение относится к черной металлургии, а именно к устройствам для нагрева и термообработки проволоки с применением электролита и плаз- г«1Ы, и может быть использовано для скоростного безокислительного нагрева.

Цель изобретения - повышение производительности устройства.

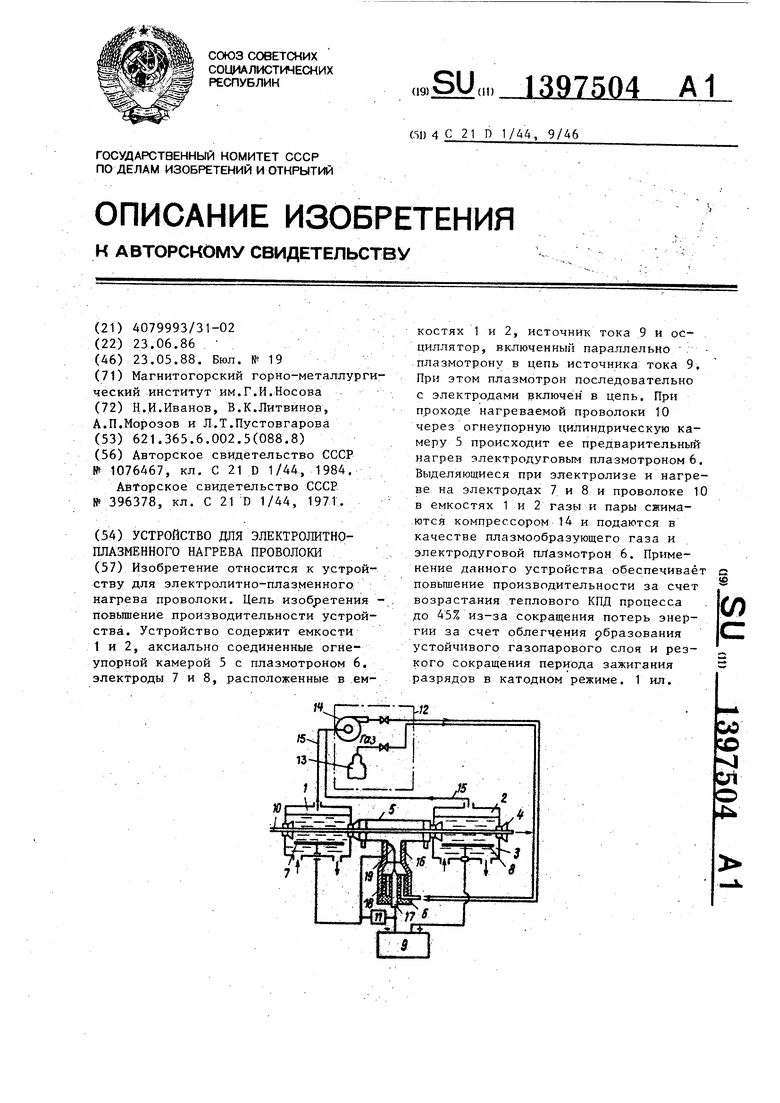

На чертеже изображено устройство Для нагрева проволоки в электролитной плазме, общий вид.

Устройство для электролитно-плаз- менного нагрева проволоки содержит емкости 1 и 2, заполненные электролитом 3, в стенках емкостей 1 и 2 укреплены изоляционные втулки 4, между емкостями 1 и 2 аксиально установлена огнеупорная цилиндрическая камера 5, на которой радиально закреплен электродуговой плазмотрон 6, Включенный последовательно с электродами 7 и 8 емкостей 1 и 2 в цепь источника 9 тока. Кроме того, показана проволока 10. Высоковольтный осциллятор 11, включен параллельно электродуговому плазмотрону 6 в цепь источника 9 тока. Устройство также содержит источник 12 газоснабжения, состоящий из баллона 13 со сжатым газом для предварительного зажигания и компрессора 14, соединенного газопроводами 15 с емкостями 1 и 2 и с плазмотроном 6, Электродуговой плазмотрон 6 электродом 16 соединен с 1электродом 7 емкости 1, а электрод 17, электроизолированный от электрод 16. с помодью диэлектрического газового кольца 18, соединен с отрицательным полюсом источника 9 тока.

В устройстве электродуговой плазмотрон 6 включен последовательно с электродами 7 и 8 емкостей 1 и 2 в цепь источника 9 тока.

Осциллятор 11 необходим для первоначального- поджига электрической дуги 19 в электродуговом плазмотроне 6, который осуществляется закорачиванием межэлектродного промежутка между электродами 16 и 17 газоразрядным маломощным каналом, образованным в результате подачи на электрол,ы 16 и 17 импульса высокого напряжения повышенной частоты от осциллятора 11

Устройство для электролитно-плаз- менного нагрева проволоки работает следующим образом.

Через электроизоляционные втулки 4 в емкости 1 и 2 подается проволока 10, в электродуговой плазмотрон 6 подается напряжение от источника 9

тока. В емкости 1 и 2 подается :электролит 3, высоковольтным осциллятором 11 возбуждается дуга в электродуговом плазмотроне 6. .

При подаче напряжения от источника 9 (при наличии в емкостях 1 и 2 электролита 3 и заправленной проволоки 10) на электродах 16 и 17 электродугового плазмотрона 6 появляется

потенциал. От параллельно включенного осциллятора 11 подается инициирующий импульс и между электродами 16 и 17 возбуждается электрическая дуга 19, цепь замыкается и осуществляется

электролитно-плазменный нагрев проволоки 10. Осциллятор 11 имеет высокое внутреннее сопротивление, поэтому прохождение силового тока через него исключено. Вследствие этого электроды 16 и 17 электродугового плазмотрона 6 в предлагаемом устройстве не могут быть одновременно соединены с одним отрицательным полюсом источ- ника тока. Кроме того, в электрическую цепь, соединяющую осциллятор 11 с электродами 16 и 17 электродугового плазмотрона 6 для предохранения источника 9,тока от закорачивания через элементы осциллятора 11, устанавливаются один или два конденсатора, а в цепь источника 9 тока для его защиты от высоковольтного высокочастотного импульса устанавливается индукционно-емкостный фильтр (не показаны). Поэтому представленное соединение осциллятора с источником тока и плазмотроном позволяет возбудить электродуговой разряд.

Электрод 16 электродугового плаз- мотрона 6 соединен с положительным полюсом источника 9 тока по следующей схеме: электрод 16 соединен с электродом 7; далее коммутация тока происходит по электропроводному электро- литу 3 от электрода 7 на участок проволоки 10, находящийся в емкости 1; затем ток проходит по участку проволоки 10, между емкостями 1 и 2; аналогичным образом происходит коммутация тока через электролит 3 от электрода 8 к участку проволоки 10 в емкости 2; электрод 8 соединен с положительным, полюсом источника 9. Проволока 10 заземлена через технологическое обо

рудование (размоточное, колочильное) Емкости 1 и 2 с электродами и 8, огнеуп&рная цилиндрическая камера 5 (фиг, 1), электродуговой плазмотрон 6 с электродами 16 и 17 изолированы от земли. Таким образом, электрод 16 электродугового плазмотрона 6 (фиг, 1) последовательно с биполярными электролитными ячейками в емкостях 1 и 2 и участком проволоки 10 между ними соединен с положительным полюсом ис.- точника тока,

Выделяющиеся при электролизе и нагреве из электролита 3 пары и газы на электродах 7 и 8 и проволоке 10 по газопроводам 15 подаются к источнику 12 газоснабжения, где сжимаются компрессором 14, Через диэлектрическое газовое кольцо 18 подается между электродами 16 и 17 плазмообразующий газ от источника 12 газоснабжения стабилизирующий дуговой разряд 19 и истекающий в огнеупорную цилиндрическую камеру 5, по которой проходит нагреваемая проволока 10, при этом подача газа из баллона 13 уменьшается или прекращается.

Нагрев проволоки 10 в емкости 1 при использовании, например, в количестве электролита Т5%-ного раствора NajCOj происходит до температуры 200-300 С, нагрев в огнеупорной цилиндрической камере 5 происхо- дит плазменной струей, истекающей из электродугового плазмотрона 6, до 500-600 С, нагрев в емкости 2, в которой, например, в качестве электролита используется 15%-ный раствор , , происходит до температуры 900-1200 с, Удаление электролитов из емкостей 1 и 2 производится через керамические втулки 4, уровень электролитов 3 в емкостях 1 и 2 поддерживается постоянным на определенном уровне, а давление газов и пара в газопроводах 15 во входных патрубках компрессора 14 поддерживается на уровне не ниже 0,05 МПа для предот- ; вращения попадания электролита в газопроводы 15.

Применение предлагаемого устройства позволяет повысить в 2 раза по сравнению с известным скорость нагрв - ва проволоки за счет дополнительного нагрева плазменной струей, генерируемой плазмотроном. Это способствует образованию устойчив ого плазменного газопарового слоя вокруг проволоки

и резко сокращает период зажигания электриче.ских разрядов в катодном режиме на более низкие напряжения до 120-180 В по сравнению с известным устройством (190-250 В).

Образование устойчивой парогазовой фазы и условий для возникновения разрядов интенсифидирует процесс элект- ролитно-плазменного нагрева, предот

вращает срыв плазменного слоя, переход процесса в электролизный режим при высоких скоростях перемещения проволоки (до 3 м/с), Пoэтo o дополнительный плазменно-струйный нагрев плазмотроном создает оптимальные условия для образования электролитной плазмы и выделения максимума энергии на поверхность проволоки,

процесс электролитно-плазмен ного нагрева может осуществляться при более низких напряжениях, что расширяет предел регулирования производительности устройства и предотвращает перегрев и перегорание проволоки, что характерно для повьпценных напряжений; Нагрев проволоки с помощью электродугового плазмотрона позволяет устранить электролизную стадию .

процесса при входу проволоки в электролит, что дает возможность повысить КПД процесса нагрева до 45% за счет сокращения потерь энергии на электролиз и парообразование.

Кроме того, при использовании электродугового плазмотрона повышается производительность за счет утилизации тепла паров и химической энергии соединения водорода и кислорода и других газов, выделяющихся при электролизе на электродах емкостей и проволоке. Использование в плазмотроне в качестве плазмо- образующего газа газообразньк продуктов,. вьщеляющихся при электролит- но-плазменном нагреве (состоящих в основном из водяных паров, кислорода и водорода), позволяет проводить па- роплазменное оксидирование поверхности нагреваемой проволоки. При этом получается тонкая и прочная оксидная пленка, препятствующая наводоражи- ванию металла в катодном режиме и процессе дальнейшего злектролитно- плазменного нагрева.

Формула изобретения

Устройство для электролитно-плаз- менного нагрева проволоки, содержа139750456

щее емкости со встроенными электрода-вольтным осдиллятором и источником ш и соединенный с ними источник то-газоснабжения, выполненным в виде ка, Изоляционные втулки для проходабаллона сжатого газа для предвари- проволоки, укрепленные в стенках тельного зажигания дуги и компрессо- емкостей, отличающеесяра, соединенного через газопроводы с тем, что, с целью повьпиения произ-емкостями и с плазмотроном, при этом водительности устройства, оно снабже-плазмотрон соединен последовательно но аксиально установленной между ем-с электродами в цепь источника тока, костями цилиндрической камерой, о& высоковольтный осциллятор - парал- электродуговым плазмотроном, радиаль-лельио электродуговому плаз - но закрепленным на камере, высоко-мотрону.

| название | год | авторы | номер документа |

|---|---|---|---|

| Колпаковая печь для отжига рулонов металла | 1989 |

|

SU1703707A1 |

| ПЛАЗМОТРОН С ЖИДКИМ ЭЛЕКТРОЛИТНЫМ КАТОДОМ | 2005 |

|

RU2286033C1 |

| ЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР | 2002 |

|

RU2230197C2 |

| АГРЕГАТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОЧИСТКИ КАТАНКИ | 1997 |

|

RU2164452C2 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СЛОИСТЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2158665C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1996 |

|

RU2099166C1 |

| Способ обработки стальных изделий, содержащих удлиненные и искривленные полости | 2020 |

|

RU2757449C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1998 |

|

RU2135364C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1997 |

|

RU2136466C1 |

| Агрегат для электрохимической очистки проволоки | 1982 |

|

SU1093025A1 |

Изобретение относится к устройству для электролитно-плазменного нагрева проволоки. Цель изобретения - по-вьтение производительности устройства. Устройство содержит емкости 1 и 2, аксиально соединенные огнеупорной камерой 5 с плазмотроном 6. электроды 7 и 8, расположенные в емкостях 1 и 2, источник тока 9 и осциллятор, включенный параллельно . - плазмотрону в цепь источника тока 9. При этом плазмотрон последовательно с электродами включен в цепь. При проходе нагреваемой проволоки 10 через огнеупорную цилиндрическую камеру 5 происходит ее предварительный нагрев электродуговым плазмотроном 6. Выделяющиеся при электролизе и нагреве на электродах 7 и 8 и проволоке 10 в емкостях 1 и 2 газы и пары сжимаются компрессором 14 и подаются в качестве плазмообразующего газа и электродуговой плазмотрон 6. Применение данного устройства обеспечивает а повьгаение производительности за счет возрастания теплового КПД процесса до 45% из-за сокращения потерь энергии за счет облегчения рбразования устойчивого газопарового слоя и резкого сокращения периода зажигания разрядов в катодном режиме. 1 ил. k (Л

| Устройство для нагрева изделий в электролите | 1982 |

|

SU1076467A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| УСТРОЙСТВО для НАГРЕВА МЕТАЛЛА В ЭЛЕКТРОЛИТЕ | 0 |

|

SU396378A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-05-23—Публикация

1986-06-23—Подача