Изобретение относится к обработке металлов давлением, в частности композиционных материалов и может быть использовано при изготовлении биметаллической - сталемедной, сталеалюминиевой и другой проволоки.

Известен способ получения биметаллической, например сталемедной, проволоки, согласно которому поверхность стального сердечника очищают от загрязнений и укладывают на нее ленту из другого металла, например медную, пропускают их вместе через формующее устройство, в результате чего стальной сердечник оказывается обернутым лентой, затем в зазор между ними подают инертный газ, производят соединение кромок, например сваркой, и обжимают полученную заготовку волочением до требуемого диаметра (з. Японии N 61-154777, В 23 К 20/00, 1986 г.).

К недостаткам известного способа следует отнести низкую прочность соединения двух металлов, обусловленную тем, что поверхность стального сердечника содержит окислы, так как подача инертного газа в малый зазор между слоями не обеспечивает достаточную защиту поверхности сердечника от окисления, что связано с трудностью вытеснения воздуха из малых зазоров. В результате прочность соединения металлов остается низкой.

Известен способ изготовления биметаллической проволоки, в котором поверхность стального сердечника обрабатывают в растворе кальцинированной соды 20-25 г/л, при температуре 60-65oC, после чего производят нанесение на сердечник ленты (оболочки) и последующее их совместное обжатие (а. с. СССР N 1172624, 04.01.84, опубл. 15.08.95, B 21 C 23/22).

Недостатком известного способа является также непрочное соединение двух металлов, потому что поверхность стального сердечника при обработке в растворе кальцинированной соды, пассивируется и в результате, при последующей деформации (обжатии) процесс взаимодействия поверхностей протекает с низкой интенсивностью, что приводит к невысокой прочности соединения.

Известен способ производства биметаллической проволоки, включающий очистку поверхности сердечника методом химического травления, осаждения подслоя меди в гальванических ваннах, последующее оборачивание оболочкой, нагрев и прокатку.

При этом способе более эффективно удаляются с поверхности стального сердечника загрязнения и окислы железа, а осажденный подслой меди, толщиной в несколько микрон, благоприятно содействует соединению медной оболочки со стальным сердечником (книга А.Л. Тарновский и др. Биметаллическая проволока. М.: Металлургиздат, 1963 г.).

Недостатком способа является его низкая производительность, необходимость применения сложного химического оборудования, вредность производства, так как применяются растворы серных и соляных кислот. Кроме того, в составе электролитов для осаждения подслоя используют цианистые соединения, которые являются ядовитыми, дорогими и нестабильными.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является способ изготовления биметаллической проволоки, включающий подачу сердечника, оборачивание его оболочкой с соединением кромок, нагрев и прокатку заготовки (US N 4331283, В 23 К 20/00, 1989).

В этом способе отсутствует применение химически агрессивных или ядовитых веществ, и он более производителен, чем ранее описанный.

Но в известном способе есть недостаток, заключающийся в том, что с его помощью нельзя получить биметаллические изделия, обладающие достаточно высокой прочностью соединения двух металлов, например стали и меди.

Объясняется это тем, что поверхность стального сердечника содержит оксиды, которые препятствуют развитию соединения при прокатке и разрушаются с образованием активных поверхностей лишь при достаточно высоких степенях деформации - 40-50%. Однако, при такой степени деформации медная оболочка при входе в прокатные валки выдавливается в разъемы за счет переполнения, недопустимо утончается и образует грат. Кроме того, за счет интенсивного упрочнения металлов в очаге деформации происходит накопление внутренних напряжений, которые приводят к частичному разрушению образовавшихся связей и снижению общей прочности соединения.

Предлагаемое изобретение устраняет перечисленные недостатки и при значительно меньших усилиях прокатки обеспечивается прочное соединение двух разнородных металлов, например, стали и меди, при этом медная оболочка не утончается и на ней не образуется грат.

Для достижения этой цели, при изготовлении биметаллической проволоки авторы предлагают производить подачу сердечника, оборачивание его оболочкой, нагрев и прокатку заготовки, но перед оборачиванием необходимо произвести электролитно-плазменную обработку сердечника при анодном растворении электрода, изготовленного из того же материала, что и оболочка.

В процессе электролитно-плазменной обработки сердечника разрядами постоянного тока положительной полярности и при анодном растворении электрода, изготовленного из того же материала, что и оболочка, происходят процессы электролиза, которые сопровождаются образованием вокруг сердечника парогазового слоя. На границах паровых пузырьков происходит коммутирование этого парогазового слоя электродуговыми разрядами с образованием плазменного слоя с высокой энергией.

Процесс коммутации разрядов является незавершенным пробоем, так как при нагреве пара от канала разряда пузырьки схлопываются, разряд гаснет и к поверхности стального сердечника подводится новая порция раствора, который опять разлагается с образованием газа и пара. Таким образом, в зоне действия электродуговых разрядов, на границе раствор - стальной сердечник существует слой хаотически гаснущих и вновь возникающих микродуговых разрядов.

Под воздействием электродуговых разрядов и кавитационных процессов (схлопывание парогазовых пузырьков) происходит эффективное удаление с поверхности стального сердечника всех загрязнений и оксидных слоев. При этом за счет микродуговых разрядов тонкие поверхностные слои стального сердечника локально разогреваются, а при контакте с раствором интенсивно охлаждаются, и это приводит к формированию в них мелкозернистой неравновесной структуры с повышенной энергией, т.е. возникает процесс активации.

Одновременно в силу гальванических процессов происходит анодное растворение электрода, выполненного из того же материала, что и оболочка, например медного, и частички меди устремляются к катоду, роль которого играет стальной сердечник. Если частичка меди закрепилась на загрязненном участке сердечника, то последующими электродуговыми разрядами она будет сбита с него. А если частичка меди осела уже на очищенную активированную поверхность сердечника, то она остается на нем по причине больших адгезионных сил, связанных с проникновением одного металла в другой. Поэтому, при выходе стального сердечника из электролитической ванны, на его поверхности остается прочно скрепленный с ним подслой меди толщиной в несколько микрон.

При последующем оборачивании сердечника медной оболочкой поверхность оболочки уже будет взаимодействовать не с инородным ей металлом - сталью, а с родственным - медью. Дальнейший нагрев и обжатие еще более активизирует медный подслой, и он создаст надежное, прочное соединение оболочки с сердечником. Такое прочное соединение стало возможным лишь потому, что электролитно-плазменную обработку сердечника ведут при анодном растворении электрода, изготовленного из того же материала, что и оболочка.

В данном способе реализован совместный эффект - очищение сердечника электродуговыми разрядами и одновременное закрепление на его поверхности медного подслоя, который более охотно, чем сталь, соединяется с медной оболочкой.

В известных заявителю способах изготовления биметаллической проволоки отсутствует операция электролитно-плазменной обработки сердечника при анодном растворении электрода, изготовленного из того же материала, что и оболочка. Следовательно, можно считать, что в заявляемом изобретении присутствует критерий "новизна".

Новая операция - немедленное нанесение подслоя сразу же после очистки поверхности - позволяет максимально использовать эффект активирования поверхности для соединения сердечника с оболочкой. Приведенная совокупность признаков и достигаемый ими результат характеризуют единство изобретения, не является очевидным специалисту, и потому материалы заявки обладают критерием "изобретательский уровень".

Промышленная применимость изобретения не вызывает сомнений и доказывается описанием примера использования способа.

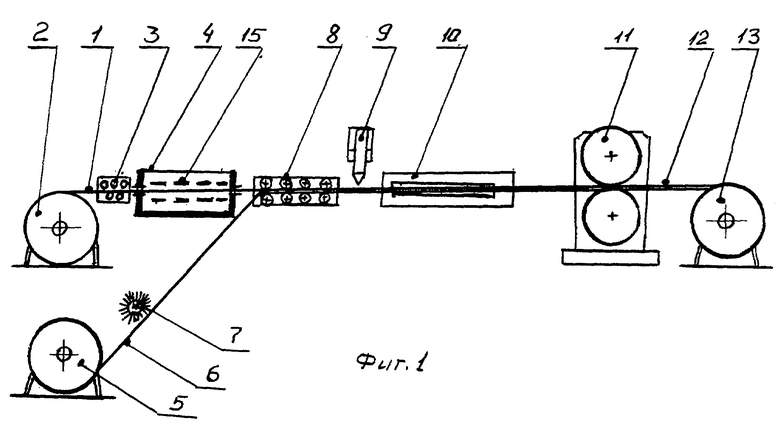

Линия для осуществления способа изображена:

- на фиг. 1 - общий вид;

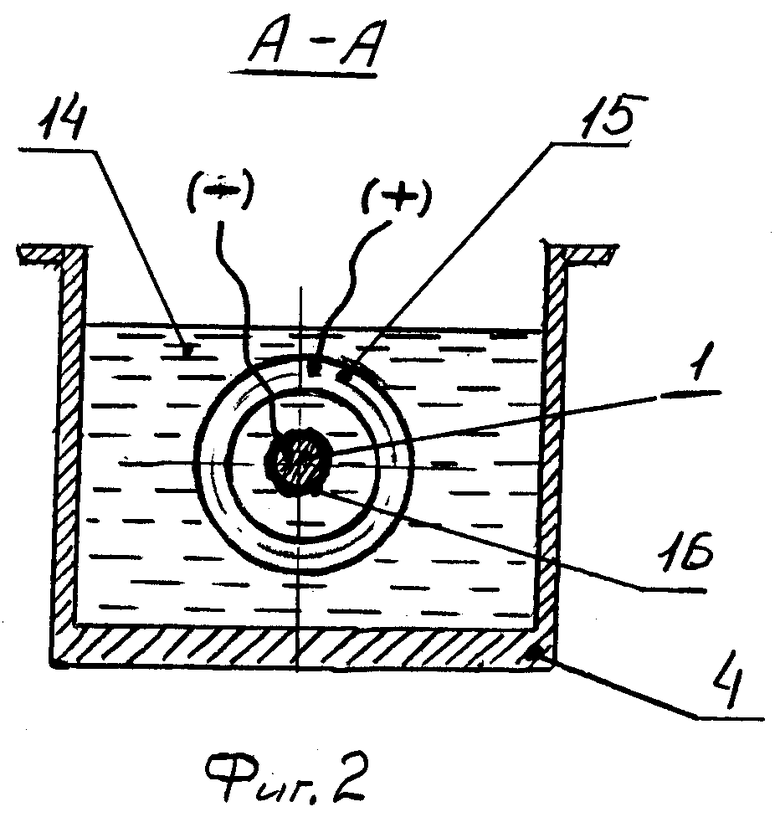

- на фиг. 2 изображен разрез электролитической ванны для очистки, активации и нанесения подслоя меди на стальной сердечник;

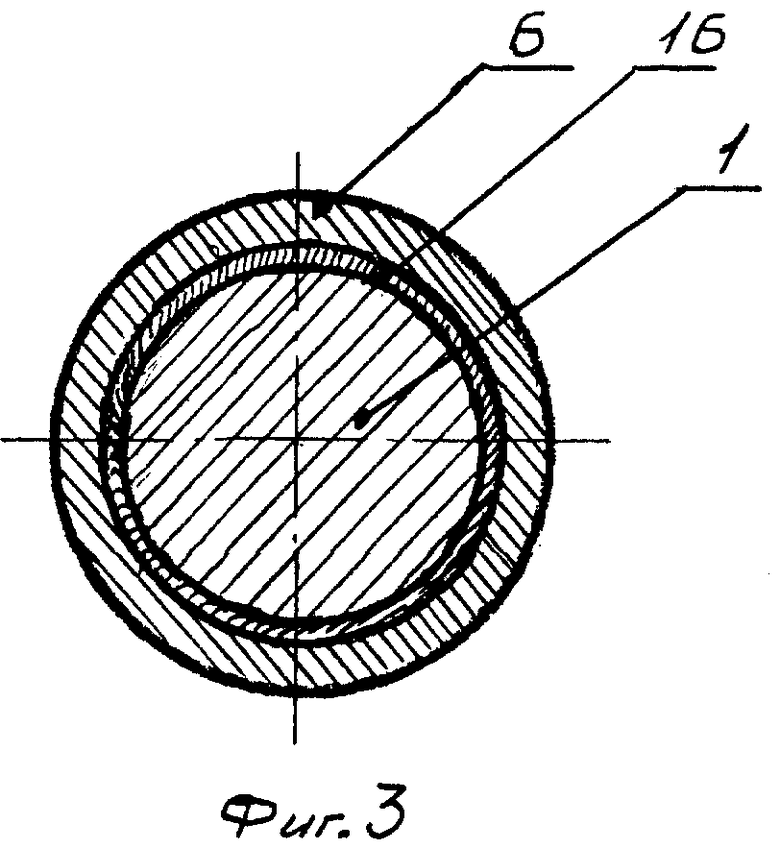

- на фиг. 3 изображено сечение биметаллического (сталемедного) провода.

Изготовление биметаллической (сталемедной) проволоки осуществляют следующим образом: стальной сердечник 1 разматывают из бунта 2 и подают в правильное устройство 3, а затем в электролитную ванну 4, где сердечник обрабатывают электролитно-плазменными разрядами. Одновременно с бунта 5 подают оболочку 6, которую выполняют, например, в виде медной ленты и, после ее зачистки, устройством 7 оборачивают вокруг сердечника 1 с помощью формующего блока 8. Соединение кромки медной ленты 6 скрепляют между собой сварочным аппаратом 9. Затем заготовку греют в нагревателе 10 до температуры пластичности стали (800-900oC) и направляют на прокатку в вальцы 11, в которых оболочку 6 и сердечник 1 обжимают до образования прочного сцепления между ними. Готовую биметаллическую проволоку 12 наматывают на барабан 13.

В электролитической ванне 4, в качестве электролита 14 могут быть использованы любые нейтральные электролиты, например водный раствор кальцинированной соды, поташа и др. В ванне 4 находится электрод 15, изготовленный из того же материала, что и оболочка 5, в данном случае из меди. Обработку стального сердечника ведут в режиме анодного растворения, т.е. на медный электрод 14 подают ток положительной полярности. В этом случае возникает гальванический процесс, при котором материал анода (медь) переносится на материал катода (стальной сердечник). По истечению определенного времени стальной сердечник 1 покрывается подслоем меди 16, перенесенным с медного электрода 15 (см. фиг. 3).

Одновременно с этим гальваническим процессом переноса вещества, в ванне 4 развиваются процессы электролиза раствора, которые сопровождаются образованием вокруг стального сердечника 1 парогазового слоя, состоящего из паров жидкой среды и газообразного водорода. По границам паровых пузырьков происходит коммутирование этого слоя электродуговыми разрядами с образованием плазменного слоя высокой энергии. Процесс коммутации электродуговых разрядов сопровождается появлением в растворе газовых пузырьков и их схлопыванием. Коммутированные струи газа и жидкости, обладая высокой энергией, сбивают с сердечника поверхностные загрязнения и окисную пленку. Локально возникающие механические и тепловые удары от электродуговых разрядов и кавитационных процессов активируют приповерхностный слой стального сердечника и, в случае попадания на этот участок частицы меди от растворяемого медного электрода 15, она сцепляется с металлом сердечника 1 и образует прочный медный подслой 16 толщиной несколько микрон.

Со временем активация стального сердечника падает, но образовавшийся медный подслой 16 уже успел закрепиться и частично дефундироваться в поверхностный слой стального сердечника.

В дальнейшем, после оборачивания сердечника 1 медной лентой 6, нагрева и прокатки в вальцах 11, происходит плотное и прочное соединение ленты с сердечником. Это происходит не только в силу новой активации поверхностного слоя сердечника 1, но и, главным образом, по причине незагрязненной родственной структуры, непосредственно соединяемых элементов - медного подслоя сердечника и медной же оболочки.

Именно эти качества являются решающими при соединении любых металлов.

По заявленному способу можно изготавливать биметаллическую проволоку из самых различных металлов, соблюдая условие - обработку сердечника проводить электролитно-плазменным методом в режиме анодного растворения электрода, выполненного из того же материала, что и оболочка биметаллической проволоки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1996 |

|

RU2099166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕМЕДНОЙ ПРОВОЛОКИ | 1997 |

|

RU2122908C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 2015 |

|

RU2605736C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1999 |

|

RU2214311C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГВОЗДЕЙ С ЗАЩИТНЫМ ПОКРЫТИЕМ | 1997 |

|

RU2163852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕМЕДНОЙ ПРОВОЛОКИ | 2000 |

|

RU2172663C1 |

| СТЕРЖНЕВОЙ КРЕПЕЖНЫЙ ЭЛЕМЕНТ | 1997 |

|

RU2136979C1 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2220852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ПЛАКИРОВАННОЙ КАТАНКИ | 2013 |

|

RU2547364C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРИЧЕСКОГО СОЕДИНЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ С ДРОССЕЛЬ-ТРАНСФОРМАТОРОМ | 1997 |

|

RU2153991C2 |

Способ изготовления биметаллической проволоки, включает подачу сердечника, оборачивание его оболочкой с соединением кромок, нагрев и прокатку заготовки, причем перед оборачиванием проводят электролитно-плазменную обработку сердечника при анодном растворении электрода, изготовленного из того же материала, что и оболочка. Способ позволяет улучшить соединение сердечника с оболочкой за счет образования подслоя металла, родственного по своей структуре металлу оболочки. 3 ил.

Способ изготовления биметаллической проволоки, включающий подачу сердечника, оборачивание его оболочкой с соединением кромок, нагрев и прокатку заготовки, отличающийся тем, что перед оборачиванием проводят электролитно-плазменную обработку сердечника при анодном растворении электрода, изготовленного из того же материала, что и оболочка.

| US 4331283 A, 25.05.82 | |||

| Способ изготовления биметаллической проволоки | 1984 |

|

SU1172624A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1996 |

|

RU2099166C1 |

| СПОСОБ ОБРАБОТКИ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ ИЗ ПЛАТИНИТА, ПЛАКИРОВАННОГО МЕДЬЮ | 1992 |

|

RU2006355C1 |

| СПОСОБ ГАЛЬВАНИЧЕСКОГО МЕДНЕНИЯ СТАЛЬНОЙ ПРОВОЛОКИ ПЕРЕД ВОЛОЧЕНИЕМ | 1994 |

|

RU2081210C1 |

Авторы

Даты

1999-09-10—Публикация

1997-11-28—Подача