со со

Фиг.

Изоитетение (уг.чоситг.я к э.чектро- технике , Е частности; к конструирс- ванию и технологии изготовления радиотехнических элементов, используе- г-;ь;х в гиорндных интегральных микросхемах и микросборках, а конкретно к ;;росса.11ям, катушкам индуктивности.

Цель изобретения - у.чучшенке мас- согабар:ггн1 1х Показателей индуктивного э.чемента.

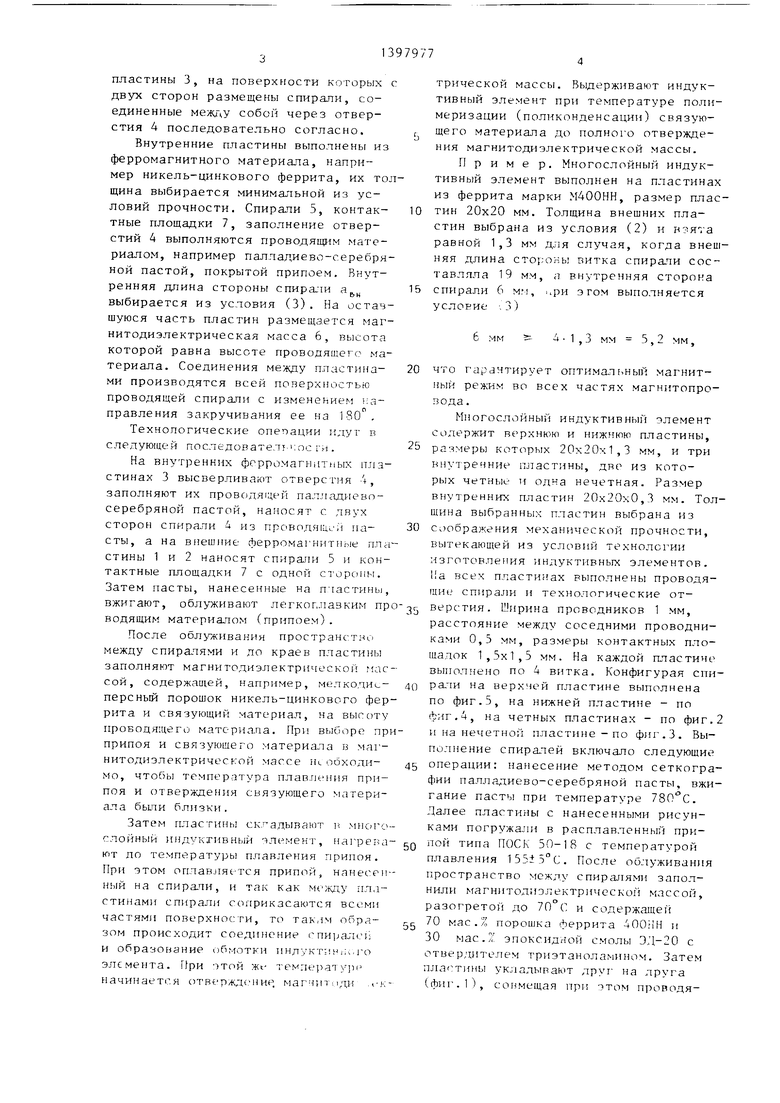

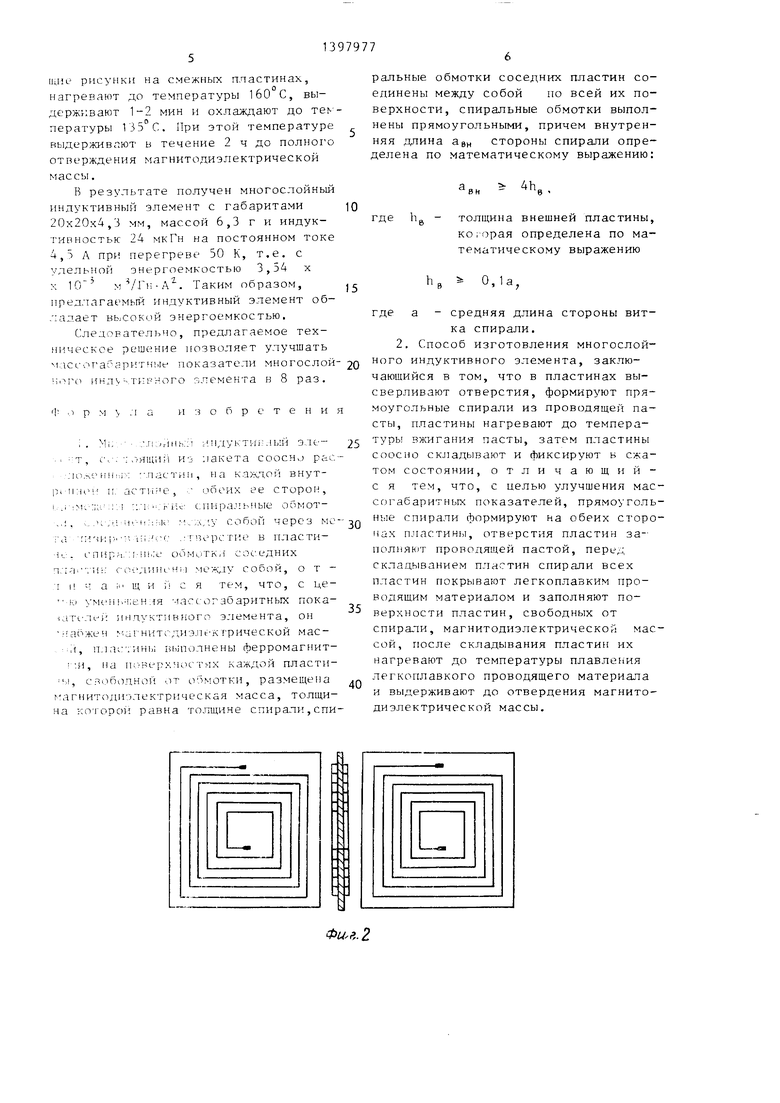

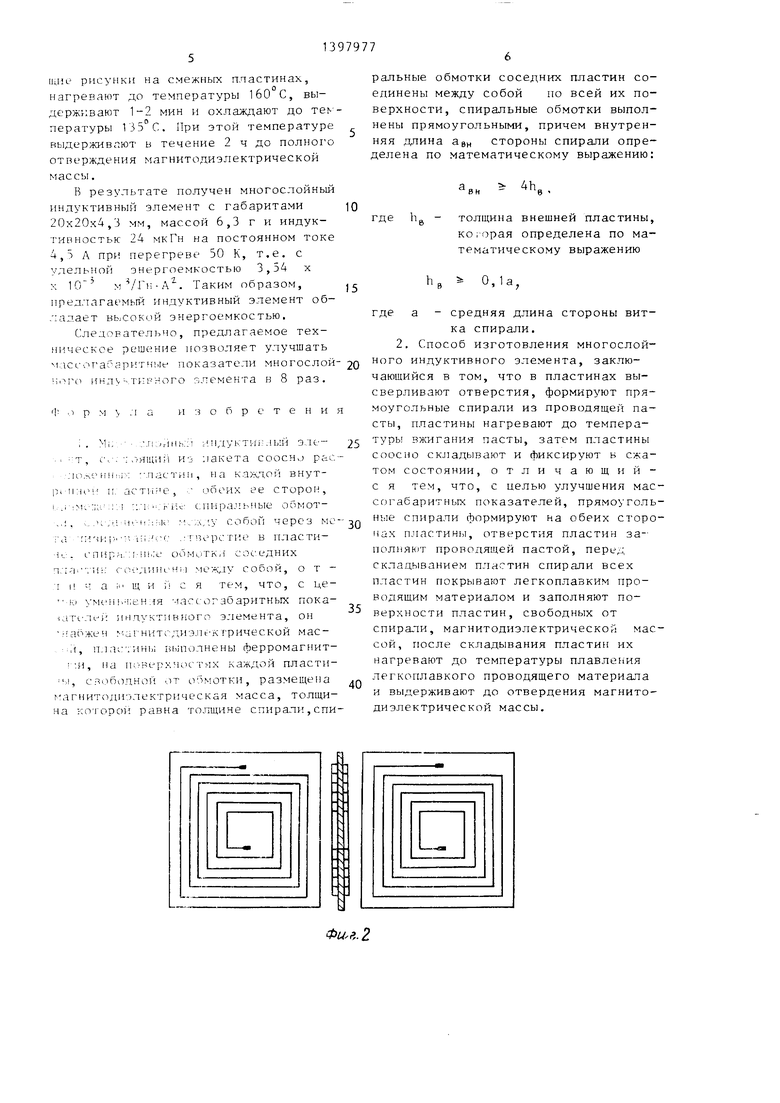

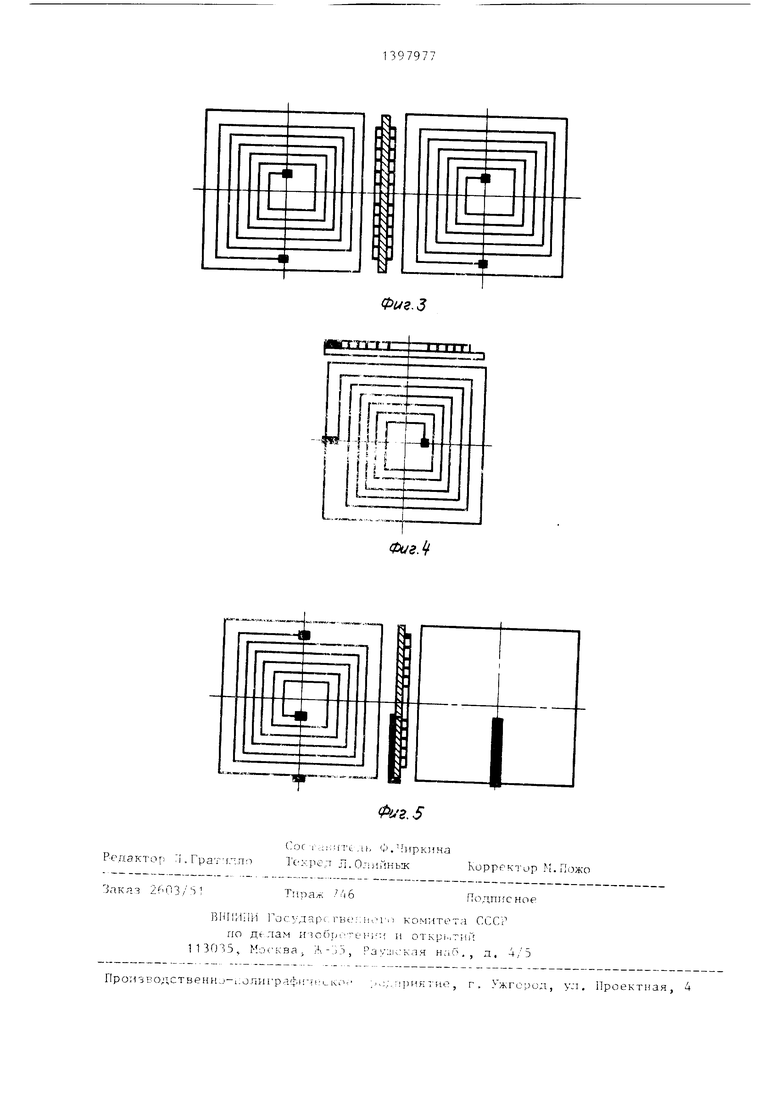

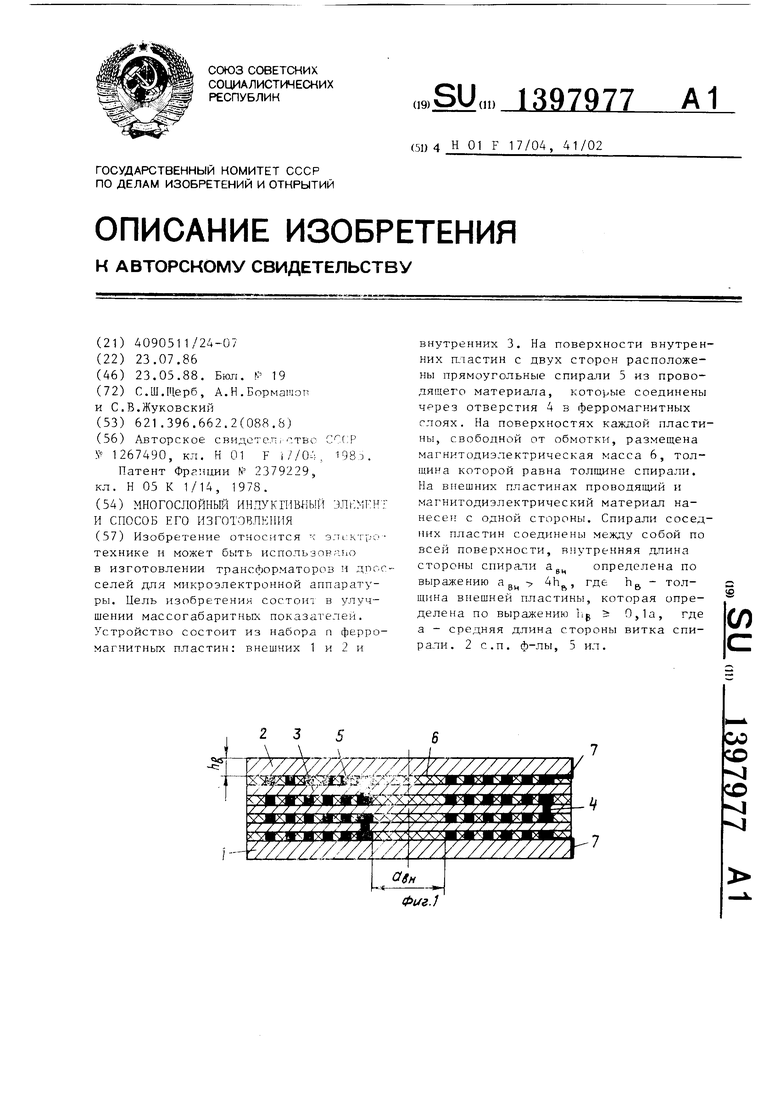

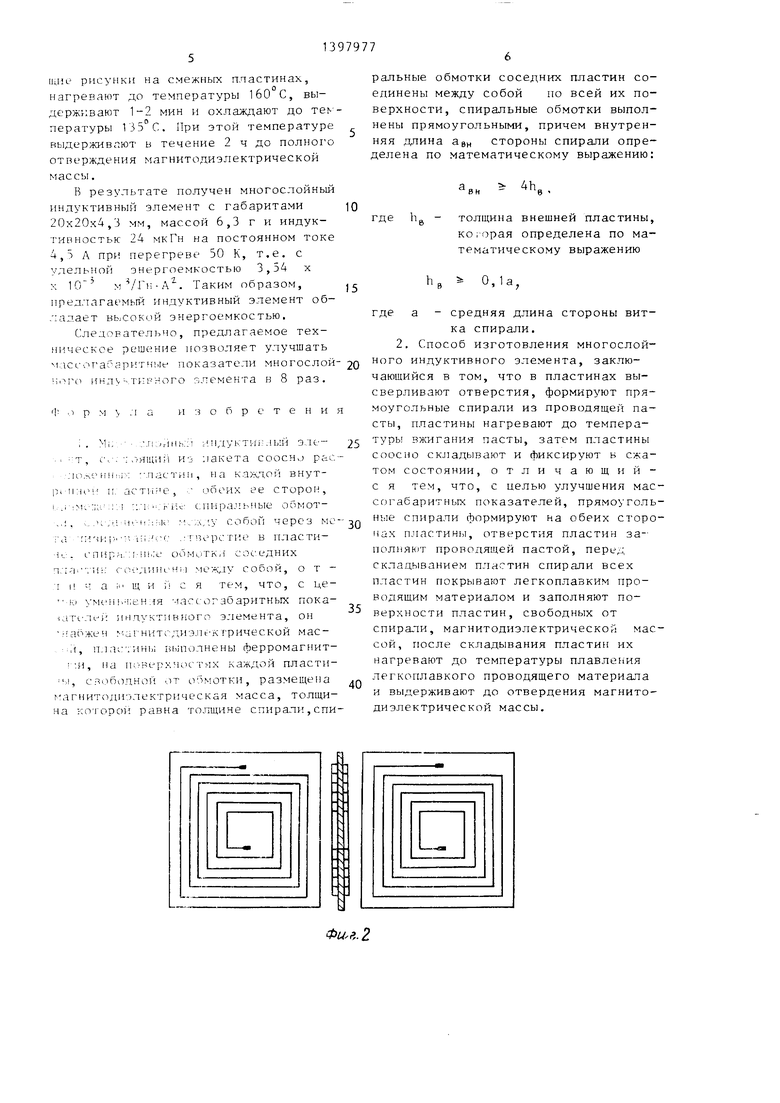

На ОИГ.1 изображен предлагаемый ; |,чогослойный индуктивный элемент , -Tipt-з; на фиг. 2 - внутренняя чегиая ,. I..; .тин а; j- a фиг.З - внутренняя не- :, .-ая пластина; на фи1 ,- - BHCiiniiie .я 1 1- рхняя нечетная пластины; -Jinr.: - iiiiuiDiiHa верхняя четная

созданных токами в соседних спиралях и, как следствие, их взаимная компен- сапия. Указанное обстоятел1 ство позволяет зт1ачительно уменьшить толщины внутренних пластин без уменьшения индуктивности многослойного индуктивного элемента.

Ячя того, чтобы уменьшить сопротивление сердечника магнитному потоку, проводится заполнение пустот маг- нитодиэдектрич5.кой масс(-ж и формируется керн сердечника, который равен длине внутреи 1ей стороны спирали, определяемой rui выражению

4h

в

(3)

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНДУКЦИОННАЯ ПАЙКА НЕОРГАНИЧЕСКИХ ПОДЛОЖЕК | 2012 |

|

RU2638070C2 |

| БЕССВИНЦОВАЯ ФОЛЬГА ПРИПОЯ ДЛЯ ДИФФУЗИОННОЙ ПАЙКИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2765104C2 |

| КОМПОЗИЦИЯ И ПОКРЫТИЕ ДЛЯ ПОГЛОЩЕНИЯ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ | 2024 |

|

RU2836087C1 |

| МЕЖСЛОЙНОЕ СОЕДИНЕНИЕ В ПЕЧАТНЫХ ПЛАТАХ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2009 |

|

RU2439866C2 |

| Способ изготовления керамических плат для СВЧ монолитных интегральных схем | 2022 |

|

RU2803667C1 |

| РАДИОПОГЛОЩАЮЩИЙ МАТЕРИАЛ | 2014 |

|

RU2570003C1 |

| Способ изготовления индуктивного элемента | 1984 |

|

SU1191960A1 |

| Катушка индуктивности | 1991 |

|

SU1819357A3 |

| Симметричная щелевая линия передачи сигнала СВЧ- и КВЧ-диапазонов | 2022 |

|

RU2789795C1 |

| НОВАЯ КОНЦЕПЦИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2013 |

|

RU2585888C2 |

Изобретение относится ; эл1:ктро- технике и может быть использовяьо в изготовлении трансформаторов и дпос- селей для микроэлектронной аппаратуры. Цель изобретения состой в улучшении массогабаритных показателей. Устройство состоит из набора п ферромагнитных пластин: внешних 1 и 2 и внутренних 3. На поверхности внутренних FLiacTHH с двух сторон расположены прямоугольные спирали 5 из проводящего материала, которые соединены через отверстия 4 в ферромагнитных слоях. На поверхностях каждой пластины, свободной от обмотки, размещена магнитодиэлектрическая масса 6, толщина которой равна толщине спирали. На внешних пластинах проводящий и магнитодиэлектрический материал нанесен с одной стороны. Спирали соседних пластин соединены между собой по всей поверхности, внутренняя длина стороны сиирали а выражению а ВЦ 4h, определена по где hg - толви (% щина внешней пластины, которая определена по выражению hg 0,1а, где а - средняя длина стороны витка спи- р али. 2 с.п. ф-лы, 5 ил. (Л

.гг: ПЛОСКОЙ спиральной 1.:т1М:: ПС : ;i ., .lor-ieшейной - рро- .ги ;1тными чрочлпаемостью щ, и , i,; : я -1 |И :

. - ,,1 ин -мина стороны витка спирали; Ь - гс чшииа ннешних ферромагнитнь х пл астин ,

|-ро;чт;п - -in Г -асиитная .:оонипаемос .Чз c;:i. 4 :;..: :., :н;к; й спиральнсп ка- , -г- /. 1 :тв---чтч -значительно при- : .ii-i , lie ;а ;;jiii. i- :-iaiM.;iT.. про ,rCM:iC чс рс-чагнитяых пластин,

ii, , . icrc 1 i нмчес F- iiM VAj;i c

И Г ;,: . , ; , ;-; пласл ипм р-:;--м 1 ; .: .1а ц:1на выОтграется из ус. юIH К ;iic. v4inpa,ini } r-iHor :Cj4; i MO ;

ii. м:-:, п Tcvcii, прс ггч-:а:(1:цие 1 ним, зда;ог в L . ixi.eur аке магапп сопчси, чогоряс , в основном, про -,.:;1..т ii:- -чютних гч :.-1..-а Инах. На вну;

м;р;-; ., i , ,,i ,; CrtHT vie i С HC-riJe40

- ..

0

0

6И

- длина внутренней стороны спирали.

Это позволяет получить эффективную плошадь керна, равную или бочыле пффективной ш-ющади в1;ешней гипасти- . ( друг oil стороны, так ие призна |;и, обс.чужи. апие пу. ож.- дягд - :-: пи- ра,Ч1 й, соединение их всей поверхно- сту.н; приводит к сниже};ию coiipoi n B.iio- ния Ч|)оводников электрическому току.

Все это в п-риводит к поиъпие- ник; .( { инд,уктирного элемег та т. ., -/меныкастся г;ерсг-рев, возрастает и;-;-- ду к-Г1 вност1,, улучшаются массо абарит- ;1ь:е оказаге:п1.

М 1огослойный индуктигэный. : псмент осто; г из ) }П-1жней i и зёрх- е-; 2 п.ластин, внутренних чет}Г;,х и ных пластин 3, в которых прос:ерлечы отверстия 4, прямоугольных спиралей 5, магнитодиэлектрической массы 6, контактных плош;адок 7.

Многослойный индуктивный элемент офит-.Т) состоит из внешних нижней 1 ч верхнеГ 2 пластин, изготовленньЕ 1-:з ферромагнитного материала, например, |-п1кечь-цинкового феррита, Т(7л-- ii;- г-лас-рин Ь. выбипае-к я из ус- :товня

Ь, - и,1а,

де li - .ина внекпей 1 ласт -;ны; 1 - л- чляя длина стор 1-Ч вит - ка , которая раз-- меигается на одной стороне внешних пластин,

Межт;у гшецгними нижней и верхмеГ) пласт1-п ;1ми п многослойном индуктиь- ном тчемсчте располагаются внутре - i-iTin,u- фиг, 2) ч почетные (фи ,1))

пластины 3, на поверхности которых с двух сторон размещены спирали, соединенные межд-/,у собой через отверстия 4 последовательно согласно,

Внутренние пластины выполнены из ферромагнитного материала, напри-мер никель-цинкового феррита, их толщина выбирается минимальной из условий прочности. Спирали 5, контак- тные площадки 7, заполнение отверстий 4 выполняются проводящим материалом, например палладиево-серебря- ной пастой, покрытой припоем. Внутренняя длина стороны спирали а выбирается из условия (3). На оставшуюся часть пластин размещается маг- нитодиэлектрическая масса 6, высота которой равна высоте проводящего материала. Соединения между пластина- ми производятся всей понерхностью проводящей спирали с изменением направления закручивания ее на ISO,

Технологические операции идут в следующей последователт-чос ги .

На внутренних ферромагнитных пластинах 3 высверливают отверстия +, заполняют их проводящей палладиево- серебрянор пастой, наносят с двух сторон спирали 4 из проводящий па- сты, а на внеш1тие ферромагнитные пластины 1 и 2 наносят спирали 5 и контактные площадки 7 с одной стороны. Затем пасты, нанесенные на пчастинь, вжигают, облуживают легкоплавким пр водящим материалом (припоем).

После обл живания пространстнс) между спиралями и до краев пластины заполняют магнитодиэлектрической пас сой, содержаи1ей, например, мелкодис- персный порошок никель-цинкового феррита и связующи материал, на высоту проБОдящег1; материапа. При выборе пр припоя и связующего материала в маг- нитодизлектрическгой массе н.. обходи- МО, чтобы температура плавления припоя и отверждения связующего материала были близки.

Затем пластины складывают и много спойныи индуктивный элемент, нагрела ют ло температуры плавления припоя. При этом оплавляс-тся припой, нанесрн нь/й на спирали, и так как ме;еду пла- спирали соприкасаются всеми частями поверхности, то таклм обрл- зом происходит соеди}1оние спи)алсi и образование обмотки nH yKTHs-iji . j o элемента. При же тем:1ерату)р начинается отверж;1(- Ние. магчтиди ..-ктрической массы. Выдерживают индуктивный элемент при температуре полимеризации (поликонденсации) связующего материала до полного отверждения магнитодиэлектрической массы.

П р и м е р. Многослойный индуктивный элемент выполнен на пластинах из феррита марки М400НН, размер пластин 20x20 мм. Толщина внешних пластин выбрана из условия (2) и равной 1,3 мм для случая, когда внешняя длина стороны витка спирали составляла 19 мм, л внутренняя сторона спирали 6 мм, ири этом выполняется условие , 3)

6 мм fc 4-1,3 мм 5,:

мм.

что гарантирует оптимальный магнитный режим во всех частях магнитопро- гзода.

Многослойный индуктивный элемент содержит верхнюю и нижнюю пластины, размеры которых 20x20x1,3 мм, и три внутренние пластины, две из которых четные и одна нечетная. Размер внутренних пластин 20x20x0,3 мм. Толщина выбранных пластин выбрана из Соображения механической прочности, вытекающей из условий технологии изготовления индуктивных элементов. На всех пластинах выполнены проводящие спирали и технологические отверстия. Ширина проводников 1 мм, расстояние между соседними проводниками 0,5 мм, размеры контактных площадок 1,5x1,5 мм. На каждой пластине выполнено по 4 витка. Конфигурая спирали на верхней пластине выполнена по фиг.5, на нижней пластине - по фиг.4, на четных пластинах - по фиг. и на нечетной пластине -по фиг.З. Выполнение спира тей включало следующие операции: нанесение методом сеткогра фии палладиево-серебряной пасты, вжи гание пасты при температуре 780 с. Далее пластины с нанесенными рисунками погружали в расплавленный припой типа ПОСК 50-18 с температурой плавления 155i5°C. После облуживания пространство между спиралями заполнили магнитодиэлектрической массой, разогретой до 70 С и содержащей 70 мае . % порошка феррита 400п Н и 30 мае./, эпоксидной смолы ЭЛ-20 с отвердителем триэтаноламином. Затем пластины уклалывают друг на лруга (фи1 .1), совмещая при этом проводя1дие рисунки на смежных пластинах, нагревают до температуры 160 С, выдерживают

1-2

-О

мин и охлаждают до теь пературы . При этой температуре выдерживают в течение 2 ч до полного отверждения магнитодиэлектрической массы.

В результате получен многослойный индуктивный элемент с габаритами 20x20x4,3 мм, массой 6,3 г и индук- тивностьк 24 мкГн на постоянном токе 4,3 л при перегреве 50 К, т.е. с удельной энергоемкостью 3,54 х X 10 м Г1;-А . Таким образом, предлагаемый индуктивный элемент об- .апает высокой энергоемкостью.

СледоЕател 1Но, предлагаемое техническое решение позволяет улучшать

1ссогабаритн1,1е показатели многослой- 20 ° индуктивного элемента, заклю го инл тиь ного элемента в 8 раз.

чающийся в том, что в пластинах высверливают отверстия, формируют пря моугольные спирали из проводящей па сты, пластины нагревают до температуры вжигания пасты, затем пластины соосно складывают и фиксируют в сжа том состоянии, отличающий с я тем, что, с целью улучшения ма согабаритных показателей, прямоугол ные спирали формируют на обеих стор нах пластины, отверстия пластин заПОЛНЯН1Т проводящей пастой, перед складыванием пластин спирали всех пластин покрывают легкоплавким проводящим материалом и заполняют поверхности пластин, свободных от спирали, магнитодиэлектрической ма сой, после складывания пластин их нагревают до температуры плавления легкоплавкого проводящего материала и выдерживают до отвердения магнито диэлектрической массы.

р м

и 3 о б р с т е н и я

25

::;ь г и сп1-1ральиые OCIKOT- HI-I :-.-,| :i.:.A,iy собой через М :1 iii: i. .: тг;о в пласти- . обмотк, сос едних п/га ; и-; foe/uuii-Hi i между собой, о т - I ч а i щ и 1 с я тем, что, с це- KI ум1Ч11, 1:ен ля --ьчсс-огабаритных пока- 1;пч-. янпуктивяого э.чемента, он . абжеч aIннтг; ;иэ. грической мас- л, пла :ины В1)толнены ферромагнит- :и, на пг. Нерхчсн тях каждой пласти- :., сл .збодной от 11 3мотки, размещена Г агнит(1иолектрическая масса, толщина KO i opoi равна толщине спирали, спи

,.2

ральные обмотки соседних пластин соединены между собой по всей их поверхности, спиральные обмотки выполнены прямоугольными, причем внутренняя длина авн стороны спирали определена по математическому выражению:

4h

в

где

h. толщина внешней пластины, которая определена по математическому выражению

0,1а,

а

средняя длина стороны витка спирали. Способ изготовления многослойчающийся в том, что в пластинах высверливают отверстия, формируют прямоугольные спирали из проводящей пасты, пластины нагревают до температуры вжигания пасты, затем пластины соосно складывают и фиксируют в сжатом состоянии, отличающий - с я тем, что, с целью улучшения мас- согабаритных показателей, прямоугольные спирали формируют на обеих сторонах пластины, отверстия пластин за ПОЛНЯН1Т проводящей пастой, перед складыванием пластин спирали всех пластин покрывают легкоплавким проводящим материалом и заполняют поверхности пластин, свободных от спирали, магнитодиэлектрической массой, после складывания пластин их нагревают до температуры плавления легкоплавкого проводящего материала и выдерживают до отвердения магнитодиэлектрической массы.

fJiiTTifnt:

Редэкт ОГ I. Гратчлло

. S

с Of 1 .iliH Tt .Lb Ф . flfpFiUHa

Тс Хрел Л.07; 1ЙньжКорректор М.Пожо

Типаж . ч6

BHIui lii 1 с1судар( гве;;1и Г 1 комитета СССР

по д( лам н ктбгл,елч :; и откр1мтий , Москва. Ж-;о, Pav;;u:KnH наб,, д. 4/5

Фиг.З

ife

mL i u

Lbr

.

1одпис ное

| Катушка индуктивности | 1982 |

|

SU1267490A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ НАНОСТРУКТУРИРОВАНИЯ ДВУХФАЗНЫХ И МНОГОФАЗНЫХ СПЛАВОВ | 2008 |

|

RU2379229C1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1988-05-23—Публикация

1986-07-23—Подача