Изобретение относится к новой концепции высокотемпературной пайки, к промежуточному продукту для соединения и/или нанесения покрытия посредством высокотемпературной пайки. Настоящее изобретение относится также к многослойному промежуточному продукту, к сборному промежуточному продукту, к способу высокотемпературной пайки, к паяному продукту, полученному данным способом, к применению промежуточного продукта, к продукту с предварительно нанесенным тугоплавким припоем, к смеси и к краске.

Предпосылки

Сегодня имеются различные способы соединения для соединения вместе сплавов, имеющих высокие температуры плавления. Под высокой температурой подразумевается температура плавления выше чем 900°C. Одним из общепринятых способов, которые используют, является сварка. Сварка относится к способу, в котором основной материал плавится с дополнительным материалом или без него, т.е. к созданию литого продукта посредством плавления и повторного затвердевания. Другим способом соединения является высокотемпературная пайка. В процессе высокотемпературной пайки к основному материалу добавляют тугоплавкую присадку и тугоплавкая присадка плавится в течение процесса при температуре выше 450°C, т.е. образуя жидкую межфазную поверхность раздела при температуре ниже, чем температура ликвидуса основного материала, подлежащего соединению. При высокотемпературной пайке жидкая межфазная поверхность раздела должна иметь хорошую смачиваемость и текучесть. Низкотемпературная пайка представляет собой процесс, при котором две или более металлические детали соединяют посредством плавления и натекания присадочного металла, т.е. легкоплавкого припоя в соединение, причем легкоплавкий припой имеет меньшую температуру плавления, чем обрабатываемое изделие. При высокотемпературной пайке присадочный металл плавится при более высокой температуре, чем легкоплавкий припой, но обрабатываемое металлическое изделие не плавится. Различие между низкотемпературной пайкой и высокотемпературной пайкой основывается на температуре плавления присадочного припоя. Температура 450°C обычно используется как точка практического разграничения между низкотемпературной пайкой и высокотемпературной пайкой.

При высокотемпературной пайке тугоплавкую присадку наносят в соприкосновение с зазором или промежутком между основным материалом, подлежащим соединению. В процессе нагревания тугоплавкая присадка плавится и заполняет зазор, подлежащий соединению. В процессе высокотемпературной пайки существуют три основные стадии, причем первая стадия называется физической стадией. Физическая стадия включает в себя смачивание и растекание тугоплавкой присадки. Вторая стадия обычно происходит при заданной температуре соединения. В течение этой стадии осуществляется взаимодействие твердое тело - жидкость, которое сопровождается значительным переносом массы. Объем основного материала, который непосредственно соприкасается с жидким присадочным металлом, как растворяется в жидком присадочном металле, так и реагирует с ним на этой стадии. Одновременно небольшое количество элементов из жидких фаз проникает в твердый основной материал. Это перераспределение компонентов в области соединения приводит к изменениям состава присадочного металла, а иногда к наступлению затвердевания присадочного металла. Последняя стадия, которая перекрывает вторую, характеризуется образованием конечной микроструктуры соединения и продолжается в течение затвердевания и охлаждения соединения.

Способ, тесно связанный со сваркой и высокотемпературной пайкой, представляет собой диффузионную высокотемпературную пайку (DFB), также называемую соединением в исчезающей жидкой фазе (TLP) или активированным диффузионным соединением (ADB). Иногда упоминается диффузионное соединение, но диффузионное соединение относится к диффузионной высокотемпературной пайке или к диффузионной сварке и теперь диффузионное соединение считается нестандартным термином.

Диффузионная высокотемпературная пайка (DFB), соединение в исчезающей жидкой фазе (TLP) или активированное диффузионное соединение (ADB) является процессом, который сращивает или соединяет металлы посредством их нагревания до надлежащей температуры высокотемпературной пайки, при которой как предварительно размещенный присадочный металл будет плавиться или перетекать под влиянием капиллярного притяжения, так и жидкая фаза будет образовываться на месте между двумя поверхностями, находящимися в соприкосновении друг с другом. В любом случае присадочный металл диффундирует в основной материал до тех пор, пока физические и механические свойства соединения не станут почти идентичными свойствам основного металла. Два определяющих аспекта DFB, TLP или ADB являются такими:

- жидкость должна быть образована и стать активной в области соединения; и

- должна происходить существенная диффузия элементов присадочного металла в основной материал.

Способы получения соединения близкого или такого же, как соединение, полученное при использовании DFB, TLP или ADB, но имеющего преимущество высокотемпературной пайки, например, имеющего возможность запаивать большие зазоры и т.п., посредством применения технологии высокотемпературной пайки и тугоплавких присадок раскрыты в WO 2002/38327, WO 2008/060225 и WO 2008/060226. При применении тугоплавкой присадки, т.е. тугоплавкого припоя с составом, близким к основному материалу, но с добавленным понижающим температуру плавления компонентом, например, кремнием и/или бором, и/или фосфором. При этом паяное соединение будет иметь состав, близкий к основному материалу после высокотемпературной пайки, поскольку тугоплавкая присадка имела состав, сходный с основным материалом, при этом тугоплавкая присадка смешивается с основным материалом благодаря растворению основного материала, и понижающие температуру плавления компоненты диффундируют в основной материал.

Существует множество причин для выбора определенного способа соединения, такие как стоимость, производительность, безопасность, скорость и свойства соединенного продукта. Родственные E-модули будут уменьшать риск высоких напряжений в материале с более высоким E-модулем, когда материал загружается. Если коэффициент теплового расширения аналогичен, результатом будет уменьшение термически вызванных напряжений. Если электрохимический потенциал аналогичен, результатом будет уменьшение риска коррозии.

Применение присадок, т.е. сплавов, при соединении основных металлов представляет собой усложненный процесс. Присадка должна иметь форму, которую можно было бы наносить на основной металл до нагрева. Обычно присадки представляют собой частицы, соответственно получаемые посредством сверхтонкого измельчения, но присадки также могут быть в форме фольги, полученной посредством "формования из расплава", т.е. быстрого затвердевания (RS). Говоря о RS, с помощью RS можно получать только ограниченное число составов. Число составов, которые могут быть изготовлены в виде частиц, т.е. порошка, значительнее, а обычное получение порошков осуществляют с помощью сверхтонкого измельчения. Когда присадки находятся в форме порошков, тогда их часто смешивают со связующими для образования пасты, которая может быть нанесена на основной металл любым подходящим образом. Получение фольги или получение порошков для сплавов являются усложненными процессами, и, вследствие этого, дороги. Когда используют порошки, порошки наносят в подходящей форме пасты, как упомянуто выше, это добавит дополнительный этап в процесс, поскольку паста должна быть смешена со связующими и другими компонентами, которые являются практически значимыми для свойств пасты. В обоих способах осуществляют большой объем работ для получения правильной формы, свойств, внешнего вида и состава присадки перед плавлением и соединением. Следовательно, одной из целей изобретения является уменьшение числа этапов процесса при соединении основных металлов. Другой целью является упрощение соединения основных металлов и, тем самым, уменьшение затрат.

Если это возможно, при выборе тугоплавких присадок выгодным является состав, близкий к основному материалу, поскольку основной материал выбран для целей назначения изделия. Если бы это было возможно и затраты были неограниченными, лучше всего было бы разработать одну тугоплавкую присадку для каждого основного материала. Следовательно, другой целью изобретения является уменьшение необходимого числа тугоплавких присадок.

Изобретение

Следовательно, настоящее изобретение предлагает решение технических проблем и целей посредством новой и изобретательской концепции высокотемпературной пайки. Первый аспект относится к смеси для высокотемпературной пайки соединений в изделиях из основных металлов и/или для нанесения покрытий на изделия из основных металлов, при этом основной металл имеет температуру солидуса выше 1040°C. Смесь содержит бор и кремний, при этом бор выбирают из источника бора, а кремний выбирают из источника кремния. Смесь содержит бор и кремний в соотношении бора к кремнию в диапазоне от примерно 3:100 масс./масс. до примерно 100:3 масс./масс., и данная смесь также содержит по меньшей мере одно связующее, выбранное из группы, состоящей из растворителей, воды, масел, гелей, лаков, олифы, связующих на основе мономеров и/или полимеров.

В качестве примера, соотношение бора и кремния в смеси может быть в диапазоне от примерно 5:100 масс./масс. до примерно 1:1 масс./масс. Согласно другому примеру, соотношение бора и кремния в смеси может быть в диапазоне от примерно 1:10 масс./масс. до примерно 7:10 масс./масс. Согласно дополнительному примеру, смесь может иметь соотношение бора к кремнию в диапазоне от примерно 15:100 масс./масс. до примерно 4:10 масс./масс. Соотношения являются массовыми.

В соответствии с одним из примеров, смесь предназначается для высокотемпературной пайки соединений в изделиях из основных металлов и/или для нанесения покрытий на изделия из основных металлов, при этом основной металл имеет температуру солидуса выше 1040°C. Смесь содержит бор и кремний, при этом бор выбирают из источника бора, а кремний выбирают из источника кремния. Смесь содержит бор и кремний в соотношении бора к кремнию в диапазоне от 1:10 масс./масс. до примерно 7:10 масс./масс., и при этом смесь также содержит одно связующее, являющееся лаком или гелем.

В качестве другого примера можно привести смесь для высокотемпературной пайки соединений в изделиях из основных металлов и/или для нанесения покрытий на изделия из основных металлов, при этом основной металл имеет температуру солидуса выше 1040°C. Смесь содержит бор и кремний, бор выбирают из источника бора, а кремний выбирают из источника кремния. Смесь содержит бор и кремний в соотношении бора к кремнию в диапазоне от примерно 3:100 масс./масс. до примерно 100:3 масс./масс., и при этом смесь также содержит по меньшей мере одно связующее, выбранное из сложных полиэфиров, полиэтилена, полипропилена, акриловых полимеров, (мет)акриловых полимеров, поливинилового спирта, поливинилацетата, полистирола.

Примеры размера частиц для смеси, содержащей бор и кремний, в которой бор выбирают из источника бора, и в которой кремний выбирают из источника кремния, могут содержать частицы, имеющие размер частиц менее чем 250 мкм. В другом примере размер частиц может быть менее чем 160 мкм. В дополнительном примере размер частиц может быть менее чем 100 мкм. В дополнительном примере размер частиц может быть менее чем 50 мкм.

Смесь бора и кремния может быть любым типом смеси между бором и кремнием. Бор может быть источником бора. Примерами источников бора могут быть бор, B4C, B4Si, NiB и FeB. Кремний может быть источником кремния. Примерами источника кремния могут быть кремний, FeSi, SiC и B4Si.

В соответствии с дополнительным примером, смесь предназначается для высокотемпературной пайки соединений в изделиях из основных металлов и/или для нанесения покрытий на изделия из основных металлов, при этом основной металл имеет температуру солидуса выше 1040°C. Смесь содержит бор и кремний. Смесь содержит бор и кремний в соотношении бора к кремнию в диапазоне от 1:10 масс./масс. до примерно 7:10 масс./масс., и при этом смесь также содержит одно связующее, являющееся лаком или гелем.

В качестве дополнительного примера, смесь также может содержать порошки основного металла, имеющего температуру солидуса выше 1040°C.

В качестве примера, смесь может быть краской. Краска содержит бор и кремний в соотношении бора к кремнию в диапазоне от 1:10 масс./масс. до примерно 7:10 масс./масс., и при этом смесь также содержит одно связующее, являющееся лаком.

В качестве дополнительного примера, смесь может быть краской. Краска содержит бор и кремний в соотношении бора к кремнию в диапазоне от 1:10 масс./масс. до примерно 7:10 масс./масс. Краска содержит частицы, имеющие размер частиц менее чем 50 мкм, и по меньшей мере одно связующее может быть выбрано из сложных полиэфиров, полиэтилена, полипропилена, акриловых полимеров, (мет)акриловых полимеров, поливинилового спирта, поливинилацетата, полистирола.

Второй аспект относится к промежуточному продукту для соединения и/или нанесения покрытия посредством высокотемпературной пайки. Промежуточный продукт содержит пластины и/или детали изделий из основного металла, имеющего температуру солидуса выше 1040°C. Промежуточный продукт содержит также по меньшей мере часть основного металла, имеет поверхностный слой смеси, при этом смесь содержит бор (B) и кремний (Si), причем бор выбирают из источника бора, а кремний выбирают из источника кремния. Бор и кремний в смеси находятся в соотношении бора к кремнию в диапазоне от примерно 3:100 масс./масс. до примерно 100:3 масс./масс. (масса к массе).

Новая концепция высокотемпературной пайки обеспечивает, например, соединения, которые получают с помощью тугоплавкого припоя, при этом тугоплавкий припой образуется в процессе плавления основного металла и смеси бора и кремния. Тугоплавкий припой в расплавленной форме переносится под действием капиллярных сил в область соединения главным образом из соседних областей. Температура для концепции высокотемпературной пайки составляет выше 900°C, т.е. выше точки разграничения между низкотемпературной пайкой и высокотемпературной пайкой. Образованный тугоплавкий припой представляет собой сплав, который имеет, кроме элементов основного металла, элементы, понижающие температуру ликвидуса. Следовательно, тугоплавкий припой имеет температуру ликвидуса ниже, чем основной сплав.

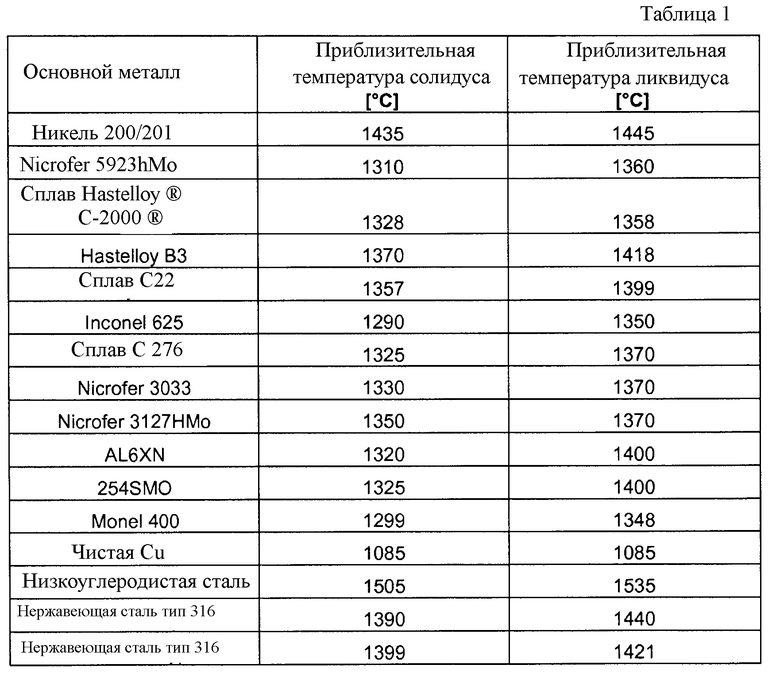

Основной металл представляет собой сплав, содержащий элементы, такие как железо (Fe), хром (Cr), никель (Ni), молибден (Mo), марганец (Mn), медь (Cu), и т.п. В соответствии с одним примером, основной металл может быть выбран из группы, состоящей из сплавов на основе железа, сплавов на основе никеля, сплавов на основе хрома и сплавов на основе меди. Примеры таких сплавов находятся в списке в таблице 1, основные металлы не ограничиваются этим списком и являются лишь примерами возможных основных металлов.

В соответствии с одним примером, промежуточный продукт содержит пластины и/или детали изделий из основного металла, имеющего температуру солидуса выше 1040°C. Промежуточный продукт содержит также по меньшей мере часть основного металла, имеет поверхностный слой смеси, причем смесь содержит бор (B) и кремний (Si), при этом бор выбирают из источника бора, а кремний выбирают из источника кремния. Бор и кремний в смеси находятся в соотношении бора к кремнию в диапазоне от примерно 5:100 масс./масс. до примерно 1:1 масс./масс. Основной металл может быть выбран из группы, состоящей из сплавов на основе железа, сплавов на основе никеля, сплавов на основе хрома и сплавов на основе меди.

В соответствии с дополнительным примером, промежуточный продукт может содержать пластины и/или детали изделий из основного металла, имеющего температуру солидуса выше 1040°C. Промежуточный продукт содержит также по меньшей мере часть основного металла, имеет поверхностный слой смеси, причем смесь содержит бор (B) и кремний (Si), при этом бор выбирают из источника бора, а кремний выбирают из источника кремния. Бор и кремний в смеси находятся в соотношении бора к кремнию в диапазоне от примерно 5:100 масс./масс. до примерно 1:1 масс./масс. Смесь может содержать одно связующее, являющееся лаком или гелем. Основной металл может быть выбран из группы, состоящей из сплавов на основе железа, сплавов на основе никеля, сплавов на основе хрома и сплавов на основе меди.

В соответствии с одним примером, промежуточный продукт может содержать пластины и/или детали изделий из основного металла, имеющего температуру солидуса выше 1040°C, при этом основной металл может содержать от примерно 15 до примерно 22 масс. % хрома, от примерно 8 до примерно 22 масс. % никеля, от примерно 0 до примерно 3 масс. % марганца, от примерно 0 до примерно 1,5 масс. % кремния, необязательно от примерно 1 до примерно 8 масс. % молибдена, а остаток представляет собой железо, все проценты представляют собой массовые проценты. Промежуточный продукт также содержит по меньшей мере часть основного металла, имеет поверхностный слой смеси, причем смесь содержит бор (B) и кремний (Si), при этом бор выбирают из источника бора, а кремний выбирают из источника кремния. Бор и кремний в смеси находятся в соотношении бора к кремнию в диапазоне от примерно 3:100 масс./масс. до примерно 100:3 масс./масс. (масса к массе).

В соответствии с другим примером, промежуточный продукт может содержать пластины и/или детали изделий из основного металла, имеющего температуру солидуса выше 1040°C, при этом основной металл может содержать от примерно 15 до примерно 22 масс. % хрома, от примерно 8 до примерно 22 масс. % никеля, от примерно 0,2 до примерно 3 масс. % марганца, от примерно 0,1 до примерно 1,5 масс. % кремния, необязательно от примерно 1 до примерно 8 масс. % молибдена, а остаток представляет собой железо, все проценты представляют собой массовые проценты. Промежуточный продукт содержит также по меньшей мере часть основного металла, имеет поверхностный слой смеси, причем смесь содержит бор (B) и кремний (Si), при этом бор выбирают из источника бора, а кремний выбирают из источника кремния. Бор и кремний в смеси находятся в соотношении бора к кремнию в диапазоне от 1:10 масс./масс. до примерно 7:10 масс./масс.

В соответствии с другим примером, основной металл может содержать от примерно 15 до примерно 22 масс. % хрома, от примерно 8 до примерно 22 масс. % никеля, от примерно 1 до примерно 3 масс. % марганца, от примерно 0,5 от примерно 1,5 масс. % кремния, необязательно от примерно 1 до примерно 8 масс. % молибдена, а остаток представляет собой железо.

В зависимости от того, какие используются сплавы, т.е. основные металлы, существуют различные основные металлы, имеющие разную температуру солидуса, т.е. температурную точку, при которой материал затвердевает. В соответствии с одним примером, температура солидуса основного металла может быть выше 1100°C. В соответствии с одним примером изобретения, температура солидуса основного металла может быть выше 1220°C. В соответствии с другим примером, температура солидуса основного металла может быть выше 1250°C. В соответствии с другой альтернативой изобретения, температура солидуса основного металла может быть выше 1300°C.

Согласно одному примеру, смесь, в соответствии со вторым аспектом, может иметь соотношение бора к кремнию в диапазоне от примерно 5:100 масс./масс. до примерно 1:1 масс./масс. В соответствии с другим примером, смесь может иметь соотношение бора к кремнию в диапазоне от примерно 1:10 масс./масс. до примерно 7:10 масс./масс. В соответствии с другим примером, смесь может иметь соотношение бора к кремнию в диапазоне от примерно 15:100 масс./масс. до примерно 4:10 масс./масс.

Смесь бора и кремния, в соответствии со вторым аспектом, может быть любым типом смеси бора и кремния. Бор может быть источником бора, который может быть выбран из группы, состоящей из бора, B4C, B4Si, NiB и FeB. Кремний может быть источником кремния, который может быть выбран из группы, состоящей из кремния, FeSi, SiC и B4Si.

Смесь, в соответствии со вторым аспектом, может содержать частицы, имеющие размер частиц менее чем 250 мкм. В соответствии с одной альтернативой, размер частиц может быть менее чем 160 мкм. В соответствии с другой альтернативой, размер частиц может быть менее чем 100 мкм. В соответствии с дополнительной альтернативой, размер частиц может быть менее чем 50 мкм.

В качестве примера смесь, в соответствии со вторым аспектом, может также содержать по меньшей мере одно связующее, выбранное из группы, состоящей из растворителей, воды, масел, гелей, лаков, олифы, связующих на основе, например, мономеров или полимеров. Связующее может быть выбрано из сложных полиэфиров, полиэтилена, полипропилена, акриловых полимеров, (мет)акриловых полимеров, поливинилового спирта, поливинилацетата, полистирола и т.д.

В соответствии с одним примером, промежуточный продукт может содержать пластины и/или детали изделий из основного металла, имеющего температуру солидуса выше 1040°C. Промежуточный продукт также содержит по меньшей мере часть основного металла, имеет поверхностный слой смеси, причем смесь содержит бор (B) и кремний (Si), при этом бор выбирают из источника бора, а кремний выбирают из источника кремния. Бор и кремний в смеси находятся в соотношении бора к кремнию в диапазоне от примерно 5:100 масс./масс. до примерно 1:1 масс./масс. Смесь может содержать одно связующее, являющееся лаком или гелем.

Поверхностный слой может быть нанесен в качестве порошка смеси или с помощью таких средств, как физическое осаждение из паровой фазы (PVD) или химическое осаждение из паровой фазы (CVD). Физическое осаждение из паровой фазы (PVD) представляет собой разнообразие осаждений в вакууме и является общим термином, используемым для описания любого из разнообразия способов осаждения тонких пленок посредством конденсации испаренной формы желаемого материала пленки на различные поверхности заготовок, например, на полупроводниковые пластины. Способ нанесения покрытий включает чисто физические процессы, такие как высокотемпературное вакуумное испарение с последующей конденсацией или бомбардировку распыленной плазмой, а не использование химической реакции на поверхности, которую следует покрыть, как при химическом осаждении из паровой фазы. Химическое осаждение из паровой фазы (CVD) представляет собой химический процесс, используемый для получения высокочистых и высококачественных твердых материалов. Процесс используют, например, в полупроводниковой промышленности для получения тонких пленок. В обычном процессе CVD пластина, например, подложка, подвергается действию одного или более летучих прекурсоров, которые реагируют и/или разлагаются на поверхности подложки с получением желаемого осажденного вещества. Зачастую также образуются летучие побочные продукты, которые удаляют с помощью газового потока через реакционную камеру.

В соответствии с одним примером, промежуточный продукт может содержать пластины и/или детали изделий из основного металла, имеющего температуру солидуса выше 1040°C. Промежуточный продукт также содержит по меньшей мере часть основного металла, имеет поверхностный слой смеси, причем смесь содержит бор (B) и кремний (Si), при этом бор выбирают из источника бора, а кремний выбирают из источника кремния. Поверхностный слой может быть нанесен в качестве порошка смеси. Бор и кремний в смеси находятся в соотношении бора к кремнию в диапазоне от примерно 5:100 масс./масс. до примерно 1:1 масс./масс. Смесь может содержать одно связующее, являющееся лаком или гелем.

В соответствии с одним примером, промежуточный продукт может содержать пластины и/или детали изделий из основного металла, имеющего температуру солидуса выше 1040°C. Промежуточный продукт также содержит по меньшей мере часть основного металла, имеет поверхностный слой смеси, причем смесь содержит бор (B) и кремний (Si), при этом бор выбирают из источника бора, а кремний выбирают из источника кремния. Поверхностный слой может быть нанесен в качестве порошка смеси. Бор и кремний в смеси находятся в соотношении бора к кремнию в диапазоне от 1:10 масс./масс. до примерно 7:10 масс./масс. Смесь может содержать одно связующее, являющееся лаком или гелем.

Основной металл по данному изобретению может иметь толщину <1 мм, т.е. пластины, имеющие толщину <1 мм. Когда основной металл имеет толщину <1 мм, тогда смесь может быть нанесена на основной металле в количестве менее чем 2,9 мг/мм2, предпочтительно в количестве менее чем 2,8 мг/мм2. Преимущество нанесения количества менее чем 2,9 мг/мм2, предпочтительно в количестве менее чем 2,8 мг/мм2, заключается в том, что это уменьшает или снижает риск прогорания пластин насквозь.

Основной металл по данному изобретению может иметь толщину ≥1 мм.

Третий аспект относится к промежуточному продукту, который может быть предварительно подвергнут высокотемпературной пайке таким образом, что на основной металл и поверхностный слой смеси воздействуют температурой выше, чем температура солидуса образованного тугоплавкого припоя, и ниже, чем температура солидуса основного металла. Слой тугоплавкого припоя образуется на основном металле на этапе предварительной высокотемпературной пайки. Тугоплавкий припой в поверхностном слое содержит смесь бора (B), кремния (Si) и основного металла.

Когда промежуточные продукты представляют собой пластины, поверхностный слой смеси может быть на одной стороне пластин, это одинарный поверхностный слой, или на обеих сторонах пластин, это двойные поверхностные слои. Пластины могут быть разрезаны, могут быть отформованы, могут быть отштампованы или подвергнуты воздействию сочетаний этих видов обработки до нанесения поверхностного слоя, после нанесения поверхностного слоя или после этапа предварительной высокотемпературной пайки.

Когда промежуточные продукты имеют другие формы, поверхностный слой из смеси может быть на одной стороне продукта, это одинарный поверхностный слой, или на двух сторонах продукта, это двойные поверхностные слои, или смесь может быть на нескольких сторонах продукта. Продукт может быть разрезан, может быть отформован, может быть отштампован или подвергнут воздействию сочетаний этих видов обработки до нанесения поверхностного слоя, после нанесения поверхностного слоя или после этапа предварительной высокотемпературной пайки.

Четвертый аспект относится к многослойному промежуточному продукту для высокотемпературной пайки. Многослойный продукт содержит пластины, которые укладывают, а поверхностные слои пластин находятся в соприкосновении как с основным металлом на пластине, так и с другим поверхностным слоем другой пластины. Пластины могут не иметь поверхностных слоев, могут иметь одинарные поверхностные слои, двойные поверхностные слои или их сочетания. Это означает, что многослойный продукт может иметь n-1 пластин с одинарным поверхностным слоем, а последняя пластина не имеет поверхностного слоя. Другим примером может быть наличие в середине одной или более пластин без поверхностных слоев, и уложены по обе стороны от этой средней пластины могут быть как пластины с одинарным поверхностным слоем, так и с двойными поверхностными слоями либо и те, и другие. Пластины могут быть предварительно подвергнуты высокотемпературной пайке. Пластины могут быть уложены несколькими различными способами.

Пятый аспект относится к сборному промежуточному продукту для высокотемпературной пайки, содержащему один или более промежуточных продуктов, при этом по меньшей мере один промежуточный продукт имеет толщину ≥1 мм, это тот случай, когда пластины толще чем 1 мм, или когда детали толще чем 1 мм, и при этом сборный промежуточный продукт имеет по меньшей мере один поверхностный слой в соприкосновении с деталями из основного металла или в соприкосновении по меньшей мере с одним поверхностным слоем детали до высокотемпературной пайки, и после высокотемпературной пайки получают паяное соединение в областях соприкосновения.

Шестой аспект также относится к многослойному паяному продукту или сборному паяному продукту, полученному высокотемпературной пайкой многослойного или сборного промежуточного продукта, при этом многослойный или сборный промежуточный продукт подвергают высокотемпературной пайке при температуре ниже 1250°C в печи в вакууме, в инертном газе, в восстановительной атмосфере или в их сочетаниях с образованием паяных соединений между многослойными пластинами или контактными поверхностями сборного промежуточного продукта. Образованный тугоплавкий припой образуется в процессе плавления основного металла и смеси, и тугоплавкий припой в расплавленной форме переносится под действием капиллярных сил в область соединения главным образом из соседних областей. В соответствии с другим примером, продукт может быть подвергнут высокотемпературной пайке при температуре ниже 1200°C. В соответствии с дополнительным примером, продукт может быть подвергнут высокотемпературной пайке при температуре выше 1100°C. В соответствии с дополнительным примером, продукт может быть подвергнут высокотемпературной пайке в диапазоне от примерно 1100°C до примерно 1250°C.

Седьмой аспект относится к способу высокотемпературной пайки продукта, при этом способ содержит следующие этапы:

(i) нанесение смеси на пластины и/или детали изделий из основного металла, имеющего температуру солидуса выше 1040°C, причем смесь содержит бор и кремний, бор выбирают из источника бора, а кремний выбирают из источника кремния, при этом смесь содержит бор и кремний в соотношении бора к кремнию в диапазоне от примерно 3:100 масс./масс. до примерно 100:3 масс./масс., предпочтительно в диапазоне от примерно 5:100 масс./масс. до примерно 1:1 масс./масс.;

(ii) получение промежуточного продукта;

(iii) необязательно, воздействие на полученный на стадии (ii) промежуточный продукт температурой выше, чем температура солидуса образованного тугоплавкого припоя, и ниже, чем температура солидуса основного металла, и образование слоя тугоплавкого припоя на поверхности основного металле на этапе предварительной высокотемпературной пайки;

(iv) сборка или укладка продукта с этапа (ii) или этапа (iii) с одним или более продуктами согласно этапу (ii) или этапу (iii), или сборка, или укладка продукта с одной или более деталями или пластинами, не имеющими смеси кремния и бора, и получение сборного продукта или многослойного продукта;

(v) высокотемпературная пайка сборного или многослойного продукта с этапа (iv) при температуре ниже 1250°C в печи в вакууме, в инертном газе, в восстановительной атмосфере или в их сочетаниях; и

(vi) получение паяного продукта.

В соответствии с примером, паяный продукт, полученный на этапе (vi), может быть обеспечен соединением (соединениями), полученным посредством образования тугоплавкого припоя в процессе плавления основного металла и смеси и переноса под действием капиллярных сил тугоплавкого припоя в расплавленной форме в область соединения (соединений) главным образом из соседних областей.

В соответствии с другим примером, температура солидуса основного металла может быть выше 1220°C. В соответствии с другой альтернативой изобретения, температура солидуса основного металла может быть выше 1250°C. В соответствии с дополнительной альтернативой изобретения, температура солидуса основного металла может быть выше 1300°C.

В соответствии с одним примером, полученный продукт может быть подвергнут высокотемпературной пайке при температуре ниже 1250°C. В соответствии с другим примером, продукт может быть подвергнут высокотемпературной пайке при температуре ниже 1200°C. В соответствии с дополнительным примером, продукт может быть подвергнут высокотемпературной пайке при температуре выше 1100°C. В соответствии с дополнительным примером, продукт может быть подвергнут высокотемпературной пайке при температуре в диапазоне от примерно 1100°C до примерно 1250°C.

Способ также может содержать то, что на этапе (iv) продукт припаивается к основному металлу, имеющему толщину ≥1 мм, или припаивается к основному металлу, имеющему толщину <1 мм, или припаивается к одному или более промежуточным продуктам в соответствии с данным изобретением.

Способ также может содержать то, что на этапе (ii) или этапе (iii) продукт разрезают, формуют, штампуют или подвергают воздействию сочетаний этих видов обработки, получая пластины, предпочтительно, пластины теплообменника или пластины реактора.

Способ также может содержать то, что полученный на этапе (ii) или этапе (iii) продукт представляет собой пластину, и что на этапе (iv) пластины укладывают, с получением теплообменника или пластинчатого реактора.

Способ также может содержать то, что полученный паяный продукт выбирают из группы, состоящей из теплообменников, пластинчатых реакторов, деталей реакторов, деталей сепараторов, деталей отстойников, деталей насосов, деталей клапанов и т.п.

Восьмой аспект относится к паяному продукту, полученному способом в соответствии с седьмым аспектом. Соединения паяного продукта получают посредством образованного тугоплавкого припоя, причем тугоплавкий припой образуется в процессе плавления из основного металла и смеси и перетекает в соединение из соседних областей, при этом элементы, найденные в тугоплавком припое, кроме элементов основных металлов, представляют собой Si, B и необязательно C, и при этом основной металл имеет температуру солидуса выше 1100°C.

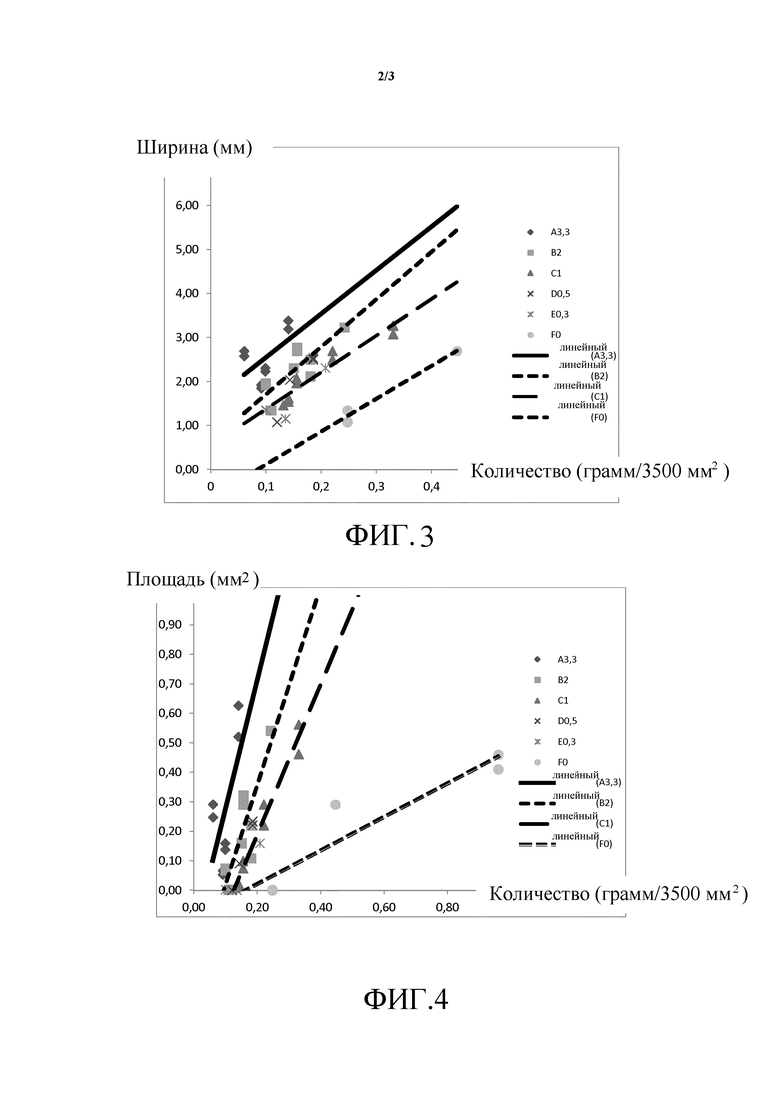

В паяном продукте, полученном с помощью данного способа, объем образованного тугоплавкого припоя вычисляют по следующей формуле, см. также фигуру 2:

Объем = общая площадь A × длина соединения,

Общая площадь A=((X-B)/2)×((X-B)/2)×tan α,

где A - общая площадь двух треугольников, X - общая ширина образованного соединения, B - часть образованного соединения, где объем образованного тугоплавкого припоя в центре соединения пренебрежимо мал, а высоту вычисляют посредством измерения угла α, который является углом между касательной к штампованной балке и основанием.

Девятый аспект относится к использованию промежуточного продукта для высокотемпературной пайки теплообменников, пластинчатых реакторов, деталей реакторов, деталей сепараторов, деталей отстойников, деталей насосов, деталей клапанов и т.п.

Десятый аспект относится к продукту, предварительно подвергнутому высокотемпературной пайке, для высокотемпературной пайки, содержащему пластины и/или детали изделий из основного металла, имеющего температуру солидуса выше 1040°C, при этом продукт, предварительно подвергнутый высокотемпературной пайке, получают посредством нанесения поверхностного слоя из смеси на пластины и/или детали изделий из основного металла, при этом смесь содержит бор и кремний, бор выбирают из источника бора, а кремний выбирают из источника кремния, причем смесь содержит бор и кремний в соотношении бора к кремнию в диапазоне от примерно 3:100 масс./масс. до примерно 100:3 масс./масс., предпочтительно в диапазоне от примерно 5:100 масс./масс. до примерно 1:1 масс./масс., при этом на основной металл и поверхностный слой воздействуют температурой выше, чем температура солидуса образованного тугоплавкого припоя и ниже, чем температура солидуса основного металла, а слой тугоплавкого припоя получают на поверхности пластин и/или деталей изделий из основного металла.

Настоящее изобретение относится также к смеси для высокотемпературной пайки соединений основных металлов и для нанесения покрытий на основные металлы, при этом основной металл имеет температуру солидуса выше 1040°C, и смесь содержит бор и кремний, причем бор выбирают из источника бора, а кремний выбирают из источника кремния. Смесь содержит бор и кремний в соотношении бора к кремнию в диапазоне от примерно 3:100 масс./масс. до примерно 100:3 масс./масс., предпочтительно в диапазоне от примерно 5:100 масс./масс. до примерно 1:1 масс./масс. В соответствии с одной альтернативой, смесь также может содержать порошки основного металла, имеющего температуру солидуса выше 1040°C. Смесь в краске может содержать частицы, имеющие размер частиц <50 мкм.

Основной металл по данному изобретению представляет собой сплав, содержащий элементы, такие как железо (Fe), хром (Cr), никель (Ni), молибден (Mo), марганец (Mn), медь (Cu) и т.п. В соответствии с одной альтернативой, основной металл может быть выбран из группы, состоящей из сплавов на основе железа, сплавов на основе никеля, сплавов на основе хрома и сплавов на основе меди.

Настоящее изобретение относится также к краске, содержащей смесь бора и кремния, при этом бор выбирают из источника бора, а кремний выбирают из источника кремния, причем смесь содержит бор и кремний в соотношении бора к кремнию в диапазоне от примерно 3:100 масс./масс. до примерно 100:3 масс./масс., предпочтительно в диапазоне от примерно 5:100 масс./масс. до примерно 1:1 масс./масс., и необязательно порошки из основного металла, имеющего температуру солидуса выше 1040°C, при этом данная краска также содержит по меньшей мере одно связующее, выбранное из группы, состоящей из растворителей, воды, масел, гелей, лаков, олифы, связующих на основе мономеров и/или полимеров.

В соответствии с альтернативой, связующее может быть выбрано из сложных полиэфиров, полиэтилена, полипропилена, акриловых полимеров, метакриловых полимеров, поливинилового спирта, поливинилацетата, полистирола.

Другие варианты осуществления и альтернативы определяются формулой изобретения.

В дальнейшем изобретение будет описано с использованием фигур 1-6. Рисунки предназначены для целей демонстрации данного изобретения и не предназначены для ограничения его объема.

Краткое описание чертежей

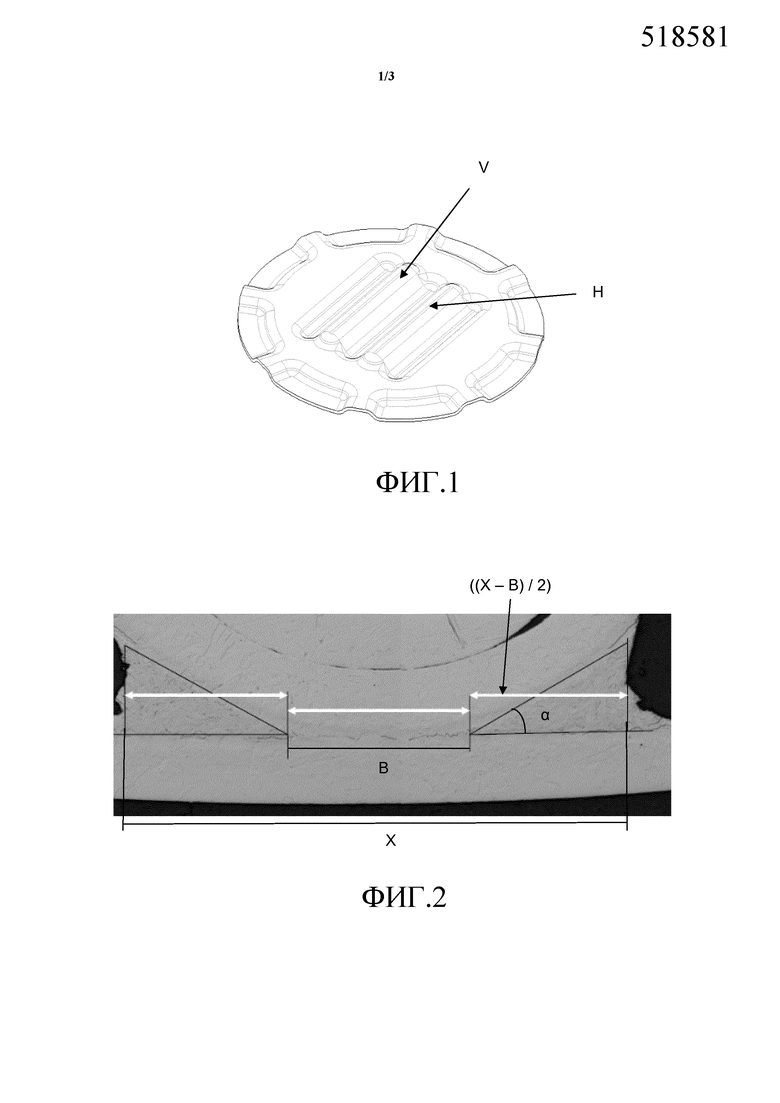

Фигура 1 показывает использование круглой штампованной пластины в примерах.

Фигура 2 показывает график "Приближение".

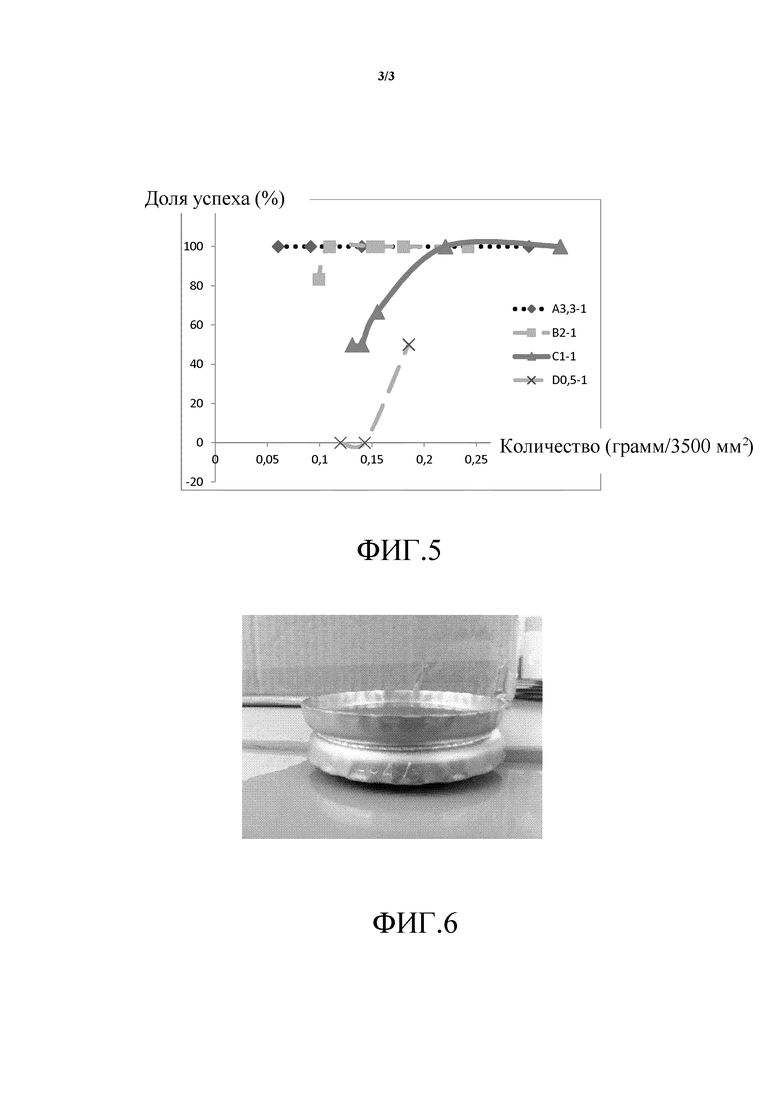

Фигура 3 показывает диаграмму, на которой измеренная ширина является функцией нанесенного количества (г/3500 мм2), с линиями трендов.

Фигура 4 показывает другую диаграмму, на которой вычисленная заполненная площадь паяного соединения основана на измеренной ширине и является функцией нанесенного количества (г/3500 мм2), с линиями трендов.

Фигура 5 показывает другую диаграмму, на которой % образцов, исследованных на разрыв, в которых соединение было прочнее или одинаковым по сравнению с материалом пластины, является функцией нанесенного количества смеси (грамм на 3500 мм2).

Фигура 6 показывает фотографию одного из образцов после соединения.

Подробное описание чертежей

Фигура 1 показывает круглую штампованную пластину, диаметр которой равен 42 мм и толщина 0,4 мм, и которая изготовлена из нержавеющей стали типа 316L. Штампованная пластина имеет две штампованные балки V и H, каждая длиной приблизительно 20 мм. Балка V или v означает левую балку, а балка H или h означает правую балку, и v, и h используют в примерах 5 и 9.

Фигура 2 показывает приближение фиг. 1, которое основывается на поперечном сечении паяного образца для исследований. Поперечное сечение по фигуре 2 показывает штампованную балку в верхней части фигуры 2. В нижней части фигуры 2 имеется плоская, ранее заявленная пластина. В капилляре между балкой и плоской поверхностью создается соединение. Для оценки количества тугоплавкого припоя, созданного в соединении, были сделаны следующие приближения и расчеты. Было вычислено, что объем в центре соединения пренебрежимо мал. По этой причине, созданный объем тугоплавкого припоя для соединений с шириной, т.е. с шириной B 1,21 мм или меньше, принимается равным нулю. На наружных сторонах балки, т.е. ((X-B)/2), накапливался образованный тугоплавкий припой. Таким образом, тугоплавкий припой в расплавленной форме переносился под действием капиллярных сил в область соединения главным образом из соседних областей, образуя объемы тугоплавкого припоя в виде треугольников.

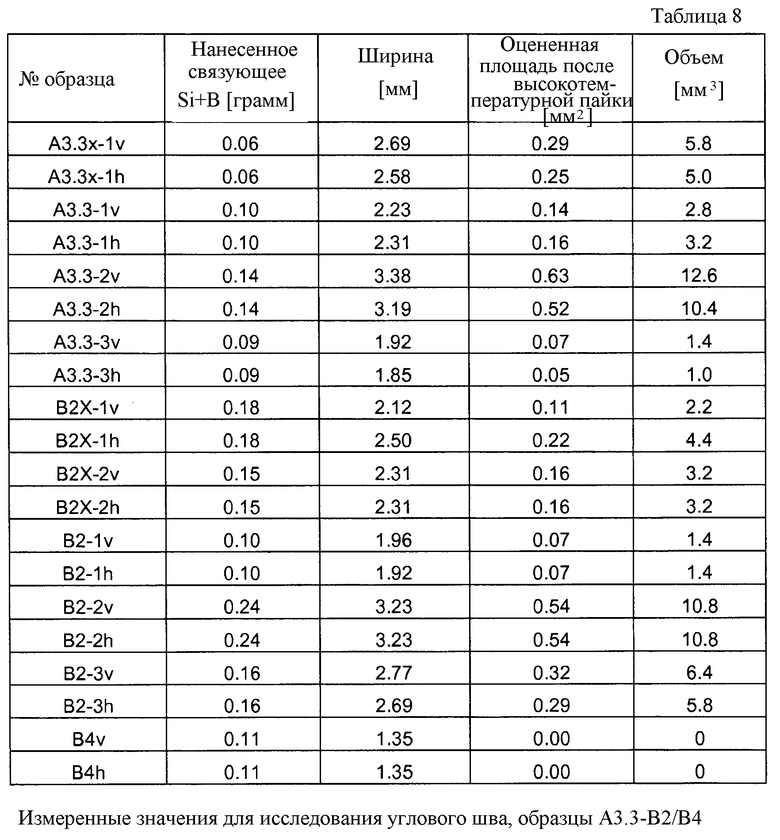

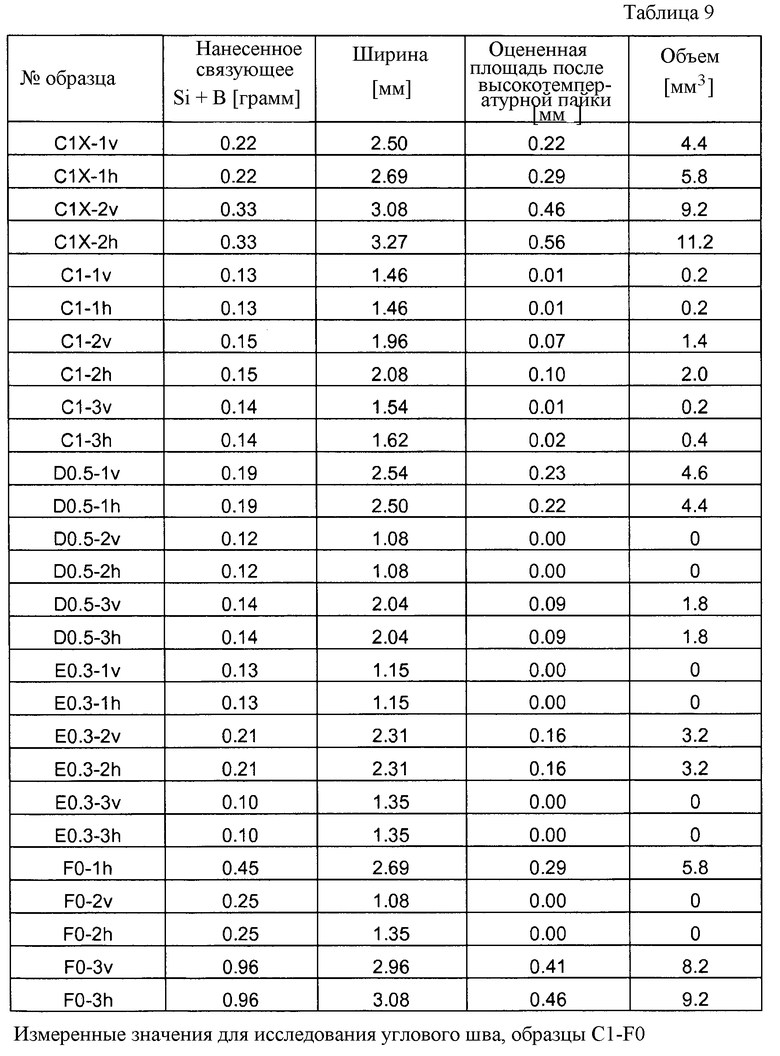

Исходя из фигуры 2, можно рассчитать площадь посредством оценки того, что два треугольника образуются на каждой стороне от центра соединения. Угол в треугольнике измеряется как приблизительно 28°. Общую измеренную ширину называют X, а ширину центра - B. Следовательно, общая площадь (A) двух треугольников равна A=2×(((X-B)/2)×((X-B)/2)×tan(α)))/2, т.е. для Фигуры 2 A=2×(((X-1,21)/2)×((X-1,21)/2)×tan(28)))/2. Общий созданный объем тугоплавкого припоя, который перетек в трещины, будет равен произведению этой площади и длины двух балок. Часть образованного тугоплавкого припоя не перетекает в трещины и остается на поверхности. Фигура 3 показывает диаграмму, на которой измеренная ширина является функцией нанесенного количества (г/3500 мм2), с линиями трендов. Результаты исследования углового шва показаны в таблицах 8 и 9 из примера 5 и на фигуре 3. Линии трендов на фигуре 3 основаны на функции Y=K×X+L. Результаты измеренной ширины и оцененных площадей иллюстрируются на диаграммах на фигуре 3. Нанесенные количества, см. таблицы 8 и 9, составляли от 0,06 грамм/3500 мм2 до 0,96 грамм/3500 мм2, что соответствует приблизительно от 0,017 мг/мм2 до 0,274 мг/мм2, для сравнения в примере 2 используется приблизительно 1,3-5,1 мг смеси на мм2.

Для смеси была измерена линия тренда Y=K×X+L, где Y - ширина соединения, K - наклон линии, X - нанесенное количество смеси и L - постоянная величина, см. фигуру 3. Таким образом, ширина паяного соединения:

Y (ширина для A3.3)=1,554+9,922×(нанесенное количество смеси A3.3)

Y (ширина для B2)=0,626+10,807×(нанесенное количество смеси B2)

Y (ширина для C1)=0,537+8,342×(нанесенное количество смеси C1)

Y (ширина для F0)=0,632+7,456×(нанесенное количество смеси F0)

Наблюдаемые из фигуры 3 смеси A3.3, среди смесей A3.3, B2, C1, D0.5, E0.3 и F0, дают самое высокое количество тугоплавкого припоя в соединении в зависимости от нанесенного количества смеси. Образец F0 не дает никаких существенных соединений ниже 0,20 грамм на 3500 мм2.

Фигура 4 показывает другую диаграмму, на которой вычисленная заполненная площадь паяного соединения на основе измеренной ширины является функцией нанесенного количества (грамм/3500 мм2), с линиями трендов. Для смеси была измерена линия тренда Y=K×X-L, где Y - площадь, K - наклон линии, X - нанесенное количество смеси и L - постоянная величина, см. фигуру 4.

Y (площадь для A3.3)=4,361×(нанесенное количество смеси A3.3)-0,161

Y (площадь для B2)=3,372×(нанесенное количество смеси B2)-0,318

Y (площадь для C1)=2,549×(нанесенное количество смеси C1)-0,321

Y (площадь для F0)=0,569×(нанесенное количество смеси F0)-0,093

Грубая оценка полученного объема основана на диаграмме на фигуре 4, например, для количества 0,18 грамм на 3500 мм2, исключая образец F0 из-за "отсутствия" паяных соединений и образец D0.5 из-за слишком малого количества данных, диаграмма дает значение для образцов для созданного объема тугоплавкого припоя в соединении между двумя балками, см. ниже.

Объем (A3.3)=0,63×длина 40 (20×2)=25,2 мм3

Объем (B2)=0,30×длина 40 (20×2)=12,0 мм3

Объем (C1)=0,12×длина 40 (20×2)=4,8 мм3

Объем (E0.3)=0,10×длина 40 (20×2)=4,0 мм3

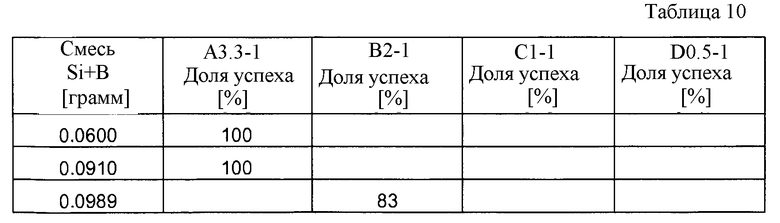

Фигура 5 показывает другую диаграмму, на которой % (процент) равен доле успеха в образцах, исследованных на разрыв, где соединение было прочнее или одинаковым с материалом пластины, при этом доля успеха является функцией нанесенного количества смеси, т.е. грамм на 3500 мм2. Когда пластина была прочнее, чем соединение, что приводит к разрушению соединения, результат был установлен равным нулю. Для образцов, в которых соединение было прочнее, чем материал пластины, различие в результатах не было статистически значимым.

На фотографии по фигуре 6 находится один из образцов, показанный после соединения. Фотография показывает, что между двумя деталями имеется образованное соединение. Соединенный образец взят из примера 10.

Данное изобретение описывают подробнее посредством следующих примеров, и эти примеры приводят для иллюстрации изобретения и не предназначены для ограничения объема изобретения.

Примеры

Исследования в этих примерах проводили для получения сведений, способен ли кремний, Si, создавать тугоплавкий припой, когда кремний наносили на поверхность исследуемого образца основного металла. Также добавляли разные количества бора, B, поскольку бор может уменьшить температуру плавления тугоплавких припоев. Бор также может изменить поведение тугоплавких припоев при смачивании. Также были получены сведения о свойствах исследованных смесей. В примерах масс. % представляет собой процент по массе и % атом. представляет собой процент атомов.

Если иное не установлено, исследуемые образцы основного металла для всех исследований очищали с помощью посудомоечной машины и ацетоном перед тем, как образцы смесей кремния и бора добавляли к исследуемым образцам.

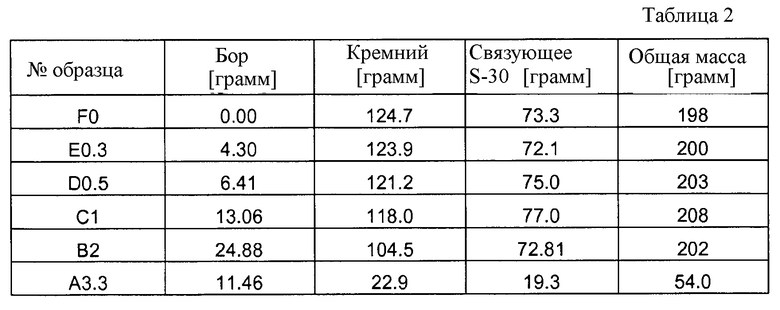

Пример 1: Приготовление образцов смесей кремния и бора, предназначенных для исследований

Исследуемый образец № C1 готовили смешиванием 118,0 граммов порошка кристаллического кремния размером частиц 325 меш (78 мкм), чистотой 99,5% (металлическая основа) 7440-21-3 от Alfa Aesar-Johnsson Matthey Company, с 13,06 граммами порошка кристаллического бора размером частиц 325 меш (78 мкм), чистотой 98% (металлическая основа) 7440-42-8 от Alfa Aesar - Johnsson Matthey Company, и 77,0 граммами связующего Nicorobraz S-30 от Wall Colmonoy в Varimixer BEAR от Busch & Holm с получением 208 граммов пасты, см. образец C1. Все исследуемые образцы были получены, следуя такой же процедуре, как для исследуемого образца C1. Образцы приведены в таблице 2.

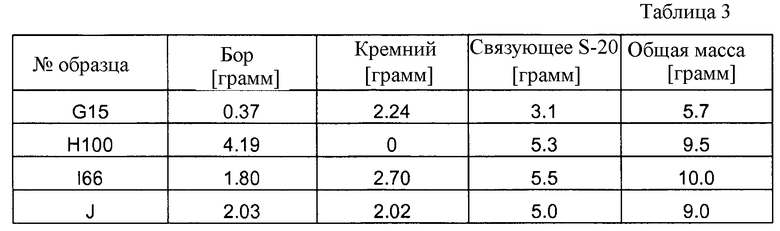

Образцы G15, H100, I66 и J готовили таким же способом, как образцы F0, E0.3, D0.5, C1, B2 и A3.3, за тем исключением, что использовали другое связующее, которое является связующим Nicorobraz S-20 от Wall Colmonoy. Исследуемые образцы приведены в таблице 3.

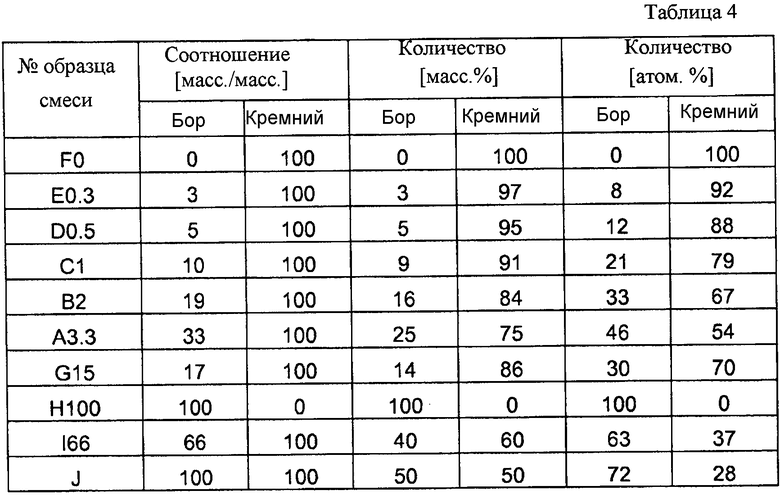

Данные для образцов также вычисляют, чтобы показать соотношение, массовый процент и атомный процент, которые показаны в таблице 4.

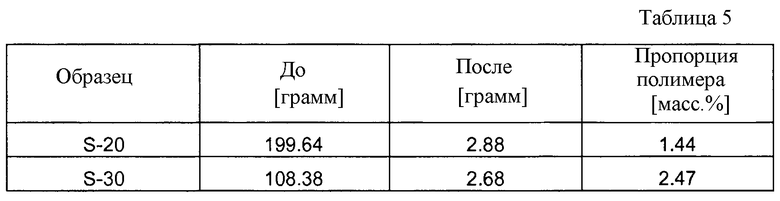

Измерение содержания связующего (полимера и растворителя) в связующем S-20 и S-30.

Также исследовали содержание "сухого" материала в гелях. Образцы S-20 и S-30 взвешивали, а затем помещали в печь на 18 часов при 98°C. После того, как образцы были извлечены из печи, их снова взвешивали. Результаты можно найти в таблице 5.

Пример 2: Исследования высокотемпературной пайки

При исследовании тугоплавких присадок предшествующего уровня техники, масса нанесенной тугоплавкой присадки составляет 2,0 грамма, что соответствует 0,2 грамма кремния. Поскольку должны были исследоваться смеси кремния и бора, в исследуемых составах были использованы сходные количества кремния и бора. Тугоплавкая присадка содержит 10 масс. % кремния, следовательно, на образцы для исследований наносили 0,2 грамма смесей кремния и бора. Исследуемые образцы представляли собой круглые детали для исследований, имеющие диаметр 83 мм и толщину 0,8 мм, и исследуемые образцы изготавливали из нержавеющей стали типа 316L. Поскольку не ожидалось, что 0,2 грамма тугоплавкой смеси будет соответствовать 2 граммам тугоплавкого припоя, потому что сначала из основного металла и тугоплавкой смеси может быть создан "образованный тугоплавкий припой", прежде чем он будет течь, и что кремний и бор могут только диффундировать в основной металл или даже не расплавлять основной металл, было также исследовано большее количество - 0,4 грамма. Все образцы были подвергнуты высокотемпературной пайке в вакуумной печи при 1210°C в течение 1 часа. Были проведены двойные исследования. Это означает две массы, двойные образцы для исследований и шесть различных смесей, 2×2×6=24 образца, т.е. F0, E0.3, D0.5, C1, B2 и A3.3. Смеси наносили на круглый участок, имеющий диаметр приблизительно 10-14 мм, т.е. поверхность от 78 до 154 мм2 или приблизительно 1,3-5,1 мг смеси на мм2.

Результаты

Ясно наблюдали, что исследуемые детали из основного металла расплавились и были созданы некоторые типы расплавов. Также наблюдали, что расплавы в некоторых аспектах оказались в качестве тугоплавкого припоя с текучестью. Без измерения величины смачиваемости, судя по всему, увеличенное количество бора в смесях приводило к лучшей смачиваемости. Однако также было видно, что в большинстве образцов расплавилась вся толщина и в середине исследуемой детали образовывалось отверстие. Для "0,2-граммовых образцов" пять из двенадцати исследуемых деталей имели отверстия, а для "0,4-граммовых образцов" - десять из двенадцати.

Один вывод, следовательно, заключается в том, что невозможно заменить пасту тугоплавкой присадки или подобное и наносить пятна или линии со "сравнительно равными количествами" смесей кремния и бора, поскольку смеси кремния и бора будут проплавлять отверстие в основном металле, если образец для исследований тонкий, в этом случае - 0,8 мм. Если используют исследуемые образцы большей толщины, отверстия могут не появляться, но в основном металле могут возникать "канавки". Это можно предотвратить или улучшить посредством добавления основного металла, например, в качестве порошка, в смеси кремния и бора. Если наносят только кремний, т.е. образец F0, результат, по-видимому, имеет меньшую текучесть и худшие свойства смачиваемости, чем в других образцах, в которых наносили как кремний, так и бор.

Пример 3: Новая процедура нанесения

В этом примере одновременно изготавливали исследуемые пластины для всех исследований углового шва, исследований коррозии и исследований на разрыв. Из примера 2 сделали вывод, что для смесей кремния и бора может быть рискованным нанесение смеси в виде точек или линий на тонкостенные пластины. И поэтому новые исследуемые образцы, т.е. исследуемые пластины, использовали для нанесения разных смесей Si и B для исследований углового шва, исследований коррозии и исследований на разрыв.

Соответственно, новые исследуемые образцы представляли собой пластины, изготовленные из нержавеющей стали типа 316L. Размеры пластин составляли 100 мм шириной, 180-200 мм длиной и толщина была 0,4 мм. Все пластины очищали в посудомоечной машине и в ацетоне перед нанесением на образцы смесей Si и B. Измеряли массу. На каждой пластине маскировали часть, отмеренную как 35 мм от короткой стороны.

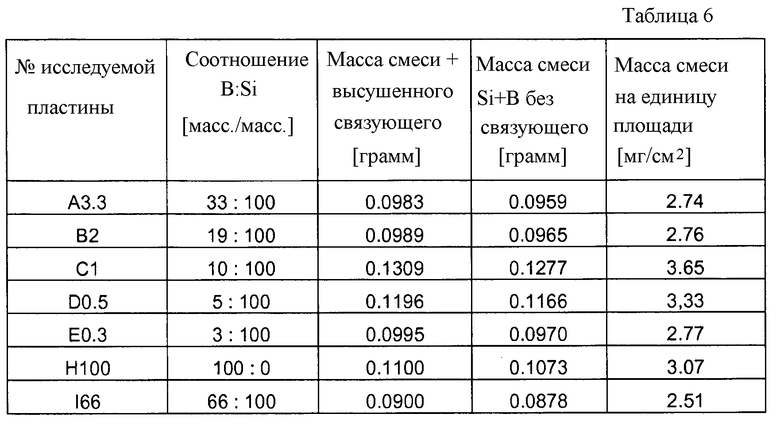

Использовали различные исследуемые смеси A3.3, B2, C1, D0.5, E0.3, F0, G15, H100 и I66. Исследуемые пластины "окрашивали" смесями на немаскированной площади поверхности, при этом данная площадь поверхности имела размер 100 мм ×35 мм. Связующее представляло собой S-30. После сушки в течение более чем 12 часов при комнатной температуре, маскирующую ленту удаляли и измеряли массу пластины для каждой из пластин. Масса, представленная в таблице 6 ниже, представляет собой массу общего количества смесей на площади 100 мм ×35 мм=3500 мм2=35 см2.

Пример 4: Исследование образцов на коррозию при изгибе

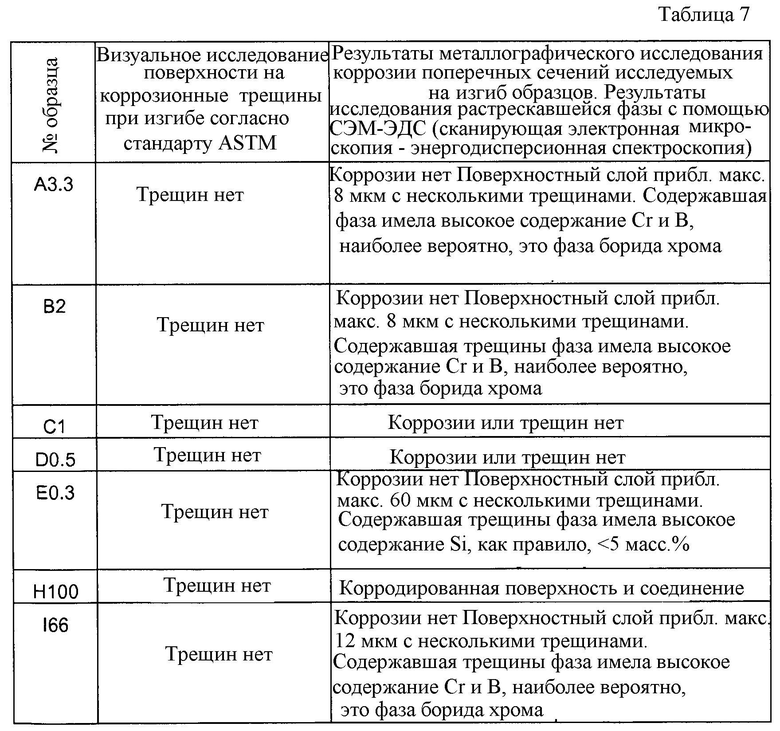

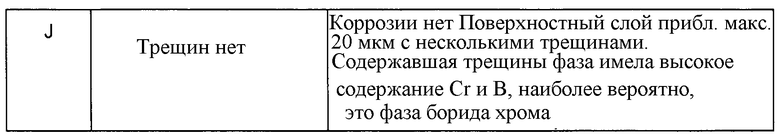

Из исследуемых пластин вырезали секции, имеющие ширину 35 мм, означая площадь поверхности для нанесения 35 мм ×35 мм. На эту площадь поверхности помещали круглую штампованную пластину, см. фигуру 1, которая имела размер 42 мм в диаметре и 0,4 мм толщиной, и была изготовлена из нержавеющей стали типа 316L. Исследуемые образцы подвергались высокотемпературной пайке 1 час при 1210°C. Исследуемые пластины для исследований коррозии имели нанесенные образцы смесей A3.3, B2, C1, D0.5, E0.3, H100, I66 и J, см. таблицу 4.

Образцы исследовали согласно способу исследования коррозии ASTM A262 "Стандартные методы определения подверженности межкристаллитной коррозии аустенитных нержавеющих сталей". "Метод E - Медь - Сульфат меди - Серная кислота. Метод определения подверженности межкристаллитной коррозии аустенитных нержавеющих сталей", выбрали для способа исследования. Причина выбора этих исследований коррозии заключалась в том, что существует риск, что бор может реагировать с хромом в стали, создавая бориды хрома, главным образом на границах зерен, и тогда увеличивается риск межкристаллитного наступления коррозии, при этом использовали "практический подход" в стандарте, кипятя 16% серную кислоту вместе с сульфатом меди 20 часов, а после этого осуществляли исследование на изгиб в соответствии с главой 30 данного стандарта.

Результаты исследования коррозии и изготовленных срезов исследуемых образцов

Осуществляли исследования на изгиб исследуемых образцов согласно способу исследования коррозии в главе 30.1. Ни один из образцов не дал указаний на межкристаллитную коррозию при визуальном исследовании изогнутых поверхностей. После исследования согласно стандарту ASTM изогнутые исследуемые образцы разрезали, шлифовали и полировали, и изучали их поперечное сечение в световом оптическом микроскопоме методом ЭДС, т.е. методом энергодисперсионной спектроскопии. Результаты приведены в Таблице 7.

Комментарии

Очевидно, при добавлении больших количеств бора, как для образцов H100, J, I66, на поверхности образовывалась хрупкая фаза, наиболее вероятно, это фаза борида хрома, увеличиваясь с количеством бора. Хрупкая фаза была не видна в образце H100, наиболее вероятно из-за коррозии на поверхности. Количество боридов также увеличилось с количеством бора, означая, что следует принимать во внимание, что коррозионные свойства могут ухудшаться при добавлении больших количеств бора, как для образца H100, который подвергали воздействию при исследовании коррозии. "Негативное" влияние бора может быть уменьшено при использовании основных металлов большей толщины и/или более продолжительных времен диффузии. Кроме того, можно "разбавить" бор в основном металле. Также для нормального количества бора, как в A3.3 и B2, образовывался более тонкий хрупкий поверхностный слой. Видно, что для низкого количества бора в образцах, образец E0.3, образовывался очень толстый хрупкий поверхностный слой с высоким содержанием кремния, как правило, >5 масс. % кремния, с другой характеристикой, чем для хрупких поверхностей для A3.3, B2, H100, I66 и J. "Негативное" влияние кремния может быть уменьшено при использовании основных металлов большей толщины и/или более продолжительных времен диффузии. Кроме того, можно "разбавить" кремний в основном металле.

Пример 5: Исследование углового шва образцов

Из образцов для исследований, изготовленных в соответствии с примером 3, вырезали секции пластин шириной 35 мм, означая покрытую поверхность 35 мм ×35 мм. На эту поверхность помещали круглую штампованную пластину, см. фигуру 1, 42 мм в диаметре и 0,4 мм толщиной, изготовленную из нержавеющей стали типа 316L. Штампованная пластина имела две штампованных балки, каждая длиной приблизительно 20 мм. Образцы подвергали высокотемпературной пайке приблизительно 1 час при приблизительно 1200°C.

Результаты исследования углового шва показывают, что существовали некоторые количества тугоплавкого припоя, найденные в области соединения, созданного между плоским участком поверхности, на площадь поверхности которого наносили смеси, при этом плоский участок поверхности был в контакте со штампованной балкой в исследуемом образце, находящемся на фигуре 1. Количество тугоплавкого припоя вычисляли путем аппроксимации, см. фигуру 2, расчетом площади в предположении, что два треугольника образуются на каждой стороне от центра соединения. В средней части нет дополнительно образованного "тугоплавкого припоя" или имеются его очень небольшие количества. Два треугольника могут быть измерены посредством измерения высоты (h) и основания (b), при этом общая площадь двух треугольников в сумме дает (h)×(b), поскольку имеются два треугольника. Проблема при этом расчете состоит в том, что трудно измерить высоту. По этой причине мы используем следующее уравнение для вычисления площадей двух треугольников:

A=((X-B)/2)×((X-B)/2)×tan α,

A - общая площадь двух треугольников, X - общая ширина образованного соединения, B - часть образованного соединения, где объем образованного тугоплавкого припоя в центре соединения пренебрежимо мал. Таким образом, основание каждого треугольника составляет (X-B)/2. Высоту вычисляют посредством измерения угла α, который представляет собой угол между касательными штампованной балки к основанию.

Для вычисления объема общего созданного объема образованного тугоплавкого припоя, который перетек в трещины, следует измерить длину двух балок, т.е. каждая балка составляет 20 мм, и умножить длину на общую площадь.

Площадь двух треугольников представляет собой оцененную площадь после высокотемпературной пайки и показана в Таблицах 8 и 9. Объем представляет собой объем образованного тугоплавкого припоя на одной из балок. Результаты исследования углового шва показаны в таблицах 8 и 9 и на фигуре 3. В таблице 8 и в таблице 9 v и h означают v = левая балка и h = правая балка.

Результаты измеренной ширины и оцененных площадей представлены в таблицах 8 и 9 и проиллюстрированы на диаграммах на фигуре 3. Нанесенные количества, см. таблицы 8 и 9, были от 0,06 грамм/3500 мм2 до 0,96 грамм/3500 мм2, что соответствует приблизительно от 0,017 мг/м2 до 0,274 мг/мм2, по сравнению приблизительно с 1,3-5,1 мг смеси на мм2, использованной в примере 2.

Для смеси измеряли линию тренда Y=K×X+L, где Y - ширина соединения, K - наклон линии, X - нанесенное количество смеси и L - постоянная величина, см. фигуру 3. Таким образом, ширина паяного соединения:

Y (ширина для A3.3)=1,554+9,922×(нанесенное количество смеси A3.3)

Y (ширина для B2)=0,626+10,807×(нанесенное количество смеси B2)

Y (ширина для C1)=0,537+8,342×(нанесенное количество смеси C1)

Y (ширина для F0)=0,632+7,456×(нанесенное количество смеси F0)

Как подмечено из диаграммы, среди смесей A3.3, B2, C1, D0.5, E0.3 и F0 смесь A3.3 дает наивысшее количество тугоплавкого припоя в соединении в зависимости от нанесенного количества смеси. Образец F0 не дает никаких существенных соединений при содержании ниже 0,20 грамма на 3500 мм2.

Для смеси измеряли линию тренда Y=K×X-L, где Y - площадь, K - наклон линии, X - нанесенное количество смеси и L - постоянная величина, см. фигуру 4.

Y (площадь для A3.3)=4,36×(нанесенное количество смеси A3.3)-0,161

Y (площадь для B2)=3,372×(нанесенное количество смеси B2)-0,318

Y (площадь для C1)=2,549×(нанесенное количество смеси C1)-0,321

Y (площадь для F0)=0,569×(нанесенное количество смеси F0)-0,093

Грубая оценка созданного объема основана на диаграмме по фигуре 4 и, например, для количества 0,18 грамма на 3500 мм2, исключая образец F0 из-за "отсутствия" паяных соединений и образец D0.5 из-за слишком малого количества данных, дает для образцов значение созданного объема тугоплавкого припоя в соединении между двумя балками, см. ниже.

Объем (A3.3)=0,63×длина 40 (20×2)=25,2 мм3

Объем (B2)=0,30×длина 40 (20×2)=12,0 мм3

Объем (C1)=0,12×длина 40 (20×2)=4,8 мм3

Объем (E0.3)=0,10×длина 40 (20×2)=4,0 мм3

Также исследовали смеси с повышенным содержанием бора, например, образец G15, H100, I66 и J. Все исследуемые образцы работали практически подобно смеси A3.3 и B2 относительно созданного объема тугоплавкого припоя. Однако металлографическое исследование поперечного сечения паяных образцов показало, что количество боридов было значительнее, а для образца H100, т.е. для чистого бора, обнаружили также и хрупкие фазы с высоким содержанием хрома на поверхности, где ранее была нанесена смесь. Твердые фазы, вероятнее всего, были боридами хрома, которые уменьшают содержание хрома в окружающем материале, уменьшая устойчивость к коррозии. Это может быть проблемой, когда требуется хорошая устойчивость к коррозии, но не является проблемой для некоррозионного окружения. Влияние бора может быть уменьшено посредством изменения термической обработки и/или при использовании основного металла большей толщины, который может "поглощать" большее количество бора. Для материала большей толщины ≥1 мм, это влияние на поверхности также будет менее выраженным, поскольку доля поверхностного объема по сравнению с объемом основного металла гораздо меньше, чем для тонкого материала толщиной <1 мм или <0,5 мм. Бориды хрома могут быть преимуществом, если требуется лучшая износоустойчивость. Металлографическое исследование также показало, что для образца F0, т.е. чистого кремния, обнаружили толстую хрупкую кремнийсодержащую фазу толщиной >50% от толщины пластины, для некоторых участков в исследованном образце. Подобная фаза также была обнаружена в соединении. В этой фазе были обнаружены трещины длиной >30% от толщины пластины. Такие трещины будут ухудшать механическую прочность соединенного продукта и могут быть точками начала образования коррозии и/или усталостных трещин. Средняя измеренная твердость этой фазы была больше 400 Hv (по Виккерсу). Эту хрупкую фазу, вероятно, гораздо труднее уменьшить по сравнению с боридной фазой, используя основной металл большей толщины или изменением в тепловой обработке. Тем не менее, для основного металла большей толщины это влияние может быть менее выраженным.

Пример 6: Исследование на разрыв паяного соединения

Исходные покрытые исследуемые пластины разрезали на секции. Размеры разрезанных образцов были приблизительно 100 мм шириной, 180-200 мм длиной и толщиной 0,4 мм. Площадь нанесения для каждой секции была тогда 10 мм умножить на 35 мм = 350 мм2. На участок нанесения помещали более толстую часть, 4 мм, из нержавеющей стали типа 316L, покрывая 30 мм из общей 35 мм поверхности нанесения. Более толстую часть помещали на конец секции, оставляя 5 мм поверхности нанесения, не покрытой толстой пластиной. При этом уменьшение прочности материала пластины из-за нанесенной смеси было бы обнаружено при исследовании на разрыв, если соединение прочнее, чем пластина. Пластина большей толщины была также шире, чем 10 мм секции. Все образцы для исследований подвергали высокотемпературной пайке приблизительно при 1200°C приблизительно 1 час.

После высокотемпературной пайки толстую часть устанавливали горизонтально в устройстве для исследований на разрыв. Паяную секцию жестко сгибали под 90° к вертикальному направлению. Образцы устанавливали так, чтобы они могли перемещаться в горизонтальном направлении. Затем образцы нагружали, и паяное соединение расщепляли.

Результаты

Когда пластина была прочнее, чем соединение, так что соединение расщеплялось, результат считали нулевым. Для образцов, в которых соединение было прочнее, чем материал пластины, разница в результатах не была статистически значимой. Результаты показаны как процент (%) исследуемых образцов, в которых соединение было прочнее или таким же, как пластина, в зависимости от нанесенного количества, означая, что соединение не расщеплялось при исследовании. Результаты приведены в таблице 10 и на диаграмме по фигуре 5.

Пример 7

Для установления связи между нанесенным количеством и риском прогорания пластин насквозь, осуществляли новые исследования. Для всех исследований использовали смесь B2, см. таблицу 6. К смеси B2 добавляли связующее S-30. Исследуемые образцы, которые исследовали, представляли собой диски, имеющие толщину 0,8 мм и диаметр 83 мм. Основной металл в исследуемых пластинах представлял собой нержавеющую сталь типа 316. Для всех образцов смесь наносили в центр исследуемого образца. Площадь нанесения составляла 28 мм2, т.е. это круглое пятно, имеющее диаметр 6 мм. Все исследуемые образцы взвешивали до и после нанесения, и результаты приведены в Таблице 11. После чего исследуемые образцы помещали в печь при комнатной температуре на 12 часов. Образцы снова взвешивали.

Все исследуемые образцы помещали в печь и подвергали высокотемпературной пайке при 1210°C приблизительно 1 час. Во время высокотемпературной пайки только наружные края каждого образца находились в соприкосновении со связующим материалом, сохраняя центр нижней поверхности пластины без контакта с каким-либо материалом во время высокотемпературной пайки. Причина сохранения центра нижней поверхности пластины свободной от соприкосновений заключается в том, что может быть предотвращено разрушение или прогорание насквозь, если материал центра поддерживается снизу связующим материалом.

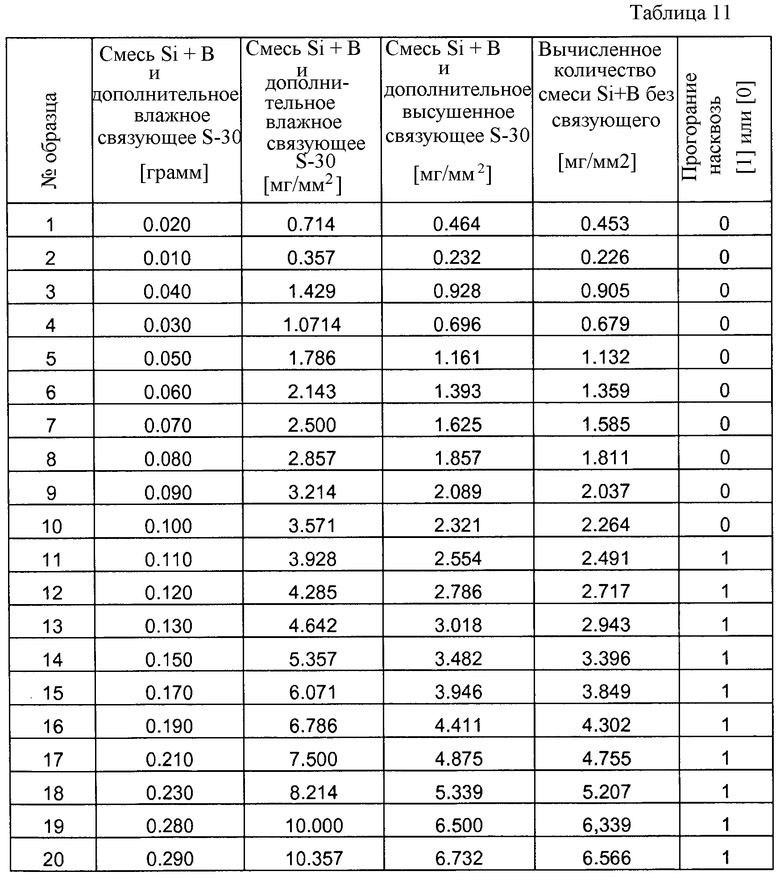

Нанесенное количество и результаты прогорания насквозь для 0,8 мм образцов приведены в таблице 11.

Исследования показывают, что имеет место прогорание насквозь между образцами 10 и 11 для пластины, имеющей толщину 0,8 мм. Образец 10 имеет 2,264 мг/ мм2 нанесенного количества смеси, а образец 11 имеет 2,491 мг/мм2. Для соединения пластин, имеющих толщину менее чем 1 мм, существует риск прогорания насквозь пластин при количестве в диапазоне примерно от 2,830 мг/мм2 примерно до 3,114 мг/мм2, количество в середине этого диапазона составляет 2,972 мг/мм2. Следовательно, для пластины, имеющей толщину менее чем 1 мм, количество менее чем 2,9 мг/мм2 было бы подходящим для предотвращения прогорания пластины насквозь.

Пример 8

В Примере 8 паяное соединение между двумя штампованными пластинами теплообменника изготавливают тремя различными путями. Толщина пластин теплообменника составляет 0,4 мм.

В первом и втором исследуемых образцах используют тугоплавкую присадку на основе железа с составом, близким к нержавеющей стали типа 316, см. WO 2002/38327. Тугоплавкая присадка имела повышенное количество кремния примерно до 10 масс. %, количество бора примерно до 0,5 масс. % и пониженное количество Fe примерно 10,5 масс. %. В первом исследуемом образце тугоплавкую присадку наносили линиями, а во втором исследуемом образце тугоплавкую присадку наносили равномерно по поверхности. В обоих случаях присадку наносили после штампования.

После высокотемпературной пайки исследуемый образец 1 показал, что тугоплавкая присадка, нанесенная линиями, втягивалась в паяные соединения. Часть тугоплавкой присадки не перетекла в паяное соединение и, следовательно, локально увеличила толщину на линии нанесения. Для исследуемого образца 2 тугоплавкая присадка перетекла в паяные соединения, однако часть тугоплавкой присадки осталась на поверхности и увеличила толщину. В исследуемых образцах 1 и 2 количество тугоплавкой присадки соответствует количеству приблизительно 15 масс. % от материала пластины.

В исследуемом образце 3 использовали смесь A3.3, см. таблицу 6. Смесь наносили на пластину равномерно до штампования. Смесь наносили в количестве, которое создавало бы паяное соединение со сходными размерами, как в исследуемых образцах 1 и 2.

На исследуемый образец 3 наносили слой, имеющий толщину, соответствующую массе приблизительно 1,5 масс. % от материала пластины. При нанесении смеси A3.3 образовывался тугоплавкий припой из основного металла, и этот образованный тугоплавкий припой перетекал в паяные соединения. Соответственно, толщина пластины уменьшилась, поскольку в паяное соединение втягивалось больше материала, чем добавили смеси на поверхность.

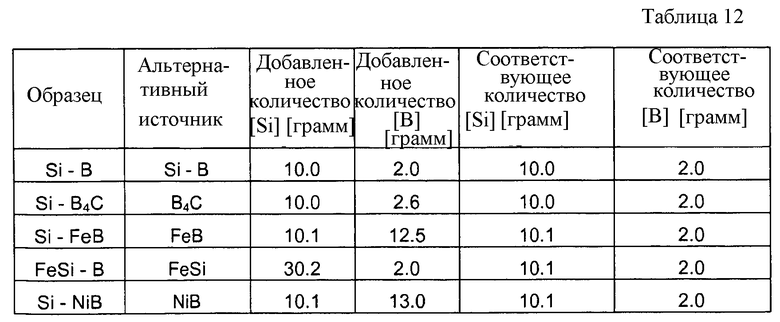

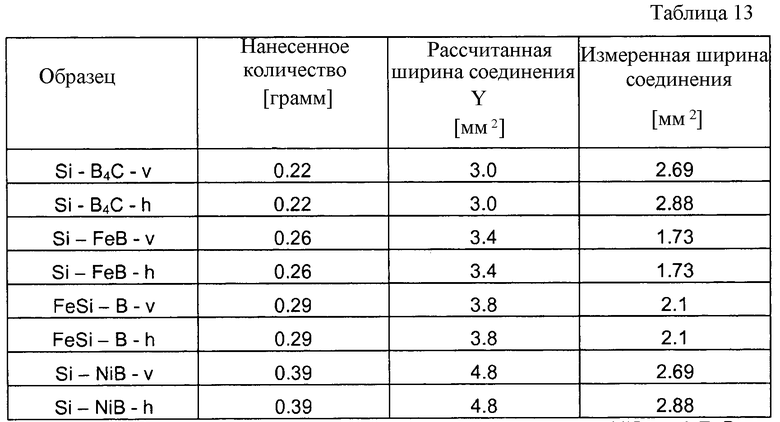

Пример 9: Исследования с различными источниками Si и источниками B

Исследования, которые осуществляли в примере 9, предназначены для исследования альтернативных источников бора и источников кремния. Смесь B2, см. таблицу 6, выбирали в качестве эталона для этого исследования. Альтернативные источники исследовали в отношении их способности создавать соединение. В каждом эксперименте исследовали либо альтернативный источник бора, либо альтернативный источник кремния. При использовании альтернативного источника, влияние другого элемента полагали равным нулю, это означает, что "измеряли" только массу бора или кремния в альтернативном компоненте, см. таблицу 12. Для эталонной смеси B2, массовое соотношение между кремнием и бором составляет 10 грамм к 2 граммам, составляя в сумме 12 грамм. Каждую смесь смешивали вместе со связующим S-30, и смесь наносили на стальную пластину согласно примеру 1. Все образцы подвергали высокотемпературной пайке в вакуумной печи при 1210°C в течение 1 часа.

Для смеси B2 измеряли линию тренда Y=K×X+L, где Y - ширина соединения, K - наклон линии для B2, X - нанесенное количество смеси и L - постоянная величина при отсутствии нанесения какого-либо количества смеси B2, см. фигуру 3. Таким образом, ширина паяного соединения Y=0,626+10,807×(нанесенное количество смеси).

В таблице 13 v и h означают v = левая балка и h = правая балка, как в примере 5.

Результаты в таблице 13 показывают, что в качестве альтернативных источников бора можно использовать B4C, NiB и FeB. Когда использовали NiB, созданное количество было меньше, чем для чистого бора, однако NiB может быть использован, если требуется эффект легирования с помощью Ni.

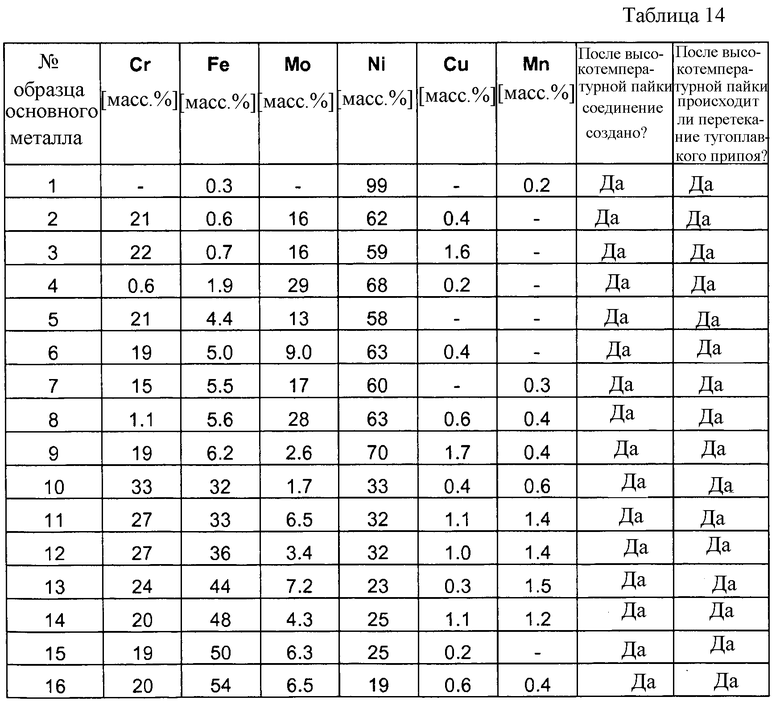

Пример 10: Исследования основных металлов

В Примере 10 исследовали большое число различных основных металлов. Все исследования, за исключением малоуглеродистой стали и сплава Ni-Cu, проводили согласно исследованию Y.

Для исследования Y две круглые штампованные исследуемые заготовки толщиной приблизительно 0,8 мм помещали одну на другую. Каждый образец имел штампованную круглую балку. Верхние грани балок располагали друг напротив друга, создавая круговую щель между заготовками. Для каждого образца кистью для краски наносили смесь B2 со связующим S-20. Массу добавленного количества не измеряли, поскольку при нанесении кистью для краски нанесение не было равномерным. Фотография одного из образцов после соединения представлена на фигуре 6.

На образцы из малоуглеродистой стали и на образцы из Ni-Cu наносили покрытия одинаковым способом, но для малоуглеродистой стали согласно исследованиям, осуществленным в примере 5 "исследование углового шва", а для Ni-Cu согласно исследования с двумя плоскими исследуемыми заготовками. Образцы, за исключением Ni-Cu, подвергали "высокотемпературной пайке" в печи приблизительно при 1200°C, т.е. при 1210°C, 1 час в печи с разреженной атмосферой. Образец Ni-Cu подвергали высокотемпературной пайке приблизительно при 1130°C в течение приблизительно 1 час в той же вакуумной печи. После "высокотемпературной пайки" было образовано соединение между заготовками для всех осуществленных исследований, и перетекание созданного "тугоплавкого припоя", состоящего из основного металла, в соединение также наблюдали для всех исследуемых образцов. Результаты показаны в таблице 14.

Результаты в Таблице 14 показывают, что тугоплавкие припои образуются между смесью и основным металлом для каждого образца 1-20. Результаты также показывают, что соединения были созданы для каждого исследуемого образца.

Примеры показывают, что бор требовался для создания существенного количества тугоплавкого припоя, который может заполнять соединения, а также придавать прочность соединениям. Примеры также показали, что бор требовался для микроструктуры, поскольку в образцах без бора обнаруживали толстую хрупкую фазу.

| название | год | авторы | номер документа |

|---|---|---|---|

| НОВАЯ КОНЦЕПЦИЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2013 |

|

RU2585886C2 |

| ПОКРЫТОЕ СЛОЕМ ТУГОПЛАВКОГО ПРИПОЯ ИЗДЕЛИЕ | 2013 |

|

RU2581937C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2013 |

|

RU2583204C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2013 |

|

RU2602693C2 |

| НОВАЯ КОНЦЕПЦИЯ ПОКРЫТИЯ | 2013 |

|

RU2585146C1 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2020 |

|

RU2784149C1 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2013 |

|

RU2592331C2 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ С ВЫСОКИМ ИНТЕРВАЛОМ ПЛАВЛЕНИЯ, ПРИГОДНЫЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПАЙКИ СУПЕРАУСТЕНИТНОЙ СТАЛИ | 2016 |

|

RU2716966C2 |

| СПОСОБ НАПЛАВЛЕНИЯ И СВАРКИ ПЛАВЛЕНИЕМ СВЕРХПРОЧНЫХ СПЛАВОВ | 2012 |

|

RU2610198C2 |

| ТВЕРДЫЙ ПРИПОЙ | 2007 |

|

RU2469829C2 |

Изобретение относится к области металлургии, а именно к смесям для высокотемпературной пайки. Смесь для соединения металлических изделий высокотемпературной пайкой содержит источник бора и источник кремния в виде порошков при соотношении бора к кремнию в смеси от 3:100 до 100:3 и по меньшей мере одно связующее, выбранное из группы, состоящей из растворителей, воды, масел, гелей, лаков, олифы, связующих на основе мономеров и/или полимеров, причем основной металл изделий имеет температуру солидуса выше 1040°С. Упрощается процесс создания высокопрочных соединений основных металлов за счет уменьшения количества тугоплавких присадок. 12 н. и 31 з.п. ф-лы, 6 ил., 14 табл., 10 пр.

1. Смесь для соединения металлических изделий высокотемпературной пайкой, содержащая источник бора и источник кремния в виде порошков при соотношении бора к кремнию в смеси от 3:100 до 100:3 и по меньшей мере одно связующее, выбранное из группы, состоящей из растворителей, воды, масел, гелей, лаков, олифы, связующих на основе мономеров и/или полимеров, причем основной металл изделий имеет температуру солидуса выше 1040°С.

2. Смесь по п. 1, отличающаяся тем, что по меньшей мере одно связующее выбрано из сложных полиэфиров, полиэтилена, полипропилена, акриловых полимеров, метакриловых полимеров, поливинилового спирта, поливинилацетата, полистирола.

3. Смесь по п. 1, отличающаяся тем, что частицы порошков источника бора и источника кремния имеют размер менее чем 250 мкм.

4. Смесь по п. 1, отличающаяся тем, что источник бора выбран из бора, В4С, B4Si, NiB и FeB, а источник кремния выбран из кремния, FeSi, SiC и B4Si.

5. Смесь по п. 1, отличающаяся тем, что она дополнительно содержит порошки основного металла изделий, имеющего температуру солидуса выше 1040°С.

6. Смесь по п. 1, отличающаяся тем, что она представляет собой краску.

7. Продукт для соединения металлических изделий высокотемпературной пайкой, выполненный в виде пластины или детали изделия из основного металла с нанесенным по меньшей мере частично на ее поверхность слоем смеси для соединения высокотемпературной пайкой по п. 1.

8. Продукт по п. 7, отличающийся тем, что пластина из основного металла имеет толщину <1 мм, а количество нанесенной на ее поверхность смеси составляет менее 2,9 мг/мм2.

9. Продукт по п. 7, отличающийся тем, что пластина из основного металла имеет толщину ≥1 мм.

10. Продукт по п. 7, отличающийся тем, что по меньшей мере одно связующее в смеси выбрано из группы, состоящей из сложных полиэфиров, полиэтилена, полипропилена, акриловых полимеров, метакриловых полимеров, поливинилового спирта, поливинилацетата, полистирола.

11. Продукт по п. 7, отличающийся тем, что смесь содержит частицы порошков источника бора и источника кремния с размером <250 мкм, предпочтительно <160 мкм.

12. Продукт по п. 7, отличающийся тем, что смесь содержит частицы порошков источника бора и источника кремния с размером <50 мкм.

13. Продукт по п. 7, отличающийся тем, что поверхностный слой частиц порошка смеси нанесен осаждением распылением, физическим осаждением из паровой фазы или химическим осаждением из паровой фазы.

14. Продукт по п. 7, отличающийся тем, что основной металл изделия выбран из группы, состоящей из сплавов на основе железа, сплавов на основе никеля, сплавов на основе хрома и сплавов на основе меди.

15. Продукт по п. 7, отличающийся тем, что основной металл изделия содержит, мас. %: от 15 до 22 хрома, от 8 до 22 никеля, до 3 марганца, до 1,5 кремния, при необходимости, от 1 до 8 молибдена, железо - остальное.

16. Продукт по п. 7, отличающийся тем, что источник бора выбран из бора, В4С, B4Si, NiB и FeB, а источник кремния выбран из кремния, FeSi, SiC и B4Si.

17. Продукт по п. 7, отличающийся тем, что поверхностный слой смеси нанесен на одну или обе стороны пластины.

18. Продукт по п. 7, отличающийся тем, что основной металл изделия и нанесенный слой нагреты до температуры, превышающей температуру солидуса образованного тугоплавкого припоя и не превышающей температуру солидуса основного металла, с образованием на поверхности основного металла слоя тугоплавкого припоя.

19. Продукт по п. 7, отличающийся тем, что до нанесения поверхностного слоя смеси, после нанесения поверхностного слоя или после образования тугоплавкого припоя на поверхности пластины из основного металла пластины подвергают резке, формовке, штамповке или комбинации упомянутых операций.

20. Многослойный продукт для соединения металлических изделий высокотемпературной пайкой, отличающийся тем, что он содержит продукт для соединения металлических изделий высокотемпературной пайкой по любому из пп. 7-19, при этом продукт в виде пластин уложен с обеспечением контакта поверхностного слоя пластины с основным металлом или с поверхностным слоем другой пластины.

21. Сборный продукт для соединения металлических изделий высокотемпературной пайкой, отличающийся тем, что он содержит по меньшей мере один продукт для соединения металлических изделий высокотемпературной пайкой по любому из пп. 7-19, при этом по меньшей мере один продукт в виде пластины имеет толщину ≥1 мм, продукты собраны с обеспечением контакта по меньшей мере одного поверхностного слоя продукта с основным металлом или поверхностным слоем другого продукта.

22. Многослойный паяный продукт, полученный высокотемпературной пайкой многослойного продукта по п. 20, характеризующийся тем, что он получен пайкой при температуре ниже 1250°С в печи в вакууме, в инертном газе, в восстановительной атмосфере или их комбинациях с образованием паяных соединений из тугоплавкого припоя между уложенными пластинами, причем тугоплавкий припой образован в процессе плавления основного металла и смеси и тугоплавкий припой в расплавленной форме перенесен под действием капиллярных сил в область соединения из соседних областей.

23. Сборный паяный продукт, полученный высокотемпературной пайкой сборного продукта по п. 21, характеризующийся тем, что он получен пайкой при температуре ниже 1250°С в печи в вакууме, в инертном газе, в восстановительной атмосфере или их комбинациях с образованием паяных соединений из тугоплавкого припоя между поверхностями соприкосновения сборного продукта, причем тугоплавкий припой образован в процессе плавления основного металла и смеси и тугоплавкий припой в расплавленной форме перенесен под действием капиллярных сил в область соединения из соседних областей.

24. Способ соединения металлических изделий высокотемпературной пайкой, включающий этапы:

(i) нанесение смеси для соединения металлических изделий высокотемпературной пайкой на пластины или детали изделия из основного металла, причем смесь содержит источник бора и источник кремния в виде порошков при соотношении бора к кремнию в смеси от 3:100 до 100:3 и по меньшей мере одно связующее, выбранное из группы, состоящей из растворителей, воды, масел, гелей, лаков, олифы, связующих на основе мономеров и/или полимеров, причем основной металл изделий имеет температуру солидуса выше 1040°С;

(ii) получение продукта по любому из пп. 7-19;

(iii) укладывание полученного продукта с одной или более пластинами или деталями изделия из основного металла, не имеющими на своей поверхности нанесенного слоя смеси, с получением многослойного продукта;

(iv) высокотемпературная пайка многослойного продукта, полученного на этапе (iii), при температуре ниже 1250°С в печи в вакууме, в инертном газе, в восстановительной атмосфере или их комбинациях; и

(v) получение паяного изделия.

25. Способ по п. 24, отличающийся тем, что полученный на этапе (ii) продукт подвергают предварительной пайке путем нагрева до температуры, превышающей температуру солидуса образованного тугоплавкого припоя и не превышающей температуру солидуса основного металла, с образованием на поверхности основного металла слоя тугоплавкого припоя.

26. Способ по п. 24, отличающийся тем, что на этапе (v) получают паяное изделие, имеющее соединение(я), сформированное(ые) посредством образования тугоплавкого припоя в процессе плавления основного металла и слоя смеси и переноса под действием капиллярных сил тугоплавкого припоя в расплавленной форме в область соединения из соседних областей.