Изобретение относится к горнорудной промьщленности и может быть ис- пользовано при производстве серы.

Цель изобретения повышение выхо да продуктов и использование отходов, ЕЗихта для производства серы имеет гранулометрический состав: класс 0,074 мм 75-85%, класс 0,16 мм 12- 18% и класс 0,25 мм 3-7%. В качестве реагентов она содержит компоненты при соотношении, мас«%: Руда с тонкокристаллической серой 45,5-55,0 Руда со скрытокрис-.

таллической серой 21-24 Руда с явнокристал- лической серой 10 - 12 Глинистая руда 8,8-10,7 Пустая порода 5-8 ЛСидкое стекло 0,049-0,087 Керосин0,08-0,10

Мазут0,07-0,11

Спирты Т-66 0,001-0,003 При приготовлении шихты производят усреднение руд по всем технологическим параметрам, измельчение - до полного раскрытия кристаллов серы в руде с тонкокристаллической серой, после измельчения перед флотацией производят термообработку шихты перегретым до 120 С паром, выполняют две перечистки отходов, полученных при обогащении шихты.

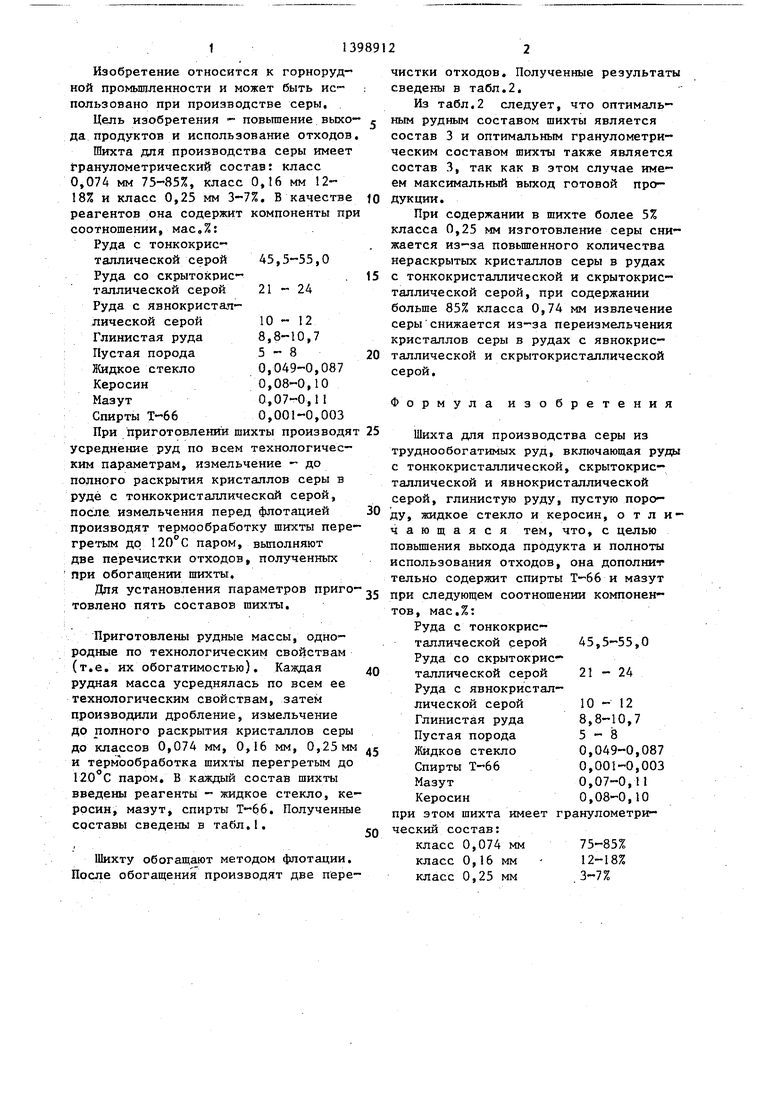

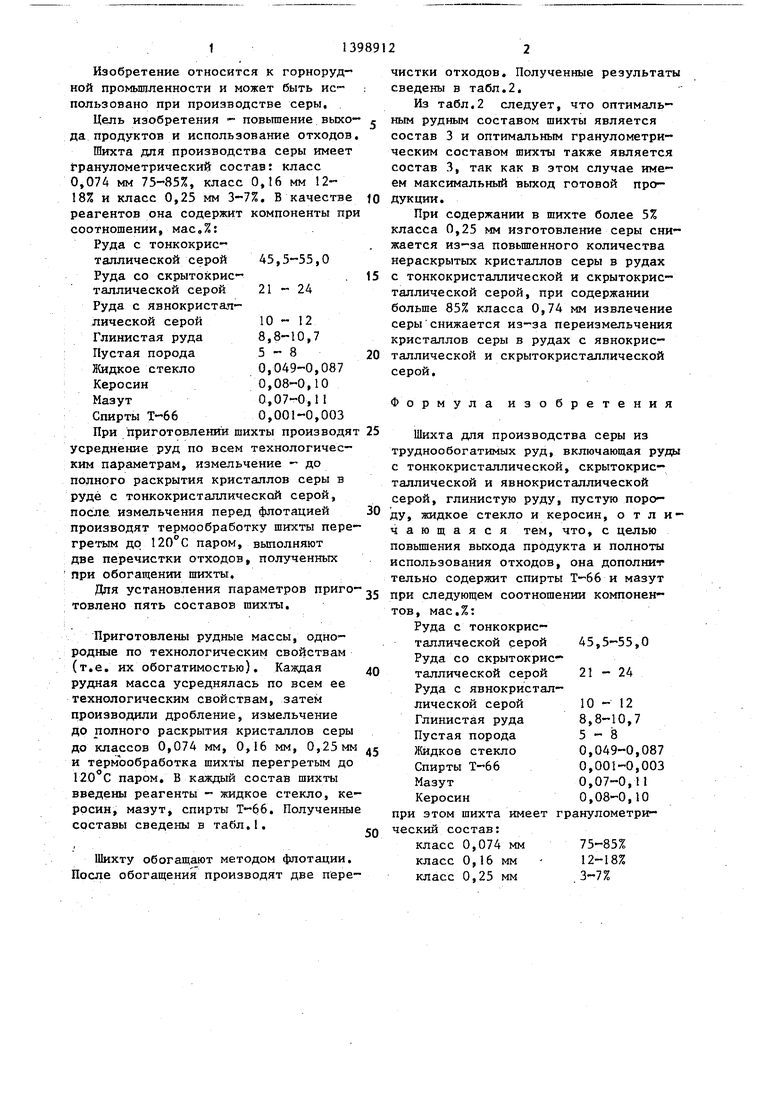

Для установления параметров приго- товлено пять составов шихты,

Приготовлены рудные массы, однородные по технологическим свойствам (т.е. их обогатимостью). Каждая рудная масса усреднялась по всем ее технологическим свойствам, затем производили дробление, измельчение до полного раскрытия кристаллов серы до классов 0,074 мм, 0,16 мм, 0,25 мм и термЪобработка шихты перегретым до 120 С паром. В каждый состав шихты введены реагенты - жидкое стекло, керосин, мазут, спирты Т-66, Полученные составы сведены в табл,1.

Шихту обогащают методом флотации. После обогащения производят две пере

, 5

0

5 0

с

0 j

0

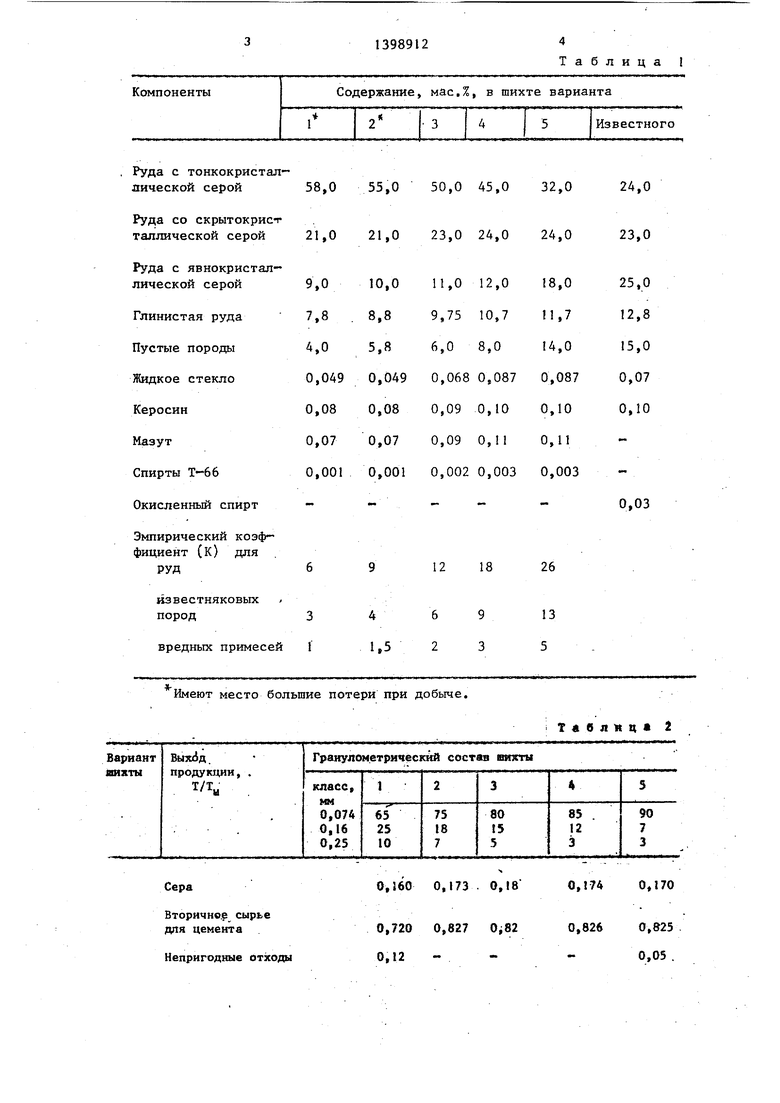

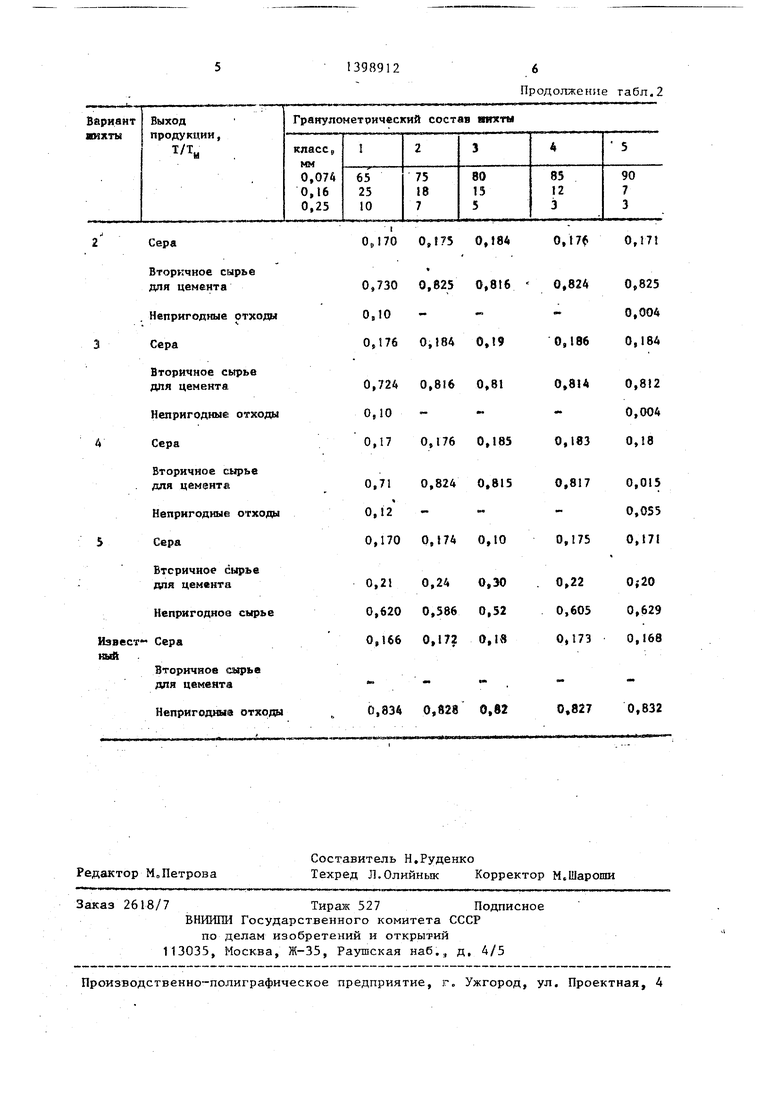

чистки отходов. Полученные результаты сведены в табл.2.

Из табл,2 следует, что оптимальным рудным составом шихты является состав 3 и оптимальным гранулометрическим составом шихты также является состав 3, так как в этом случае имеем максимальный выход готовой продукции.

При содержании в шихте более 5% класса 0,25 мм изготовление серы снижается из-за повьшгенного количества нераскрытьпс кристаллов серы в рудах с тонкокристаллической и скрытокрис- таллической серой, при содержании больше 85% класса 0,74 мм извлечение серы снижается из-за переизмельчения кристаллов серы в рудах с явнокрис- таллической и скрытокристаллической серой.

Формула изобретения

Шихта для производства серы из труднообогатимых руд, включающая руды с тонкокристаллнческой, скрытокрис- таллической и явнокристаллической серой, глинистую руду, пустую породу, жидкое стекло и керосин, отличающаяся тем, что, с целью повьш1ения выхода продукта и полноты использования отходов, она дополнит тельНо содержит спирты Т-66 и мазут при следующем соотношении компонентов, мас,%:

Руда с тонкокристаллической серой 45,5-55,0 Руда со скрытокрис- таллической серой 21-24 Руда с явнокристаллической серой 10 - 12 Глинистая руда 8,8-10,7 Пустая порода 5-8 Жидкое стекло 0,049-0,087 Спирты Т-66 0,001-0,003 Мазут0,07-0,11

Керосин0,08-0,10

при этом шихта имеет гранулометрический состав:

класс 0,074 мм 75-85% класс О,16 мм 12-18% класс 0,25 мм 3-7%

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для производства серы из легкообогатимых руд | 1986 |

|

SU1342876A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2003 |

|

RU2241770C1 |

| СПОСОБ ОЧИСТКИ МАРГАНЦЕВОГО СЫРЬЯ ОТ ФОСФОРА | 2011 |

|

RU2465351C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2023 |

|

RU2820429C1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1998 |

|

RU2128720C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ РУД | 1991 |

|

RU2013132C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1997 |

|

RU2110589C1 |

| МЕТАЛЛИЧЕСКИЙ КОНЦЕНТРАТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2044075C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ОТ ПРОИЗВОДСТВА ФЕРРОМАРГАНЦА В СОСТАВЕ РУДНОЙ ЧАСТИ ШИХТЫ | 1998 |

|

RU2140462C1 |

| Керамическая масса | 1988 |

|

SU1634653A1 |

Изобретение относится к горнорудной промышленности и м.б. испопь - зовано при производстве серы. Цель изобретения - повьппение выхода продуктов и использование отходов. Шихта для производства серы из трудно- обогатимых руд включает руды с тон- кокрибталпической, скрытокристаллической и явнокристаллической серой, глинистую руду, пустую породу, жидкое стекло и керосин, спирты и мазут. Компоненты в шихте содержатся в следующем соотношении, мас.%: руда с - тонкокристаллической серой 45,5-55,0; руда со скрытокристаллической серой 21-24; руда с явнокристаллической серой 10-12; глинистая руда 8,8-10,7; пустая порода 5-8; жидкое стекло 0,049-0,087; керосин 0,08-0,10; мазут 0,07-0,11; спирты Т-66 0,001- 0,003. Каждая рудная масса усредняется по всем технологическим параметрам, затем производят дробление и измельчение до полного раскрытия кристаллов серы до классов 0,074 мм, 0,16 мм, 0,25 мм. Шихта имеет гранулометрический состав: класс 0,074 мм 75-85%; класс 0,16 мм 12-18%, класс 0,25 мм 3-7%. После измельчения перед флотацией производится.термообработка шихты перегретым до 120 С паром. 2 табл. 3 (Л

Руда с тонкокристал лической серой

Руда со скрытокрист таплической серой

Руда с явнокристал- лической серой

Глинистая руда

Пустые породы

Жидкое стекло

Керосин

Мазут

Спирты Т-66

Окисленный спирт

Эмпирический коэффициент (к) для РУД

известняковых

Имеют место большие потери при добыче.

Сера

Вторично.е сырье для цемента

Непригодные отходы

0,03

12 18

26

Т«блкца 2

0,160 0,173 0,8 0,740,170

0,720 0,827 ,8260,825

0,12 ---0,05 .

Сера

Вторичное сырье для цемента

Непригодные отходы

Сера

Вторичное сьфье для цемента

Непригодные отходы Сера

Вторичное сл1рье для цемента

Нвпрнгодны 1 отходы Сера

Втсричное с||фье для цемента

Непригодной сырье

ест Сера

Вторичное сырье для цемента

Непригодные отходы

Продолжение табл.2

0„170 0,5 0,8А

0,176

0,171

0,730 0,825 0,816 0,8240,825

0,10 --.-0,004

0,176 0,84 0,90,1860,184

0,8160,81

0,1760,185

0,8240,815

0,1740,10

0,240,30

0,5860,52

0,1720,1в

«-

0,8280,S2

0,,

0,004 0,1830,18

0,8170,015

0,055

0,1750,171

0,220;20

0,6050,629

0,1730,168

0.8270,832

| Ржевский В.В | |||

| Технология и KONT плексная механизация открытых горных : работ | |||

| М.: Недра, 1980, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Бастан П.П | |||

| и др | |||

| Теория и практика усреднения руд | |||

| М.:.Недра, 1979, с | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

1988-05-30—Публикация

1986-03-26—Подача