Изобретение относится к производству керамики, а именно к составам масс для изготовления майоликовых

изделий.

Цель изобретения - повышение термостойкости майоликовых изделий.

Отходы флотационного обогащения ртутно-сурьмяных руд являются отходами, получаются в результате двух- стадиального измельчения и межцикловой флотации и содержат до 90-92% класса 0,074 мм. Соотношение твердого и жидкого во флотационной пульпе 1:3. В качестве реагентов при флотации применяют бутиловый ксантогенат, азотно-кислый свинец и сосновое масло. С целью более полного извлечения цветных металлов процесс флотации проводят с двумя перечистками и контрольной флотацией хвостово

Отходы обогащения ртутно-сурьмяных руд представляют собой тенкпднс- персный материал темно-серого цвета Они состоят в основном из глинистой части, волластонитовой породы, кварца и частично доломита

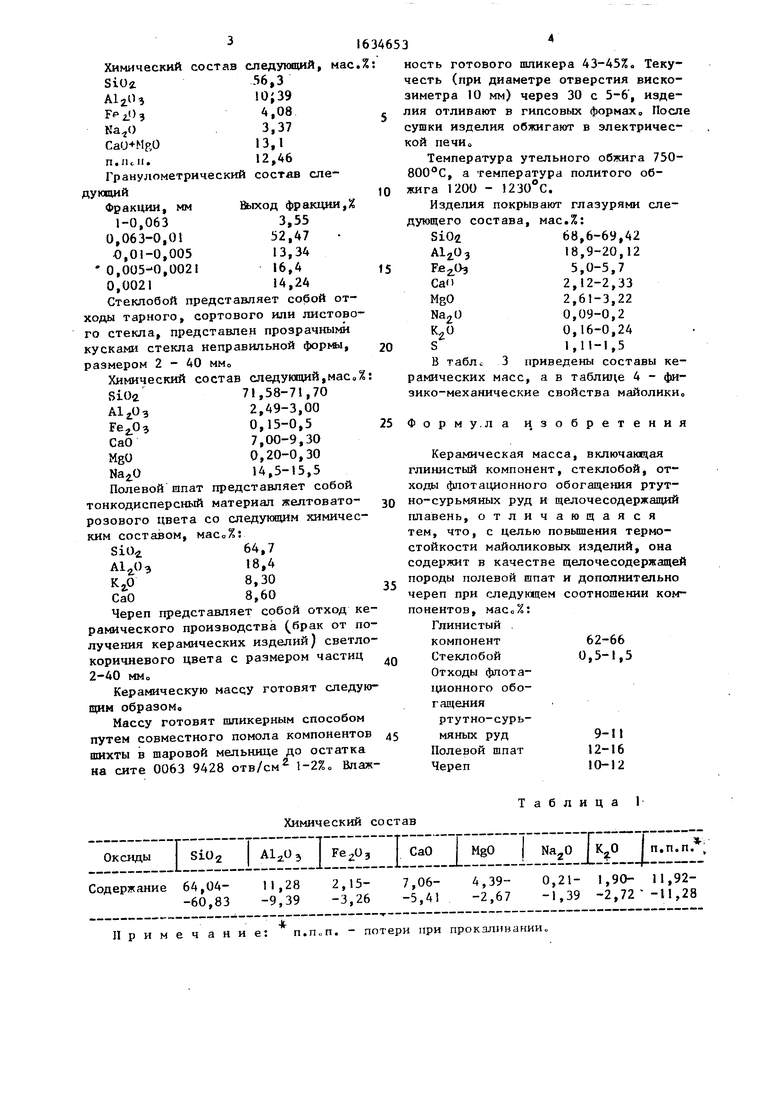

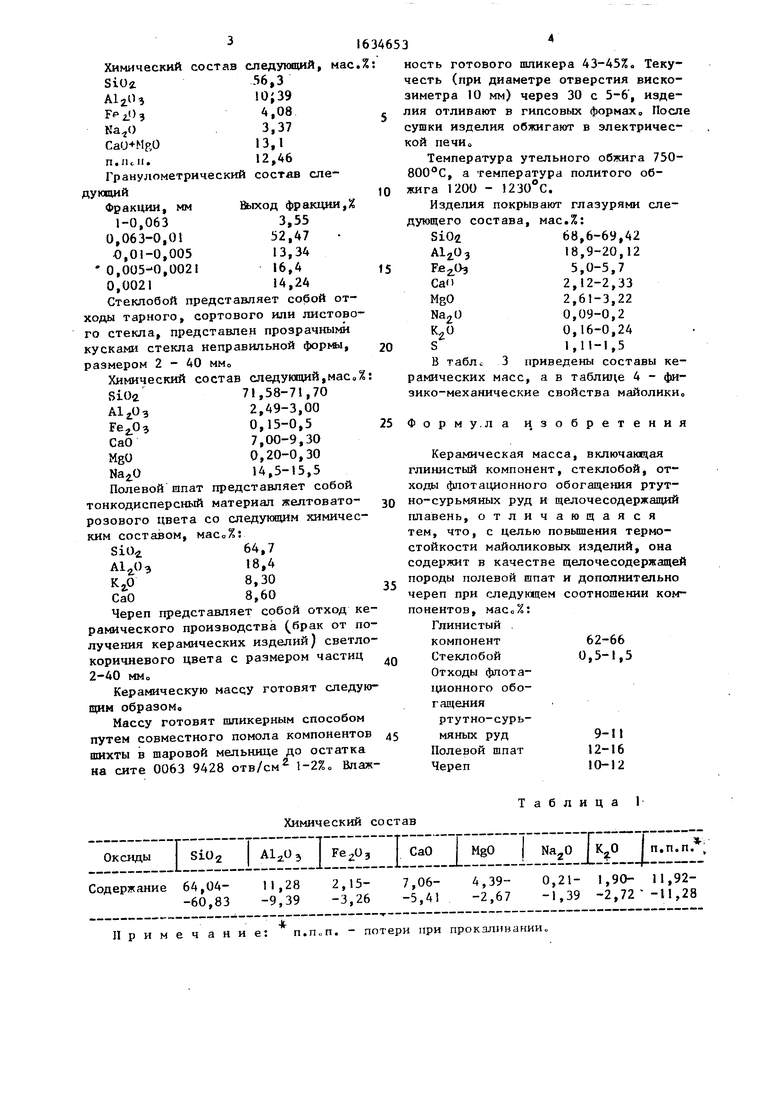

Химический и фракционный составы отходов обогащения ртутно-сурьмяных РУД представлены в табло I и 2„

В качестве глинистых компонентов используют суглинок Алмалыкского карьера, относящийся к грубодисперсному сырью. Он состоит и | каолинита, гидрослюды, серицита и раялита, представлен тонкочегауйчатым каолинитом с незначительной примесью гидрослюды и гидроокиси -елеза, а также обломсч- ного кварцаt При этом содержание глинистого вещества составляет 50%0

а

со

4

о ел

со

Химический состав следующий, мас.%: SiOz36,3

А120зЮ;39

,08

,37

CaO+MgO13,1

п./кп.12,46

Гранулометрический состав слеу кщий

фракции,%

3,55 52,47 13,34 16,4

1

фракции, мм

1-0,063 0,063-0,01 0,01-0,005 0,005-Ю,0021 0,002114,24

Стеклобой представляет собой отоды тарного, сортового или листовоо стекла, представлен прозрачными усками стекла неправильной формы, азмером 2-40 мм0

Химический состав следующий,мае„%: SiO-г71,58-71,70

А12032,49-3,00

,15-0,5

СаО7,00-9,30

MgO0,20-0,30

Na-jO14,5-15,5

Полевой шпат представляет собой онкодисперсный материал желтовато- озового цвета со следующим химичесим составом, мас0%:

Si0464,7

А1гОэ18,4

КгО8,30

СаО8,60

Череп представляет собой отход керамического производства брак от поучения керамических изделий} светло- коричневого цвета с размером частиц 2-40 мм„

Керамическую массУ готовят следующим образомо

Массу готовят шликерным способом путем совместного помола компонентов шихты в шаровой мельнице до остатка сите 0063 9428 отв/см2 1-2%. Влажна

ность готового шликера 43-45%. Текучесть (при диаметре отверстия вискозиметра 10 мм) через 30 с 5-6, изделия отливают в гипсовых формах. После сушки изделия обжигают в электрической печи

Температура утельного обжига 750- 800°С, а температура политого обжига 1200 - 1230°С.

Изделия покрывают глазурями следующего состава, мас.%:

0

SiOfc

А1г03

Са МВ0 NaЈ0

68,6-69,42 18,9-20,12 5,0-5,7 2,12-2,33 2,61-3,22 0,09-0,2

,16-0,24

S1,11-1,5

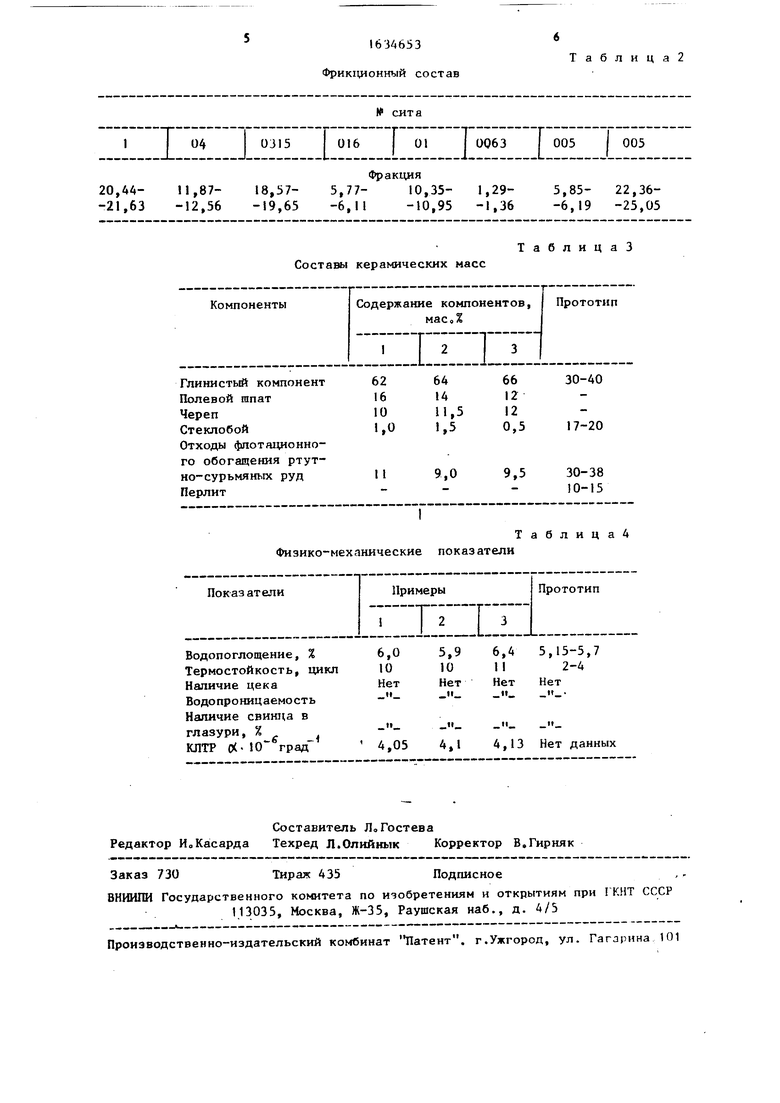

В табл 3 приведены составы керамических масс, а в таблице 4 - физико-механические свойства майоликио

25 Формула изобретения

Керамическая масса, включающая глинистый компонент, стеклобой, отходы флотационного обогащения ртут- но-сурьмяных руд и щелочесодержащий плавень, отличающаяся тем, что, с целью повышения термостойкости майоликовых изделий, она содержит в качестве щелочесодержащей породы полевой шпат и дополнительно череп при следующем соотношении компонентов, масо%:

0

5

Глинистый компонент Стеклобой Отходы флотационного обогащенияртутно-сурь- мяных руд Полевой шпат Череп

62-66 0,5-1,5

9-11 12-16 10-12

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для изготовления керамических плиток | 1989 |

|

SU1738792A1 |

| Керамическая масса для изготовления фасадных плиток | 1990 |

|

SU1740352A1 |

| Керамическая масса для изготовления фасадных плиток со скоростным режимом обжига | 1987 |

|

SU1518319A1 |

| Керамическая масса для изготовления облицовочных плиток | 1988 |

|

SU1599344A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ МАЙОЛИКОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2278088C1 |

| Керамическая масса для изготовления кирпича | 1989 |

|

SU1694542A1 |

| МАЙОЛИКОВАЯ МАССА (ВАРИАНТЫ) | 1998 |

|

RU2153479C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2161597C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2515107C2 |

| Сырьевая смесь для изготовления аглопорита | 1988 |

|

SU1606485A1 |

Изобретение относится к производству керамики, а именно к составам масс для изготовления майоликовых изделий. С целью повышения термостойкости майоликовых изделий, керамическая масса включает следующие компоненты, мас„%: глинистый компонент 62-66; стеклобой 0,5 - 1,5; отходы флотационного обогащения ртутно-сурьмяных руд 9-11} полевой шпат 12-16; череп 10-12 Физико-механические показатели следующие: водо- поглопдение 5,9-6,4%; термостойкость 10-11 циклов; цек отсутствует; КЛТР

Химический состав

Оксиды

I Si02Al,,03 Fe203 I СаО I MgO | Na20 I п.п.п.,

Содержание 64,04- 11,28 2,15- 7,06- 4,39- 0,21- 1,90- 11,92- -60,83 -9,39 -3,26 -5,41 -2,67 -1,39 -2,72-11,28

Нримеч ание:

п.По п. - потери при прокаливании,,

Таблица 1

I634b53 Фрикционный состав

I 04OJ15016 | 01 1 OQ63 Г 005 I

20,44- 11,87- 18,57- -21,63 -12,56 -19,65

Фракция

5,77-10,35- 1,29-5,85- 22,36-6,11-10,95 -1,36-6,19 -25,05

Составы керамических масс

Компоненты

Физико-механические показатели

КЛТР (Х- 10 град

Таблица2

005

ТаблицаЗ

Содержание компонентов,

Прототип

1

ПИ

ТаблицаА

4,05 4,1 4,13 Нет данных

| Мороз ИоИо Фарфор, фаянс,майолика, Киев: Техника, 1975, с„334-335 Авторское свидетельство СССР 1553680, кл0 С 04 В 33/00, 1987 (прототип)о |

Авторы

Даты

1991-03-15—Публикация

1988-09-22—Подача