00

со

со

Изобретение относится к машино- и приборостроению и может быть использовано при виброабраэивной отделке тонкостенных деталей различной конфи гурации из черных или цветных металлов и их сплавов.

Цель изобретения - расширение технологических возможностей гранулы за счет сохранения обрабатьшающих свойст при повышенных температурах.

Предлагаемая, гранула, состоящая из пористого материала - поролона, лаполняется на 40-80% объема абразив :м порошком и связующей композицией 3 эпоксидной смолы, полиэтиленполи- амида и полисульфида натрия при следующем соотношении компонентов, мае.%:

Эпоксидная смола 62-68

Полиэтиленполиамид 7-10

Полисульфид натрия 22-31

Наличие абразивного порошка выбранной зернистости и количества сооб щае г грануле необходимую массу и аб- раз 1вные свойства, позволяющие по,;у- после виброобработки заданнлло шероховатость поверхности обрабатываемого металла: эпоксидная смола сообщает грануле высокую химическую cToi iKocTb, позволяющую использовать ее в химически активных растворах, Полиэтиленполиамид сообщает грануле необходимую твердость, голисульфид ; -трия, являясь пластификатором, со ;.| щает грануле необходимую проч- (1сть и эластичность.

Физико-механические характеристик npfслагаемой гранулы приведены ниже.

Плотность, г/см 0,45-1,32

Удельная ударная

вязкость,

кгс м/см 7 ,1

Твердость по

Бринелю,.

кгс/мм 18,5

Теплостойкость

г:о Мартен су, С 100

Водопогло цаемость Зернистость20-60

Из нашив гтемость,

% в ч1,2

На первой стадии виброобработки, начинающейся при комнатной температуре, при отсутствии металлической или иной жесткой основы, абразивно- ударные свойства предлагаемой гранулы определяются физико-механическими сн(-|йс твами связки. Связка при

ю

5

0

5 0 5

0

5

с

0

дает грануле необходимую жесткость благодаря закрепленному за счет предлагаемого количества полиэтиленполи- амида в связке абразивному порошку, распределенному по рабочей поверхности гранулы. Это создает возможность одновременного ударного и абразивного воздействия гранулы на поверхность обрабатываемой детали, например, с целью зачистки кромок от заусенцев или облоя, удаления различного рода ликвидов и т.д., исключив механическое деформирование самой детали.

В процессе обработки в результате взаимодействия компонентов рабочей смеси (гранул абразивного наполнителя и обрабатываемых деталей) температура в виброконтейнере самопроизвольно повышается до 35-60°С (в зависимости от характера рабочей жидкости, ее объема и времени обработки). Повьш1ение температуры вызывает размягчение связки с приобретением ею упруго-эластичных свойств за счет наличия полисульфида натрия, что вызывает появление упруго-эластичных свойств самой гранулы. Благодаря тому, что мягкая эластичная основа ее - поролон в упруго-эластичной оболочке становится способной восстанавливать первоначальную форму после соударений, ударные свойства гранулы уменьшаются, но возрастают абразивные свойства, что позволяет формировать микрорельеф поверхности обрабатываемого металла высоких классов чистоты. Кроме того, упруго-эластичная гранула уменьшает силы воздействия при соударениях деталей между собой, с дном и стенками контейнера, что исключает появление механических повреждений поверхности обрабатьгеа- емых деталей в виде вмятин, порезов, рисок, забоин и пр. Гранула может применяться при виброобработке до полного износа, так как в процессе эксплуатации связка с абразивным порошком истирается равномерно и совместно с поролоновой основой но при этом физико-механические свойства гранулы сохраняются.

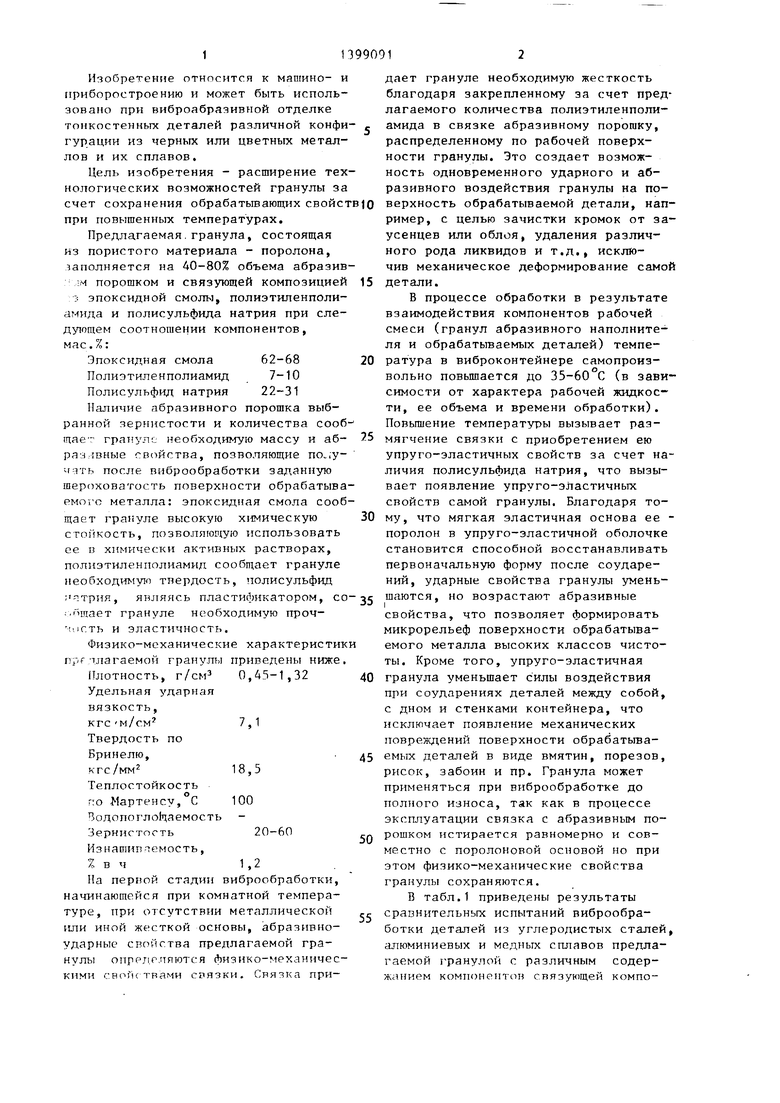

В табл.1 приведены результаты сравнительных испытаний виброобработки деталей из углеродистых сталей, алюминиевых и медных сплавов предлагаемой фанулой с различным содержанием компонентон связующей компочицин, различным с-оя€ жа)11 : .. ; нистостыл абразивного порошка ходная шерг.ховатость попер хнос ги металла Ra 0,32-0,35 мкм).

Лля получения дант1ых виброобработка с иcпoльзoвaIIнe предлагаемой гранулы проводилась в тождественных технологических условиях

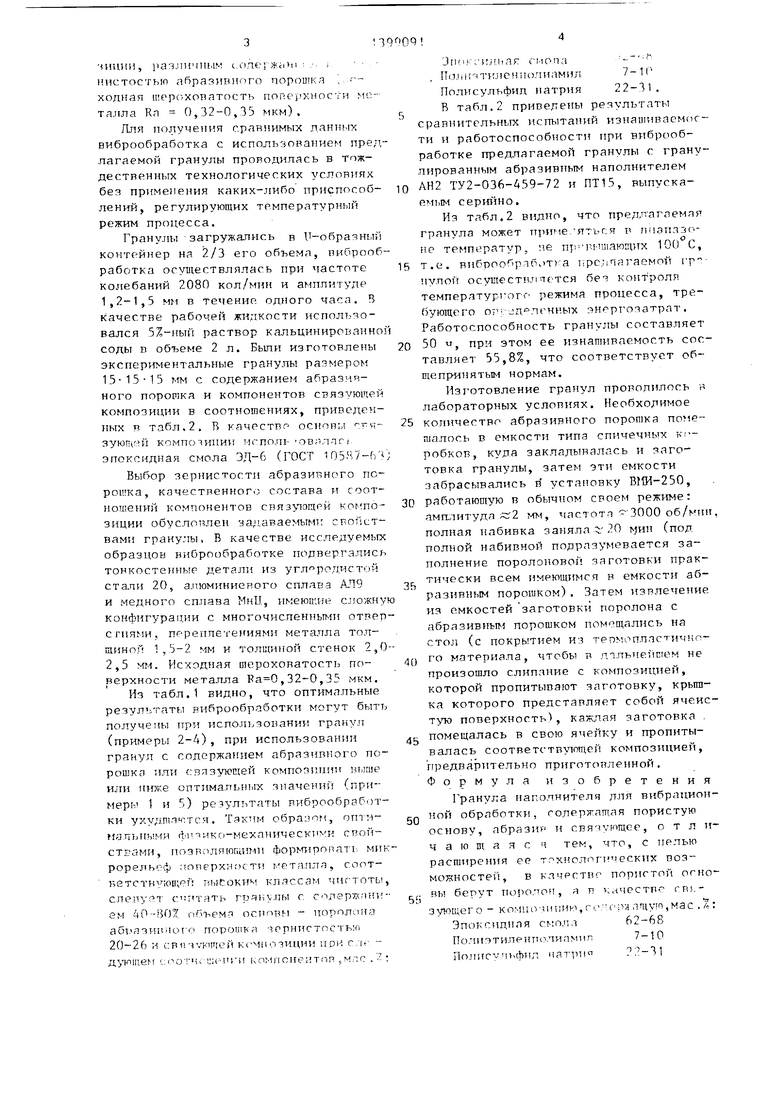

JiioK;-H. гмопа 11ал1г- тиленлолиамид 7-11 Полисульфид натрия 22-31. В табл.2 приведены результаты сравнительных испытаний изнашиваемости и работоспособности при виброобработке предлагаемой гранулы с гранулированным абразивным наполнителем

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления абразивного инструмента | 1990 |

|

SU1748972A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2157751C2 |

| АБРАЗИВНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1999 |

|

RU2155196C1 |

| Абразивная масса | 1980 |

|

SU952934A1 |

| АБРАЗИВНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛИРОВАЛЬНО-ШЛИФОВАЛЬНОГО ИНСТРУМЕНТА | 1998 |

|

RU2131347C1 |

| Масса для изготовления абразивного инструмента | 1981 |

|

SU975374A1 |

| Масса для изготовления абразивного инструмента | 1988 |

|

SU1542789A1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА СО СВЯЗАННЫМ АБРАЗИВОМ | 1994 |

|

RU2095229C1 |

| МАССА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО АБРАЗИВНОГО ИНСТРУМЕНТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2064856C1 |

| Композитный материал и изделие бытового назначения из этого материала | 2022 |

|

RU2798578C1 |

Изобретение относится к магаино- и приборостроению и может быть использовано при виброабразивной отделке тонкостенных деталей различной конфигурации из черных или цветных металлов и их сплавов. Цель изобретения - расширение технологических возможностей за счет сохранения обрабатывающих свойств при повышенных температурах. Основу гранулы составляет порошок, заполняемый абразивом. В качестве связующего используется композиция, содержащая, мас.%: эпоксидная смола 62-68, полиэтиленпо- лиамид 7-10, полисульфид натрия 22-31. Данное связующее обеспечивает работоспособность гранулы в диапазоне температур от комнатной до 100 С. 2 табл. с

15

20

без применения каких-либо приспособ- ю АН2 ТУ2-036-459-72 и ПТ15, выпуска- лений, регулирующих температурН111Й режим процесса.

Гранулы загружались в U-образный контейнер на 2/3 его обьема, виброобработка осуществлялась при частоте колебаний 2080 кол/мин и амплитуде 1,2-1,5 мм в течение одного часа. В качестве рабочей жидкости использовался 5%-ный раствор кальцинированной соды в объеме 2 л. Были изготовлены экспериментальные гранулы, размером 15-15-15 мм с содержанием абразич- ного порогжа и компонентов связующей композиции в соотношениях, приведенных в табл.2. В качество основы .гяЗуЮТцеЙ КОМПОТИПИИ МГПОЛЬ ОВГ1ЛЛ г i

эпоксидная смола ЭД-6 (ГОСТ l05R7-b :s;

Вы5ор зернистости абразивного порошка, качественного состава и соот- нотлений компонентов связующей когшо- зиции обуслотшен задаваемыми свойствами гранулы, В качестве исследуемых образцов виброобработке подвергались тонкостенные детали из углеродистой стапи 20, алюминиевого сплава и медного сплава МнЦ, имеюц .ие сложную конфигурации с многочисленными отверстиями, переплете1 иями металла толщиной 1,5-2 мм и толщиной стенок 2,0-- 2,5 мм. Исходная шероховатость поверхности металла ,32-0,35 мкм.

Из табл.1 видно, что оптимальные результаты виброобработки могут быть получены при использоиании гранул (примеры 2-4), при использовании гранул с содержанием абразивного порошка или с:влзующей компоп5П1ии втлше или ниже оптимальш.гх; значений (примеры 1 и 5) результаты виброобработки ухудпьтотся. Таким , опти- гЬптико-механическттуи свойствами, позволяющими фop fиpoпaтI:. микрорельеф ;юлерхн;)стч металла, соот- ветств /юи1,ей nbitoKHM классам чиг-тоты, сле1ту:: т с - птать грч11 м1Ы с содержини- ем 40-80 Г пъемг1 ОСМОТРИ - поролона абт. ЯЗ - 1 11о1 о nopouiKri epHTiCToc i b fi 20-26 и свяч . рлтей композиции прк; с.лг - дующем f;no ; 4r : i-MU H компонеитпп ,,мпс . - ;

е.н,М серШ1Но.

Из табл.2 видно, что предлагаемая гранула может приме. ят ься в ппапазс- - не температур, не пр ч-л-глающих 100 С, т.е. виброобрпб)Т) а тфедпагаемой грнулой осуществляется бея конт роля температургогг режима процесса, требующего ОТ :-;д лен1 ых энертчтзатрат. Работоспособность гранулы составляет 50 , при этом ее изнашиваемость сос тавляет 55,8%, что соответствует об- пшпринятым нормам.

Изготовление гранул проводилось в лабораторных условиях. Необходимое

25 количество абразивного порошка помешалось в емкости типа спичечных коробков, куда закладывалась и заготовка гранулы, затем эти емкости забрасывалт1сь в установку BItH-250,

30 работающую в обычном своем режиме:

амплитуда 2 мм, астотп 3000 об/ми полная набивка заняла :t 20 мин (под полной набивной подразумевается заполнение поролоновой заготовки практически всем имеющимся в емкости абЛГ

разивным порощком). Затем извлечение из емкостей заготовки поролона с абразивным порошком помещались на стол (с покрытием из тег)мопластич1;о- го материала, чтобы в яальнейпгем не произошло слипание с композицией, которой пропитывают заготовку, крышка которого представляет собой ячеис тую поверхность) , каткдая заготовка . помещалась в свою ячейку и пропитывалась соответствующей композицией, предварительно приготовленной. Формула изобретения

Гранула наполнителя для вибрацион ной обработки, содержащая пористую основу, абразия и связующее, о т л и ч а ю В1 а я с н тем, что, с не лью расширения ее тохнолпгич-еских возможностей, в качестве пористой осно вы берут поролон, а п 1;ачестпс rns.- зую1дего - комцо ишик, г / С пя птду п,мас ./о Эпоксидная .n.i 62-68 По.чизтиленпС Липмчл 7-10 Иолис ч 1фнл iiaTiHin ; -31

U)

45

50

5

0

АН2 ТУ2-036-459-72 и ПТ15, выпуска-

е.н,М серШ1Но.

Из табл.2 видно, что предлагаемая гранула может приме. ят ься в ппапазс- - не температур, не пр ч-л-глающих 100 С, т.е. виброобрпб)Т) а тфедпагаемой нулой осуществляется бея конт роля температургогг режима процесса, требующего ОТ :-;д лен1 ых энертчтзатрат. Работоспособность гранулы составляет 50 , при этом ее изнашиваемость составляет 55,8%, что соответствует об- пшпринятым нормам.

Изготовление гранул проводилось в лабораторных условиях. Необходимое

5 количество абразивного порошка помешалось в емкости типа спичечных коробков, куда закладывалась и заготовка гранулы, затем эти емкости забрасывалт1сь в установку BItH-250,

0 работающую в обычном своем режиме:

амплитуда 2 мм, астотп 3000 об/мин, полная набивка заняла :t 20 мин (под полной набивной подразумевается заполнение поролоновой заготовки практически всем имеющимся в емкости абГ

разивным порощком). Затем извлечение из емкостей заготовки поролона с абразивным порошком помещались на стол (с покрытием из тег)мопластич1;о- го материала, чтобы в яальнейпгем не произошло слипание с композицией, которой пропитывают заготовку, крышка которого представляет собой ячеистую поверхность) , каткдая заготовка . помещалась в свою ячейку и пропитывалась соответствующей композицией, предварительно приготовленной. Формула изобретения

Гранула наполнителя для вибрационной обработки, содержащая пористую основу, абразия и связующее, о т л и- ч а ю В1 а я с н тем, что, с не лью расширения ее тохнолпгич-еских возможностей, в качестве пористой основы берут поролон, а п 1;ачестпс rns.- зую1дего - комцо ишик, г / С пя птду п,мас ./о: Эпоксидная .n.i 62-68 По.чизтиленпС Липмчл 7-10 Иолис ч 1фнл iiaTiHin ; -31

)

5

0

| Кулаков Ю.М | |||

| и др | |||

| Отделочно- зачистная обработка деталей | |||

| М.: Машиностроение, 1979, с, 131, |

Авторы

Даты

1988-05-30—Публикация

1986-07-18—Подача