Изобретение относится к керамичес кому производству, преимущественно к изготонпению фарфоровых и фаянсовы изделий методом пластического формования на пористых формах.

Цель изобретения - сокращение длительности гфоцесса и улучшение качесва,изделий.

Форма для осуществления предлагаемого способа содержит электронагреватель, имеющий форму, эквидистантную рабочей поверхности, и находящийся от нее на расстоянии 1 - 2 толшэн- ны оформляемого изделия, причем рабо- чая поверхность ) выступает за пределы нагревателя на ширину кольца 1-2 толщины оформляемого изделия.

Способ осув1есталяют следующим образом,

Рабочую поверхность формы (после операции пластического формования) нагревают до 300-370 К при выдержке 5-10 мин таким образом, чтобы площад рабочей поверхности формы, составля- ющая I - 2 толщины от края изделия нагревалась на 15 - 25 К ниже температуры остальной части рабочей поверхности формы.

Cymicy изделий осуществляют двух- CTOpOHimM теплоподводом.

Под действием двухстороннего теп- лоподвода к изделирэ длительность сушки сокращается, так как снижение температуры формы по краю изделия предотпращает процесс ускоренного высыхания края по сравнению с остальной частью изделия. Это приводит к резкому снижению напряжений при сушке и позволяет не только повысить производительность, но и повысить качество полуфабрикатао Сокращение длительности сушки снижает потребность в формах, используемых при оформлении и сушке изделий,

Пример 1, Нагрев рабочей поверхности формы до температуры ниже 330 К незначительно влияет на интенл

сификадик) сушки изделии, так как величина теплового потока, подводимого к изделию недостаточна.

При мер 2, Нагрев рабочей поверхности фор1- ы до температуры выше 370 К вызывает повышение брака при сушке изделий вследствие высокого давления испарившейся влаги в изделиях.

При мер 3, Снижение температуры края рабочей поверхности менее

чем на 15°С недостаточно для исключения разрушающих напряжений по краю изделия при интенсивной сушке, а снижение температуры края рабочей поверхности более чем на 25 с вызывает появление опаснь х напряжений в донышке изделия,

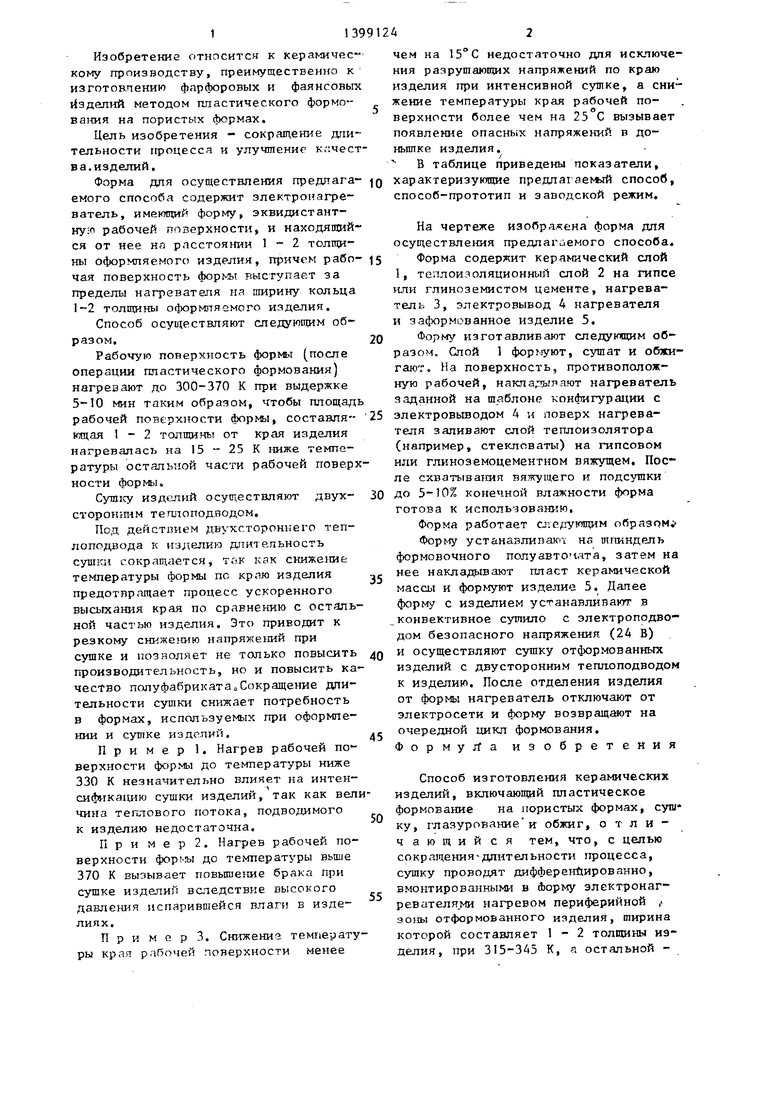

В таблице приведены показатели, характеризующие предлагаеьый способ, способ-прототип и заводской режим.

5

20

25 о

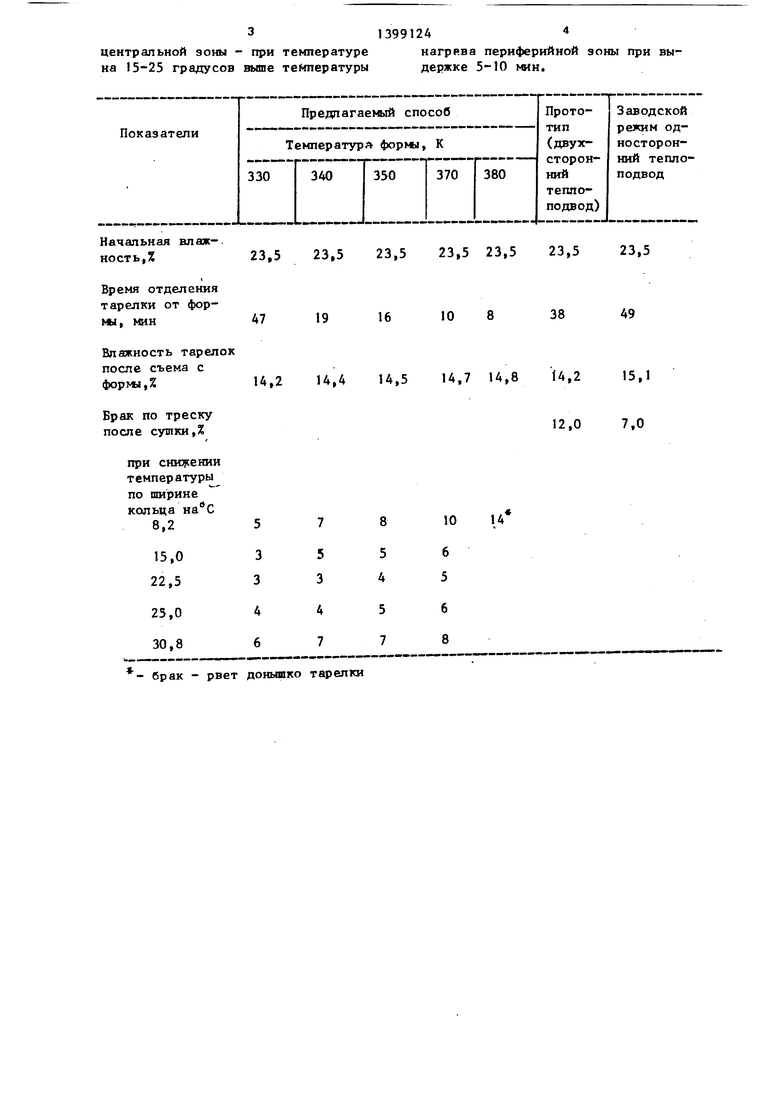

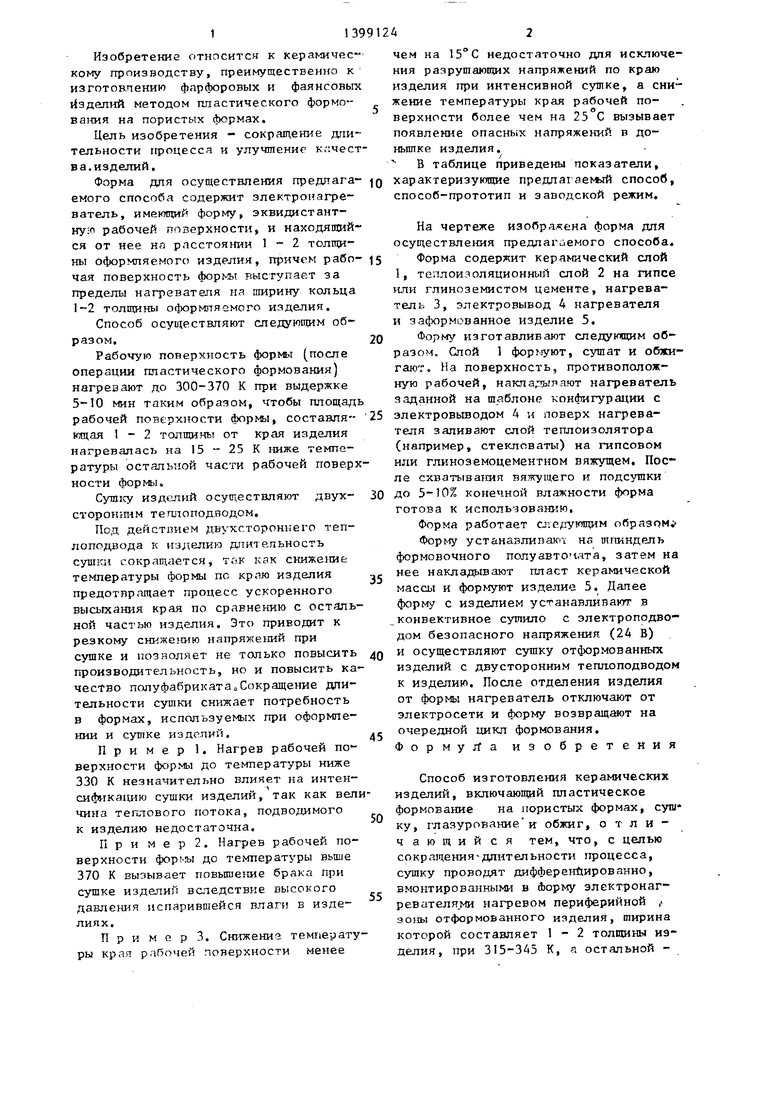

На чертеже изображена форма для осуществления предлагйвного способа.

Форма содержит керамический слой 1, теплоизоляционный слой 2 на гипсе или глиноземистом цементе, нагреватель 3, электровывод 4 нагревателя и заформованное изделие 5.

Форму изготавливают следующим образом. Слой 1 формуют, сушат и обжигают. На поверхность, противоположную рабочей, накладывают нагреватель заданной на шаблоне конфигурации с электровьшодом А и поверх нагревателя заливают слой теплоизолятора (например, стекловаты) на гипсовом или глиноземоцементном вяжущем. После схватывания вяжущего и подсушки 30 до 5-10% конечной влажности форма готова к использованию.

Форма работает следующим образом;

Форму устаназлипаки на шпиндель формовочного полуавточата, затем на нее накладашают пласт керамической массы и формуют изделие 5, Далее форму с изделием устанавливают в конвективное сушило с электроподво- дом безопасного напряжения (2А В) и осуществляют сушку отформованных изделий с двусторонним тешгоподводом к изделию. После отделения изделия от формы нагреватель отключают от электросети и форму возвращают на очередной цикл формования. Формула изобретения

5

5

0

5

Способ изготовления керамических изделий, включающий пластическое формование на пористых формах, суш ку, глазурование и обжиг, отличающийся тем, что, с целью сокращения длительности процесса, сушку проводят дифферен 1ированно, вмонтированными в Форму электронаг- ревателя.ми нагревом периферийной ,, зоны отформованного изделий, ширина которой составляет 1 - 2 толщины иэ- делия, при 315-ЗА5 К, а остальной 3139912А4

центральной зоны - при температуренагрр.ва периферийной зоны при вына 15-25 градусов выше температуры

держке 5-10 мин.

держке 5-10 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения рабочей поверхности гипсовых форм | 1989 |

|

SU1669720A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ, ДЕКОРИРОВАННЫХ КОБАЛЬТОМ | 1999 |

|

RU2161146C1 |

| СПОСОБ КОНТРОЛЯ КИНЕТИКИ НАБОРА КЕРАМИЧЕСКОЙ ЗАГОТОВКИ ПРИ ВОДНОМ ШЛИКЕРНОМ ЛИТЬЕ | 2008 |

|

RU2365560C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2008 |

|

RU2385850C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ ГЛИНОЗЕМА, ИЗДЕЛИЕ ИЗ КЕРАМИЧЕСКОГО МАТЕРИАЛА (ВАРИАНТЫ) И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2224548C2 |

| Способ упрочнения гипсовых форм для получения фарфоро-фаянсовых изделий | 1985 |

|

SU1291278A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ СТАЛЕРАЗЛИВОЧНЫХ ОГНЕУПОРОВ | 1997 |

|

RU2109714C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2021232C1 |

| СПОСОБ ОБЖИГА КИРПИЧЕЙ В ТУННЕЛЬНОЙ ПЕЧИ | 1993 |

|

RU2105257C1 |

| Способ изготовления фарфоро-фаянсовых изделий | 1982 |

|

SU1052498A1 |

Изобретение относится к керамгг ческому производству, преимуществен-i но к изготовлению фарфоровых и фаян совых изделий методом пластического формования на пористых формах. Цель изобретения - сокращение длительности процесса. После операции пластического формования нагревают рабочую поверхность форм до 330-370 К при выдержке 5-10 мин таким образом, чтобы площадь рабочей поверхности форкы, составляющая 1-2 толщины от края оформляемого изделия, нагревалась на 15-25°С ниже температуры остальной части рабочей поверхности фор- мл. Сушку осуществляют вмонтированны- с fi ми в форму электронагревателями. 1 лл. , 1т абл./

- брак - рвет доньшко тарелки

| Булавин И.А | |||

| Технология фарфорового и фаянсового производства | |||

| М.: Легкая индустрия, 1975 | |||

| Капцевич В.М | |||

| и др | |||

| Пористые металлические для пластического формования керамических изделий | |||

| - Стекло и керамика, № 5, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1988-05-30—Публикация

1986-07-09—Подача