Изобретение относится к фарфоро-фаянсовой промышленности, в частности к производству форм для пластического формования фарфоровых и фаянсовых изделий.

Цель - увеличение долговечности форм.

Способ получения рабочей поверхности гипсовых форм включает изготовление многократно используемой основы, нанесение на нее гипсового покрытия, осуществляемое в две стадии путем пропитки основы, и нанесение суспензии пластической консистенции, после чего на гипсовое покрытие производят дополнительное нанесение 15- 20%-ного водного раствора гипса с последующим опрессованием этой поверхности эластичным материалом при давлении 3-5 атм. Этот слой после разрушения в результате формования может быть восстановлен путем повторного нанесения свежего слоя гипса и повторения операции егоопрессов- ки.

Пределы концентрации водного гипсового раствора обусловлены с одной стороны требованием образования слоя определенной толщины (нижний предел), а с другой стороны необходимостью придания ему заданной структуры (верхний предел). Повышение концентрации водного раствора свыше 25 мас.% приводит к образованию плотного покрытия с недостаточной пористостью, что вызывает появление брака при формовании, а снижение концентрации ниже 15 мас.% удлиняет процесс осаждения гипса на поверхности и снижает цикл работы формы. Для упрочнения этого слоя его подпрессовывают через диафрагму из эластичного гладкого материала (например, полированной резины), подавая под давлением 3-5 атм воды или сжатый воздух.

Выбор давления определен показаниями прочности покрытия и его пористости. При давлении ниже 3 атм гипсовое покрытие быстро срабатывается при формовании из-за недостаточной прочности, при давлении более 5 атм повышается прочность и уменьшается пористость, что приводит к появлению брака при формовании.

При подаче давления диафрагма прижимает рыхлый слой, уплотняет его и придает ему гладкость, шероховатость поверхности достигает 7-10 мкм. Формы выдерживают в течение трех дней для прохождения процес /

Ё

сь о ю

Х|

ю

о

са гидратации, затем подают на формование. Образовавшийся слой имеет структуру и свойства, отличающиеся от гипсового покрытия. Согласно данным электронно-микроскопического анализа пористость его выше, чем пористость покрытия вследствие различных условий, создающихся при протекании процесса гидратации и кристаллизации.

Формирование покрытия происходит внутри капа, расширение гипса сдерживается геометрическими размерами капа, вследствие чего поверхностный слой переуплотняется. Вно.вь нанесенный слой при кристаллизации расширяется свободно, создается повышенная пористость и при взаимодействии с массой частицы гипса переходят в массу оказывая коагулирующее действие на нее и облегчая процесс отделения массы от формы.

Через 60 циклов работы формы нанесенный слой изнашивается, шероховатость достигает 25-40 мкм и требуется повторение дополнительной операции восстановления рабочей поверхности. Поскольку изменение геометрических размеров формы не происходит, регенерацию рабочей поверхности можно повторять многократно до тех пор, пока механические и термические характеристики формы обеспечивают ее целостность.

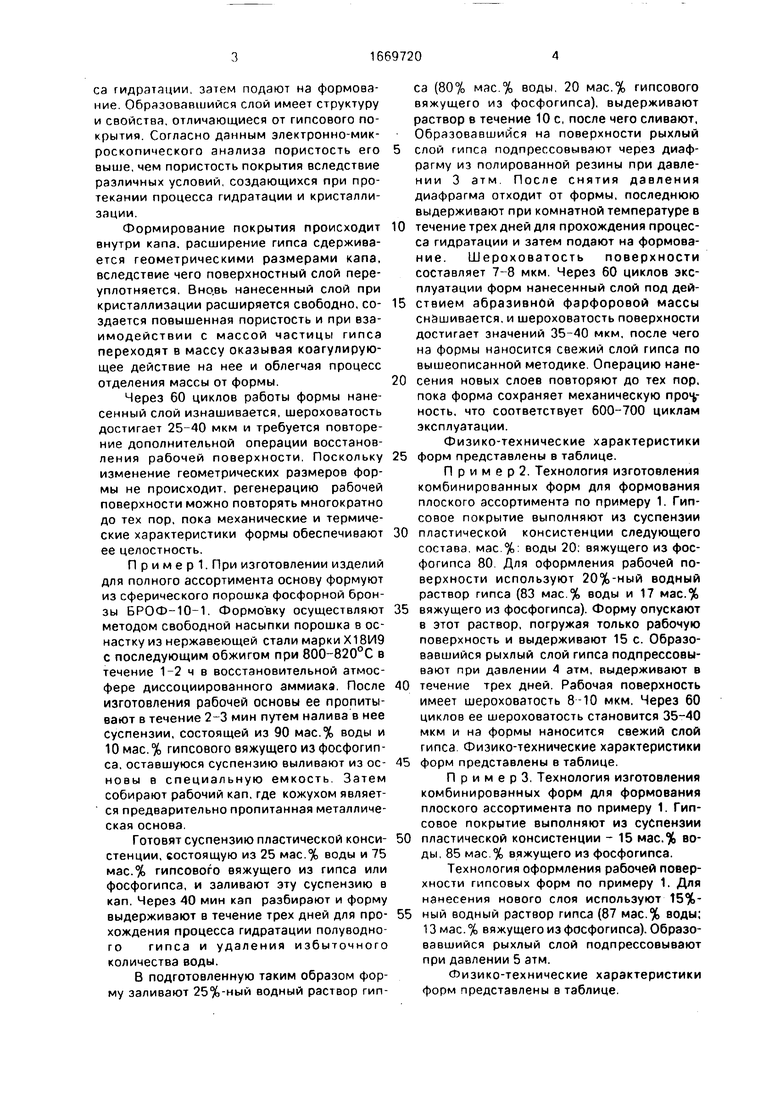

П р и м е р 1. При изготовлении изделий для полного ассортимента основу формуют из сферического порошка фосфорной бронзы БРОФ-10-1. Формовку осуществляют методом свободной насыпки порошка в оснастку из нержавеющей стали марки Х18И9 с последующим обжигом при 800-820°С в течение 1-2 ч в восстановительной атмосфере диссоциированного аммиака. После изготовления рабочей основы ее пропитывают в течение 2-3 мин путем налива в нее суспензии, состоящей из 90 мас.% воды и 10 мас.% гипсового вяжущего изфосфогип- са, оставшуюся суспензию выливают из основы в специальную емкость. Затем собирают рабочий кап, где кожухом является предварительно пропитанная металлическая основа.

Готовят суспензию пластической консистенции, состоящую из 25 мас.% воды и 75 мас.% гипсового вяжущего из гипса или фосфогипса, и заливают эту суспензию в кап. Через 40 мин кап разбирают и форму выдерживают в течение трех дней для прохождения процесса гидратации полуводного гипса и удаления избыточного количества воды.

В подготовленную таким образом форму заливают 25%-ный водный раствор гипса (80% мзс.% воды, 20 мас.% гипсового вяжущего из фосфогипса), выдерживают раствор в течение 10 с, после чего сливают, Образовавшийся на поверхности рыхлый

слой гипса подпрессовывают через диафрагму из полированной резины при давлении 3 атм. После снятия давления диафрагма отходит от формы, последнюю выдерживают при комнатной температуре в

0 течение трех дней для прохождения процесса гидратации и затем подают на формование. Шероховатость поверхности составляет 7-8 мкм. Через 60 циклов эксплуатации форм нанесенный слой под дей5 ствием абразивной фарфоровой массы снашивается, и шероховатость поверхности достигает значений 35-40 мкм, после чего на формы наносится свежий слой гипса по вышеописанной методике. Операцию нане0 сения новых слоев повторяют до тех пор. пока форма сохраняет механическую проч/ ность, что соответствует 600-700 циклам эксплуатации.

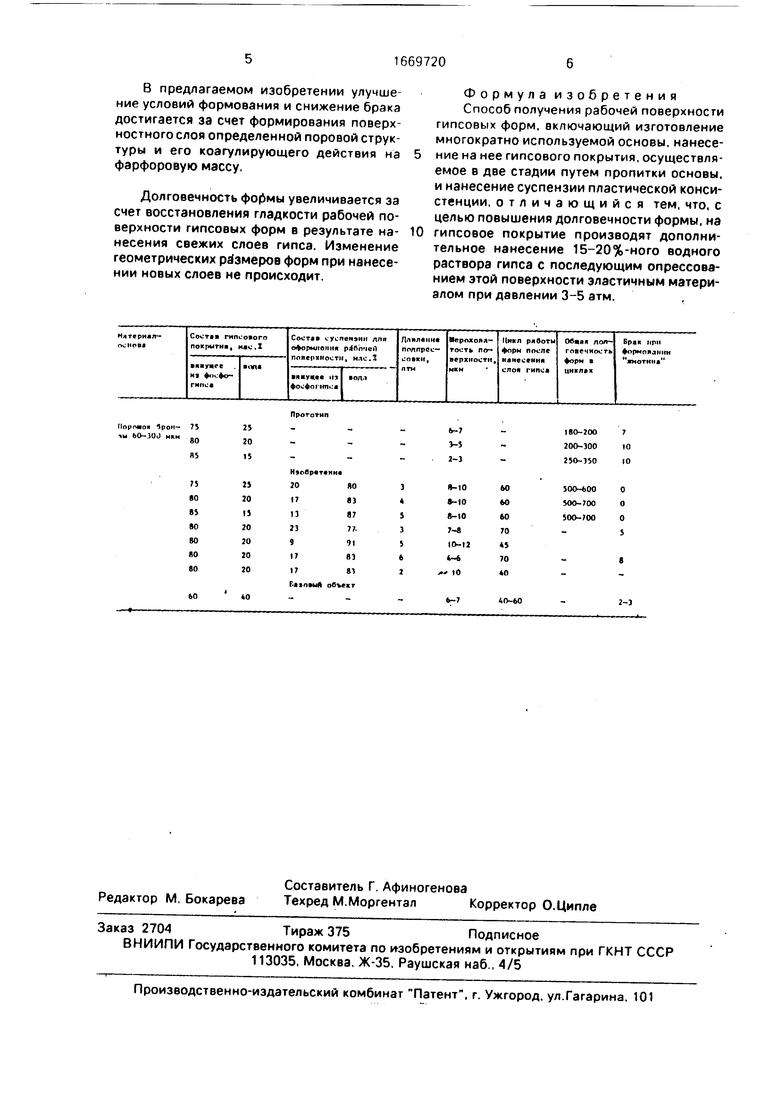

Физико-технические характеристики

5 форм представлены в таблице.

П р и м е р 2. Технология изготовления комбинированных форм для формования плоского ассортимента по примеру 1. Гипсовое покрытие выполняют из суспензии

0 пластической консистенции следующего состава, мас.%: воды 20. вяжущего из фосфогипса 80. Для оформления рабочей поверхности используют 20%-ный водный раствор гипса (83 мас.% воды и 17 мас.%

5 вяжущего из фосфогипса). Форму опускают в этот раствор, погружая только рабочую поверхность и выдерживают 15 с. Образовавшийся рыхлый слой гипса подпрессовывают при давлении 4 атм, выдерживают в

0 течение трех дней. Рабочая поверхность имеет шероховатость 8-10 мкм. Через 60 циклов ее шероховатость становится 35-40 мкм и на формы наносится свежий слой гипса Физико-технические характеристики

5 форм представлены в таблице.

П р и м е р 3, Технология изготовления комбинированных форм для формования плоского ассортимента по примеру 1. Гипсовое покрытие выполняют из суспензии

0 пластической консистенции - 15 мас.% воды, 85 мас.% вяжущего из фосфогипса.

Технология оформления рабочей поверхности гипсовых форм по примеру 1. Для нанесения нового слоя используют 15%5 ный водный раствор гипса (87 мас.% воды; 13 мас.% вяжущего из фосфогипса). Образовавшийся рыхлый слой подпрессовывают при давлении 5 атм.

Физико-технические характеристики форм представлены в таблице.

В предлагаемом изобретении улучшение условий формования и снижение брака достигается за счет формирования поверхностного слоя определенной поровой структуры и его коагулирующего действия на фарфоровую массу.

Долговечность формы увеличивается за счет восстановления гладкости рабочей поверхности гипсовых форм в результате нанесения свежих слоев гипса. Изменение геометрических размеров форм при нанесении новых слоев не происходит.

Формула изобретения Способ получения рабочей поверхности гипсовых форм, включающий изготовление многократно используемой основы, нанесение на нее гипсового покрытия, осуществляемое в две стадии путем пропитки основы, и нанесение суспензии пластической консистенции, отличающийся тем, что, с целью повышения долговечности формы, на гипсовое покрытие производят дополнительное нанесение 15-20%-ного водного раствора гипса с последующим опрессова- нием этой поверхности эластичным материалом при давлении 3-5 атм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения гипсовых форм для получения фарфоро-фаянсовых изделий | 1985 |

|

SU1291278A1 |

| Сырьевая смесь для изготовления формовочного гипсового вяжущего | 1986 |

|

SU1353762A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ДЕКОРАТИВНОЙ ПАНЕЛИ | 1992 |

|

RU2005625C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ИЗДЕЛИЙ | 1997 |

|

RU2132310C1 |

| КОМПОЗИЦИОННЫЙ ВЫСОКОПРОЧНЫЙ ГИПСОВЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2358931C2 |

| Абразивное изделие и способ его изготовления | 2023 |

|

RU2829473C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРХИТЕКТУРНО-СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2160239C1 |

| Композиция для изготовления форм иКАпОВ | 1979 |

|

SU808459A1 |

| Способ изготовления керамических изделий | 1986 |

|

SU1399124A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСТОЙКОГО КОМПОЗИЦИОННОГО ИЗДЕЛИЯ (ВАРИАНТЫ) И КОМПОЗИЦИОННОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2008 |

|

RU2375386C1 |

Изобретение относится к фарфоро-фаянсовой промышленности, в частности к производству форм для пластического формования фарфоровых и фаянсовых изделий. Целью изобретения является повышение долговечности форм. В способе оформления рабочей поверхности гипсовых форм осуществляют одно-или многократное нанесение на гипсовое покрытие 15-25%-ного водного раствора гипса с последующим опрессовыванием поверхности эластичным материалом при давлении 3 - 5 атм. 1 табл.

| Способ упрочнения гипсовых форм для получения фарфоро-фаянсовых изделий | 1985 |

|

SU1291278A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1991-08-15—Публикация

1989-07-31—Подача