О СП

to

4 со

00 Изобретение относится к керамической пром1липенности и может быть использовано на фарфоро-фаянсовых заводах, изготавливающих изделия ли бо методом литья шликера в пористую форму, либо пластическим Формование из сгущенного шликера. Известен способ изготовления фар форо-.фаянсовых изделий путем затворения в воде твердой керамической массы, отделения из суспензии крупных фракций (на виброситах) и железа (на магнитных установках), усред нения, с йоследукщей формовкой полу фабрикатов методом литья шликера в пористую форму, или сгущения суспен зии и формования полуфабрикатов методом пластического формования, с последующей СУШКОЙ и обжигом паг;у фабрикафов ij . Недостатками указанного способа являются неудовлетворительные литей ные свойства шликера, проявляющиеся в увеличении времени набора черепка в пористой форме, неравномерной усадке стенок сырых полуфабрика тов, увеличении их веса, что в конёчнбм результате вызывает увеличение производственного брака на студиях формовки полуфабрикатов и их обработки (сушки, утильного обжига, глазуровки). Наиболее близким к предлагаемому является способ изготовления фарфоро-фаянсовых изделий путем приготовления шликера, воздействия на не го ультразвуком в течение 1-3 мин при частоте 500 кГц, амплитуде 19,5 мкм и интенсивности звука 675 Вт/см, последующего оформления изделий методом шликерного литья в Пористую форму, сушки и обжига 2} . Недостатками указанного способа изгчэтовления фарфоро-фаянсовых изделий является то, что при обработке шликера ультразвуковыми волнами, распространяняцимися в одном направлении, и характерных для способа высоких параметрах ультразвука (часто та 500 кГц, интенсивность первичного звука 675 Вт/см }, у поверхности излучателя наблюдается резкое ухудшени показателя текучести из-за коагуляции суспензии на расстоянии 2,510,5 см от излучателя - улучшение покааателя текучести, а на расстоянии, большем 12 см, ультразвуковые эффекты не проявляются. Это обуславливает неоднородность образующихся структур, вызывает необходимость перемешивания и усложнения аппаратур ного оформления. Неоднородность шликера, вызванная присутствием в нем скоагулированных структур, делает его неустойчивым к фактору тиксотропии, вызывает повышение показателя загустеваемости, возрастание брака полуфабрикатов при их сушке и обжигу, что свп зано с неравномерным уплотнением в пористой форме скоагулированного и нескоагулированного шликера. Кроме того, изделия, полученные после обжига, обладают относительно низкой прочностью. Цель изобретения - улучшение формовочных свойств шликера и повьаиение механической прочности при уменьшё1|ии веса изделий. Указанная цель достигается тем, что согласно способу изготовления фарфоро-фаянсовых изделий путем приготовления водного шликера, ультразвуковой обработки, оформления изделий, суткн и обжига, ультразвуковую о&работку проводят, обеспечивая встречное наложение ультразвуковых волн при интенсивности звука 0,15 Вт/см суспензии. Кроме того, при оформлении изделий методом литья в пористую форму ультразвуковую обработку проводят в течение 0,1-6 мин, а при оформлении изделий методом пластического формования - в течение 0,15-8 мин. Фарфоровые изделия изготавливают следующим образом. В шаровую мельницу вносят твердую керамическую массу и при механическом перемешивании затворяют ее в воде с получением суспензии, которую спивают в массосборник, оборудованный мешалкой. Из массосборника суспензию направляют на вибросито, в котором отсеивают крупные фракции керамической массы, затем ее пропуска-, ют через ферромагниты для удаления железа, после чего сливают в массосборник - усреднитель, оборудованный мешалкой. В днище цилиндрического сосуда уст анавливают магнитострикционный штиккер, направленный излучающей поверхностью внутрь цилиндра от генератора, мощностью 0,4 кВт, частотой колебаний 22 кГц и амплитудой виброколебаний 1-3 мкм. Затем цилиндр наполняют отобранной из массосборника суспензией, сверху в нее погружают второй магнитостриктер от такого же генератора и устанавливают требуемую силу звука в суспензии. Одинаковую силу звука во всех точках озвучиваемого объема суспензии обеспечивают путем регулирования расстояния между излучателями. При этом происходит встречное наложение ультразвуковых волн. Ультразвуковую обработку суспензии проводят при интенсивности звука 0,1-5 Вт/см в течение 0,1-6 мин в случае оформления изделий методом литья в гипсовую форму и 0,15-8 мин в случае оформления изделий методом пластического формования. Озвученную суспензию направляют в пористую форму для формовки полуфабрикатов. Сформованные полуфабрикаты подвергают сушке, утильному обжигу и глазуровке.

При пластической формовке озвученный шликер фильтруют с помощью вакуум-фильтра, затем перемешивают переминают) под вакуумом, после , чего из сгущенного пластичного ишикера влажностью 24% пластической формовкой формуют полуфабрикаты в виде граненных треугольных стержней

длиной 30 см и шириной 1 см. Сформованные полуфабрикаты подвергают сушке, утильному обжигу и глазуровке.

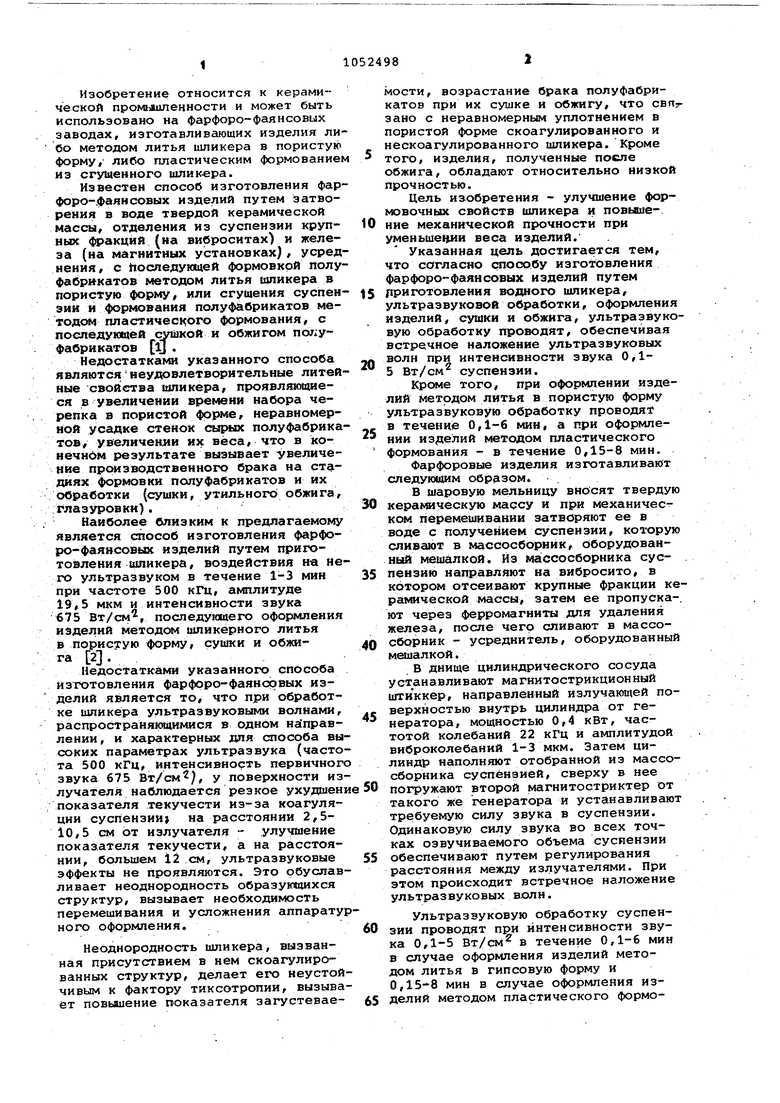

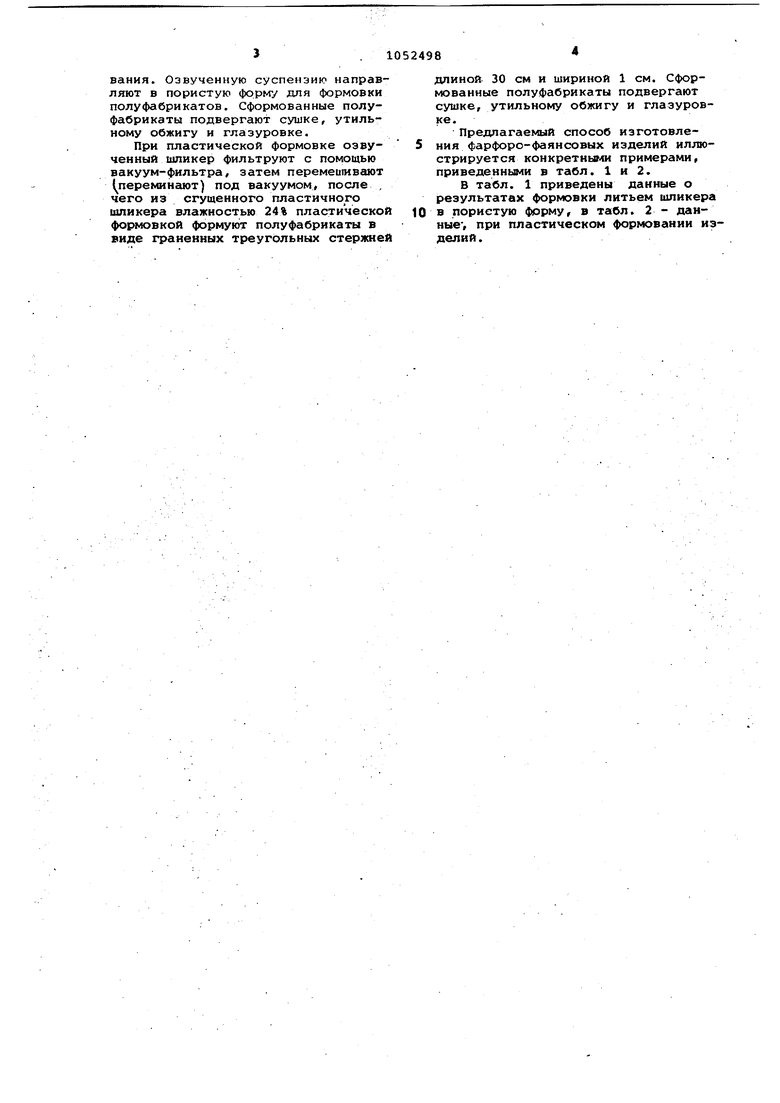

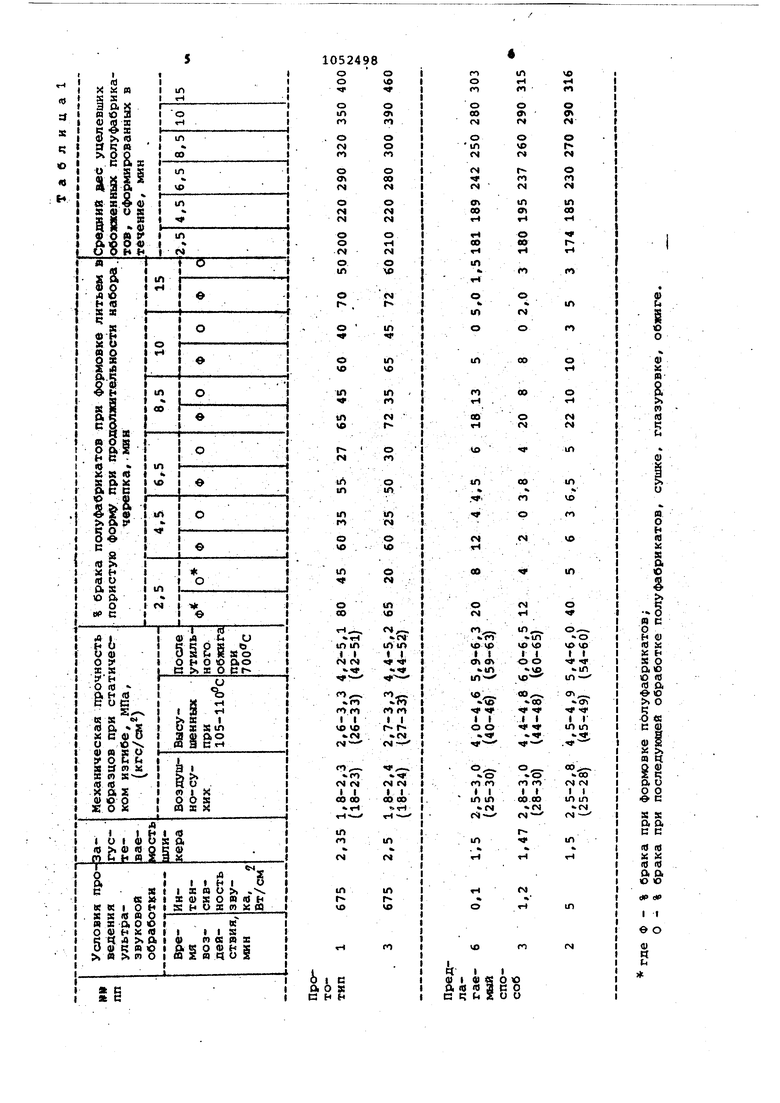

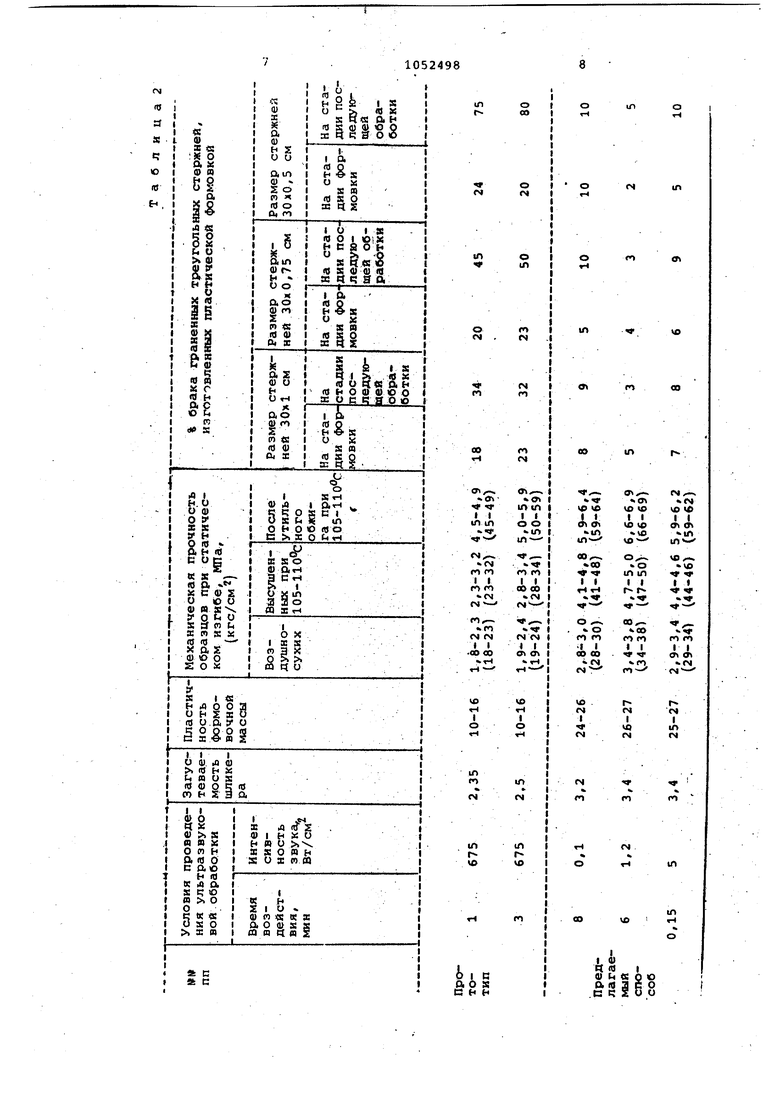

Предлагаемый способ изготовления фарфоро-фаянсовых изделий иллюстрируется конкретными примерами, приведенными в табл. 1 и 2.

В табл. 1 приведены данные о результатах формовки литьем шликера

в пористую форму, в табл. 2 - данные, при пластическом формовании изделий.

m a s Ч о «t

(4

o

о

00

T-l

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162829C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162830C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2350578C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1971 |

|

SU417292A1 |

| Способ изготовления керамических изделий | 1981 |

|

SU1084133A1 |

| КЕРАМИЧЕСКИЙ ШЛИКЕР | 2015 |

|

RU2608379C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2014 |

|

RU2587669C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2009 |

|

RU2415105C2 |

| Композиция для изготовления пористых форм | 1983 |

|

SU1134560A1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ФАРФОРО-ФАЯНСОВЫХ ИЗДЕЛИЙ путем приготовления водного шликера, ультразвуковой обработки, офоцялления из- делий, суижи ц обжига, о т Л и ч а ю щ и и с я тем, что, с целью улучшения формовочных свойств цшикера и повышения механической прочности при Уменьшении веса изделий, ультразвуковую обработку проводят, обеспечивая встречное наложение ультразвуковых волн при интенсивноеtH звука 0,1-5 Вт/см суспензии. 2. Способ По п 1, о т л и ч а ю щ и и с я тем, что при оформлении изделий методом литья в пористую форму ультразвуковую обработку проводят в течение 0,1-6 мин, а при оформлении изделий методом пластического формования - S течение 0,15-8 мин.

о r

(N

Г

О

in

et

1Л

го

tn

VO

tN

«M

со

o«

to

M

in

Г4

N,-4

ОЧх- CN

«о VO 16 ю Ф I I

cri (П

kO VO

«.in

«О

vo о

in in

« 4 I t I I

r ЧГ

.oo

ГО ГО

CO

I I

I I

a a

w ч«.Cl

PO ГО-

0 Г

r- n

r

Г4

r1

I

I

о

VO fM

in n

гч

гч

in

ъ

n

«N

п

in

r

Г VO

in

in

00

r-l

о

I 01

q le и 4 CB 0.1 я .с R 2

Как видно из данных таОлиц проведение ультразвуковой обработки с обеспечением встречного наложения ультразвуковых волн и одинаковой интенсивности звука 0,1-5 Вт/см во всем объеме суспензии дает возможность получать оптимальные условия для равномерно протекающих в ьшикере процессов структурообразования и тем самым в более полной мере по сравнению с известными способами исэтользовать ультразвуковые эффекты. Это проявляется .в улучшении ф(фмовочных свойств шликера{при формо.вке литьем наблюдается сокращение времени набора черепка и сниts

.жение веса сформованных полуфабрикатов; при пластичной формовке обеспечиваются высокая пластичность и равномерная связность сгущенного шликера, снижение веса сформованных полуфабрикатов. Прочность изделий повышается на 40-50% и более, максимально сокргицается брак полуфабрикатов на стадиях их формовки и обработки.

Предлагаемый способ прост7 не требует специальной гррмоздкой аппаратуры. Кроме того/ его использование дает значительный экономический эффект.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| А густиник А.И | |||

| Керамика | |||

| М., Сройиэдат, 1957, с | |||

| Одновальный, снабженный дробителем, торфяной пресс | 1919 |

|

SU261A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вартамян С.М | |||

| и др | |||

| Исподьэрвамие ультразвука в технологии нройэводства шли керных и эдепий, Промышленность Армении, 1981, tt-6, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1983-11-07—Публикация

1982-03-04—Подача