(21)4119403/23-05

(22)26.06.86

(46) 30.05.88. Бюп. 20

(72) В.Я.Остренко, С.Я.Ямпольский,

В.Г.Жуков и И.Л.Ермаков

(53)678.057.374.6(088.8)

(56)Авторское свидетельство СССР № 1148826, кл. В 65 Н 23/02, 1983.

Голубятников В.А., Шувалов В.В. Автоматизация производственных процессов и АСУП в химической промьшшен- ности. М.: Химия, 1978, с. 262, рис. 128.

(54)УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ШИРИНЫ ПЛЕНКИ В ЭКСТРУЗИОННОЙ МАШИНЕ

(57)Изобретение относится к области регулирования ширины полосы из различных полимерных материалов и может быть использовано на экструзионной машине при получении рукавной полимерной пленки. Цель изобретения - обеспечение возможности автоматического регулирования ширины пленки. Устройство содержит рабочую камеру, установленные на опорах струйные элементы. Их входы соединены с питающими соплами. Их выходы соединены с мембранными камерами. Устройство снабжено дополнительным струйным элементом с входными и выходными каналами. Опоры струйных элементов выполнены в виде подпружиненных штоков. Между входными и выходными каналами дополнительного струйного элемента размещена заслонка. Устройство снабжено эжектором. Первый выходной канал дополнительного струйного элемента сообщен через клапан набора давления с полостью рабочей камеры, второй - с клапаном питания эжектора и рабочим клапаном. Вход последнего соединен с вакуумной камерой эжектора, которая через клапан питания эжектора сообщена с полостью рабочей камеры. При работе устройства происхо;:,ит отслеживание краев пленки с помощью пневматических устройств с мембранными камерами, схождение и расхождение которых фиксируется узлом сопло - заслонка, выход с которого с помощью релейной схемы с эжектором управляет набором и сбросом давления в полости рабочей камеры. 3 нп.

§

сл

со со со

ел

сх

Изобретение относится к регулированию ширины полосы из различных полимерных материалов и может быть использовано на экструзионной машине при получении рукавной полиэтиленовой пленки.

Цель изобретения - обеспечение возможности автоматического регулирования ширины пленки.

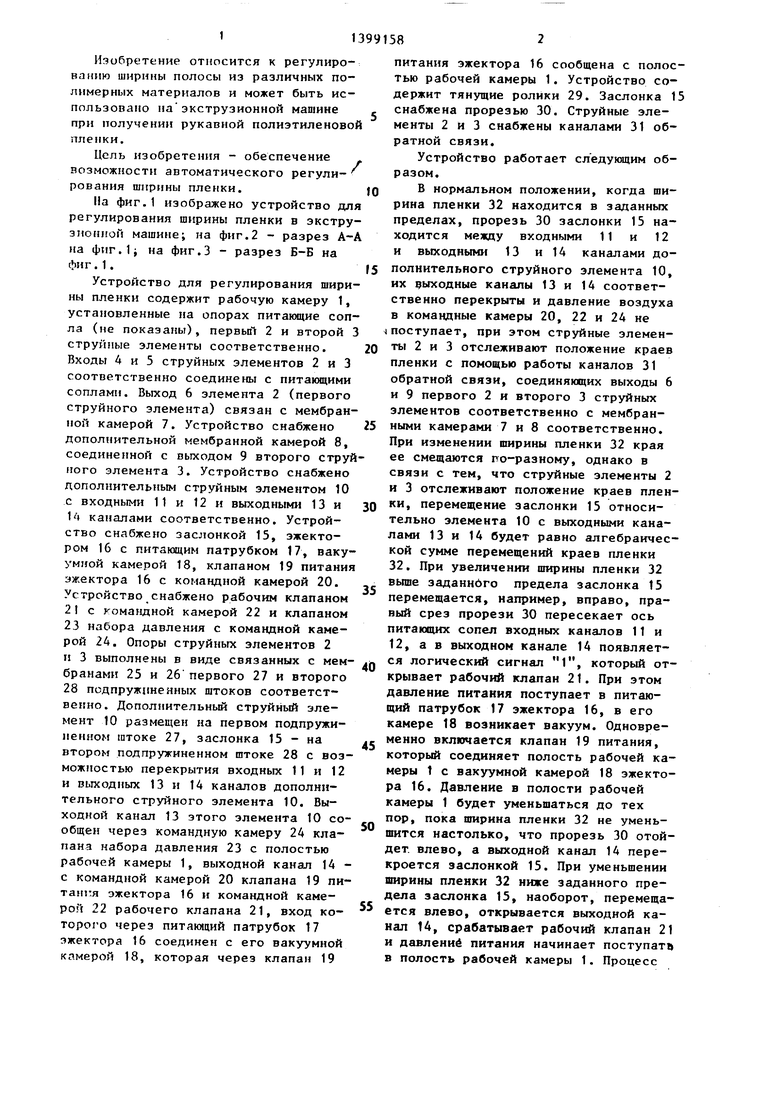

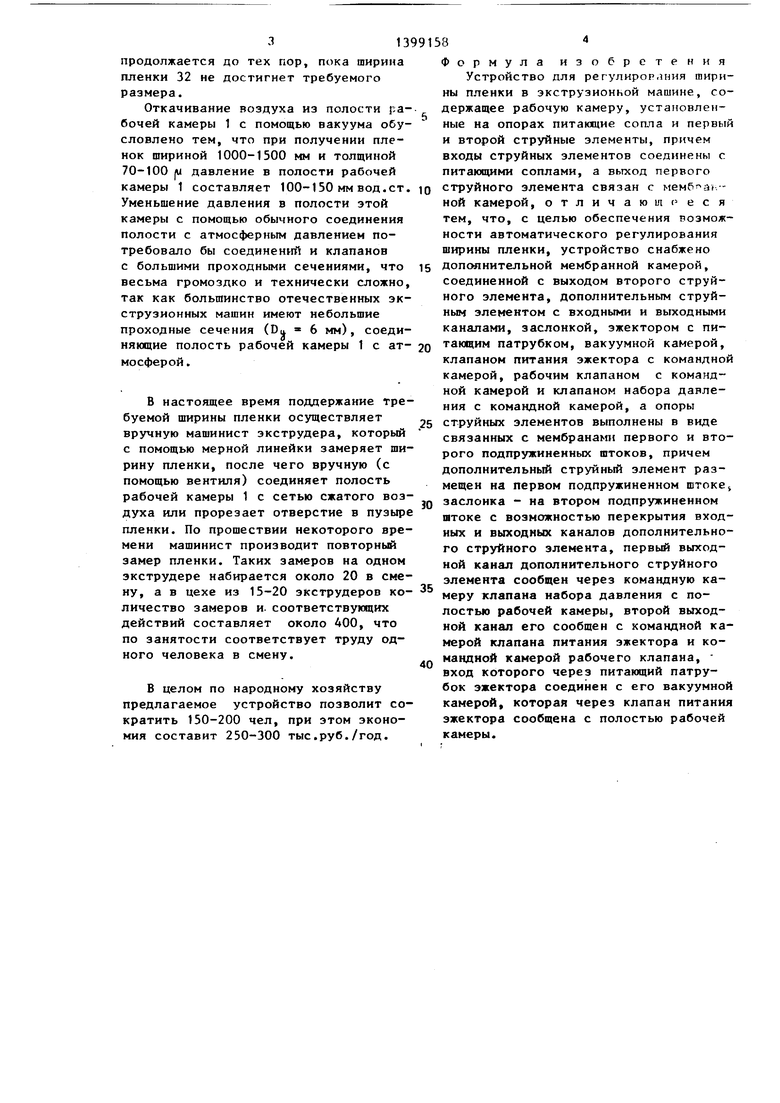

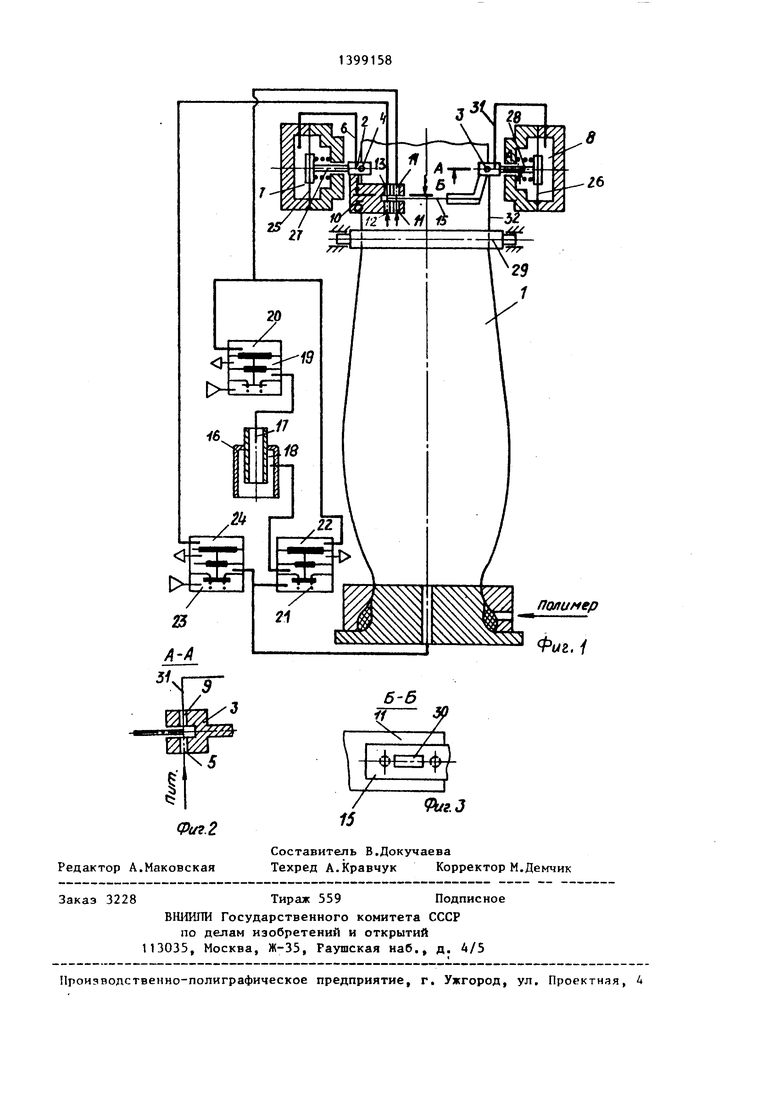

На фиг.1 изображено устройство для регулирования ширины пленки в экстру- зиониой машине; на фиг.2 - разрез А-А на фиг.1 на фиг.З - разрез Б-Б на

.-/

питания эжектора 16 сообщена с полостью рабочей камеры 1. Устройство содержит тянущие ролики 29. Заслонка 15 снабжена прорезью 30. Струйные элементы 2 и 3 снабжены каналами 31 обратной связи.

Устройство работает следующим образом.

В нормальном положении, когда ширина пленки 32 находится в заданных пределах, прорезь 30 заслонки 15 находится между входными 11 и 12 и выходными 13 и 14 каналами до

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического регулирования ширины пленки в экструзионной машине | 1987 |

|

SU1481079A1 |

| Устройство наддува тонкопленочного рукава в экструзионной машине с вращающейся головкой | 1988 |

|

SU1611827A1 |

| Система автоматического измерения количества гранулированного полиэтилена | 1989 |

|

SU1629758A1 |

| В. И. Логинов, Д. Д. Усков, А. А. Медведеви В. К. ВоронковЗаяв-итель— | 1972 |

|

SU349848A1 |

| Устройство для слежения за кромками движущегося полотна | 1986 |

|

SU1395575A1 |

| ПНЕВМАТИЧЕСКОЕ РЕЛЕ | 1971 |

|

SU320647A1 |

| Пневматическая система дистанционного управления дизелем | 1989 |

|

SU1721279A1 |

| УСТРОЙСТВО ДЛЯ УЧЕТА КОЛИЧЕСТВА МОЛОКА | 1991 |

|

RU2010503C1 |

| ЭЛЕКТРОПНЕВМАТИЧЕСКИЙ ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ12 | 1973 |

|

SU385085A1 |

| Регулятор давления газа | 1979 |

|

SU842736A1 |

Фиг . 1.

Устройство для регулирования ширины пленки содержит рабочую камеру 1, установленные на опорах питающие сопла (не показаны), первьй 2 и второй 3

струйные элементы соответственно. Входы 4 и 5 струйных элементов 2 и 3 соответственно соединены с питающими соплами. Выход 6 элемента 2 (первого струйного элемента) связан с мембранной камерой 7. Устройство снабжено дополнительной мембранной камерой 8, соединенной с выходом 9 второго струйного элемента 3. Устройство снабжено дополнительным струйным элементом 10 с входными 11 и 12 и выходными 13 и 14 каналами соответственно. Устройство снабжено заслонкой 15, эжектором 16 с питающим патрубком 17, вакуумной камерой 18, клапаном 19 питания эжектора 16 с командной камерой 20. Устройство снабжено рабочим клапаном 2I с командной камерой 22 и клапаном 23 набора давления с командной камерой 24. Опоры струйных элементов 2 и 3 выполнены в виде связанных с мембранами 25 и 26 первого 27 и второго 28 подпружиненных штоков соответственно. Дополнительный струйный элемент 10 размеи1ен на первом подпружиненном штоке 27, заслонка 15 - на втором подпружиненном штоке 28 с возможностью перекрытия входных 11 и 12 и выходных 13 и 14 каналов дополнительного струйного элемента 10. Выходной канал 13 этого элемента 10 сообщен через командную камеру 24 клапана набора давления 23 с полостью рабочей камеры 1, выходной канал 14 - с командной камерой 20 клапана 19 питания эжектора 16 и командной камерой 22 рабочего клапана 21, вход которого через питающий патрубок 17 эжектора 16 соединен с его вакуумной камерой 18, которая через клапан 19

(5 полнительного струйного элемента 10, их эыходные каналы 13 и 14 соответственно перекрыты и давление воздуха в командные камеры 20, 22 и 24 не поступает, при этом струйные элемен

ты 2 и 3 отслеживают положение краев пленки с помощью работы каналов 31 обратной связи, соединяющих выходы 6 и 9 первого 2 и второго 3 струйных элементов соответственно с мембранными камерами 7 и 8 соответственно. При изменении ширины пленки 32 края ее смещаются по-разному, однако в связи с тем, что струйные элементы 2 и 3 отслеживают положение краев пленки, перемещение заслонки 15 относительно элемента 10 с выходными каналами 13 и 14 будет равно алгебраической сумме перемещений краев пленки 32. При увеличении ширины пленки 32 выше заданнбго предела заслонка 15 перемещается, например, вправо, правый срез прорези 30 пересекает ось питающих сопел входных каналов 11 и 12, а в выходном канале 14 появляется логический сигнал 1, который открывает рабочий клапан 21. При этом давление питания поступает в питающий патрубок 17 эжектора 16, в его камере 18 возникает вакуум. Одновременно включается клапан 19 питания, который соединяет полость рабочей камеры t с вакуумной камерой 18 эжектора 16. Давление в полости рабочей камеры 1 будет уменьшаться до тех пор, пока ширина пленки 32 не уменьшится настолько, что прорезь 30 отойдет, влево, а выходной канал 14 перекроется заслонкой 15. При уменьшении ширины пленки 32 ниже заданного предела заслонка 15, наоборот, перемещается влево, открывается выходной канал 14, срабатывает рабочий клапан 21 и давление питания начинает поступать в полость рабочей камеры 1. Процесс

3

продолжается до тех пор, пока ширима пленки 32 не достигнет требуемого размера.

Откачивание воздуха из полости рабочей камеры 1 с помощью вакуума обусловлено тем, что при получении пленок шириной 1000-1500 мм и толщиной 70-100 |U давление в полости рабочей камеры 1 составляет 100-150 мм вод.ст. Уменьшение давления в полости этой камеры с помощью обычного соединения полости с атмосферным давлением потребовало бы соединент и клапанов с большими проходными сечениями, что весьма громоздко и технически сложно, так как большинство отечественных эк- струзионных машин имеют небольшие проходные сечения (Da 6 мм), соединяющие полость рабочей камеры 1 с ат- МОсферой.

В настоящее время поддержание требуемой ширины пленки осуществляет вручную машинист экструдера, который с помощью мерной линейки замеряет ширину пленки, после чего вручную (с помощью вентиля) соединяет полость рабочей камеры 1 с сетью сжатого воздуха или прорезает отверстие в пузьфе пленки. По прошествии некоторого времени машинист производит повторный замер пленки. Таких замеров на одном экструдере набирается около 20 в сме15 дополнительной мембранной ка соединенной с выходом второг ного элемента, дополнительны ным элементом с входными и в каналами, заслонкой, эжектор тающим патрубком, вакуумной клапаном питания эжектора с камерой, рабочим клапаном с ной камерой и клапаном набор ния с командной камерой, а о

25 струйных элементов выполнены связанных с мембранаш перво рого подпружиненных штоков, дополнительный струйный элем мещен на первом подпружиненн

JO заслонка - на втором подпруж штоке с возможностью перекры ных и выходных каналов допол го струйного элемента, первы ной канал дополнительного ст элемента сообщен через команд

ну, а в цехе из 15-20 экструдеров ко- 35 клапана набора давления

личество замеров и. соответствующих действий составляет около 400, что по занятости соответствует труду одного человека в смену.

В целом по народному хозяйству предлагаемое устройство позволит сократить 150-200 чел, при этом экономия составит 250-300 тыс.руб./год.

9158

Ф о

5

10

20

рмула изобретения Устройство для регулирор.зння ширины пленки в экструзионьой машине, содержащее рабочую камеру, установленные на опорах питающие сопла и первый и второй струйные элементы, причем входы струйных элементов соединены с питакхцими соплами, а выход первого струйного элемента связан с ной камерой, отличают тем, что, с целью обеспечения возмож

ности автоматического регулирования ширины пленки, устройство снабжено

дополнительной мембранной камерой, соединенной с выходом второго струйного элемента, дополнительным струйным элементом с входными и выходными каналами, заслонкой, эжектором с питающим патрубком, вакуумной камерой, клапаном питания эжектора с командной камерой, рабочим клапаном с командной камерой и клапаном набора давления с командной камерой, а опоры

струйных элементов выполнены в виде связанных с мембранаш первого и второго подпружиненных штоков, причем дополнительный струйный элемент размещен на первом подпружиненном штоке

заслонка - на втором подпружиненном штоке с возможностью перекрытия входных и выходных каналов дополнительного струйного элемента, первый выходной канал дополнительного струйного элемента сообщен через командную ка клапана набора давления

с по0

лостыо рабочей камеры, второй выходной канал его сообщен с командной камерой клапана питания эжектора и командной камерой рабочего клапана, вход которого через питающий патрубок эжектора соединен с его вакуумной камерой, которая через клапан питания эжектора сообщена с полостью рабочей камеры.

Фи2.2

Фиг. i

г.З

Авторы

Даты

1988-05-30—Публикация

1986-06-26—Подача