Г

Изобретение относится к регулированию ширины полосы из различных полимерных материалов и может быть использовано на экструзиониой машине при получении рукавной полиэтиленовой пленки.

Цель изобретения - обеспечение возможности регулирования ширины пленки в экс- трузионной машине с вращающейся головкой.

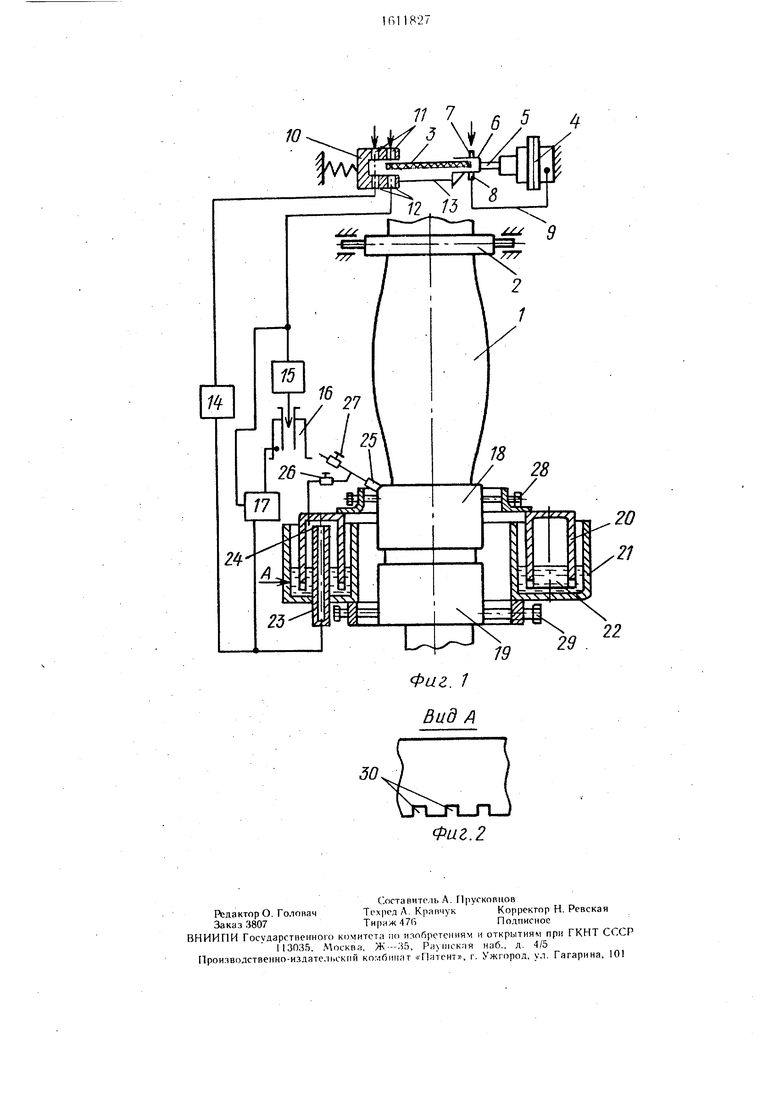

На фиг. I изображена принципиальная схема устройства; на фиг. 2 - вид А на фиг. I.

Система содержит рабочую камеру 1, тянущие ролики 2, сдвоенную пленку 3, сложенную в рукав, мембранную камеру 4 со штоком 5, на котором расположен струйный элемеЕ1т 6 с входным каналом 7 и выходным каналом 8, соединенным с помощью канала 9 с мембранной камерой 4, дополнительный струйный элемент 10, у которого роль заслонки играет пленка 3, входные каналы 11 струйного элемента, выходные каналы 12, тягу 13, соединяющую механически струйный элемент 6 со

(Л

струйным элементом 10, клапан 14 набора давления, клапан 15 питания, эжектор 16, клапан 17 эжектора, подвижную часть экструзионной головки 18, неподвижную часть головки.19 первое 20 и второе 21 кольца, разделительную жидкость 22, патрубок 23 с горловиной 24, штуцер 25, соединенный с рабочей камерой I и вентили 26 и 27. Первое кольцо 20 соединено с подвижной частью головки с помощью распорных болтов 28. Второе кольцо 21 соединено с неподвижной частью головки с помощью распорных болтов 29.

Система работает следующим образом. При запуске экструзионной машины закрывают вентиль 26 и открывают вентиль 27. Машину запускают при остановленной (невращающейся) части 18 головки. Щтуцер вентиля 27 (который в нормальном режиме работы машины вращается вместе с головкой 18) соединяют со шлангом сети сжатого воздуха. Манипулируя вентилем 27, раздувают рабочую камеру I до таких размеров, чтобы левая (по .чертежу) кромка

о:

СХ)

ю

полосы 3 окпзллась между кяняламн .12 струйного элемента 10. После этотч) закры- 5ают вентиль 27, открывают вентиль 26 и включают двигатель вран1ения головки 8. При увеличении ширины пленки выше заданного значения закрывается левый (но чертежу) канал 12, в результате чего открываются клапаны 15 и 17. Вакуум, образуемый в эжекторе 16, способствует оттоку поздуха из рабочей камеры 1. При этом движение воздуха происходит в направлении к эжектору 1G через штуцер 25, вентиль 26, кольцо 20, горловину 24 патрубка 21, клапан 17 эжектора и эжектор 6. Выкачивание воздуха из рабочей камеры I происходит до тех пор, пока ширина пленки не достигнет требуемого допускаемого максимального значения. При этом правый канал 12 перекрыт краем пленки 3.

При уменьшении ширины пленки ниже допускаемого заданного значения открывается правый (по чертежу) струйный канал 12. Воздух питания через нормально открытый клапан 14 поступает в рабочую камеру через те же элементы - патрубок 23, кольцо 20, вентиль 26 и нлтуцер 25 до тех пор, пока не откроется левый (по чертежу) канал 12. При получении рукавных пленок шириной 500-1500 мм и толщиной 50-100 мкм избыточное давление в рабочей камере 1 составляет не более 1-2 мм вод. ст., т.е. практически равно атмосферному. Поэтому в режиме равновесия, когда левая (по чертежу) кромка полосы 3 находится между каналами 12 и отсутствуют потоки воздуха через ольцо 20, вентиль 26 и штуцер 25, уровни разделительной жидкости 22 в кольце 20 и 21 практически совпадают. Д,тя того, чтобы в переходных режимах; когда присут- ствуют расходы воздуха через вентиль 26 в прямом и обратном направлении в пределах 0,4-0,7 нм/ч, . перепады давлений между полостью кольца 20 и рабочей камерой 1 не превышают 50-60 мм вод. ст., необходимо, чтобы диаметры проходных сечений каналов между кольцом 20 и камерой I составляли не менее 10 мм, а их длина была бы не более 1000-1500 мм. Так. как конструктивно это легко достигается, то это способствует тому, что в переходных режимах уровни жидкостей в кольцах 2 и 20

колеблются один относительно другого не более, чем на 50 мм вод. ст., что имеет существенное значение, так как при таких перепадах высота колец 20 и 21 может быть

сравнительно небольнюй и составлять 70-- 80 мм, что позволяет иметь компактную конструкцию (на фиг. 1 кольца 20 и 21 изображены с целью более наглядного представления непропорционально больн1ими по сравнению с габаритами головки 18 и камерой I).

В различных непредусмотренных случаях, например, в ходе наладки или пуска перепады давлений между камерой 20 и атмосферой могут достичь значений значительно больших, чем расчетные. Чтобы не произошло выплеска разделительной жидкости из кольца 21, на кромках кольца 20 .равномерно по всей окружности выполнены прорези 30. При таких непредусмотренных перепадах давлений вся жидкость вытеспена в кольцо 21, а избыток- воздуха отдельными струями через прорези 30 и слой разделительной жидкости выходит в атмосферу.

25

Формула изобретения

Устройство наддува тонкопленочного рукава в экструзионной машине с вращающейся головкой, содержащее подвижную и неподвижную части головки и уст30 ройство подвода сжатого воздуха в тонкопленочный рукав, отличающееся тем, что, с целью упрощения конструкции, устройство подвода сжатого воздуха в тонкопленочный рукав выполнено в виде двух коаксиаль- но расположенных одно в другом колец

35 П-образного сечения с открытым торцом, Причем первое из них, меньшего диаметра, обращено своим открытым торцом вниз, второе кольцо, большего диаметра, заполнено жидкостью до уровня, не превышающего половины его высоты и механи чески связано с неподвижной частью головки экструзионной машины, кольцо меньшего диаметра механически связано с вращающейся частью головки и пневматически - с тонкопленочным рукавом, в дне кольца большего

дс диаметра герметично установлен патрубок, верхняя часть которого входит в образованную между кольцами газовую полость.

ЪЛз

9

u

79

22

29 .

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического регулирования ширины пленки в экструзионной машине | 1987 |

|

SU1481079A1 |

| Устройство для регулирования ширины пленки в экструзионной машине | 1986 |

|

SU1399158A1 |

| Система автоматического измерения количества гранулированного полиэтилена | 1989 |

|

SU1629758A1 |

| Устройство для обработки поверхности полимерной пленки коронным разрядом | 1987 |

|

SU1442420A1 |

| Устройство для слежения за кромками движущегося полотна | 1986 |

|

SU1395575A1 |

| ЭКСТРУЗИОННАЯ МАШИНА | 1995 |

|

RU2095242C1 |

| Двухкамерная установка | 1981 |

|

SU1017481A2 |

| Самопромываемый гиперфильтр воды | 2024 |

|

RU2838558C1 |

| Гидроклиновое устройство | 1984 |

|

SU1218104A1 |

| АППАРАТ ДЛЯ ИСКУССТВЕННОГО ДЫХАНИЯ | 1967 |

|

SU193691A1 |

Изобретение касается регулирования ширины полосы из различных полимерных материалов. Цель изобретения - приобретение возможности сигнализации обрыва полиэтиленового рукава. Устройство содержит мембранные камеры, на штоках которых расположены струйные элементы, выходы которых соединены с мембранными камерами, и дополнительный струйный элемент, один выход которого соединен с клапаном набора давления в рабочей камере, а другой с клапаном питания эжектора, пневмоэлектропреобразователь с порогом срабатывания, находящимся между значениями максимального давления в мембранной камере в режиме слежения за кромкой пленки и минимальным давлением при отсутствии пленки в струйном элементе. 2 ил.

Фиг. 1 Вид А

30

| Устройство для контроля положения движущегося материала | 1983 |

|

SU1148826A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1990-12-07—Публикация

1988-05-12—Подача