Изобретение относится к химической промышленности, а именно для регулирования ширины полосы различных полимерных материалов, и может быть использовано на экструзионной машине при получении рукавной полиэтиленовой пленки.

Цель изобретения - повышение точности регулирования ширины пленки к упрощение системы регулирования.

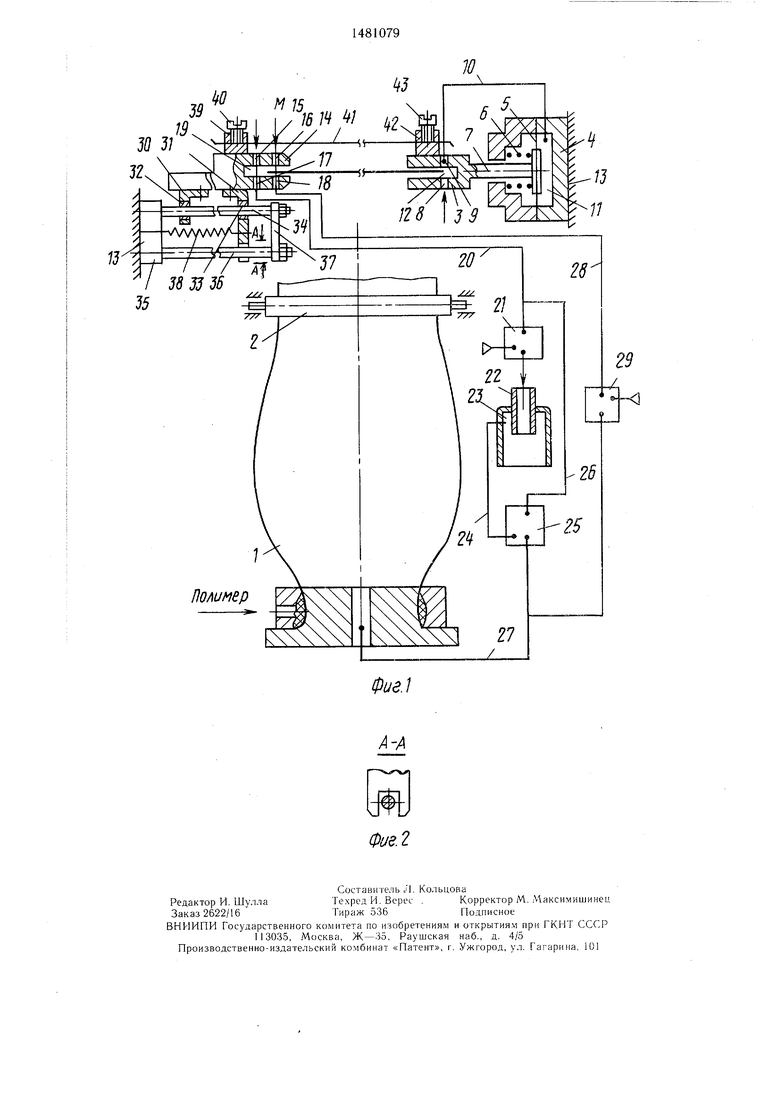

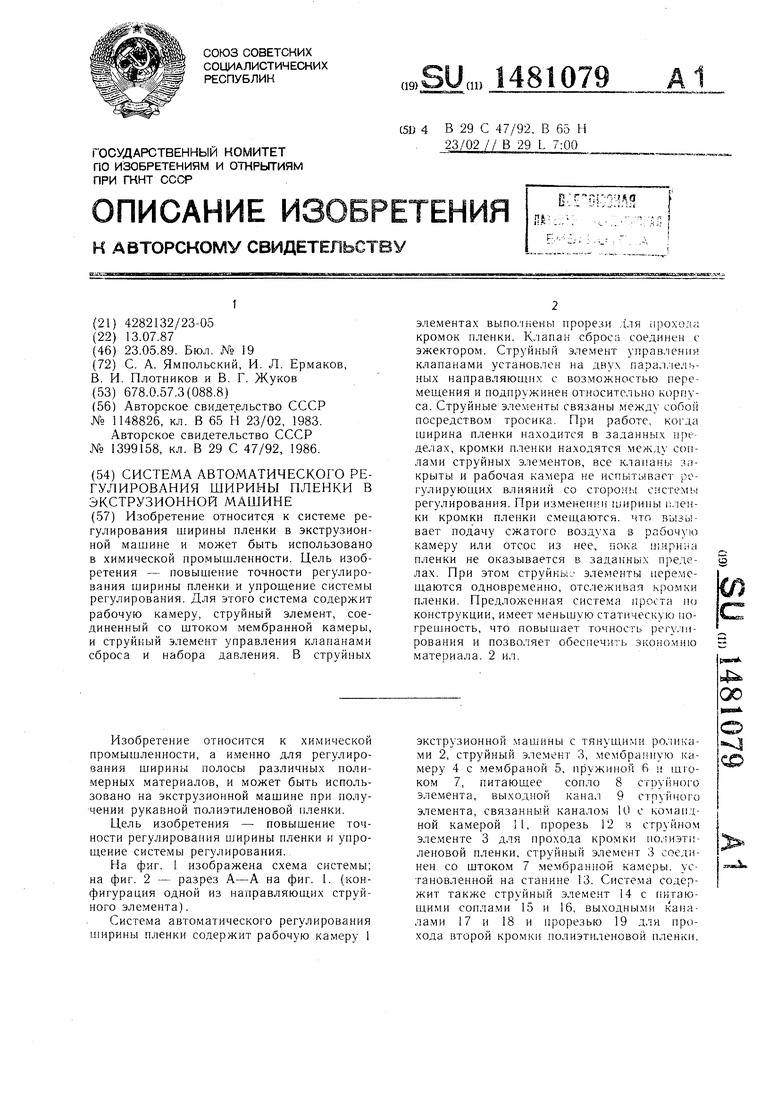

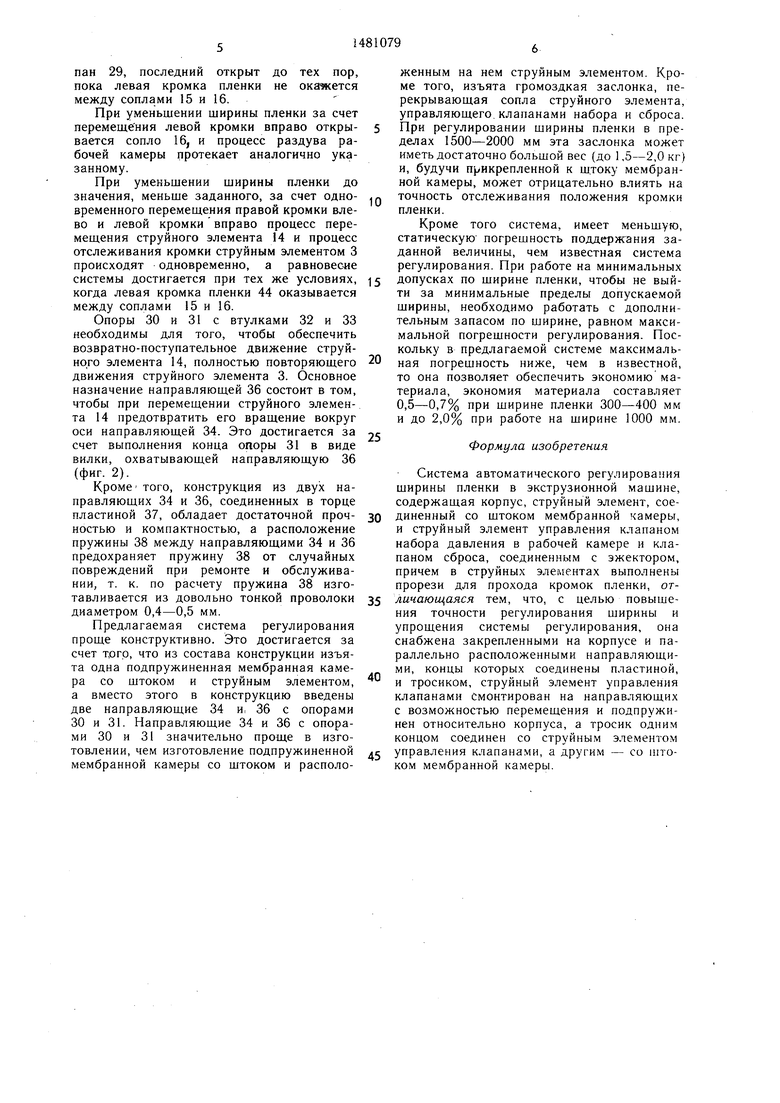

На фиг. 1 изображена схема системы; на фиг. 2 - разрез А-А на фиг. 1. (конфигурация одной из направляющих струйного элемента).

Система автоматического регулирования ширины пленки содержит рабочую камеру 1

экструзионной машины с тянчщими роликами 2, струйный элемент 3, мембранную камеру 4 с мембраной 5, пружиной 6 и тюком 7, питающее сопло 8 струйного элемента, выходной канал 9 струйного элемента, связанный каналом 10 с командной камерой 11, прорезь 12 в струйном элементе 3 для прохода кромки полиэтиленовой пленки, струйный элемент 3 соединен со штоком 7 мембранной камеры, установленной на станине 13. Система содержит также струйный элемент 14 с питающими соплами 15 и 16, выходными каналами 17 и 18 и прорезью 19 для прохода второй кромки полиэтиленовой пленки.

О©

krai.

О 4

™5

Выходно канал 17 струйного элемента связан каналом 20 с командной камерой кла- rtana 21 сброса, питающего эжектор 22 с вакуумной камерой 23, связанной каналом 24 с клапаном 25, командная камера которого соединена каналом 26 с каналом 20, а выход - с каналом °7, соединенным с рабочей камерой 1 полости раздува экструде- ра; выходной канал 18 струйного элемента 4 связан каналом 28 с командной ка- ijiepofl нормально закрытого клапана 29 на- ора давления, выход которого связан с ка- алом 27; к струйному элементу 14 при- реплены опоры 30 и 31 с втулками 32 и 33, которых проходит направляющая 34, ставленная в корпус 35, прикрепленный к танине 13 экструзионной машины. В корпус 35 вставлена также вторая направляющая 36 Соединенная жестко пластиной 37 с направляющей 34. Струйный элемент 14 через Опору 31 соединен с пружиной 38, которая Другим концом прикреплена к корпусу 35. К струйному элементу 14 с помощью бобышки 39 и винта 40 прикреплен тросик 41, ipyrofi конец которого с помощью бобышки 42 и винта 43 прикреплен к штоку 7 Мембранной камеры 4 и, соответственно, К струйному элементу 3. Направляющие 34 И 36 расположены параллельно одна дру- Гой и на них смонтирован с возможностью перемещения струйный элемент 14.

Система работает следующим образом.

Струйный элемент 14 с направляющими 34 и 36 и струйный элемент 3 с мембранной камерой 4 располагаются сразу за тянущими роликами 2 по ходу движения полосы пленки, где ширина полосы после складывания пузыря в рукав с помощью тянущих роликов 2 уже определилась и где информация о ширине полосы наиболее приемлема для анализа системой, так как позволяет регулировать ширину с наименьшим запаздыванием.

Благодаря каналу 10 обратной связи в камере отрабатывается такое давление сжатого воздуха, которое, взаимодействуя с пружиной 6, удерживает струйный элемент 3 в таком положении, что правая (фиг. 1) кромка пленки совпадает с осью питающего сопла 8 и выходного канала 9. С помощью винтов 40 и 43 концы тросика 41 закрепляются в таком положении, что в натянутом состоянии тросика 41 с помощью пружины 38 расстояние между осью сопла 8 и канала 9 и линией М, находящейся на середине между соплами 15 и 16, равно заданному значению ширины пленки.

В нормальном положении, когда ширина пленки находится в заданных пределах, левый край кромки пленки находится между соплами 15 и 16. При этом в выход- ном канале 17 формируется дискретный пневматический сигнал «1, а в канале 18 - сигнал «О. В связи с тем, что клапаны

0

5 0 5

0

5 0

5

21 и 26 по конструкции являются нормально открытыми, а клапан 29 нормально закрытым, при таком сочетании сигналов в калах 17 и 18 все клапаны 21, 25 и 26 закрыты, а рабочая камера 1 регулирующих влияний со стороны системы регулирования не испытывает.

Увеличение ширины пленки может произойти как за счет смещения правой (фиг. 1) кромки пленки вправо, так и за счет смещения левой кромки влево. При увеличении ширины за счет смещения левой кромки влево последняя перекрывает сопло 15. При этом сигнал «1 в канале 20 меняет значение на «О и нормально открытый клапан 21 открывается, подавая питание на эжектор 22. Одновременно открыт нормально открытый клапан 25, а вакуумная камера 23 через каналы 24 и 27 сообщается с рабочей камерой 1 экструзионной машины. Отсос воздуха из рабочей камеры 1 происходит до тех пор, пока ширина полосы не уменьшится, а левая кромка окажется между соплами 15 и 16.

При увеличении ширины за счет смещения правой кромки вправо струйный элемент 3 перемещается вправо, отслеживая движение правой кромки. Это движение через тросик 41 передается струйному элементу 14, который также продвигается вправо (фиг. 1), растягивая пружину 38. При этом левая кромка пленки набегает на сопло 15 и перекрывает его. Сигнал «О, сформированный в канале 17, вызывает указан ные регулирующие воздействия. Отсос воздуха из рабочей камеры происходит до тех пор, пока ширина пленки не уменьшится настолько, что сопло 15 открывается и клапаны 21 и 25 закрываются.

При увеличении ширины одновременно за счет продвижения левой кромки влево, а правой кромки вправо процесс отслеживания кромки струйным элементом 3 и процесс перемещения струйного элемента 14 происходят одновременно, а равновесие системы достигается при тех же условиях, когда левая кромка пленки 44 оказывается между соплами 15 и 16.

При уменьшении ширины пленки до значения, меньше заданного, за счет перемещения левого края кромки пленки вправо открывается сопло 16 струйного элемента и одновременно с ним нормально закрытый клапан 29. В канал 27 и рабочую камеру 1 поступает сжатый воздух до тех пор, пока кромка не уйдет влево и не перекроет сопло 16.

При уменьшении ширины пленки за счет перемещения правой кромки влево струйный элемент 3 перемещается влево, отслеживая движение кромки, пружина 38 сжимается, перемещая струйный элемент 14 влево. При этом открываются сопло 16 и клапан 29, последний открыт до тех пор, пока левая кромка пленки не окажется между соплами 15 и 16.

При уменьшении ширины пленки за счет перемеще ния левой кромки вправо откры- вается сопло 16, и процесс раздува рабочей камеры протекает аналогично указанному.

При уменьшении ширины пленки до значения, меньше заданного, за счет одно- временного перемещения правой кромки влево и левой кромки вправо процесс перемещения струйного элемента 14 и процесс отслеживания кромки струйным элементом 3 происходят одновременно, а равновесие системы достигается при тех же условиях, когда левая кромка пленки 44 оказывается между соплами 15 и 16.

Опоры 30 и 31 с втулками 32 и 33 необходимы для того, чтобы обеспечить возвратно-поступательное движение струйного элемента 14, полностью повторяющего движения струйного элемента 3. Основное назначение направляющей 36 состоит в том, чтобы при перемещении струйного элемента 14 предотвратить его вращение вокруг оси направляющей 34. Это достигается за счет выполнения конца опоры 31 в виде вилки, охватывающей направляющую 36 (фиг. 2).

Кроме того, конструкция из двух направляющих 34 и 36, соединенных в торце пластиной 37, обладает достаточной проч- ностью и компактностью, а расположение пружины 38 между направляющими 34 и 36 предохраняет пружину 38 от случайных повреждений при ремонте и обслуживании, т. к. по расчету пружина 38 изготавливается из довольно тонкой проволоки диаметром 0,4-0,5 мм.

Предлагаемая система регулирования проще конструктивно. Это достигается за счет того, что из состава конструкции изъята одна подпружиненная мембранная камера со штоком и струйным элементом, а вместо этого в конструкцию введены две направляющие 34 и 36 с опорами 30 и 31. Направляющие 34 и 36 с опорами 30 и 31 значительно проще в изготовлении, чем изготовление подпружиненной мембранной камеры со штоком и расположенным на нем струйным элементом. Кроме того, изъята громоздкая заслонка, перекрывающая сопла струйного элемента, управляющего клапанами набора и сброса. При регулировании ширины пленки в пределах 1500-2000 мм эта заслонка может иметь достаточно большой вес (до 1,5-2,0кг) и, будучи прикрепленной к штоку мембранной камеры, может отрицательно влиять на точность отслеживания положения кромки пленки.

Кроме того система, имеет меньшую, статическую погрешность поддержания заданной величины, чем известная система регулирования. При работе на минимальных допусках по ширине пленки, чтобы не выйти за минимальные пределы допускаемой ширины, необходимо работать с дополнительным запасом по ширине, равном максимальной погрешности регулирования. Поскольку в предлагаемой системе максимальная погрешность ниже, чем в известной, то она позволяет обеспечить экономию материала, экономия материала составляет 0,5-0,7% при ширине пленки 300-400 мм и до 2,0% при работе на ширине 1000 мм.

Формула изобретения

Система автоматического регулирования ширины пленки в экструзионной машине, содержащая корпус, струйный элемент, соединенный со штоком мембранной камеры, и струйный элемент управления клапаном набора давления в рабочей камере и клапаном сброса, соединенным с эжектором, причем в струйных элементах выполнены прорези для прохода кромок пленки, отличающаяся тем, что, с целью повышения точности регулирования ширины и упрощения системы регулирования, она снабжена закрепленными на корпусе и параллельно расположенными направляющими, концы которых соединены пластиной, и тросиком, струйный элемент управления клапанами смонтирован на направляющих с возможностью перемещения и подпружинен относительно корпуса, а тросик одним концом соединен со струйным элементом управления клапанами, а другим - со штоком мембранной камеры.

MJ516 W W L2 /// I .. 4

J5

T I / / ЗвЯдб г

л

-E

77Г

г

79

Полимер

x77v /Z J5

/

У2/

25

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования ширины пленки в экструзионной машине | 1986 |

|

SU1399158A1 |

| Устройство наддува тонкопленочного рукава в экструзионной машине с вращающейся головкой | 1988 |

|

SU1611827A1 |

| Устройство для слежения за кромками движущегося полотна | 1986 |

|

SU1395575A1 |

| Устройство для регулирования центрированием движущегося материала | 1988 |

|

SU1570986A1 |

| Система автоматического измерения количества гранулированного полиэтилена | 1989 |

|

SU1629758A1 |

| Система выработки топлива налЕТАТЕльНОМ АппАРАТЕ | 1975 |

|

SU818963A1 |

| АППАРАТ ДЛЯ ИСКУССТВЕННОЙ ВЕНТИЛЯЦИИ ЛЕГКИХ | 1970 |

|

SU270193A1 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ВНЕСЕНИЯ ЖИДКИХ УДОБРЕНИЙ В ПОЛИВНУЮ ВОДУ | 2012 |

|

RU2496295C1 |

| Устройство для обработки поверхности полимерной пленки коронным разрядом | 1987 |

|

SU1442420A1 |

| Следящий привод | 1976 |

|

SU636423A1 |

Изобретение относится к системе регулирования ширины пленки в экструзионной машине и может быть использовано в химической пром. Цель изобретения - повышение точности регулирования ширины пленки и упрощение системы регулирования. Для этого система содержит рабочую камеру, струйный элемент, соединенный со штоком мембранной камеры, и струйный элемент управления клапанами сброса и набора давления. В струйных элементах выполнены прорези для прохода кромок пленки. Клапан сброса соединен с эжектором. Струйный элемент управления клапанами установлен на двух параллельных направляющих с возможностью перемещения и подпружинен относительно корпуса. Струйные элементы связаны между собой посредством тросика. При работе, когда ширина пленки находится в заданных пределах, кромки пленки находятся между соплами струйных элементов, все клапаны закрыты и рабочая камера не испытывает регулирующих влияний со стороны системы регулирования. При изменении ширины пленки кромки пленки смещаются, что вызывает подачу сжатого воздуха в рабочую камеру или отсос из нее, пока ширина пленки не оказывается в заданных пределах. При этом струйные элементы перемещаются одновременно, отслеживая кромки пленки. Предложенная система проста по конструкции, имеет меньшую статическую погрешность, что повышает точность регулирования и позволяет обеспечить экономию материала. 2 ил.

| Устройство для контроля положения движущегося материала | 1983 |

|

SU1148826A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство для регулирования ширины пленки в экструзионной машине | 1986 |

|

SU1399158A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-05-23—Публикация

1987-07-13—Подача