/5

а

ijtX со со

ел СП

сд

Изобретение относится к устройствам движения полимерных и других полос и может быть применено в поточной линии «печатная машина - сварочное устройство при изготовлении полиэтиленовых пакетов и других изделий.

Цель изобретения - упрощение конструкции.

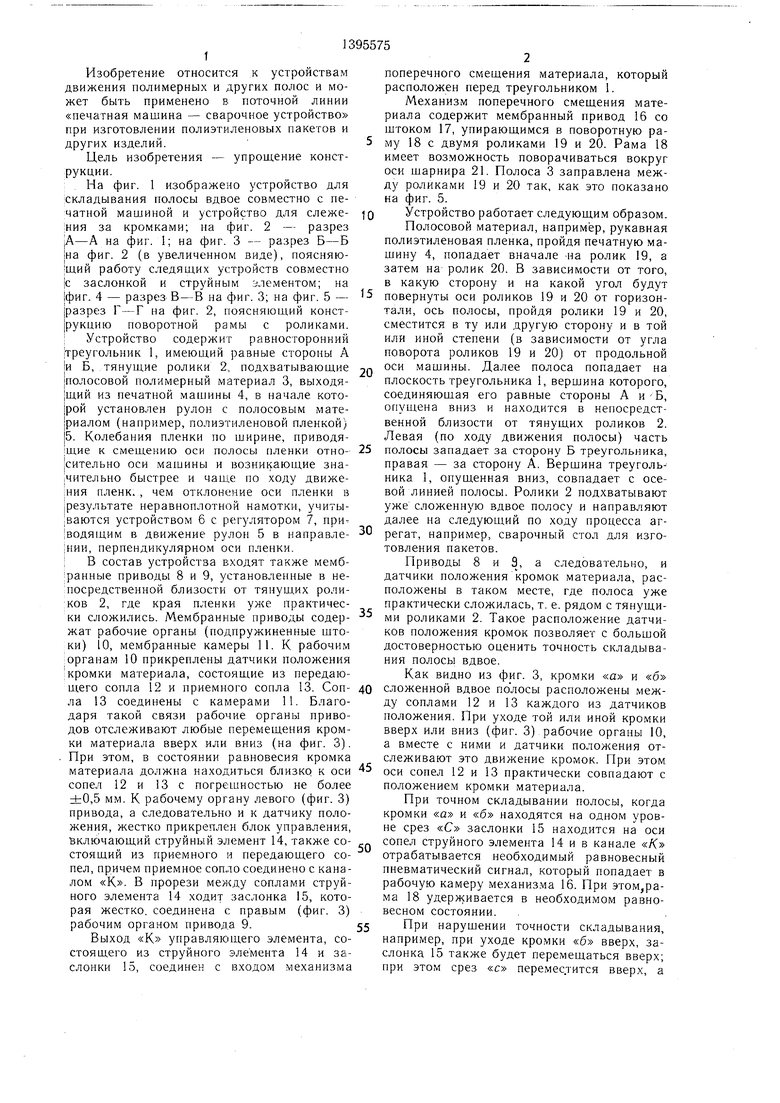

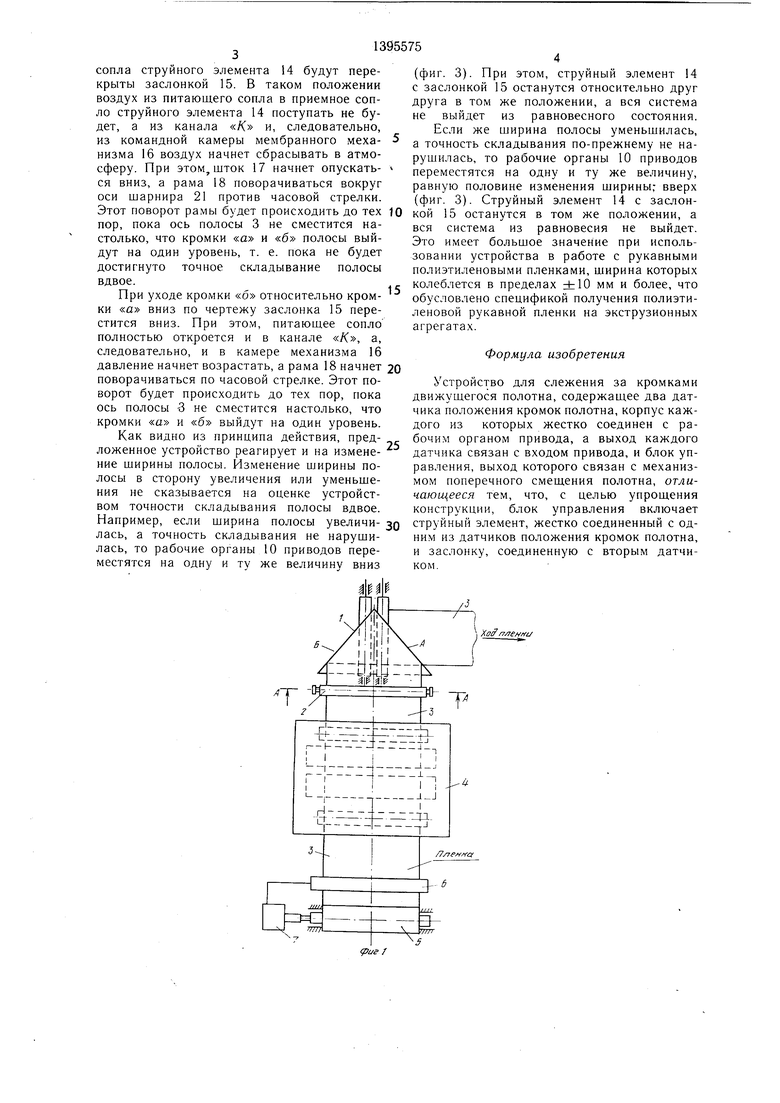

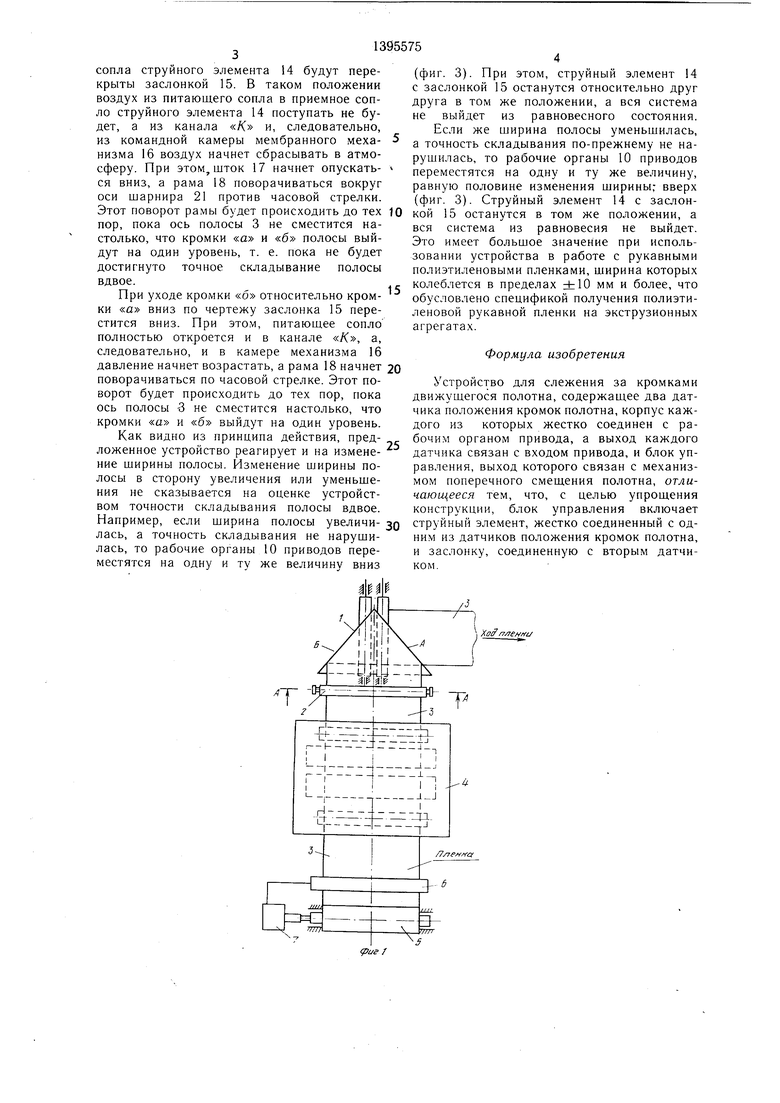

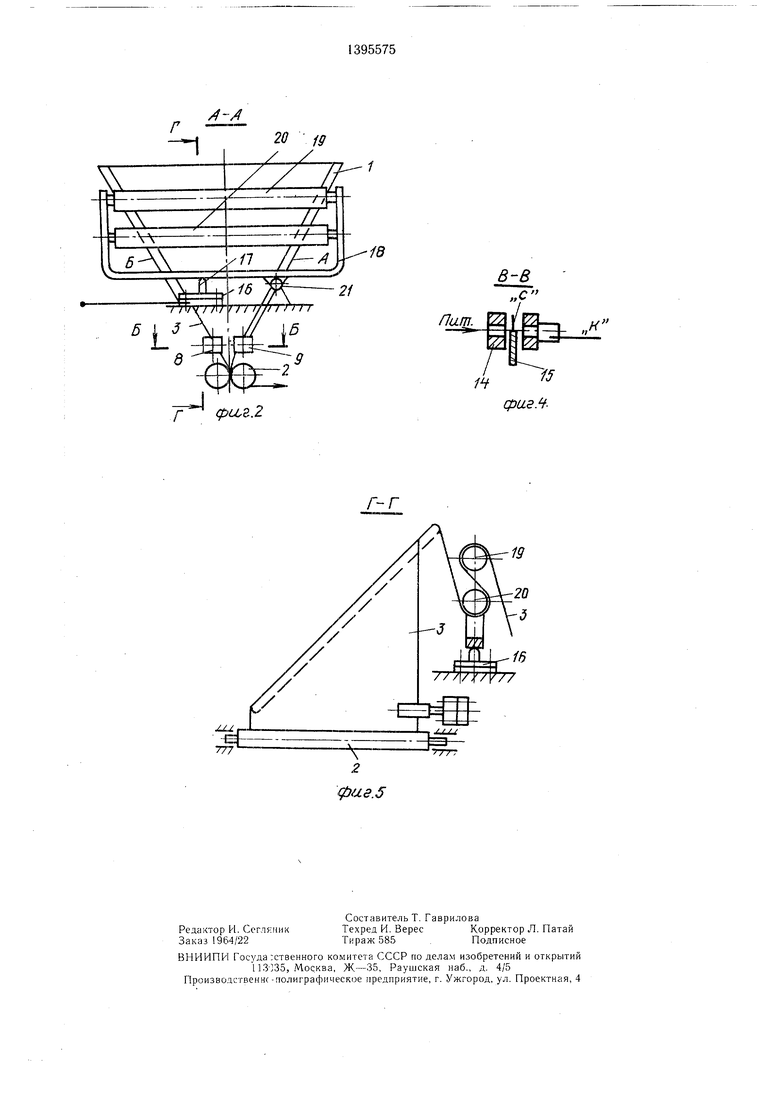

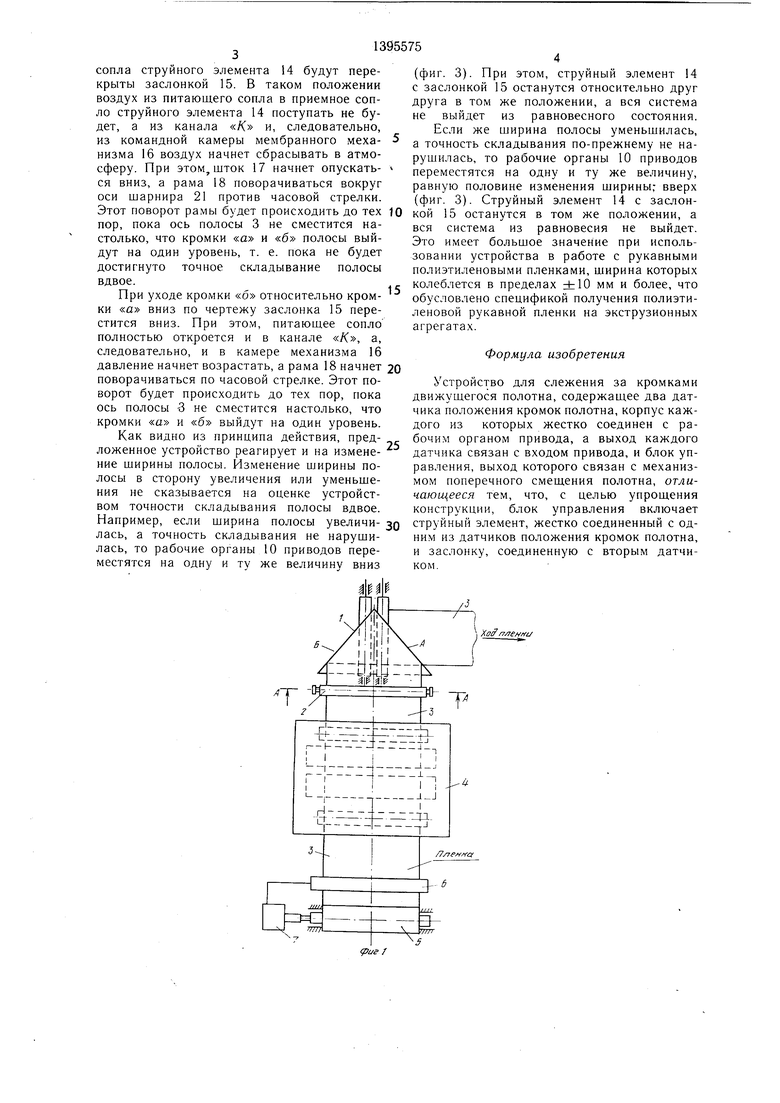

: . На фиг. 1 изображено устройство для :складывания полосы вдвое совместно с печатной машиной и устройство для слеже- ;ния за кромками; па фиг. 2 - разрез :А-А на фиг. 1; на фиг. 3 - разрез Б-Б |на фиг. 2 (в увеличенном виде), поясняю- ;щий работу следяш,их устройств совместно |с заслонкой и струйным элементом; на 1ФИГ. 4 - разрез В-В на фиг. 3; на фиг. 5 - |разрез Г-Г на фиг. 2, поясняющий конст- |рукцию поворотной рамы с роликами, i Устройство содержит равносторонний :треугольник 1, имеющий равные стороны А и Б, тянущие ролики 2, подхватывающие полосовой полимерный материал 3, выходя- |щий из печатной машины 4, в начале кото- |рой установлен рулон с полосовым мате- |риалом (например, полиэтиленовой пленкой) |5. Колебания пленки по ширине, приводящие к смещению оси полосы пленки отно- |сительно оси машины и возникающие зна- ;чительно быстрее и чаще по ходу движе- ;ния пленк. , чем отклонение оси пленки в |результате неравноплотной намотки, учиты- ;ваются устройством 6 с регулятором 7, при- вводящим в движение рулон 5 в направле- |нии, перпендикулярном оси пленки. В состав устройства входят также мемб- ранные приводы 8 и 9, установленные в не- ;посредственной близости от тянущих роли- :ков 2, где края пленки уже практически сложились. Мембранные приводы содержат рабочие органы (подпружиненные штоки) 10, мембранные камеры 11. К рабочим Морганам 10 прикреплены датчики положения кромки материала, состоящие из передающего сопла 12 и приемного сопла 13. Сопла 13 соединены с камерами 11. Благодаря такой связи рабочие органы приводов отслеживают любые перемещения кромки материала вверх или вниз (на фиг. 3). . При этом, в состоянии равновесия кромка

поперечного смещения материала, который расположен перед треугольником 1.

Механизм поперечного смещения материала содержит мембранный привод 16 со штоком 17, упирающимся в поворотную ра- 5 му 18 с двумя роликами 19 и 20. Рама 18 имеет воз.можность поворачиваться вокруг оси шарнира 21. Полоса 3 заправлена между роликами 19 и 20 так, как это показано на фиг. 5.

0 Устройство работает следующим образом. Полосовой материал, например, рукавная полиэтиленовая пленка, пройдя печатную машину 4, попадает вначале -на ролик 19, а затем на ролик 20. В зависимости от того, в какую сторону и на какой угол будут

15 повернуты оси роликов 19 и 20 от горизонтали, ось полосы, пройдя ролики 19 и 20, сместится в ту или другую сторону и в той или иной степени (в зависимости от угла поворота роликов 19 и 20) от продольной

р., оси машины. Далее полоса попадает на плоскость треугольника 1, вершина которого, соединяюп1ая его равные стороны А и Б, опущена вниз и находится в непосредственной близости от тянущих роликов 2. Левая (по ходу движения полосы) часть

25 полосы западает за сторону Б треугольника, правая - за сторону А. Вершина треугольника 1, опущенная вниз, совпадает с осевой линией полосы. Ролики 2 подхватывают уже сложенную вдвое полосу и направляют далее на следующий по ходу процесса агрегат, например, сварочный стол для изготовления пакетов.

Приводы 8 и 9, а следовательно, и датчики положения кромок материала, расположены в таком месте, где полоса уже практически сложилась, т. е. рядом с тянущими роликами 2. Такое расположение датчиков положения кромок позволяет с большой достоверностью оценить точность складывания полосы вдвое.

Как видно из фиг. 3, кромки «а и «б

40 сложенной вдвое полосы расположены между соплами 12 и 13 каждого из датчиков положения. При уходе той иЛи иной кромки вверх или вниз (фиг. 3) рабочие органы 10, а вместе с ними и датчики положения отслеживают это движение кромок. При этом

30

35

материала должна находиться близко к оси 5 оси сопел 12 и 13 практически совпадают с

сопел 12 и 13 с погрешностью не более ±0,5 мм. К рабочему органу левого (фиг. 3) привода, а следовательно и к датчику положения, жестко прикреплен блок управления.

положением кромки материала.

При точном складывании полосы, когда кромки «а и «б находятся на одном уровне срез «С заслонки 15 находится на оси

включающий струйный элемент 14, также со- „ сОпел струйного элемента 14 и в канале «/(

стоящий из приемного и передающего со пел, причем приемное сопло соединено с каналом «К. В прорези между соплами струйного элемента 14 ходит заслонка 15, которая жестко, соединена с правым (фиг. 3) рабочим органом привода 9.55

Выход «К управляющего элемента, состоящего из струйного элемента 14 и заслонки 15, соединен с входом механизма

отрабатывается необходимый равновесный пневматический сигнал, который попадает в рабочую камеру механизма 16. При этом,ра- ма 18 удерживается в необходимом равновесном состоянии.

При нарушении точности складывания, например, при уходе кромки «б вверх, заслонка 15 также будет перемещаться вверх; при этом срез «с переместится вверх, а

поперечного смещения материала, который расположен перед треугольником 1.

Механизм поперечного смещения материала содержит мембранный привод 16 со штоком 17, упирающимся в поворотную ра- 5 му 18 с двумя роликами 19 и 20. Рама 18 имеет воз.можность поворачиваться вокруг оси шарнира 21. Полоса 3 заправлена между роликами 19 и 20 так, как это показано на фиг. 5.

0 Устройство работает следующим образом. Полосовой материал, например, рукавная полиэтиленовая пленка, пройдя печатную машину 4, попадает вначале -на ролик 19, а затем на ролик 20. В зависимости от того, в какую сторону и на какой угол будут

5 повернуты оси роликов 19 и 20 от горизонтали, ось полосы, пройдя ролики 19 и 20, сместится в ту или другую сторону и в той или иной степени (в зависимости от угла поворота роликов 19 и 20) от продольной

., оси машины. Далее полоса попадает на плоскость треугольника 1, вершина которого, соединяюп1ая его равные стороны А и Б, опущена вниз и находится в непосредственной близости от тянущих роликов 2. Левая (по ходу движения полосы) часть

5 полосы западает за сторону Б треугольника, правая - за сторону А. Вершина треугольника 1, опущенная вниз, совпадает с осевой линией полосы. Ролики 2 подхватывают уже сложенную вдвое полосу и направляют далее на следующий по ходу процесса агрегат, например, сварочный стол для изготовления пакетов.

Приводы 8 и 9, а следовательно, и датчики положения кромок материала, расположены в таком месте, где полоса уже практически сложилась, т. е. рядом с тянущими роликами 2. Такое расположение датчиков положения кромок позволяет с большой достоверностью оценить точность складывания полосы вдвое.

Как видно из фиг. 3, кромки «а и «б

0 сложенной вдвое полосы расположены между соплами 12 и 13 каждого из датчиков положения. При уходе той иЛи иной кромки вверх или вниз (фиг. 3) рабочие органы 10, а вместе с ними и датчики положения отслеживают это движение кромок. При этом

0

5

5 оси сопел 12 и 13 практически совпадают с

положением кромки материала.

При точном складывании полосы, когда кромки «а и «б находятся на одном уровне срез «С заслонки 15 находится на оси

сОпел струйного элемента 14 и в канале «/(

отрабатывается необходимый равновесный пневматический сигнал, который попадает в рабочую камеру механизма 16. При этом,ра- ма 18 удерживается в необходимом равновесном состоянии.

При нарушении точности складывания, например, при уходе кромки «б вверх, заслонка 15 также будет перемещаться вверх; при этом срез «с переместится вверх, а

(фиг. 3). При этом, струйный элемент 14 с заслонкой 15 останутся относительно друг друга в том же положении, а вся система не выйдет из равновесного состояния. Если же ширина полосы уменьшилась, а точность складывания по-прежнему не нарушилась, то рабочие органы 10 приводов переместятся на одну и ту же величину, равную половине изменения ширины,- вверх (фиг 3). Струйный элемент 14 с заслонполиэтиленовыми пленками, ширина которых колеблется в пределах ±10 мм и более, что обусловлено спецификой получения полиэтиленовой рукавной пленки на экструзионных

агрегатах.

сопла струйного элемента 14 будут перекрыты заслонкой 15. В таком положении воздух из питаюшего сопла в приемное сопло струйного элемента 14 поступать не будет, а из канала «К и, следовательно, из командной камеры мембранного меха- - низма 16 воздух начнет сбрасывать в атмосферу. При этом, шток 17 начнет опускать- ся вниз, а рама 18 поворачиваться вокруг

оси шарнира 21 против часовой стрелки. „,. „,. .

Этот поворот рамы будет происходить до тех 10 кой 15 останутся в том же положении, а пор пока ось полосы 3 не сместится на- вся система из равновесия не выйдет, столько что кромки «а и «б полосы вый- Это имеет большое значение при исполь- дут на один уровень, т. е. пока не будет зовании устройства в работе с достигнуто точное складывание полосы вдвое.

При уходе кромки «б относительно кромки «а вниз по чертежу заслонка 15 пере- стится вниз. При этом, питающее сопло полностью откроется и в канале «Л, а, следовательно, и в камере механизма 16 давление начнет возрастать, а рама 18 начнет 20 поворачиваться по часовой стрелке. Этот поворот будет происходить до тех пор, пока ось полосы -3 не сместится настолько, что кромки «а и «б выйдут на один уровень. Как видно из принципа действия, предложенное устройство реагирует и на изменение ширины полосы. Изменение ширины полосы в сторону увеличения или уменьшения не сказывается на оценке устройством точности складывания полосы вдвое. ,4.,......., ., ,

Например если ширина полосы увеличи- зо струйный элемент, жестко соединенный с од- лась а точность складывания не наруши- ним из датчиков положения кромок полотна, лась, то рабочие органы 10 приводов пере- и заслонку, соединенную с вторым датчи- местятся на одну и ту же величину вниз ком.

Формула изобретения

Устройство для слежения за кромками движущегося полотна, содержащее два датчика положения кромок полотна, корпус каждого из которых жестко соединен с рабочим органом привода, а выход каждого датчика связан с входом привода, и блок управления, выход которого связан с механизмом поперечного смещения полотна, отличающееся тем, что, с целью упрощения конструкции, блок управления вкл очает

(фиг. 3). При этом, струйный элемент 14 с заслонкой 15 останутся относительно друг друга в том же положении, а вся система не выйдет из равновесного состояния. Если же ширина полосы уменьшилась, а точность складывания по-прежнему не нарушилась, то рабочие органы 10 приводов переместятся на одну и ту же величину, равную половине изменения ширины,- вверх (фиг 3). Струйный элемент 14 с заслон „,. „,. .

кой 15 останутся в том же положении, а вся система из равновесия не выйдет, Это имеет большое значение при исполь- зовании устройства в работе с

полиэтиленовыми пленками, ширина которых колеблется в пределах ±10 мм и более, что обусловлено спецификой получения полиэтиленовой рукавной пленки на экструзионных

агрегатах.

0 кой 15 останутся в том же положении, а вся система из равновесия не выйдет, Это имеет большое значение при исполь- зовании устройства в работе с

20 ,4.,......., ., ,

...., ., ,

Формула изобретения

,4.,......., ., ,

струйный элемент, жестко соединенный с од- ним из датчиков положения кромок полотна, и заслонку, соединенную с вторым датчи- ком.

Устройство для слежения за кромками движущегося полотна, содержащее два датчика положения кромок полотна, корпус каждого из которых жестко соединен с рабочим органом привода, а выход каждого датчика связан с входом привода, и блок управления, выход которого связан с механизмом поперечного смещения полотна, отличающееся тем, что, с целью упрощения конструкции, блок управления вкл очает

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического регулирования ширины пленки в экструзионной машине | 1987 |

|

SU1481079A1 |

| Устройство для регулирования центрированием движущегося материала | 1988 |

|

SU1570986A1 |

| Устройство для регулирования ширины пленки в экструзионной машине | 1986 |

|

SU1399158A1 |

| Устройство наддува тонкопленочного рукава в экструзионной машине с вращающейся головкой | 1988 |

|

SU1611827A1 |

| Устройство для обработки поверхности полимерной пленки коронным разрядом | 1987 |

|

SU1442420A1 |

| Устройство для центрирования движущегося материала | 1986 |

|

SU1339079A1 |

| Устройство для равноплотной намотки полотна | 1987 |

|

SU1444256A1 |

| Установка для поэтапного изготовления полиэтиленовых пакетов | 2017 |

|

RU2665670C1 |

| Система автоматического измерения количества гранулированного полиэтилена | 1989 |

|

SU1629758A1 |

| ЭКСТРУЗИОННАЯ МАШИНА | 1995 |

|

RU2095242C1 |

Изобретение относится к устройствам преобразования движения полимерных и других полос и может быть применено в поточной линии печатная .машина - сварочное устройство при изготовлении полиэтиленовых пакетов и других изделий. Целью изобретения является упрощение конструкции. Устройство содержит равносторонний треугольник, тянущие ролики, два следящих устройства, к первому из которых прикреплена заслонка 15, а к щтоку 10 второго следящего устройства - струйный элемент 14, выход которого соединен со входом мембранного механизма, приводящего в действие поворотную раму с двумя роликами, между которыми пропущен полосовой материал. При уходе одного из краев полосы заслонка 15 открывает сопла струйного элемента 14, 3 результате увеличивается давление в управляющей камере мембранного механизма, щток поднимается вверх и поворотная рама начинает поворачиваться по часовой стрелке вокруг щарнира. При этом полоса 3 смещается влево до тех пор, пока не совместятся края полосы а и б. При противоположном смещении краев полосы заслонка 15 перекрывает сопла струйного элемента, происходит сброс давления в упргвляющей камере мембранного механизма. При этом рама поворачивается против часовой стрелки, а полоса смещается вправо до совмещения краев полосы а и б. 5 ил. i (Л

/I

Xoff пленни

Г --I

S

20 19 / X

// //

г/t

Ж

/7

Т

фагЯ

19

| Способ нейтрализации сточных вод | 1982 |

|

SU1148837A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1988-05-15—Публикация

1986-07-25—Подача