Изобретение относится к химическому нанесению металлических покрь - тий, в частности к растворам химического золочения, и может быть использовано .в микроэлектронике, радиотех- нийе и полупроводниковой технологии.

j Цель изобретения - повышение по- лезного израсходования ионов эолод а

I и стабильности электрических свойств

I покрытий,

I В дистиллированной воде растворя-- ют расчетное количество соли золота.

10

Из данных таблицы следует, что и известного раствора при одноразовом погружении деталей при указанной плотности загрузки израсходуетйя ли незначительное количество золота (24%) , а во время повторной загруз осаждаются покрытия, отличающиеся своими свойствами, от покрытий, пол ченных при первой загрузке. Причин зтому является изменение состава р вора во время работы. Например, из меняется концентрация цианида и гид роокиси, накапливается борат, в ра

добавляют нианид и соль метапериодата

(раствор А). Навеску борогидрида от- J5 воре появляются следы меди (медная

дельно растворяют в щелочи (раст- - основа незначительно растворяется

,вор В) и фильтруют через стеклянньй в цианиде). Все это сказывается на

i фильтр № 4, Раствор А термостатируют

при рабочей температуре в течение

электрических свойствах микросхем и микроконтактов. При повышении плотности загрузки раствор теряет стабильность и резко падает скорость разования покрытия.

I 10-15 мин, охлаждают и смешивают с I раствором. Раствор золочения можно I составлять и из заранее приготовленных концентратов. Растворы следует готовить из реактивов квалификации ч или чда за исключением борогидрида щелочного металла, которьй выпускается промышленностью СССР квалификации технический. Покрытия наносили на пластинки из меди и на микросхемы (напьшенная медь), Скорость осаждения определяли весовым способом. Стабильность раствора определяли по образованию порошкообразного золота в объеме раствора. Удельное электрическое сопротивление золотого покрытия устанавливали компенсационным методом. Переходное сопротивление измеряли точечным контактом двух позолоченных проволок, расположенных перпендикулярно. Толщина покрытия 1,0-1,5 мкм, контактная нагрузка 50- 1 100 г. сила тока 0,2 А, Долговеч- ность контактов проверяли на специ- алъном приспособлении при многочис- :ленном периодическом (15 раз в 1 мин) их соединений и разъединений. Контактная нагрузка 100 г, сила тока 2 А, толщина покрытия 1,0-1,5 мкм.

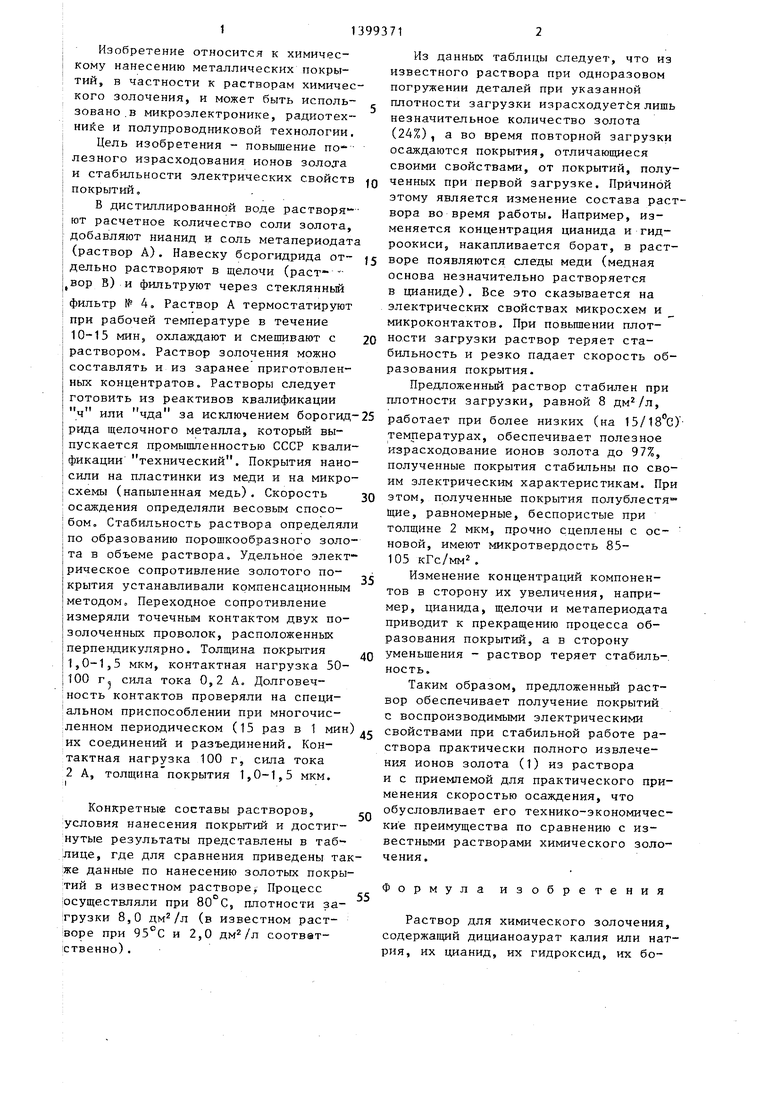

Конкретные составы растворов, условия нанесения покрытий и достигнутые результаты представлены в таб лице, где для сравнения приведены также данные по нанесению золотых покрытий в известном растворе Процесс осуществляли при 80°С, плотности за- грузки 8,0 (в известном растворе при 95°С и 2,0 соотват- 1ственно) .

Из данных таблицы следует, что из известного раствора при одноразовом погружении деталей при указанной плотности загрузки израсходуетйя лишь незначительное количество золота (24%) , а во время повторной загрузки осаждаются покрытия, отличающиеся своими свойствами, от покрытий, полученных при первой загрузке. Причиной зтому является изменение состава раствора во время работы. Например, изменяется концентрация цианида и гидроокиси, накапливается борат, в растворе появляются следы меди (медная

0 5 о

5

0

5

0

электрических свойствах микросхем и микроконтактов. При повышении плотности загрузки раствор теряет стабильность и резко падает скорость образования покрытия.

Предложенный раствор стабилен при плотности загрузки, равной 8 ,

работает при более низких (на 15/18 С)- температурах, обеспечивает полезное израсходование ионов золота до 97%, полученные покрытия стабильны по своим электрическим характеристикам. При этом, полученные покрытия полублестящие, равномерные, беспористые при толщине 2 мкм, прочно сцеплены с основой, имеют микротвердость 85- 105 кГс/мм.

Изменение концентраций компонентов в сторону их увеличения, например, цианида, щелочи и метапериодата приводит к прекращению процесса образования покрытий, а в сторону уменьшения - раствор теряет стабиль-, ность.

Таким образом, предложенньй раствор обеспечивает получение покрытий с воспроизводимыми электрическими свойствами при стабильной работе раствора практически полного извлечения ионов золота (1) из раствора и с приемлемой для практического применения скоростью осаждения, что обусловливает его технико-экономические преимущества по сравнению с известными растворами химического золочения.

Формула изобретения

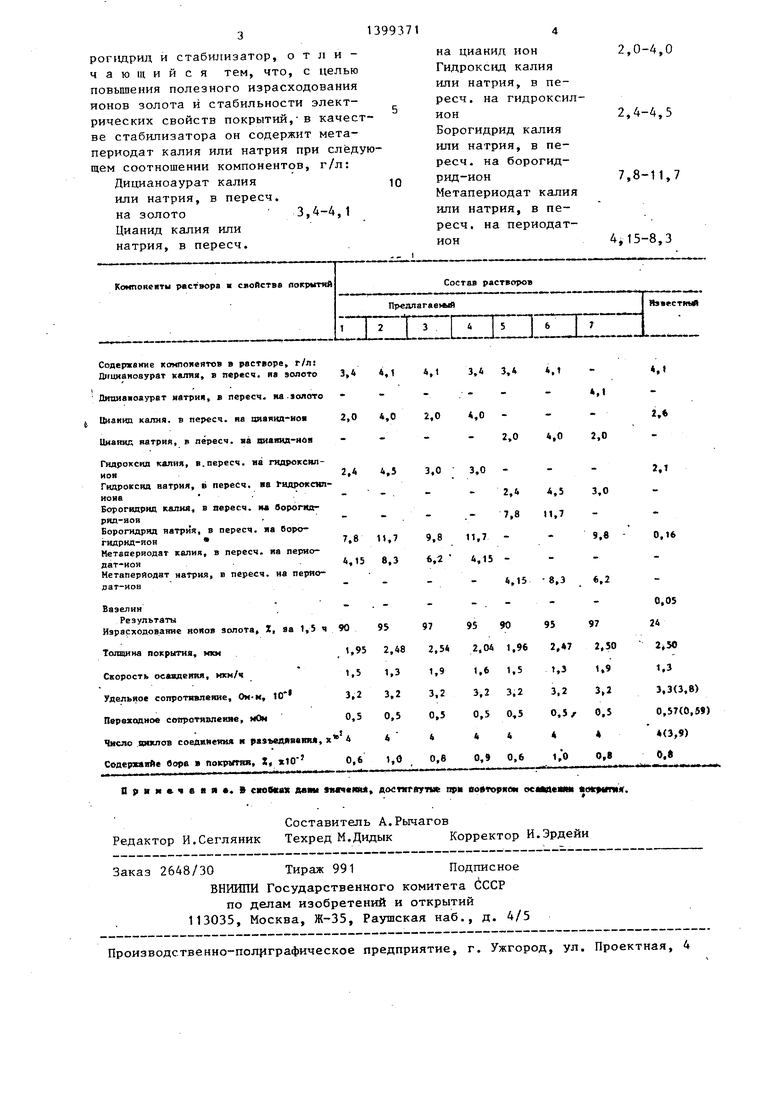

Раствор для химического золочения, содержагций дицианоаурат калия или натрия, их цианид, их гидроксид, их боропщрид и стабилизатор, отличающийся тем, что, с целью повышения полезного израсходования ионов золота и стабильности электрических свойств покрытий,В качестве стабилизатора он содержит мета- периодат калия или натрия при следующем соотношении компонентов, г/л:

Дицианоаурат калия

или натрия, в пересч.

на золото 3,4-4,1

Цианид калия или

натрия, в пересч.

на цианид ион Гидроксид калия или натрия, в пересч. на гидроксил- ион

Борогидрид калия или натрия, в пересч. на борогид- рид-ион

Метапериодат калия или натрия, в пересч. на периодат- ион

2,0-4,0

2,4-4,5

7,8-11,7

4,15-8,3

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для химического золочения | 1974 |

|

SU492595A1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСТВОРА ХИМИЧЕСКОГО ЗОЛОЧЕНИЯ | 2000 |

|

RU2166561C1 |

| Раствор для химического золочения | 2023 |

|

RU2814757C1 |

| Электролит золочения | 1977 |

|

SU638643A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА МИКРОСХЕМЫ | 2013 |

|

RU2561240C2 |

| Раствор для химического золочения | 1975 |

|

SU549501A1 |

| Электролит золочения | 1990 |

|

SU1775505A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ЗОЛОТА И ЕГО СПЛАВОВ НА МЕТАЛЛИЧЕСКИЕ ДЕТАЛИ И КОМПОЗИЦИИ ИНГРЕДИЕНТОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2382831C1 |

| СПОСОБ ГАЛЬВАНИЧЕСКОГО НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ | 2012 |

|

RU2509832C2 |

Изобретение относится к химическому нанесению металлических, в частности золотых, покрытий и может быть использовано в производстве микросхем, изделий с контактными и декоративными покрытиями. Цель изобретения- повышение полезного использования ионов золота в растворе химического золочения и стабильности электрических свойств покрытий. Раствор содержит, г/л: дицианоаурат калия или натрия, в пересч. на золото 3,4-4,1; цианид калия или натрия, в пересч. на цианид-ион 2,0-4,0; гидроксид калия или натрия в пересч. на гидро- КСШ1-ИОН 2,4-4,5; борогидрид калия или натрия в пересч. на борогидрид- ион 7,8-11,7; метапериодат калия или натрия, в пересч. на периодат-ион 4,15-8,3. Использование последнего в качестве стабилизатора обеспечивает полезное израсходование ионов золота до 97% при степени загрузки 8 , стабильность раствора при 80°С, получение золотых покрытий с воспроизводимым переходным сопротивлением 0,5 мОм, удельным сопротивлением 3,1-10 0м-м при скорости их осаждения 1,3-1,9 мкм/ч. 1 табл. О)

Содержание ком1ояеятов в растворе, г/л П |цнапоаурат калля, в пересч. на аолото

1

Дипиаяоаурат натрия, в пересч. ка-юлото

Цианид калия, в пересч. на оиаяид-иоя Циаяис натрия, в пересч. яа пиаяяд нйя

4,1

3,4 3,4

4,

,«

4,1

2,0

4,0

2,«

2,0

4,0

2,0

| Шалкаускас М | |||

| и Вашкялис А | |||

| Химическая металлизация пластмасс | |||

| Л.: Химия, 1985, с | |||

| Способ применения резонанс конденсатора, подключенного известным уже образом параллельно к обмотке трансформатора, дающего напряжение на анод генераторных ламп | 1922 |

|

SU129A1 |

| Раствор для химического золочения | 1974 |

|

SU492595A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-05-30—Публикация

1986-04-01—Подача