Изобретение относится к электролитической обработке металлов и может быть использовано при нанесении металлических гальванических покрытий, в частности, золота, серебра, меди, металлов платиновой группы и др.

В практике широко используются способы нанесения на поверхности

деталей слоев металлов из растворов электролитов, в частности, золота, серебра, меди, металлов платиновой группы и др.

Известна технология покрытия благородными металлами по ГОСТ 8.305-84 (Покрытия металлические и неметаллические неорганические. Операции технологических процессов нанесения покрытий)

Одним из серьезнейших проблем в технологии покрытий благородными металлами является контактное осаждение металлов - способность большинства металлов покрываемой детали восстанавливать, вытеснять химически из растворов благородные металлы. При этом электролиты загрязняются неблагородными металлами и быстро выходят из строя, а на поверхности детали появляется рыхлый, плохо сцепленный с поверхностью детали слой металла, резко ухудшающий качество покрытия.

Для борьбы с этим явлением в известных способах нанесения гальванических покрытий благородных металлов, в частности, используют погружение деталей в электролит под током с предварительным нанесением покрытий в разбавленных растворах комплексных соединений благородных металлов, меняя степень диссоциации комплексных соединений, например, за счет цианидов. Потенциалы восстановления металлов при низких концентрациях, сильно смещены в отрицательную сторону, что вместе с внешним током тормозят контактное осаждение благородных металлов. Так же используется предварительная обработка деталей ртутью (Лайнер В.И. Современная гальванотехника. М., 1967). Недостатком известной технологии можно отнести чрезвычайную вредность работ с ртутью; низкое качество покрытий за счет того, что ртуть диффундирует в материалы детали и покрытия, ухудшая их свойства; сложность осуществления и низкая производительность работ с погружением деталей под током.

Известен способ электролитическое нанесения защитного слоя из золота на барьерный подслой многослойных полосок интегральных схем из никеля в фосфатном электролите золочения с анодами из платины, содержащем на 1 л дистиллированной воды: калия дициано-I-аурат, K[Au(CN)2], - 8…12 г/л (в пересчете на Au); аммоний фосфорнокислый однозамещенный, (NH4)3PO4 3Н2О, - 8…12 г/л; аммоний фосфорнокислый двузамещенный, (NH4)2HPO4, - 40…80 г/л; таллий азотнокислый, TlNO3, -0,005…0,015 г/л, с кислотностью pH 5,2…5,6 при плотности тока Dк=0,3…0,4 А/дм2 и температуре t=68±2ºC. (Патент РФ №2341048, МПК H05K 3/18, опубл. 10.12.2008 г.).

Недостатком известного способа является, высокая токсичность соли таллия вредно воздействующей на персонал, без добавки которой электролиз теряет стабильность.

Известны добавки фосфорнокислого калия, натрия или аммония (Na2HPO4, K2HPO4, (NH4)H2PO4) в электролиты для повышения электропроводности. В таблице 1 приведены составы электролитов 1, 2, 3 для осаждения покрытий на медь и никель. (Справочник по гальванотехнике в машиностроении. - М.: Машиностроение, 1979. - 296 с., ил. (табл.38 стр.197)).

Недостатком электролита 1 является высокая токсичность, и невозможность получения высокочистых покрытий при сколь ни будь продолжительной эксплуатации. Кроме того, использование токсичных компонентов электролитов 1 и 2 негативно влияет на окружающую среду.

Для повышения электропроводности электролита, повышения скорости осаждения, а также улучшения свойств покрытий из благородных металлов используют добавки к электролитам.

Введение в электролит 1 фосфорнокислых солей позволяет снизить концентрацию свободных цианидов без снижения скорости процесса и частично депассивировать аноды в условиях недостатка комплексообразователя, увеличить электропроводность, (электролит 2). Но введение в электролит ортофосфатов не позволяет решить проблемы с чистотой покрытия и структурой осадков, свойственных электролиту 1.

Введение смеси ортофосфатов позволяет полностью отказаться от свободных цианидов (электролит 3).

Известны добавки в электролиты орто и пиро фосфатов с целью влияния на структуру осаждаемого покрытия. В таблице 2, приведены состав электролита для осаждения толстослойных формообразующих медных покрытий, описанный в этом источнике. (Техническая гальванопластика. / О.В. Кудрявцева. - СПб.: Политехника, 2010. - 148 с.: ил. (стр.94, 101)).

Но введение ортофосфатов не влияет на адгезию покрытия, золочение в этих составах рекомендовано вести по подслою. Кроме того, известна его низкая стабильность, а в открытой литературе нет сведений о влиянии на механические свойства покрытия ортофосфатов, введенных в электролит.

Технической задачей, на решение которой направлено предложенное изобретение, является повышение качества осаждаемого покрытия за счет улучшения свойств электролита, в частности рассеивающей и кроющей способности электролита.

Поставленная техническая задача решается тем, что в способе гальванического нанесения покрытий на основе благородных металлов путем электрохимического осаждения из электролита, согласно предложенному изобретению, в электролит вводят добавку полифосфатов или смеси полифосфатов в количестве от 0,1 до 450 г на один литр электролита.

Техническим результатом, достигаемым реализацией всей заявляемой совокупностью существенных признаков является повышение прочности сцепления получаемых покрытий (адгезии), изменение структуры покрытия и как следствие изменение износостойкости, коррозионных или электрических свойств покрытия за счет использования в способе в качестве добавки в электролит полифосфатов или их смесей, что улучшило свойства электролита, в частности рассеивающую и кроющую способности электролита.

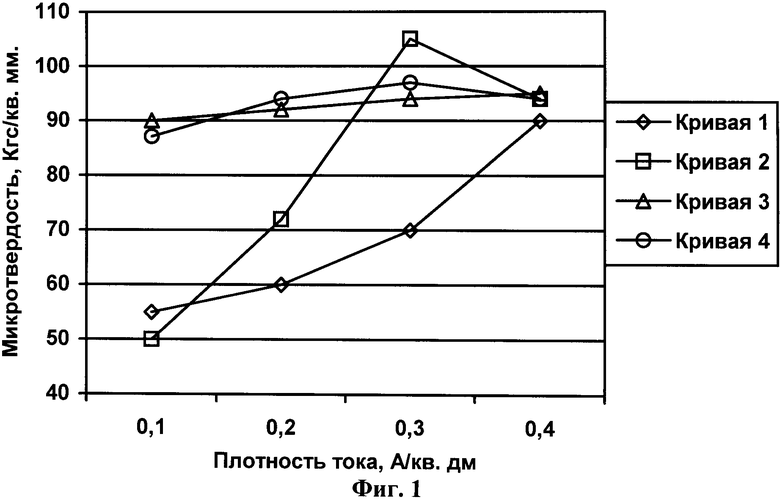

Сущность изобретения поясняется фиг.1, на которой представлены зависимости микротвердости гальванических покрытии, нанесенных путем электрохимического осаждения из электролита с добавкой и без нее от плотности тока, где

кривая 1 - серебряное покрытие, полученное путем электрохимического осаждения из электролита без добавки,

кривая 2 - серебряное покрытие, полученное путем электрохимического осаждения из электролита с добавкой полифосфата,

кривая 3 - золотое покрытие, полученное путем электрохимического осаждения из электролита без добавки,

кривая 4 - золотое покрытие, полученное путем электрохимического осаждения из электролита с добавкой полифосфата.

Благородные металлы - металлы с низкой коррозионной активности, что отличает их от большинства металлов. Основные благородные металлы - золото, серебро, платина, металлы платиновой группы (рутений, родий, палладий, осмий, иридий), медь.

Полифосфаты можно описать следующими химическими формулами: Men(РО3)n, Men+2PnO3n+1, MenH2PnO3n+1

Полифосфаты применяются для умягчения воды, обезжиривания волокна, как компонент стиральных порошков и мыла, ингибитор (вещество, замедляющими реакцию) коррозии, катализатор, в пищевой промышленности. Полифосфаты малотоксичны.

В качестве добавки полифосфаты (полифосфат натрия, полифосфат калия, полифосфат натрия-кальция, полифосфат кальция) или их смесь вводится в электролит количестве от 0,1 до 450 г на литр электролита. Полифосфаты вводятся в электролит непосредственно или после предварительного растворения.

Заявляемый интервал обеспечивает достижение технического результата. Введение в электролит полифосфаов в количестве менее 0,1 г на один литр, не оказывает заметного влияния на свойства электролита. Увеличение концентрации свыше 450 г на один литр может привести к выпадению кристаллов солей, что негативно сказывается как на покрытии, так и на оснащении электролизных ванн. В частности, могут забиваться анодные мешки и фильтр, перекачивающие устройства, что приводит к потере их работоспособности.

Оптимальным диапазоном концентраций полифосфатов, для электролитов золочения 30-190 г на литр, электролитов серебрения - 30-250 гр. на литр, электролитов меднения - 75-250 г на литр.

В результате применения полифосфата при осаждении увеличивается прочность сцепления с основой получаемых покрытий (адгезия) за счет ингибирования процесса химического восстановления осаждаемого металла и наблюдается улучшение механических и коррозионных свойств покрытий, вследствие изменения структуры покрытия. Это позволяет получить плотно сцепленное, малопористое покрытие, которое можно использовать как непосредственно в качестве покрытия, так и для последующего наращивания в обычных гальванических процессах из стандартных электролитов. Добавка предохраняет электролиты от загрязнения металлами основы, упрощает процесс покрытия и увеличивает производительность работ.

Ниже в таблице 3 в качестве примеров приведены составы электролитов, используемые в заявляемом способе.

Адгезия с увеличением полифосфата улучшается линейно и уже при достижении концентрации полифосфатов 6 г/л покрытия выдерживают темообработку и пайку. Добавка полифосфата в стандартный электролит серебрения (состав 2, таблица 1) позволяет получить сцепление серебряного покрытия особенно на латуни с низким содержанием меди, на которой в стандартном электролите получить сцепление не удается. Иллюстрация 1.

Прочность сцепления получаемых покрытий определяется методом многократного изгиба образцов при толщине покрытия 30 мкм, а также по ГОСТ 9.302-88 п.3.

Зависимости изменения механических свойств от концентрации добавок не линейны и имеют выраженные максимумы.

Например, микротвердость у электролитов золочения и серебрения растет с увеличением плотности тока и достигает максимума при плотностях тока 0,3 и 0,37 А/дм2 соответственно. Величина микротвердости при этом меняется в диапазоне величин 60-105 кгс/мм2 у серебряного и 87-97 кгс/мм2 у золотого покрытия. Пример изменения микротвердости приведен на фиг.1, где кривая 1 - серебряное покрытие из электролита без добавки, кривая 2 - с добавкой полифосфата, кривая 3 - золотое покрытие из электролита без добавки, кривая 4 - с добавкой полифосфата. Микротвердость измерялась твердомером ПМТ-3 на торцевом шлифе алмазной пирамидкой при нагрузке 20 г.

Предложенное изобретение позволяет получить электролиты для гальванического нанесения покрытия с заданными функциональными свойствами в одной гальванической ванне в едином процессе и может быть использовано с высокой технико-экономической эффективностью без применения дорогих и опасных электролитов при нанесении покрытий;

обеспечить коррозионную стойкость и износостойкость покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ЗОЛОТА | 2000 |

|

RU2191227C2 |

| МОДИФИЦИРОВАННОЕ ГАЛЬВАНИЧЕСКОЕ СЕРЕБРЯНОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2551327C1 |

| Электролит золочения | 1991 |

|

SU1788096A1 |

| КОНТАКТНОЕ ПОКРЫТИЕ ДЛЯ МАГНИТОУПРАВЛЯЕМЫХ ГЕРМЕТИЗИРОВАННЫХ КОНТАКТОВ И СПОСОБ НАНЕСЕНИЯ КОНТАКТНОГО ПОКРЫТИЯ | 2001 |

|

RU2218627C2 |

| СОСТАВ ЭЛЕКТРОЛИТА ЗОЛОЧЕНИЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2501891C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МЕТАЛЛОАЛМАЗНЫХ ПОКРЫТИЙ | 1999 |

|

RU2156838C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНОЙ ОБКЛАДКИ ТАНТАЛОВОГО ОБЪЕМНО-ПОРИСТОГО КОНДЕНСАТОРА | 2013 |

|

RU2538492C1 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ | 1999 |

|

RU2166569C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИПОВ СОЛНЕЧНЫХ ФОТОЭЛЕМЕНТОВ | 2010 |

|

RU2419918C1 |

| МНОГОСЛОЙНОЕ МЕТАЛЛИЧЕСКОЕ ПОКРЫТИЕ КОРПУСА СВЧ-ПРИБОРА | 1993 |

|

RU2054751C1 |

Изобретение относится к электролитической обработке металлов и может быть использовано при нанесении металлических гальванических покрытий, в частности, золота, серебра, меди, металлов платиновой группы и др. Гальваническое нанесение металлических покрытий путем электрохимического осаждения из электролита, в котором введена добавка полифосфата или смеси полифосфатов в количестве от 0,1 до 450 г на один литр электролита, при этом металл выбирают из группы благородных металлов, включающей серебро и металл платиновой группы. Изобретение позволяет повысить прочность сцепления получаемых покрытий, изменить структуру покрытия и, как следствие, изменить износостойкость, коррозионные или электрические свойства покрытия, при этом улучшаются рассеивающая и кроющая способности электролита. 2 н. и 2 з.п. ф-лы, 1 ил., 3 табл.

1. Способ гальванического нанесения металлических покрытий путем электрохимического осаждения из электролита, отличающийся тем, что в электролит вводят добавку полифосфата или смеси полифосфатов в количестве от 0,1 до 450 г на один литр электролита, при этом металл выбирают из группы благородных металлов, включающей серебро и металл платиновой группы.

2. Способ по п.1, отличающийся тем, что в электролит серебрения вводят добавку полифосфата или смеси полифосфатов в количестве от 30 до 250 г на один литр электролита.

3. Способ гальванического нанесения металлических покрытий путем электрохимического осаждения из электролита, отличающийся тем, что в электролит вводят добавку полифосфата или смеси полифосфатов в количестве от 0,1 до 450 г на один литр электролита, при этом в качестве металла выбирают медь.

4. Способ по п.3, отличающийся тем, что в электролит меднения вводят добавку полифосфата или смеси полифосфатов в количестве от 75 до 250 г на один литр электролита.

| JP 63307293 A, 14.12.1988 | |||

| Электролит для осаждения меди | 1978 |

|

SU846602A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ МЕДИ | 0 |

|

SU179160A1 |

| Система охлаждения тепловогодВигАТЕля | 1979 |

|

SU840429A1 |

Авторы

Даты

2014-03-20—Публикация

2012-05-15—Подача