О1

о

ГчЭ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного получения алифатических спиртов с числом атомов углерода 3-4 | 1985 |

|

SU1417792A3 |

| Способ непрерывного получения вторичного бутилового спирта | 1981 |

|

SU1106445A3 |

| Способ получения низших алифатических спиртов | 1984 |

|

SU1301307A3 |

| Способ получения изопропилового или втор-бутилового спиртов | 1981 |

|

SU1250167A3 |

| Способ выделения низкомолекулярных олефинов | 1981 |

|

SU1152514A3 |

| Способ получения метил-трет-бутилового эфира | 1979 |

|

SU1367854A3 |

| Способ получения изобутена | 1982 |

|

SU1132787A3 |

| Способ обработки галогензамещенных в ядре сильнокислотных катионитов на основе сополимеров стирола и дивинилбензола | 1986 |

|

SU1443804A3 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛТРЕТ-БУТИЛОВЫХ ЭФИРОВ И СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ТАКИХ ЭФИРОВ И 1-БУТЕНА | 1995 |

|

RU2101274C1 |

| Способ получения изопропанола или трет-бутанола | 1987 |

|

SU1581216A3 |

Изобретение касается производи ства спиртов, в частности получения ;Сд-С4 спиртов, применяемых в органическом синтезе. Процесс ведут гидратацией олефина на неподвижном слое кислого катионита при нагревании в присутствии другого катионного поверхностно-активного вещества - хлорида диметилдистеариламмония, три- метилпальмитиламмония, цетилтриметил- аммония или лаурилдиметилбензиламмо- ния, взятого в количестве 0,0005- 0,0098% от массы,подаваемой на реакцию воды. Затем отделяют спирт от воды, которую рециркулируют на гидратацию. Эти условия упрощают процесс за счет исключения растворителя и по- вьшают выход вторбутанола до 207- 208 кг/ч и изопропанола до 327 кг/ч. 2 ил., 3 табл. § О)

CN

1140050

Изобретение относится к алифатическим спиртам, в частности к способу получения Cj-С -спиртов, применяемых в органит геском синтезе

Целью изобретения является повышение выхода целевого продукта и упрощение процесса путем гидратации соответствующего олефина на неподвижном слое кислого каТИОНИТа при ПОВЫ- jg

шенной температуре и под давлением в присутствии хлорида диметилдисте- - ариламмония, триметилпальмитиламмония, цетилтриметиламмсния или лаурилдиме- тялбензиламмония, взятого в количе- -55 стве 0,0005-0,0098% от массы подаваемой на реакцию воды.

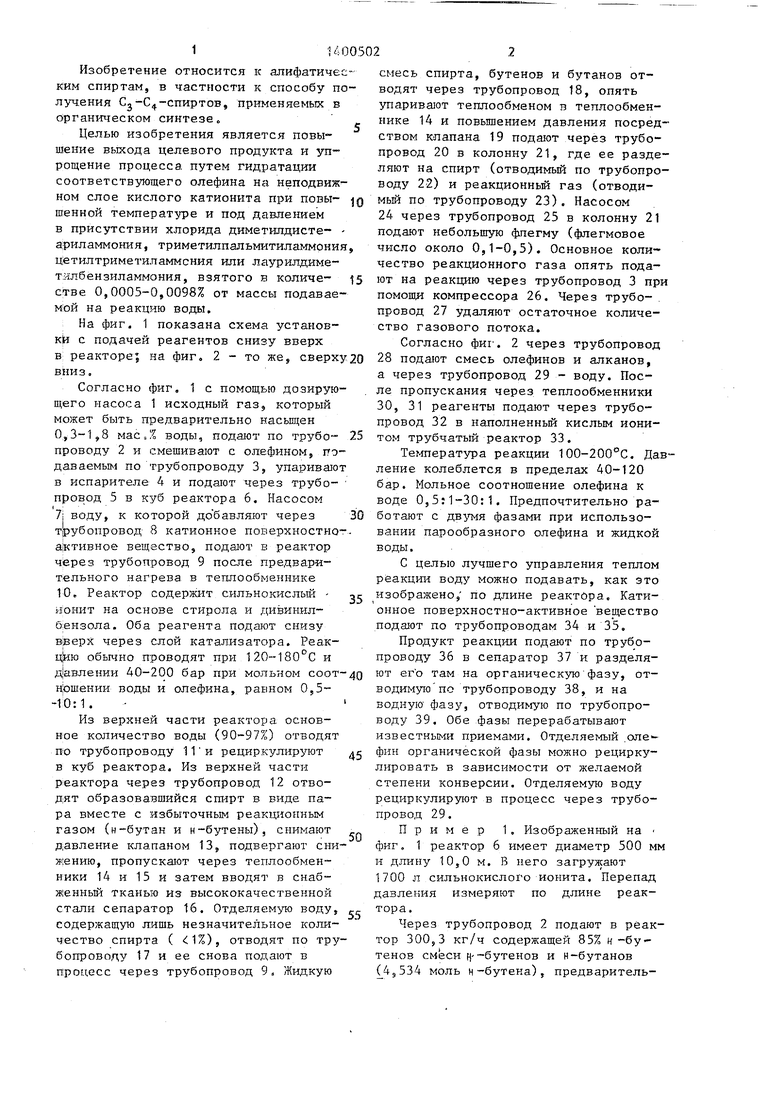

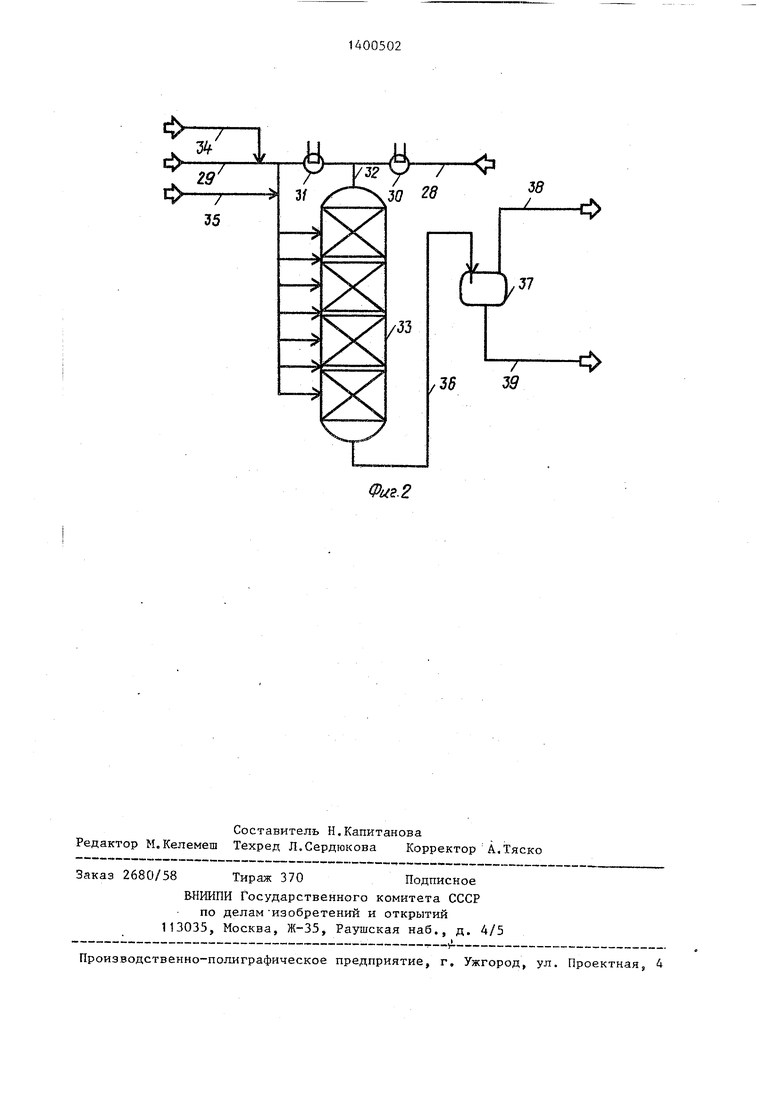

На фиг. 1 показана схема установки с подачей реагентов снизу вверх

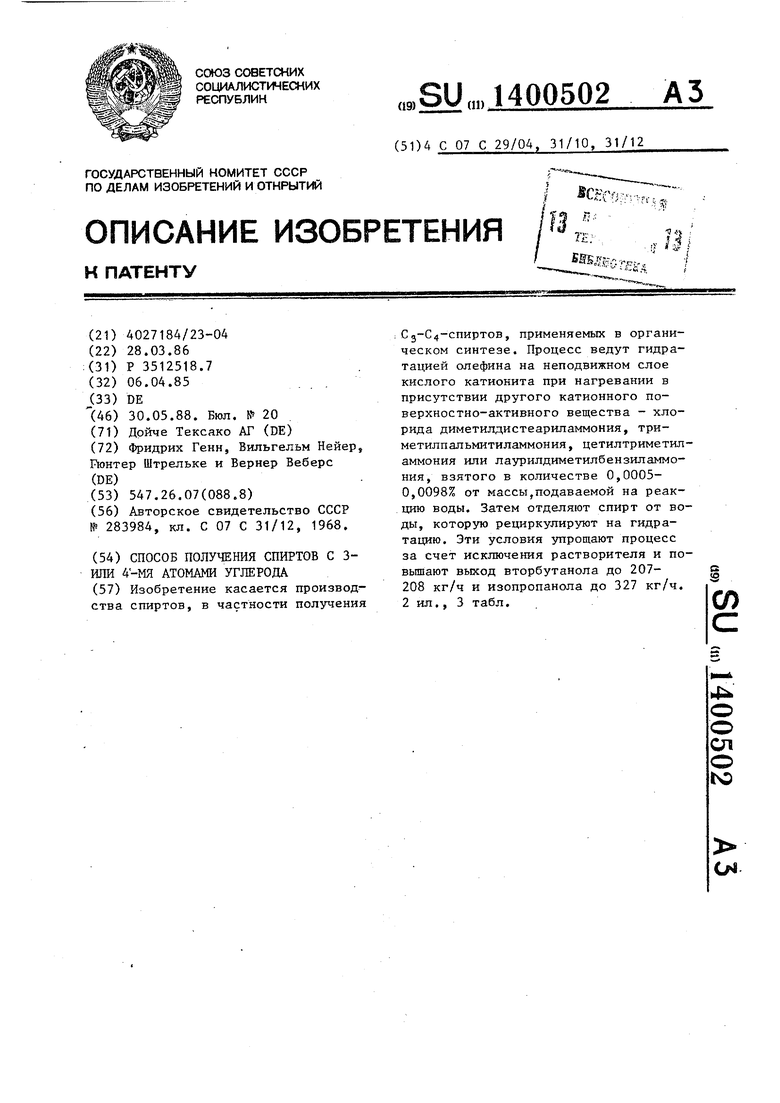

в; реакторе; на фиг, 2 - то же, сверху20 28 подают смесь олефинов и алканов.

вниз,

Согласно фиг, 1 с помощью дозирующего насоса 1 исходный газ, который может быть предварительно насьш ;ен 0,3-1,8 воды, подают по трубо™ проводу 2 и смещивают с олефином, 1то даваемым по трубопроводу 3, упариваю в испарителе 4 и подают через трубо- провод 5 в куб реактора 6. Насосом 7i воду, к которой до бавляют через т|рубопровод 8 катионное поверхностно а стивное вещество, подают в реактор через трубопровод 9 после предварительного нагрева в теплообменнике 10. Реактор содержит сильнокислый - ионит на основе стирола и дивинил- бензола. Оба реагента подают снизу BJBepx через слой катализатора. Реак- обычно проводят при 120-180 С и д авлеиии 40-200 бар при мольном соот нЬшении воды и олефина, равном 0,5- -10:1. -

Из верхней части реактора основное количество воды (90-97%) отводят по трубопроводу 11 и рециркулируют в куб реактора. Из верхней части р еактора через трубопровод 12 отводят образовавшийся спирт в виде пара вместе с избыточным реакционным газом (н-бутан и н-бутены), снимают давление клапаном 13, подвергают снижению, пропускают через теплообменники 14 и 15 и затем вводят в снабженный тканью из высококачественной

стапи сепаратор 16. Отделяемую воду,

содержащую лишь незначительное коли- ч:ество спирта ( 1%), отводят по трубопроводу 17 и ее снова подают в процесс через трубопровод 9. Жидкую

2

смесь спирта, бутенов и бутанов отводят через трубопровод 18, опять упаривают теплообменом в теплообменнике 14 и повышением давления посредством клапана 19 подают через трубопровод 20 в колонну 21, где ее разделяют на спирт (отводимый по трубопроводу 2-2) и реакционньй газ (отводи- мьй по трубопроводу 23). Насосом 24 через трубопровод 25 в колонну 21 подают небольшую фпегму (флегмовое число около 0,1-0,5). Основное количество реакционного газа опять подают на реакцию через трубопровод 3 при помощи компрессора 26. Через трубопровод 27 удаляют остаточное количество газового потока.

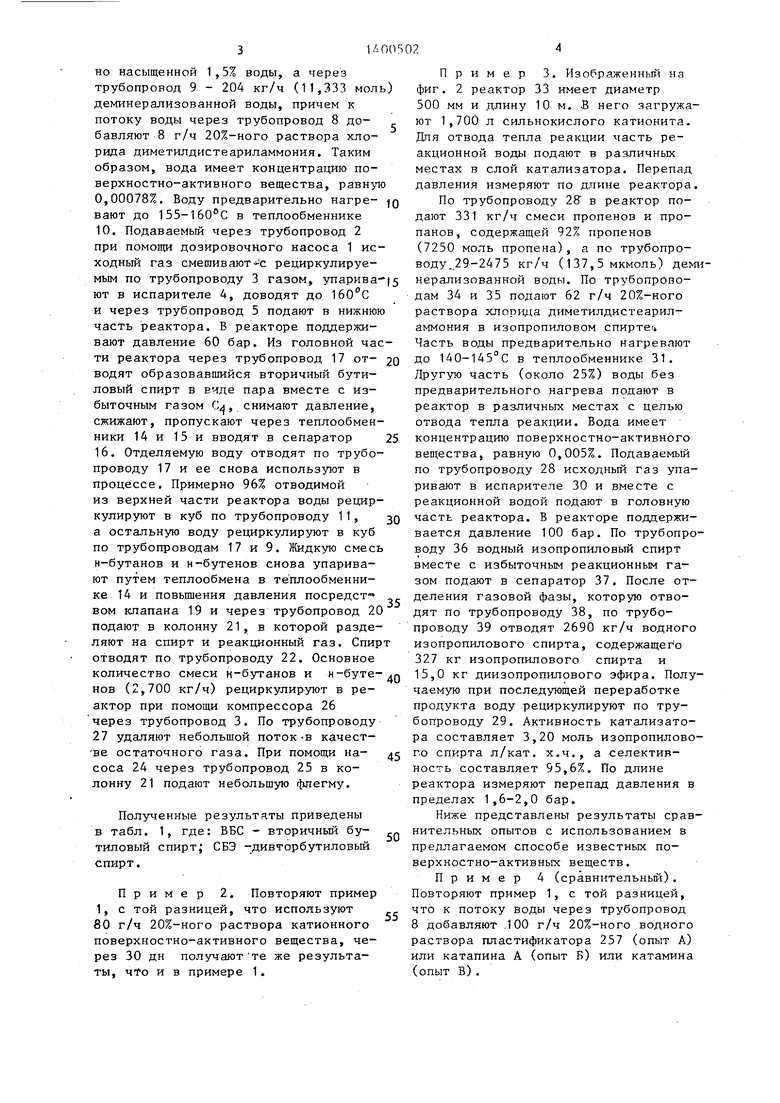

Согласно фиг . 2 через трубопровод

5 0 с 0

5

0

а через трубопровод 29 - воду. После пропускания через теплообменники 30, 31 реагенты подают через трубопровод 32 в наполненньй кислым иони- том трубчатый реактор 33.

Температура реакции 100-200°С. Давление колеблется в пределах 40-120 бар. Мольное соотнощение олефина к воде О,5;1-30:1. Предпочтительно работают с двумя фазами при использовании парообразного олефина и жидкой воды.

С целью лучшего управления теплом реакции воду можно подавать, как зто изображено, по длине реактора. Катионное поверхностно-активное вещество подают по трубопроводам 34 и 35,

Продукт реакции подают по трубопроводу 36 в сепаратор 37 и разделяют его там на органическую фазу, отводимую по трубопроводу 38, и на водную фазу, отводимую по трубопроводу 39. Обе фазы перерабатывают известными приемами. Отделяемый оле - фин органической фазы можно рецирку- лировать в зависимости от желаемой степени конверсии. Отделяемую воду рециркулируют в процесс через трубопровод 29.

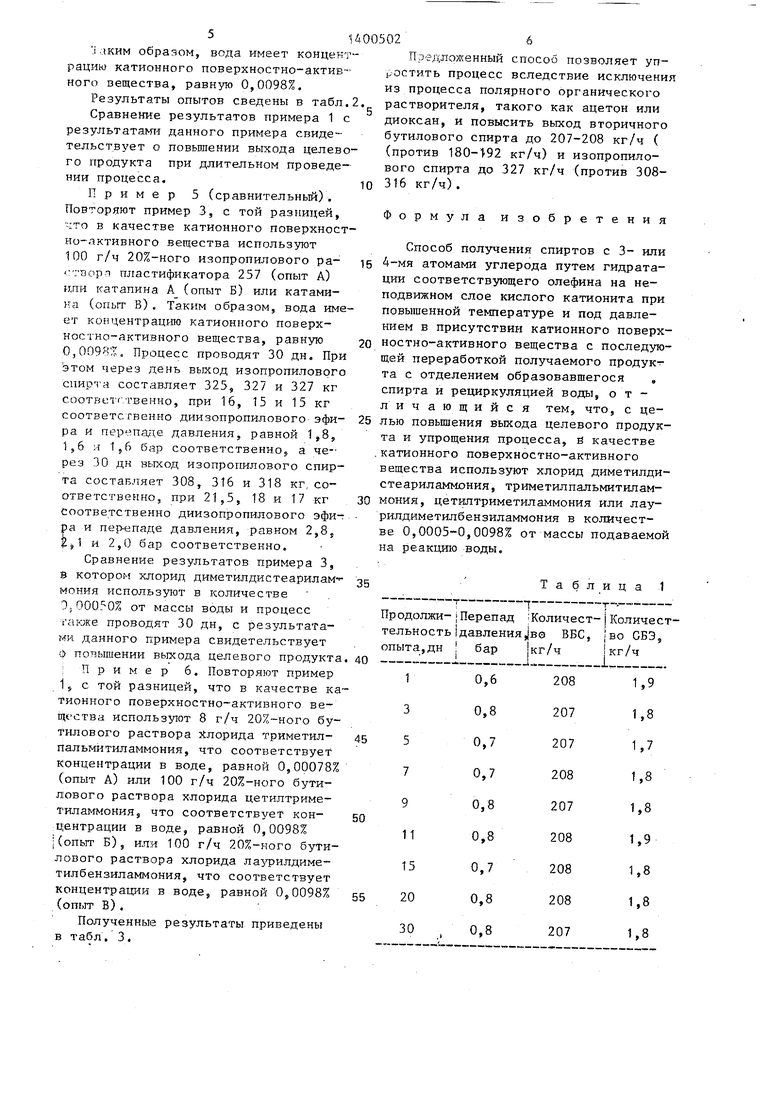

Пример 1. Изображенный на фиг, 1 реактор 6 имеет диаметр 500 мм и длину 10,0 м. В него загружают 1700 л сильнокислого ионита. Перепад давления измеряют по длине реактора

Через трубопровод 2 подают в реактор 300,3 кг/ч содержащей 85% и-бу- тенов смеси ц--бутенов и н-бутанов (4,534 моль н-бутена)5 предварительно насыщенной 1,5% воды, а через трубопровод 9 - 204 кг/ч (11,333 моль деминерализованной воды, причем к потоку воды через трубопровод 8 добавляют 8 г/ч 20%-ного раствора хлорида диметилдистеариламмония. Таким образом, вода имеет концентрацию поверхностно-активного вещества, равную 0,00078%, Воду предварительно нагре- вают до 155-160 0 в теплообменнике 10, Подаваемый через трубопровод 2 при помощи дозировочного насоса 1 исходный газ смешивают-с рециркулируе- мым по трубопроводу 3 газом, упаривают в испарителе 4, доводят до и через трубопровод 5 подают в нижнюю часть реактора, Б реакторе поддерживают давление 60 бар. Из головной части реактора через трубопровод 17 от- водят образовавшийся вторичный бутиловый спирт в виде пара вместе с избыточным газом С, снимают давление, сжижают, пропускают через теплообменники 14 и 15 и вводят в сепаратор 16, Отделяемую воду отводят по трубопроводу 17 и ее снова используют в процессе. Примерно 96% отводимой из верхней части реактора воды рецир- кулируют в куб по трубопроводу 11, а остальную воду рециркулируют в куб по трубопроводам 17 и 9. Жидкую смесь н-бутанов и н-бутенов снова упаривают путем теплообмена в теплообменнике 14 и повьш1ения давления посредст- вом клапана 19 и через трубопровод 20 подают в колонну 21, в которой разделяют на спирт и реакционный газ. Спир отводят по трубопроводу 22, Основное количество смеси н-бутанов и н-бутенов (2,700 кг/ч) рециркулируют в реактор при помощи компрессора 26 через трубопровод 3, По трубопроводу 27 удаляют небольшой поток-в качает- ве остаточного газа. При помощи насоса 24 через трубопровод 25 в колонну 21 подают небольшую г}шегму.

Полученные результаты приведены в табл, 1, где: ВВС - вторичный бутиловый спирт; СБЭ -дивторбутиловый спирт,

Пример 2, Повторяют пример 1, с той разницей, что используют 80 г/ч 20%-ного раствора катионного поверхностно-активного вещества, через 30 дн получают те же результаты, 4to и в примере 1.

5 05 0 д

5

5

0

5

Пример 3, Изображенный на фиг, 2 реактор 33 имеет диаметр 500 мм и длину 10 м, В него загружают 1,700 л сильнокислого катионита. Для отвода тепла реакции часть реакционной воды подают в различных местах в слой катализатора. Перепад давления измеряют по длине реактора.

По трубопроводу 28 в реактор подают 331 кг/ч смеси пропенов и про- панов, содержащей 92% пропенов (7250 моль пропена), а по трубопро- воду.29-2475 кг/ч (137,5 мкмоль) деш1- нерализованной воды. По трубопроводам 34 и 35 подают 62 г/ч 20%-ного раствора хлорида диметилдистеариламмония в изопропиловом спиртег Часть воды предварительно нагревают до 140-145 С в теплообменнике 31, Другую часть (около 25%) воды без предварительного нагрева подают в реактор в различных местах с целью отвода тепла реакции. Вода имеет концентрацию поверхностно-активного вещества, равную 0,005%, Подаваемый по трубопроводу 28 исходный газ упаривают в испарителе 30 и вместе с реакционной водой подают в головную часть реактора, В реакторе поддерживается давление 100 бар. По трубопроводу 36 водный изопропиловый спирт вместе с избыточным реакционным газом подают в сепаратор 37, После отделения газовой фазы, которую отводят по трубопроводу 38, по трубопроводу 39 отводят 2690 кг/ч водного изопропилового спирта, содержащего 327 кг изопропилового спирта и 15,0 кг диизопрошшрвого эфира. Получаемую при последующей переработке продукта воду рециркулируют по трубопроводу 29, Активность катализатора составляет 3,20 моль изопропилового спирта л/кат, х,ч,, а селективность составляет 95,6%, По длине реактора измеряют перепад давления в пределах 1,6-2,0 бар,

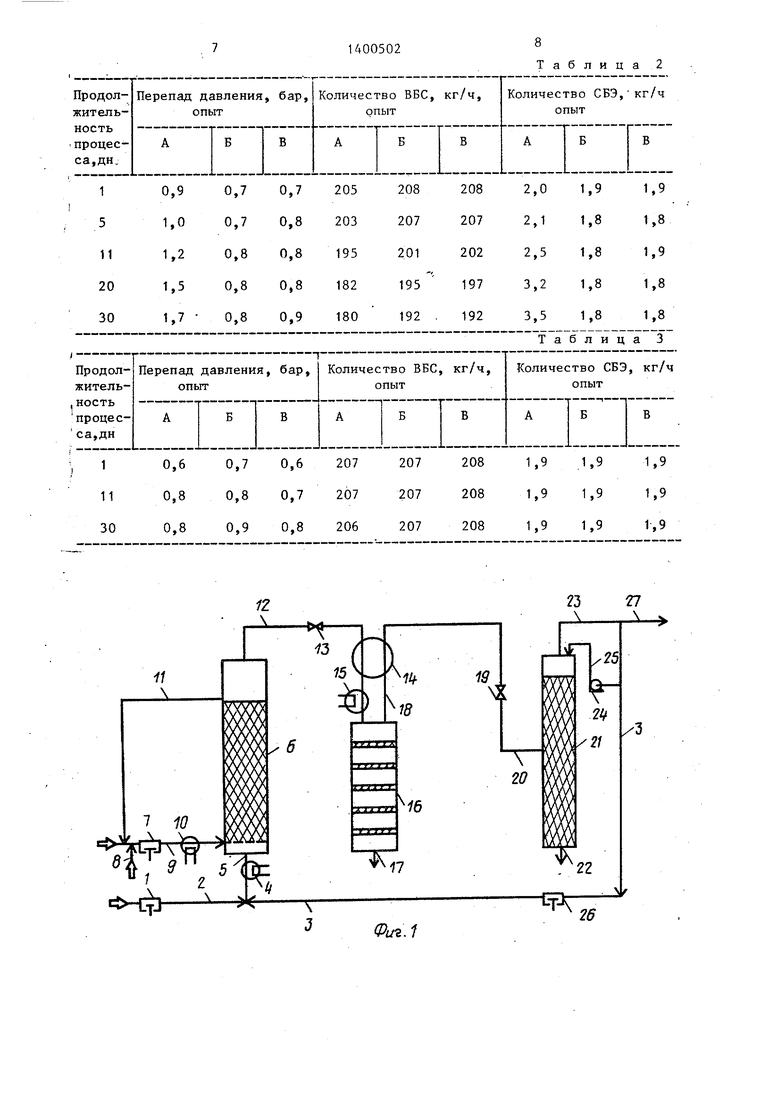

Ниже представлены результаты сравнительных опытов с использованием в предлагаемом способе известных поверхностно-активных веществ.

Пример 4 (сравнительньй), Повторяют пример 1, с той разницей, что к потоку воды через трубопровод 8 добавляют -100 г/ч 20%-ного водного раствора пластификатора 257 (опыт А) или катапина А (опыт Б) или катамина (опыт В),

i аким образом, вода имеет концект рацню катионного поверхностно-активного вещества, равную 0,0098%.

Результаты опытов сведены в табл.

Сравнеми:е результатов примера 1 с результатами данного примера свидетельствует о повьшхении выхода целевого продукта при длительном проведении процесса.

Пример 5 (сравнительный). Повторяют пример 3, с той разницей, -4ТО в качестве катионного поверхностно-активного вещества используют 100 г/ч 20%-ного изопропилового ра- створя пластификатора 257 (опыт А) или катапина А (опыт Б) или катами- на (опыт в). Таким образом, вода имеет концентрацию катионного поверхностно-активного вещества, равную О,0098%„ Процесс проводят 30 дн. При Ьтом через день выход изопропилового спирта составляет 325, 327 и 327 кг соответственно, при 16, 15 и 15 кг соответственно динзопропилового эфира и перепал.е давления, равной 1,8, 1,6 и 1,6 бар соответственно; а че-- рез 30 дн выход изопропилового спирта составляет 308, 316 и 318 кг, соответственно, при 21,5, 18 и 17 кг Соответственно диизопропилового эфира и пер-епаде давления, равном 2,8, j1 и 2,0 бар соответственно.

Сравнение результатов примера 3, и котором хлорид диметилдистеарилам- мония использз от в количестве 0;00050% от массы воды и процесс гаюке проводят 30 дн, с результатами данного примера свидетельствует ф повышении выхода целевого продукта Пример 6. Повторяют пример 1, с той разницей, что в качестве катионного поверхностно-активного вещества используют 8 г/ч бутилового раствора Хлорида триметил- пальмитиламмония, что соответствует Концентрации в воде, равной 0,00078% (опыт А) или 100 г/ч 20%-ного бутилового раствора хлорида цетилтриме- тиламмония, что соответствует кон- центрации в воде, равной 0,0098% 1 (опыт Б), или 100 г/ч 20%-ного бутилового раствора хлорида лазфилдиме- тилбензиламмония, что соответствует концентрации в воде, равной 0,0098% (опыт В).

Полученные результаты приведены в табл. 3.

Предложенный способ позволяет упростить процесс вследствие исключени из процесса полярного органического растворителя, такого как ацетон или диоксан, и повысить выход вторичного бутилового спирта до 207-208 кг/ч ( (против 180-192 кг/ч) и изопропилового спирта до 327 кг/ч (против 308- 316 кг/ч).

Формула Изобретения

Способ получения спиртов с 3- или 4-мя атомами углерода путем гидратации соответствующего олефина на неподвижном слое кислого катионита при повышенной температуре и под давлением в присутствии катионного поверхностно-активного вещества с последующей переработкой получаемого продук та с отделением образовавшегося , спирта и рециркуляцией воды, отличающийся тем, что, с целью повышения выхода целевого продукта и упрощения процесса, ё качестве катионного поверхностно-активного вещества используют хлорид диметилди- стеариламмония, триметилпальмитиламмония, цетиптриметиламмония или лау- рилдиметилбензиламмония в количестве 0,0005-0,0098% от массы подаваемой реакцию воды.

на

Таблица 1

Таблица 2

Фи.2

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТИЧНЫХ СПИРТОВ | 0 |

|

SU283984A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1988-05-30—Публикация

1986-03-28—Подача