Изобретение относится к объединенному способу производства алкилтрет-бутиловых эфиров и, возможно, 1-бутена.

Более конкретно изобретение относится к объединенному способу для производства метилтрет-бутилового эфира (methyltetr-butyl ether MTBE) или этилтрет-бутилового эфира (methyl tert butyl ether ETBE) и, возможно, 1-бутена. Еще более конкретно изобретение относится к максимальному использованию бутеновой фракции в объединенном цикле для производства MTBE или ETBE и, возможно, 1-бутена. Известны технологические процессы, которые включают в себя процессы синтеза алкитретбутилового эфира при контактировании C4 углеродов, содержащих изобутен, линейные бутены, бутаны с потоком алифатического спирта, отделение полученного эфира и спирта от непрореагировавших углеводородов, отделение бутенов от бутанов, подачу бутанов на сусперизацию, направление изомеризованного потока в реактор синтеза [8]

Известные способы дают возможность подвергать изобутен, в принципе, полной конверсии, оставляя другие компоненты практически неизменными с последующим их обогащением и извлечением.

Из уровня техники известны процессы разделения бутан-бутиленовых смесей с использованием адсорбции, в частности выделение бутиленов из таких фракций с использованием цеолита NaX (авт. св. СССР 701982, кл. C 07 C 7/13, 1979). Процесс осуществляют в паровой фазе.

Раскрыто разделение насыщенных и ненасыщенных углеводородов, в том числе C4, с помощью цеолита X и Y в [9] и [7] Однако в них, а также в авт. св. 701982 разделение углеводородов происходит в жидкой фазе. Преимущество изобретения по сравнению с [8] состоит в том, что стадия экстрокупонной дистилляции заменена стадией разделения на молекулярном сите, которая работает в потоке углеводорода в паровой фазе.

Все процессы получения алкилтрет-бутилового эфира, известные из литературы, имеют недостаток, заключающийся в том, что необходима работа секций фракцинирования или экстракупонной дистилляции, которая значительно повышает инвестиционные и производственные затраты.

Предлагаемый способ получения алкилтретбутиловых эфиров устраняет указанные недостатки.

Способ включает следующие технологические стадии:

a) введение потока C4 углеводородов, состоящего в основном из изобутена, линейных бутенов и, возможно, следов бутадиена, поскольку он исходит, например, из узла гидрогенирования бутадиена, в секцию синтеза алкилтрет-бутилового эфира вместе с потоком алифатического спирта;

b) отделение полученного эфира и любого непрореагировавшего спирта от потока углеводородов;

c) введение остаточного потока углеводородов или его части в паровой фазе в секцию разделения на молекулярном сите для отделения бутенов и извлечения бутенов;

d) введение потока углеводородов, содержащего извлеченные бутены, вместе с фракцией, возможно не введенной на стадии (c), в секцию скелетной изомеризации для преобразования линейных бутенов в изобутен;

e) рециклирование изомеризованного потока в реактор синтеза алкилтретбутилового эфира после смешивания с вводимым потоком C4 углеводородов.

Альтернативно поток C4 углеводородов может быть практически свободным от изобутена, поскольку он исходит из существующей установки синтеза алкилтретбутилового эфира. В этом случае поток C4 углеводородов вводят непосредственно в секцию скелетной изомеризации, а затем в секцию этерификации.

После отделения полученного эфира, выходящий поток вводят в узел отделения насыщенных углеводородов, рециклируя фракцию бутенов в секцию изомеризации. Далее объединенный способ производства алкилтрет-бутиловых эфиров может включать

a) введение потока C4 углеводородов, состоящего, в основном, из изобутена, линейных бутенов и бутанов и, возможно, следов бутадиена, поскольку он исходит, например, из узла гидрогенирования бутадиена в секцию синтеза алкилтрет-бутилового эфира вместе с потоком алифатического спирта.

b) отделение произведенного эфира и любого непрореагировавшего спирта от потока углеводородов;

c) введение остаточного потока углеводородов в каркасную секцию изомеризации для преобразования линейных бутенов в изобутен;

d) введение потока изомеризованных углеводородов, поступающих из c), или их фракции, в газовой фазе, в секцию разделения на молекулярном сите для разделения бутанов и бутенов и извлечения бутенов;

e) рециклирование изомеризованного потока, содержащего извлеченные бутены, возможно вместе с частью, не введенной на стадии d), в реактор синтеза алкилтрет-бутилового эфира после смешивания с вводимым потоком C4 углеводородов.

В этой дальнейшей форме способа данного изобретения поток C4 углеводородов может снова быть практически свободным от изобутена, поскольку он исходит из существующей установки синтеза алкилтрет-бутилового эфира. В этом случае поток C4 углеводородов вводят непосредственно в секцию изомеризации, а затем в секцию разделения на молекулярном сите.

В случае объединенного способа для одновременного производства алкилтретбутиловых эфиров и 1-бутена этот способ включает:

a) введение свежего входного потока C4 углеводородов, состоящего, в основном, из изобутена, линейных бутенов и бутанов плюс рециклированный поток, содержащий, возможно, следы бутадиена, в секцию синтеза алкилтрет-бутилового эфира вместе с потоком алифатического спирта;

b) отделение производственного эфира и любого непрореагировавшего спирта от потока углеводородов;

c) введение остаточного потока углеводородов или его фракции (первый байпас), в паровой фазе, в секцию разделения на молекулярном сите для отделения парафинов (состоящих, в основном, из бутанов) от бутенов, извлечение бутенов и сброс парафинов;

d) введение обработанного таким образом потока углеводородов в узел селективного гидрогенирования бутадиена;

e) введение потока углеводородов из узла гидрогенизации бутадиена или его фракции (второй байпас) в узел отделения 1-бутена для получения потока -бутена с чистотой, превышающей 99% сбрасываемого потока, содержащего, в основном, остаточный изобутан и 1-бутен (поток изобутана), и потока, содержащего, в основном, 2-бутены, 1-бутен и остаточный n-бутан (поток бутена);

f) введение потока бутена из стадии e) в каркасную секцию изомеризации для преобразования линейных бутенов в изобутен;

g) введение потока изобутана из стадии e) либо в секцию разделения на молекулярном сите, либо непосредственно в секцию изомеризации;

h) рециклирование изомеризованного потока в реактор синтеза алкилтретбутилового эфира после смешивания со входным потоком C4 углеводородов.

По альтернативному воплощению объединенного способа для одновременного производства алкилтрет-бутиловых эфиров и 1-бутадиена данного изобретения входной поток C4 углеводородов может содержать следы бутадиена и быть практически свободным от изобутенов, поскольку он исходит, например, из существующей установки синтеза алкилтрет-бутилового эфира. В этом случае поток C4 вводят непосредственно перед узлом селективной гидрогенизации бутадиена и после секции разделения на молекулярном сите.

По дальнейшему альтернативному воплощению объединенного способа для одновременного производства алкилтрет-бутиловых эфиров и 1-бутена узел селективной гидрогенизации бутадиена может быть расположен после секции разделения на молекулярном сите, а также после ее байпаса. Снова в этом втором альтернативном воплощении данного способа поток C4 углеводородов может содержать следы бутадиена и быть практически свободным от изобутена. В этом случае поток C4 углеводородов вводят перед узлом селективной гидроненизации и после секции этерификации.

Поток C4 углеводородов, используемый в способе изобретения, состоит из изобутана, изобутена, п-бутана, 1-бутена, транс- или цис-2- бутена и, возможно, из малых количеств C3 или C5 углеводородов, и является, в основном, свободным от бутадиена, поскольку он исходит из узла гидрогенизации или удаления бутадиена. В частности, поток C4 углеводородов может содержать следующее, в дополнение к малому количеству C3 и C5, например, между 0 и 5 мас. 0,5-45 мас. изобутана, 1-20% п-бутана, 5-55 мас. изобутена, остаток до 100% является линейными бутенами.

Любой алифатический спирт может быть использован в способе изобретения, хотя метиловый и этиловый спирт являются предпочтительными для производства метилтрет-бутилового эфира (МТВЕ) и этилтрет-бутилового эфира (ЕТВЕ) соответственно.

Реакция этеризации предпочтительно проводится в водной фазе в присутствии кислотного катализатора. Рабочие условия являются обычными и описаны в патентах США 3979461, 4039590 и 4071567, 4447653 и 4465870. В качестве альтернативы традиционной технологии эфир может быть синтезирован посредством реактора в виде колонны по принципу каталитической дистилляции, описанному, например, в патенте США 4475005 и в опубликованной заявке на европейский патент 470655.

Поток углеводородов, выходящий из узла этерификации, вводят в секцию разделения для извлечения полученного эфира и любого непрореагировавшего спирта. Оставшуюся часть C4 отделяют от эфира в нормальной дистилляционной колонне, низовой продукт который содержит, в основном, эфир. C4 углеводороды извлекают из головы колонны в азеотропной смеси с непрореагировавшим спиртом. Спирт затем удаляют с помощью известных методов, например, путем экстракции водой.

Остаточную фракцию C4 углеводородов, свободную от эфира и спирта, или ее часть, превышающую 5 мас. от общего доступного потока, вводят в секцию разделения на молекулярном сите для удаления инертных алифатических углеводородов, состоящих, в основном, из п-бутана и изобутана.

Любое цеолитное молекулярное сито, селективное по отношению к ненасыщенной двойной связи, может быть использовано в способе данного изобретения. Например, могут быть использованы соединения, соответствующие таковым общей формулы (1):

(Cat2/n)xMe2O3(SiO2)y,

где Cat представляет катион с валентностью "n", способный к обмену на кальций (Ca), такой, как натрий, литий, калий, магний и т.д.

x является числом между 0,7 и 1,5;

Me представляет бор или алюминий;

y является числом между 0,8 и 200, предпочтительно между 1,3 и 4.

Предпочтительными цеолитами являются таковые, типа X и Y, с размером частиц между 0,1 и 3 мм. Эти цеолиты позволяют получить коэффициенты селективности олефин/парафин между 3 и 12, селективность определяется как:

где Г0 и Гp являются адсорбированными количествами молей олефинов (o) и парафинов (p) в равновесии с их соответствующими парциальными давлениями пара Po и Pp.

Алифатические углеводороды разделяют в паровой фазе при температуре между 20 и 180oC, предпочтительно между 70 и 140oC, при абсолютном давлении между 1 и 10 бар, предпочтительно между 1 и 5. Для обеспечения непрерывности процесса данного изобретения является предпочтительным использование системы, включающей по крайней мере две секции, установленные параллельно, так, что в то время, как одна секция является адсорбирующей, другая является десорбирующей. Десорбция достигается путем элюирования олефинов, адсорбированных на молекулярных ситах, десорбирующим агентом, например алифатическими углеводородами, такими, как пентан, гексан, гептан, октан и так далее в паровой фазе с последующей ректификацией полученной смеси для извлечения олефинов.

Способ данного изобретения дает возможность получения потока алифатических углеводородов, который является практически свободным от олефинов или с содержанием олефинов до 5 мас.

Поток олефинов, покидающий секцию разделения на молекулярном сите, состоящий, в основном, из остаточной фракции бутана и 1-бутена и из цис- и транс-2-бутена, вводят в секцию изомеризации для преобразования 1-бутена и цис- и транс-2-бутена в изобутен.

В случае объединенного процесса для одновременного алкилтретбутиловых эфиров и 1-бутена олефиновый поток, покидающий секцию разделения на молекулярном сите, состоящий, в основном, из остаточной фракции бутана, 1-бутена и цис- и транс-2-бутена, вводят в секцию для селективной гидрогенизации бутадиена, которая может быть создана в последующей каркасной секции изомеризации.

Поток гидрогенизированного C4, свободный от бутадиена, вводят в секцию отделения 1-бутена.

Считая, что во время гидрогенизации бутадиена могут образовываться легкие C3- углеводороды, секцию для удаления таких углеводородов, например, путем отгонки, вставляют в цикл, предпочтительно перед секцией отделения 1-бутадиена и перед вторым байпасом.

1-Бутен может быть выделен с помощью известных способов, таких как отгонка, экстракционная дистилляция или адсорбция на молекулярных ситах. Сепарация путем отгонки является предпочтительной по данному изобретению и, как правило, осуществляется в двух дистилляционных колоннах, расположенных последовательно. При типичном расположении, изобутан (поток изобутана), все еще присутствующий во входном потоке, отделяют в голове первой колонны, головной продукт второй колонны является 1-бутеном с чистотой, превышающей 99% низовой продукт является потоком, обогащенным остаточным п-бутаном, цис- и транс-2-бутеном и следами п-бутена (поток бутена). Рабочие условия описаны в патенте США 4718986 и в канадском патенте 1232919.

В альтернативном расположении для отделения 1-бутена с помощью отгонки поток бутена выходит из нижней части первой колонны, вторая колонна дает в качестве низового продукта 1-бутен высокой чистоты с изобутеном (поток изобутена), выходящим из головы колонны.

В дополнение к изобутену поток изобутена содержит определенное количество 1-бутена и может, следовательно, быть рециклирован в секцию разделения на молекулярном сите до или после байпаса или альтернативно в секцию изомеризации. В этом втором случае является возможным не включать в цикл секцию для удаления C3- углеводородов, образованных во время гидрогенизации бутадиена, поскольку эти последние удаляются в последующей каркасной секции изомеризации.

Поток бутена вводят в секцию изомеризации для преобразования линейных бутенов в изобутен.

Реакция изомеризации может быть проведена, например, с помощью способа, описанного в патенте США 4038337, использующего в качестве катализатора силицидированный продукт окиси алюминия, описанный в патентах США 4013589 и 4013590, или использующего цеолитовые катализаторы, такие как те, что описаны, например, в опубликованных заявках на европейский патент 523838 и 501577.

На выходе секции изомеризации получают обогащенный изобутеном поток, который может быть рециклирован в синтез алкилтрет-бутилового эфира. Любые C3- и C5+ углеводороды, образованные на этой стадии удаляют, например, путем отгонки.

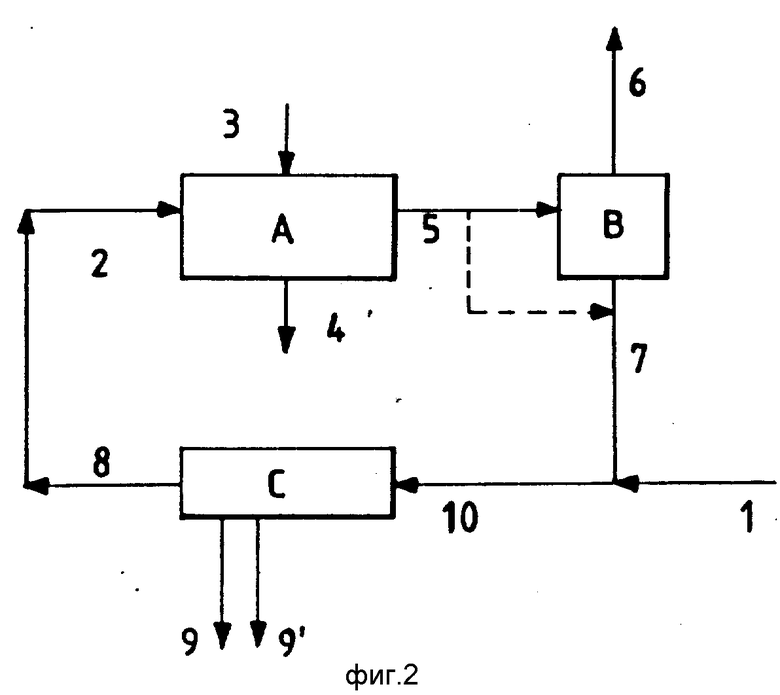

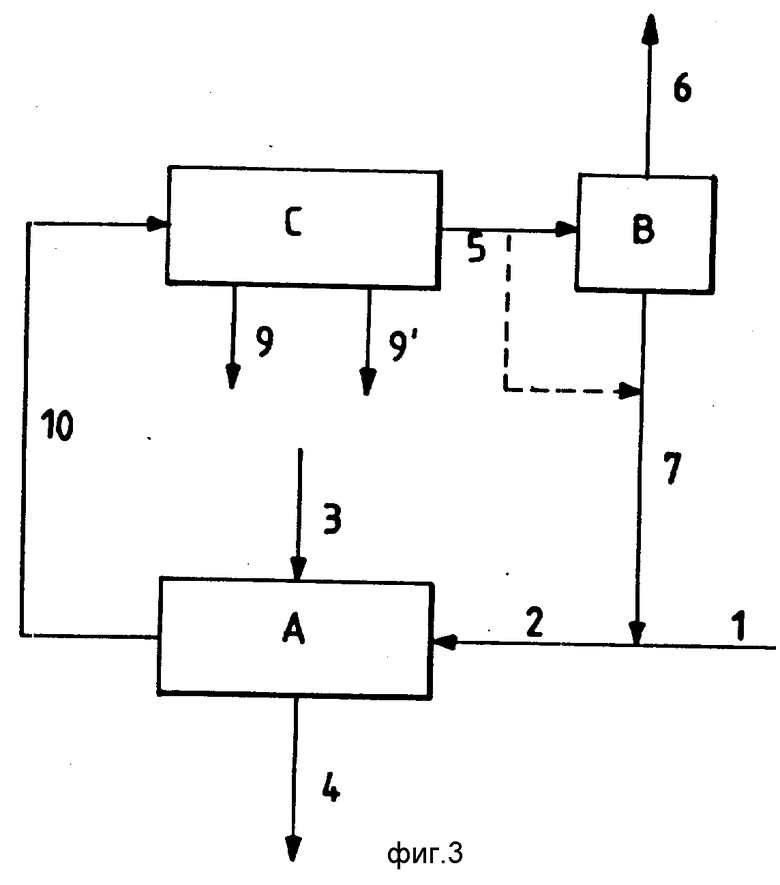

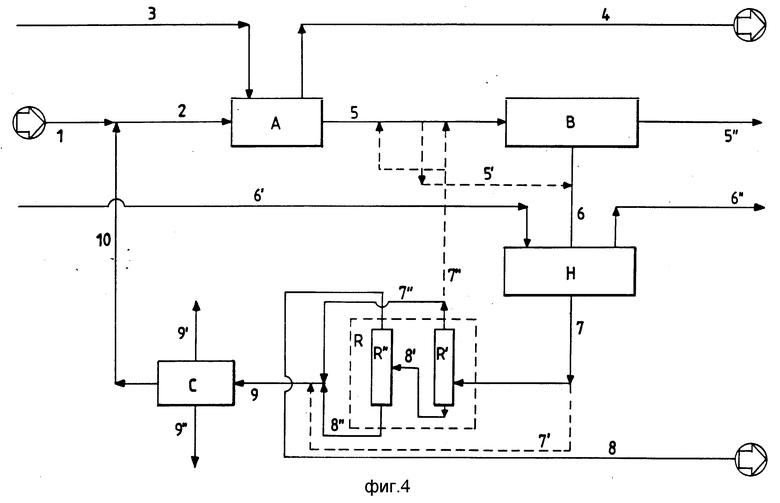

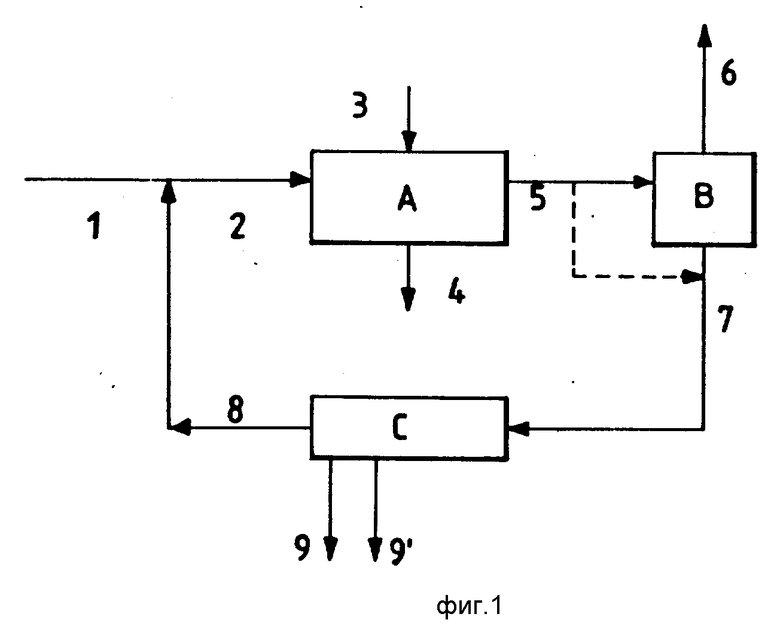

Объединенный способ производства алкилтрет-бутиловых эфиров данного изобретения проиллюстрирован на фиг.1 4, которые представляют три его воплощения неограничивающего примера, и на фиг.5, которая представляет примерное воплощение только секции разделения на молекулярном сите. A, B и C представляют соответственно секцию синтеза алкилтрет-бутилового эфира, секцию разделения на молекулярном сите алифатических углеводородов и каркасную секцию изомеризации. Входной поток 2, состоящий из суммы фракций C4 углеводородов 1 и рециклированной фракции 8 и из узла изомеризации C, вводят в секцию A вместе с алифатическим спиртом 3. Имея извлеченный произведенный эфир 4 с помощью обычных систем, не показанных на фигуре, оставшаяся фракция 5 вводится целиком или частично в секцию разделения B. Если используют частичное разделение, часть указанной остаточной фракции обходит секцию разделения B (штриховая линия).

Поток 7 из секции разделения B, состоящий, в основном, из 1-бутена и цис- и транс-2-бутена, плюс остаточные бутаны, входит в секцию изомеризации C. Из нее обогащенный изобутеном поток 8 экстрагируют и рециклируют в секцию A. Любые C3- или C5+ углеводороды, образующиеся во время изомеризации, выходят через 9 и 9'.

На фиг. 2 углеводородная фракция 1 является практически свободной от изобутена, поскольку она исходит, например, из существующей установки синтеза алкилтрет-бутилового эфира. Впоследствии этот поток вводят через трубу 10 непосредственно в секцию изомеризации вместе с потоком 7 из секции разделения.

На фиг.3 секция разделения В расположена после секции изомеризации C.

Фиг. 4 показывает схему способа для одновременного производства алкитрет-бутиловых эфиров и I-бутена. Блоки A, B, C, H, R представляют соответственно секцию синтеза алкилтрет-бутилового эфира А, секцию разделения на молекулярном сите парафиновых углеводородов B, каркасную секцию изомеризации C, секцию гидрогенизации H и секцию отделения 1-бутена R. Подаваемый поток 2, состоящий из суммы свежевводимого потока C4 углеводородов 1 и рециклированного потока 10 из узла изомеризации C, вводят в секцию синтеза A вместе с алифатическим спиртом обычных систем (не показаны), оставшаяся фракция 5 вводится целиком или частично в секцию разделения на молекулярном сите B. Если используют частичное разделение, часть фракции обходит секцию разделения B (штриховая линия 5').

Из секции разделения B получают поток 5", который состоит, в основном, из бутанов, практически свободных от олефинов, и выводится из цикла, и поток 6, состоящий, в основном, из 1-бутена и цис- и транс-2-бутена плюс остаточные бутаны. Поскольку этот поток может содержать бутадиен, его вводят в секцию гидрогенизации H вместе с потоком водорода 6'.

Получают два выходных потока, а именно поток отводимого газа 6" и гидрогенизированный поток 7.

Гидрогенизированный поток 7 вводят целиком или частично в секцию отделения 1-бутена R. Если используют частичное отделение, часть упомянутого потока обходит секцию разделения R (штриховая линия 7').

В этом конкретном случае секция отделения 1-бутена действует путем отгонки и включает две дистилляционных колонны. Первая R', куда вводят поток 7, производит в качестве головного продукта поток, состоящий, в основном, из изобутана и 1-бутена 7' (поток изобутана). Этот поток может быть рециклирован в секцию разделения на молекулярном сите в либо до, либо после байпаса 5', или может быть введен непосредственно в секцию изомеризации C. Вторая колонна R", куда вводят низовой продукт 8' из колонны R', производит в качестве головного продукта 1-бутен 8 с требуемыми свойствами (чистота, превышающая 90%) и в качестве низового продукта поток (8"), который вместе с возможными потоками (7') и/или (7") вводят в секцию изомеризации C через (9). Поток (10), который обогащен изобутеном и содержит возможные следы бутадиена, экстрагируют из этой секции и рециркулируют в секцию A. Любые C3- или C5+ углеводороды, образующиеся во время изомеризации, или те, которые вводятся в цикл с входным потоком 1, выходят через 9' и 9".

Считая, что во время селективной гидрогенизации бутадиена могут образовываться легкие C3- углеводороды, схема способа может включать узел удаления, например узел дистилляции, для удаления этих соединений. Узел дистилляции (не показан) может быть расположен непосредственно после секции гидрогенизации и перед секцией отделения 1-бутена, перед байпасом, то есть в трубе 7" перед тем, как к ней присоединится поток 5.

При альтернативном расположении секции дистилляционного извлечения 1-бутена поток бутена 8" берется из нижней части первой колонны R'. Поскольку поток 8 берется из нижней части второй колонны R", поток изобутана 7" является исходящим из ее головы.

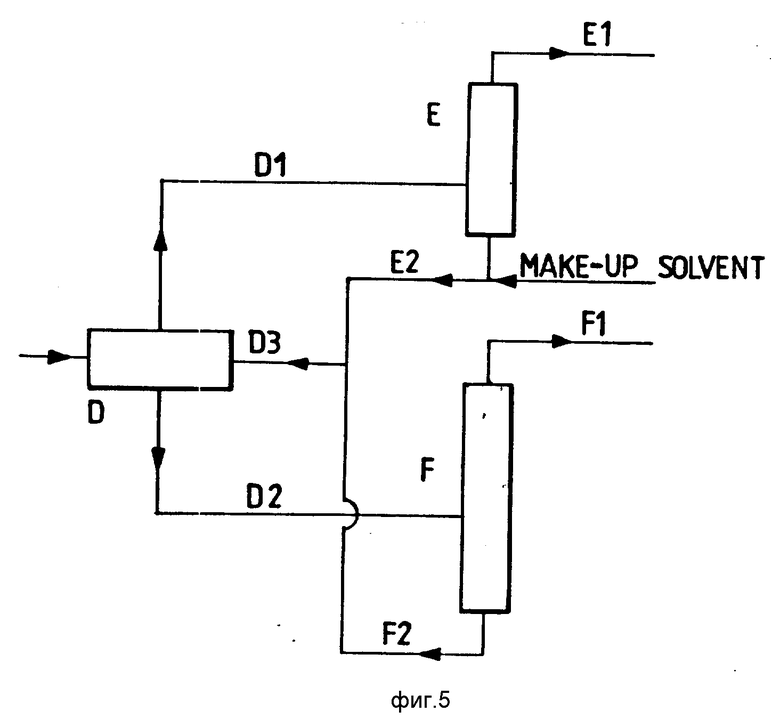

Секция разделения B включает узел адсорбции/десорбции D и две дистилляционных колонны E и F (фиг.5).

Для непрерывной работы два узла D могут предусмотрены как работающие по разному, один в адсорбционной фазе, а другой в десорбционной.

Два потока D1 и D2 извлекают из узла D.

Поток D извлекают во время адсорбции практически свободным от олефинов и вводят в дистилляционную колонну E для извлечения рециклированного десорбента E2 из сбрасываемой фракции бутана E1.

Олефиновую фракцию D2 извлекают во время десорбции и вводят в дистилляционную колонну F для извлечения фракции бутена F1 (возвращают в цикл) из десорбента F2, который рециклируют.

Во всех расположениях, показанных на фиг.1 4, способ дает возможность сброса практически свободного от олефинов парафинового потока в объединенном способе производства алкилтрет-бутиловых эфиров и, возможно, 1-бутена. Это предполагает полную утилизацию получаемых олефинов, тем самым максимизируя производство алкилтрет-бутилового эфира. Это также дает возможность уменьшить концентрацию парафинов в цикле, тем самым уменьшая затраты и потребление энергии.

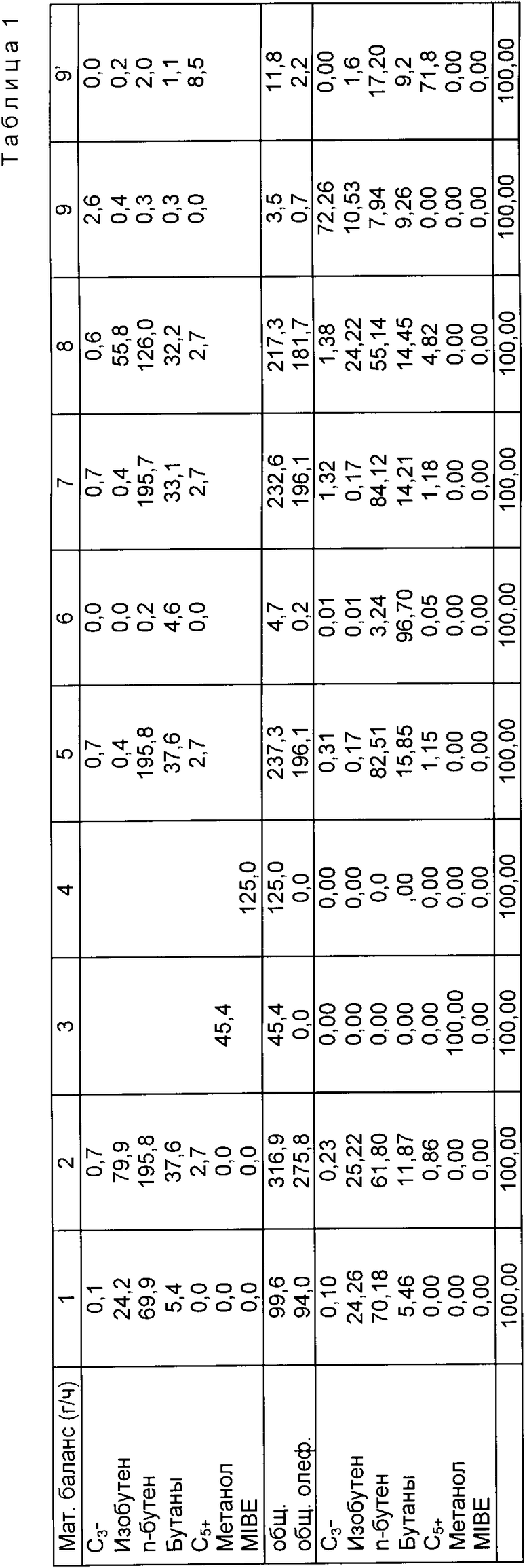

Пример 1. Обращаясь к схеме фиг.1 и связанной с ней табл.1, представляющей количества веществ в способе для емкости в 0,2471 кг/м2, в реактор для производства MTBE вводят поток C4 углеводородов со скоростью 99,6 г/ч, имеющий следующий состав, мас.

C3 0,10

п-Бутены 24,26

Бутаны 5,46

в соединении с рециклируемым потоком 8 со скоростью 217,3 г/ч, 45,4 г/ч метанола (труба 3) также вводят в реактор.

Производительность по MTBE 4 составляет 125 г/ч, что соответствует преобразованию изобутена в 99,5%

237,3 г/ч остаточной фракции C4 углеводородов, содержащей приблизительно 16 мас. алифатических углеводородов, выводят из секции синтеза A через 5. Приблизительно 75% этой фракции проходит через байпас, остаток вводят в секцию разделения на молекулярном сите, работающую при 130oC и давлении 4 бар. 100 см3 цеолита X в виде шариков, экструдированных через сито 1/16", используют в качестве адсорбента, п-гексан в паровой фазе (приблизительно 120 г/ч) является используемым в качестве десорбента для адсорбированных олефинов. После отделения десорбента путем отгонки поток 6, содержащий, в основном, 4,7 г/ч алифатических углеводородов с содержанием парафинов приблизительно в 96,7% сбрасывают. В потоке 7 содержание алифатических углеводородов уменьшается до 14,2 мас. после отделения десорбента путем отгонки.

Поток 7 вводят в секцию изомеризации C, в которой п-бутены преобразуются в изобутен и другие сопутствующие продукты, в основном попадающие в категории C3- и C5+ углеводородов. Эти сопутствующие продукты удаляют (потоки 9 и 9'), и полученная в результате фракция 8 рециркулируется в секцию синтеза MTBE (см. табл.1).

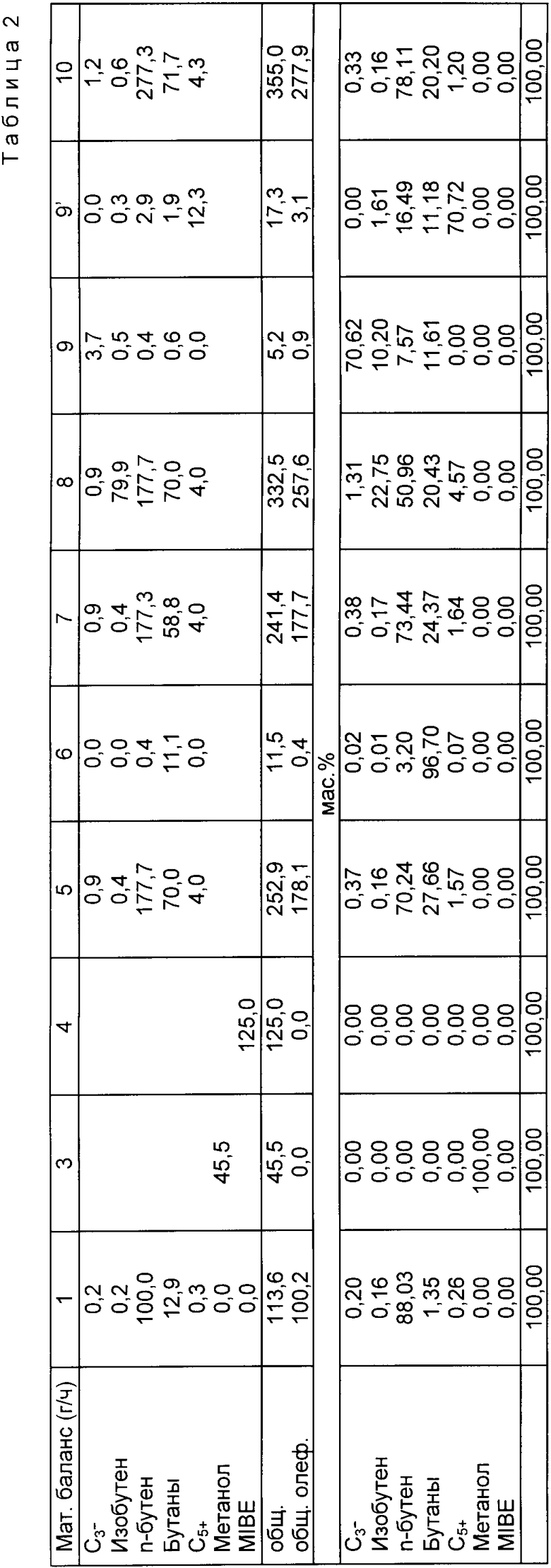

Пример 2. Обращаясь к схеме фиг.2 и связанной с ней табл.2, представляющей количества веществ в способе для емкости в 0,2471 кг/м2, вводят поток C4 углеводородов 1 из имеющейся установки MTBE, не показанной на фигуре, в секцию изомеризации. Этот поток со скоростью 113,6 кг/ч, и содержащий приблизительно 11% бутанов, добавляют к потоку 7 их узла отделения бутана, и вводят в секцию изомеризации, где п-бутены преобразуются в изобутен. Сопутствующие продукты (потоки 9 и 9') удаляют, и оставшийся поток олефинов 8 вводят в секцию этерификации, где путем добавления 45,5 г/ч метанола производят 125 г/ч MTBE 4. Часть (25%) остаточного потока 5 вводят в секцию разделения (100 см3 цеолита X по примеру 1), из которой сбрасывают 96,7% бутанов со скоростью 11,5 г/ч (десорбент п-гексан, скорость потока приблизительно 120 г/ч). Поток 7, смешанный с прошедшим через байпас потоком, добавляют к входному потоку 1 и вводят в секцию изомеризации (см. табл. 2).

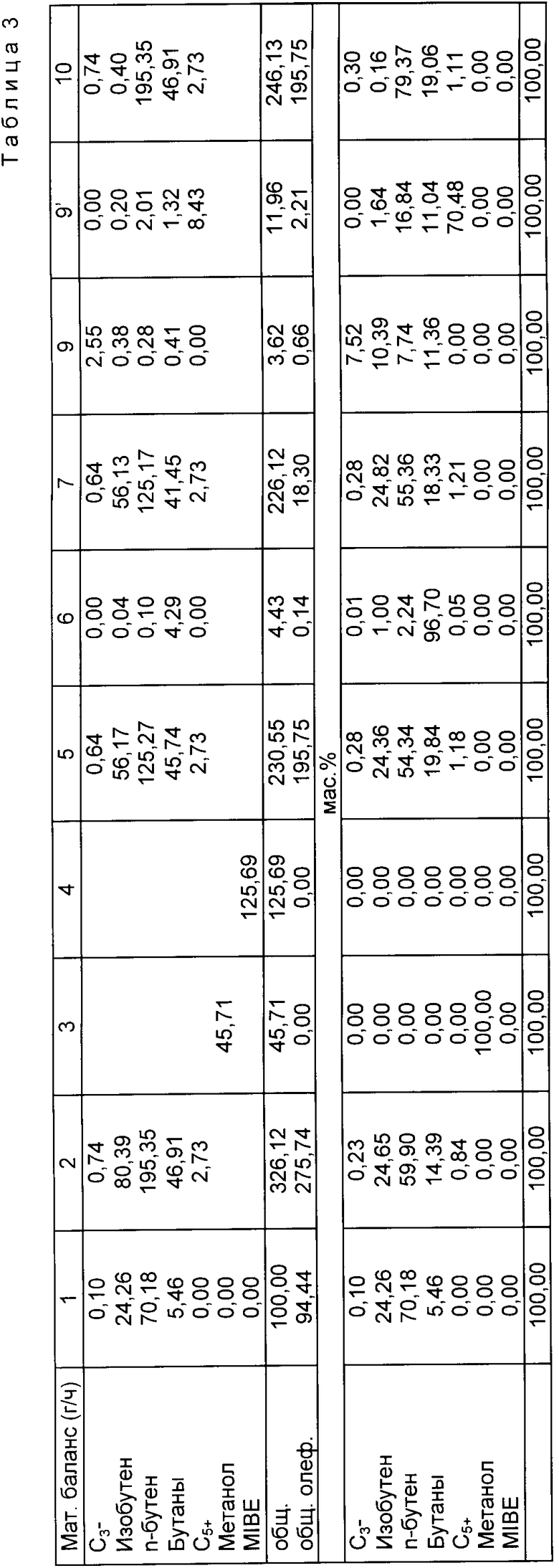

Пример 3. Обращаясь к схеме фиг.3 и связанной с ней табл.3, в реактор для производства MTBE вводят поток C4 углеводородов по примеру 1 (1), но со скоростью в 100 г/ч в соединении с рециклированным потоком (7) со скоростью приблизительно в 226 г/ч.

Метанол со скоростью 45,7 г/ч также вводят в реактор (труба 3). Производительность по MTBE 4 составляет 125,7 г/ч при степени преобразования изобутена в 99,5%

246,1 г/ч оставшейся фракции C4 углеводородов, содержащей приблизительно 19 мас. алифатических углеводородов, выводят из секции синтеза A через 10. Этот поток вводят в узел изомеризации C. После удаления сопутствующих продуктов 9 и 9' остаточный поток 5 вводят в узел разделения B. Приблизительно 84% этой фракции проходят через байпас, остаток вводится в секцию разделения, работающую при 130oC и давлении 4 бар. 100 см3 цеолита X используют в качестве адсорбента по примеру 1. Поток 6, содержащий, в основном, 4,4 г/ч алифатических углеводородов с содержанием парафинов приблизительно 96,7% сбрасывают.

Поток 7 добавляют к потоку 91), а затем вводят в секцию этерификации (см. табл. 3).

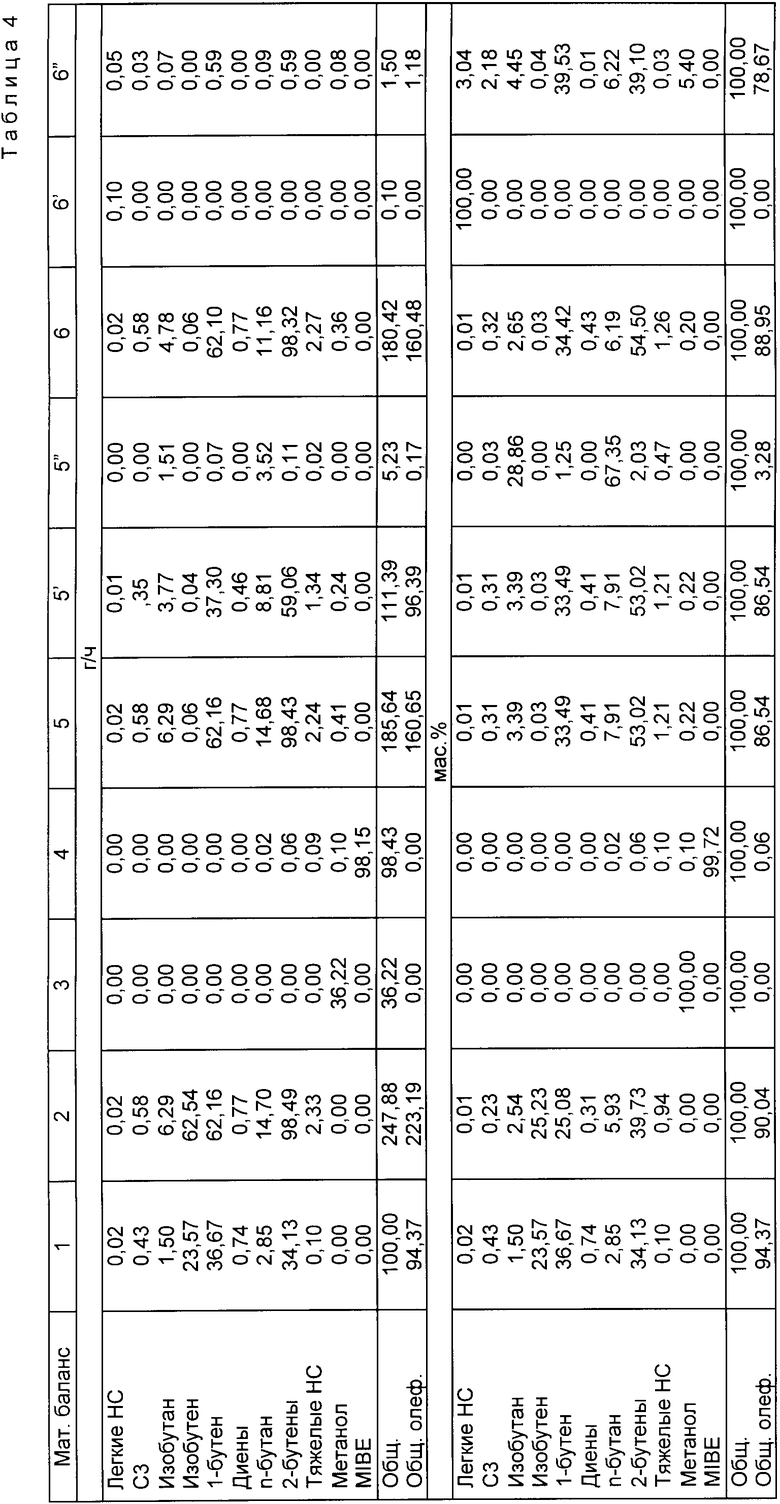

Пример 4. Обращаясь к схеме фиг.4 и к сопутствующей табл. 4, представляющей количества веществ для емкости в 0,02471 кг/м2, вводят поток C4 углеводородов 1 в объединенный цикл для одновременного производства MTBE и 1-бутена со скоростью 100 г/ч и со следующим составом, мас.

C3- 0,45

Изобутен 23,57

1-Бутен 36,67

2-Бутены 34,13

Изобутан 1,50

п-Бутен 2,85

Бутадиен 0,74

C5+ 0,10

в соединении с рециклированным потоком 10 со скоростью 147,8 г/ч 36,2 г метанола также вводят (труба 3) в реактор А.

Производительность по MTBE (4) составляет 98,4 г/ч, что эквивалентно степени преобразования изобутена в 99,9%

185,5 г/ч остаточный фракции C4 углеводородов, содержащей приблизительно 11 мас. алифатических углеводородов, выводят из секции синтеза A через 5. Приблизительно 60% этой фракции проходят через байпас, остаток вводится в секцию разделения на молекулярном сите, работающую при 130oC и давлении 4 бар. 100 см3 цеолита X в форме шариков, экструдированных через сито 1/16", используют в качестве адсорбента, п-гексан в паровой фазе (приблизительно 120 г/ч) используют как десорбент для адсорбированных олефинов. После отделения десорбента путем отгонки поток 5", содержащий, в основном, 5,2 г/ч алифатических углеводородов с содержанием парафинов приблизительно 96,2% (96,7% суммы бутены + бутаны) выводятся. В потоке 6 содержание алифатических углеводородов уменьшается до 8,8 мас. после отделения десорбента путем отгонки.

Поток 6 вводят в секцию гидрогенизации бутадиена H, в которой бутадиен преобразуется почти полностью в линейные бутены, а малая часть преобразуется в изобутан. Гидрогенизованный поток 7 вводят в секцию извлечения 1-бутена R. В рассматриваемом расположении фиг. 4 поток 7 вводят в первую дистилляционную колонну R', из головы которой получают поток изобутана 7" со скоростью 30,8 г/ч, состоящий, в основном, из всего изобутана и из всех C3 углеводородов, содержащихся в потоке 7, плюс 1-бутен. В рассматриваемом расположении поток 7" вводят в каркасную секцию изомеризации C.

Поток 8' (148,2 г/ч), свободный, в основном, от изобутана, вводят в колонну R", из которой получают 18,45 г/ч 1-бутена в качестве головного продукта с чистотой, превышающей 99% (8). Поток 8" (129,75 г/ч) добавляют к потоку 7", образуя поток 9 (160,5 г/ч). Последний поток вводят в секцию изомеризации C, в которой п-бутены преобразуются в изобутен и другие сопутствующие продукты, обычно попадающие в категории C3- и C5+. Эти сопутствующие продукты удаляют (потоки 9 и 9'), и полученную в результате фракцию 10 рециркулируют в секцию синтеза MTBE (см. табл. 4).

Пример 5. Образцы цеолита типа Х в виде шариков 1/16" нагревают в муфельной печи до 400oC в течение 5 ч в потоке азота. 4 г цеолита, обработанного таким способом, загружают в стальную колонку AISI 316 длиной приблизительно 25 см, которую помещают в печь и нагревают до 90oC.

Когда эта температура достигается, через колонку проходит поток парообразного п-гексана в течение приблизительно 1000 с для насыщения активных участков цеолита. Затем поток парообразных C4 углеводородов проходит сквозь колонку со скоростью 7,6 л/ч.

Поток C4 углеводородов имеет следующий состав, мас.

Изобутан 3,8

Изобутен 4,4

п-Бутан 11,2

п-Бутены 80,0

1,3-Бутадиена 0,6

Поток C4 углеводородов проходит через колонку в течение приблизительно 1100 с.

Затем поток прекращают, и вводят после этого поток парообразованого п-гексана со скоростью 0,6 см3/мин в течение приблизительно 1800 с. Оттек из системы конденсируют в стеклянном теплообменнике при -15oC.

Извлеченная смесь состоит из суммы адсорбированного количества C4 углеводородов и количества, заключенного в объеме системы, не занятом цеолитом.

Извлеченная смесь C4 углеводородов на выходе колонны имеет следующий состав мас.

Изобутан 1,15

Изобутен 4,78

п-Бутан 3,46

п-Бутены 88,77

1,3-Бутадиен 1,84

Экспериментальные данные и анализ конденсированной жидкости с помощью газовой хроматографии показывает следующие селективности системы, мас.

Изобутен/п-бутан 3,60

1-Бутен/п-бутан 3,70

t-2-Бутен/п-бутан 2,76

c-2-Бутен/п-бутан 4,13

Селективность системы Si определяют как следующее отношение:

где A и R являются молярными долями C4 углеводородов на входе и в извлеченном растворе соответственно;

i и o являются обозначениями связывающегося компонента и компонента сравнения (п-бутан) соответственно.

Пример 6. Способ по примеру 4 повторяют за исключением того, что вместо цеолита X используют цеолит Y. Скорость потока C4 углеводородов составляет 0,5 см3/мин. Смесь C4 углеводородов, извлеченных на выходе колонны, имеет следующий состав мас.

Изобутан 1,00

Изобутен 6,44

п-Бутан 3,87

п-Бутены 87,38

1,3-Бутадиен 1,31

Экспериментальные данные и анализ конденсированной жидкости с помощью газовой хроматографии показывают следующие селективности системы, мас.

Изобутен/п-бутан 4,33

1-Бутен/п-бутан 3,00

t-2-Бутен/п-бутан 3,22

c-2-Бутен/п-бутан 5,30

Пример 7 (сравнительный). Способ по примеру 5 повторяют за исключением того, что смесь C4 углеводородов и гексана используют в жидкой фазе. Для достижения этого рабочее давление внутри системы составляет 14 бар.

Смесь C4 углеводородов, извлекаемая на выходе колонны, имеет следующий состав мас.

Изобутан 3,63

Изобутен 4,45

п-Бутан 10,66

п-Бутены 80,62

1,3-Бутадиен 0,64

Экспериментальные данные и анализ конденсированной жидкости с помощью газовой хроматографии показывают следующие селективности системы, мас.

Изобутен/п-бутан 1,8

1-Бутен/п-бутан 1,05

t-2-Бутен/п-бутан 1,06

c-2-Бутен/п-бутан 1,116

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКСНЫЙ СПОСОБ ПОЛУЧЕНИЯ БУТЕНА-1 | 1996 |

|

RU2119475C1 |

| ОБЪЕДИНЕННЫЕ СПОСОБЫ ПОЛУЧЕНИЯ ТРЕТ-АМИЛ-АЛКИЛОВЫХ ЭФИРОВ | 1995 |

|

RU2124494C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТЕНА И АЛКИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1991 |

|

RU2078074C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ С ВЫСОКИМ ОКТАНОВЫМ ЧИСЛОМ ИСХОДЯ ИЗ СМЕСЕЙ Н-БУТАН/ИЗОБУТАН, ТАКИХ КАК БУТАНЫ ГАЗОВЫХ МЕСТОРОЖДЕНИЙ, И СМЕСЬ УГЛЕВОДОРОДОВ С ВЫСОКИМ ОКТАНОВЫМ ЧИСЛОМ | 2001 |

|

RU2276662C2 |

| ТИОЭТЕРИФИКАЦИЯ МЕРКАПТАНОВ В СМЕСЯХ УГЛЕВОДОРОДОВ С | 2013 |

|

RU2628085C2 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ДИ-Н-БУТЕНА И АЛКИЛ-ТРЕТ-БУТИЛОВЫХ ЭФИРОВ ИЗ ПРИРОДНЫХ БУТАНОВ | 1997 |

|

RU2178782C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТЕНОВЫХ ОЛИГОМЕРОВ ИЗ ПРИРОДНЫХ БУТАНОВ | 1997 |

|

RU2189373C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1-БУТЕНА И ИЗОБУТЕНА ИЛИ/И ЕГО ПРОИЗВОДНЫХ | 2011 |

|

RU2470905C1 |

| СПОСОБ НЕПРЕРЫВНОГО РАЗДЕЛЕНИЯ C-ФРАКЦИИ | 2003 |

|

RU2319684C9 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КИСЛОРОДСОДЕРЖАЩЕГО КОМПОНЕНТА МОТОРНЫХ ТОПЛИВ | 2001 |

|

RU2190610C2 |

Объединенный способ для одновременного производства алкилтрет-бутиловых эфиров и 1-бутена, включающий введение потока C4 углеводородов в узел для этерификации и рециклирование остаточного потока в тот же самый узел после возможного отделения 1-бутена, и обработку в секции изомеризации для преобразования оставшихся бутенов в изобутен, узел разделения с помощью молекулярного сита, разделяющий углеводороды в паровой фазе, является включенным в цикл. 3 с. и 14 з.п. ф-лы, 4 табл., 5 ил.

(Cat2/nO)xMe2O3(SiO2)y,

где Cat катион с валентностью n, способный к обмену на кальций, такой, как натрий, литий, калий, магний и другие;

х 0,7 1,5;

Me бор или алюминий;

y 0,8 200,0, предпочтительно 1,3 4,0.

Приоритет по пунктам:

11.02.94 по п.1.

Авторы

Даты

1998-01-10—Публикация

1995-02-10—Подача