того, как черновой участок зубьев накатника 4 выведен .из контакта с заготовкой 1, а калибрунэщий участок накатника 4 находится в одновременном контакте с эталонной шестерней 5 и с начерно накатанными зубьями заготовки 1.

Осевым и радиальным перемещениями секторного индуктора 9 относительно заготовки 1 обеспечивают требуемую скорость остывания заготовки 1. При взаимном вращении остывающей зубчатой заготовки 1 и накатника 4 происходит непрерывная подача металла зубчатого венца заготовки 1 путем тепловой усадки на калибрующие участки зубьев накатника 4, которые деформируют вершины зубьев начерно накатанного профиля и своими огибающими движениями формообразующих боковых поверхностей перераспределяют металл по высоте заготовки 1, калибруя их в полугорячем режиме.

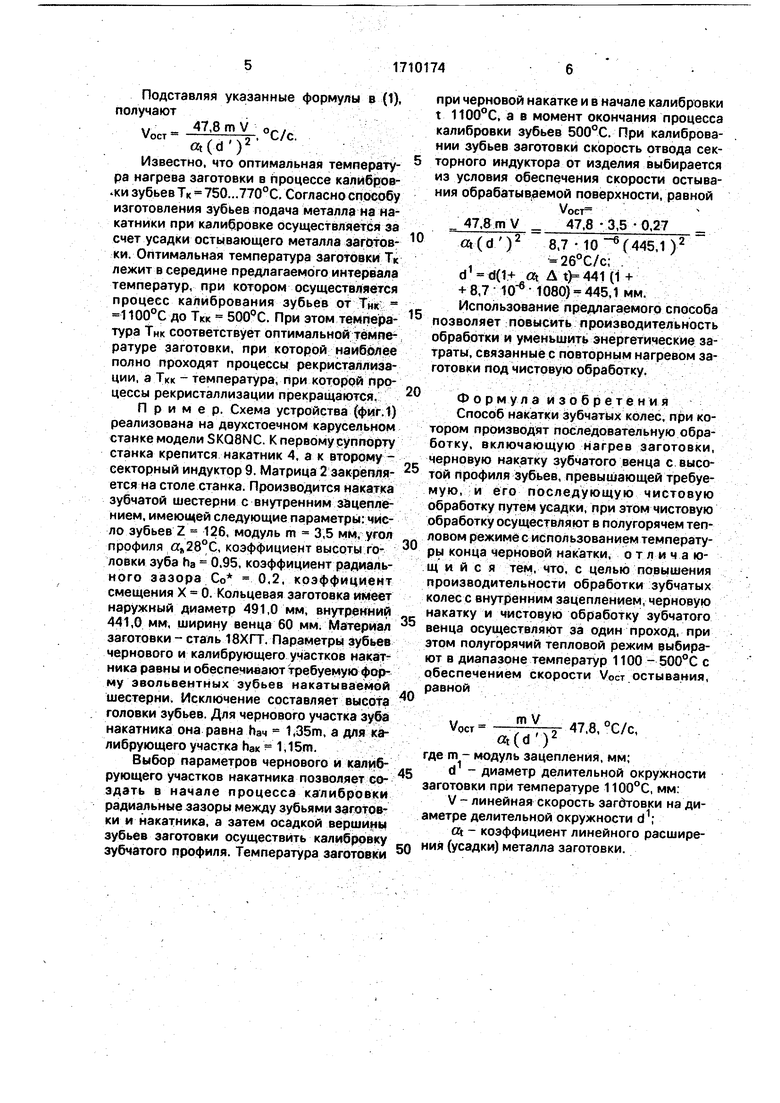

Процесс накатки заканчивается тем, что при температуре заготовки 1, соответствующей нижней границе полугорячего режима обработки, накатник 4 выводят из зацепления с зубчатой заготовкой 1. Полу горячий режим является оптимальным для процессов калибровки. Параметры зуба калибрующего накатника обеспечивают получение требуемых параметров зуба изделия. Параметры зуба чернового участка накатника соответствуют параметрам зуба калибрующего участка. Однако высота головки ha4 зуба выбирается из расчета получения большей высоты начерно накатанного зуба на величину, обеспечивающую необходимый объем металла для формирования требуемого профиля зуба в процессе калибровки.

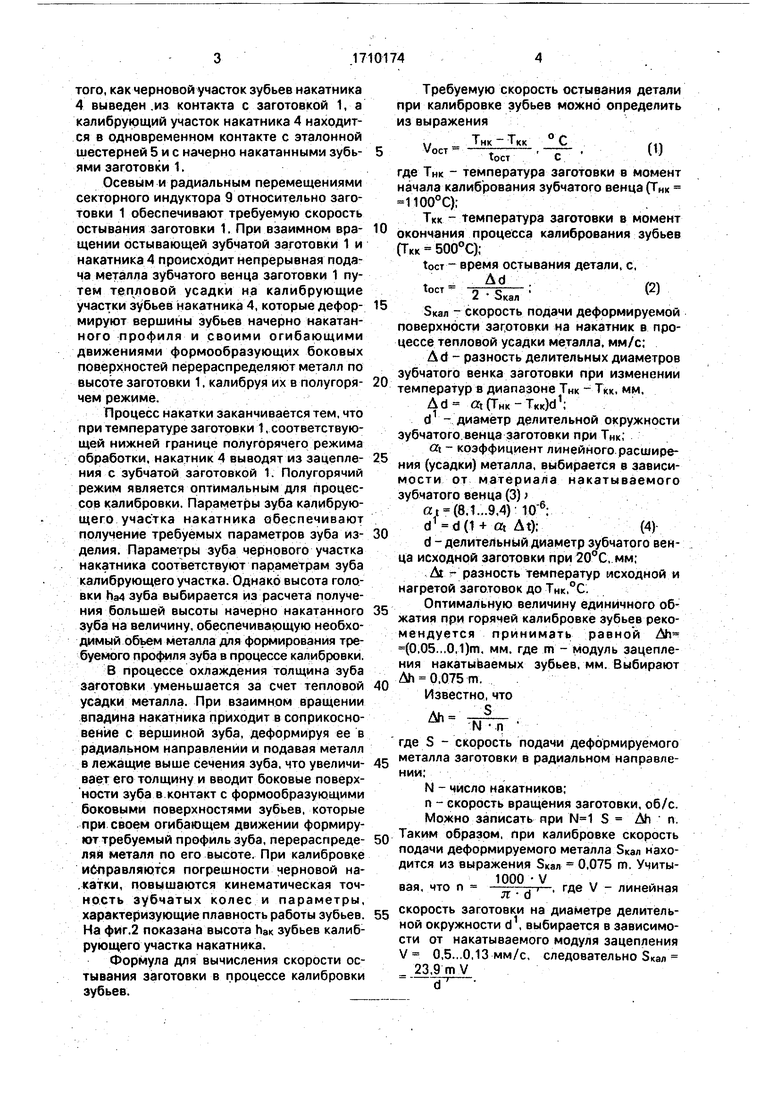

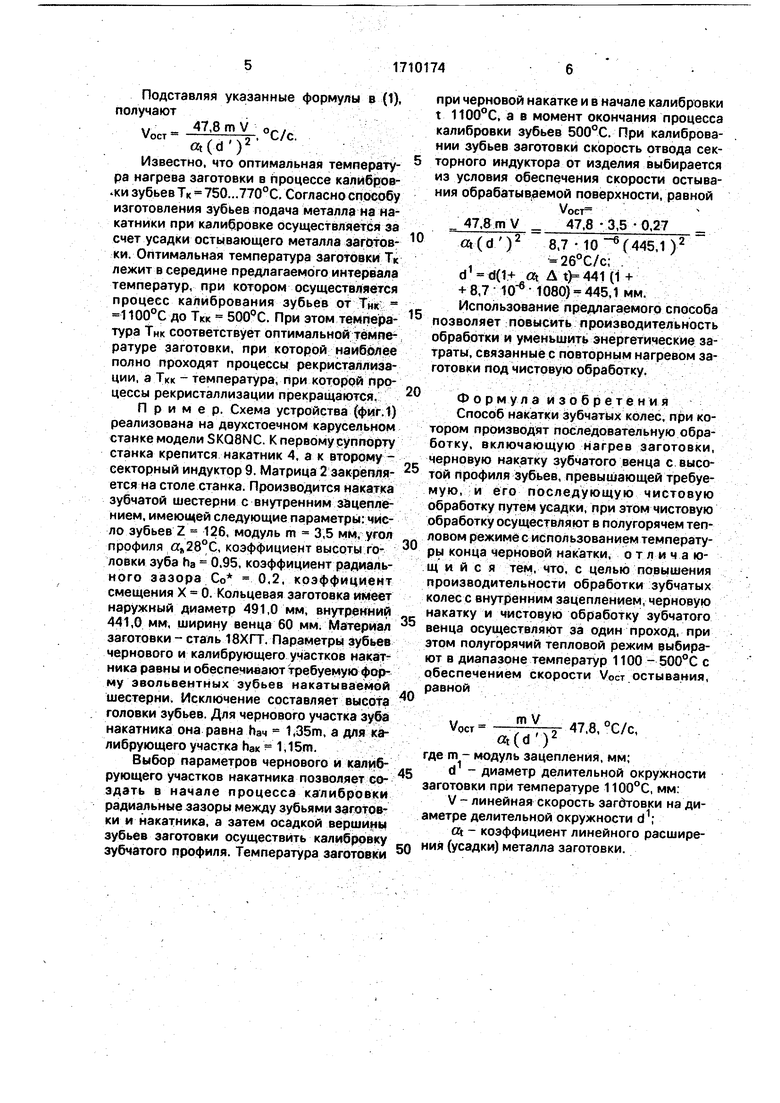

В процессе охлаждения толщина зуба заготовки уменьшается за счет тепловой усадки металла. При взаимном вращении впадина накатника приходит в соприкосновение с верщиной зуба, деформируя ее в радиальном направлении и подавая металл в лежащие выше сечения зуба, что увеличивает его толщину и вводит боковые поверхности зуба в.контакт с формообразующими боковыми поверхностями зубьев, которые при своем огибающем движении формируют требуемый профиль зуба, перераспределяя металл по его высоте. При калибровке иблравляются погрешности черновой на.катки, повышаются кинематическая точность зубчатых колес и параметры, характеризующие плавность работы зубьев. На фиг.2 показана высота Ьак зубьев калибрующего участка накатника.

Формула для вычисления скорости остывания заготовки в процессе калибровки зубьев.

Требуемую скорость остывания детали ри калибровке зубьев можно определить з выражения

Тнк TKK с

(1)

V,

ост

toCTс

де Тнк - температура заготовки в момент ачала калибрования зубчатого венца (Тнк 1100°С);,

Ткк - температура заготовки в момент кончания процесса калибрования зубьев Ткк );

tocT-время остывания детали, с,

tocT- „ :(2)

i окал

5кал - скорость подачи деформируемой поверхности заготовки на накатник в процессе тепловой усадки металла, мм/с;

Ad - разность делительных диаметров зубчатого венка заготовки при изменении емператур в диапазоне Тнк - Ткк, мм,

«t (Тик - TKK)d

d - диаметр делительной окружности зубчатого.венца заготовки при Тнк,

а.- коэффициент линейного расширения (усадки) металла, выбирается в зависимости от материала накатываемого зубчатого венца (3) j

o:t (8,1...9,4)

(1+ at At):(4)

d - делительный диаметр зубчатого венца исходной заготовки при , мм;

At г- разность температур исходной и нагретой заготовок до Тнк,°С.

Оптимальную величину единичного обжатия при горячей калибровке зубьев рекомендуется принимать равной Ah (0,05.,.0,1)m, мм, где m -модуль зацепления накатываемых зубьев, мм. Выбирают Ah 0,075 т.

Известно, что

Ah -,-г . N п

где S - скорость подачи деформируемого металла заготовки в радиальном направлении;

N-число накатников;

п - скорость вращения заготовки, об/с.

Можно записать при S п Таким образом, при калибровке скорость подачи деформируемого металла 5кал находится из выражения Зкал 0,075 т. Учиты1000 -V..

вая, что п

где V - линейная

я- d

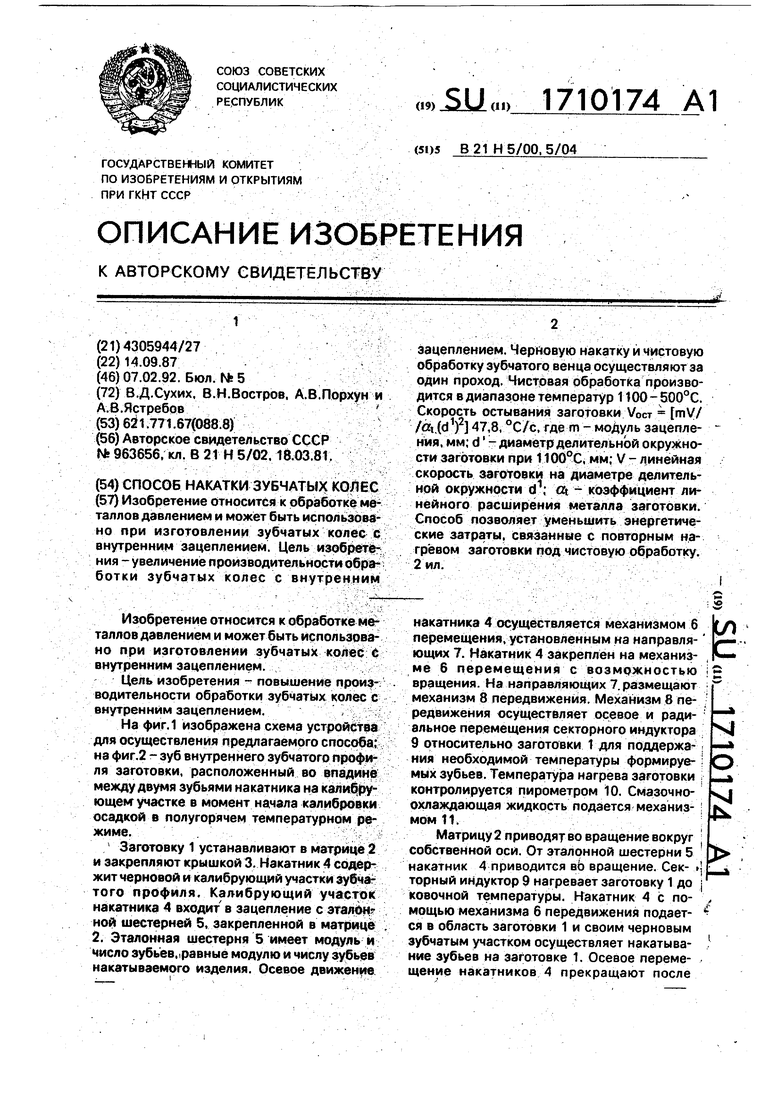

скорость заготовки на диаметре делительной окружности d выбирается в зависимости от накатываемого модуля зацепления V 0,5..,0,13 мм/с, следовательно 5кал 23,9 mV Т Подставляя указанные формулы в (1), получают 47,8 m V о. «r(d)2 Известно, что оптимальная темоература нагрева заготовки в йроцессе калибровки зубьев Тк 750...770°С. Согласно спбсрбу изготовления зубьев подача металла на накатники при калибровке осуществляется за счет усадки остывающего металла заготовки. Оптимальная температура заготовки Тк лежит в середине предлагаемого интервала температур, при котором осуществляется процесс калибрования зубьев от Тнк до Ткк бООС. При этом температура Тнк соответствует оптимальной температуре заготовки, при которой наиболее полно проходят процессы рекристаллизации, а Ткк - температура, при которой процессы рекристаллизации прекращаются. Пример. Схема устройства (фиг. 1) реализована на двухстоечном карусельном станке модели SKQ8NC. К первомуруппорту станка крепится накатник 4, а к второму секторный индуктор 9. Матрица 2 закрепляется на столе станка. Производится накатка зубчатой шестерни с внутренним Зс1цеплёнием, имеющей следующие параметры: число зубьев Z 126, модуль m 3,5 мм.ушл профиля «,28, коэффициент высоты головки зуба ha 0,95, коэффициент радиального зазора Со 0,2, крэффициемт смещения X 0. Кольцевая заготовка наружный диаметр 491,0 мм, внутре гний 441,0 мм, ширину венца 60 мм. Материал заготовки - сталь 18ХГТ,Параметрь зубьев чернового и калибрующего участков нака11Гника равны и обеспечивают требуемую форму звольвентных зубьев накатываемой шестерни. Исключение составляет высота головки зубьев. Для чернового участка зу&а накатника она равна Ьач ItGSm, а для к либрующего участка Нак 1,15т. Выбор параметров чернового и 1сали&рующего участков накатника позволяет создать в начале процесса калибррвки радиальные зазоры между зубьями загщовки и накатника, а затем осадкой вершины зубьев заготовки осуществить калиб|И вку зубчатого профиля. Температура заготовки при черновой накатке и в начале калибровки t 1100°С, а в момент окончания процесса калибровки зубьев 500°С. При калибровании зубьев заготовки скорость отвода секторного индуктора от изделия выбирается из условия обеспечения скорости остывания обрабатываемой поверхности, равной 47,8 m V 47,8 -3,5 0,27 at(d)2 8.7 -10(445,1)2 ,d d(H- «t Д th441 (1 + + 8,7-lO ®-1080) 445,1мм. Использование предлагаемого способа позволяет:повысить производительность обработки и уменьшить энергетические затраты, связанные с noBTOpHbiM нагревом заготовки под чистовую обработку. Формул а И 30 брете ни я Способ накатки зубчатых колес, при котором производят последовательную обработку, включающую Нагрев заготовки, черновую накатку зубчатого венца с. высотой профиля зубьев, превышающей требуемую, ; и его последующую чистовую обработку путем усадки, при этом чистовую обработку осуществляют в полугорячем тепловом режимб с использованием температуры конца черновой накатки, о т ли ч а ющ и и с я тён. что, с целью повышения производительности обработки зубчатых колес с внутренним зацеплением, черновую накатку и чистовую обработку зубчатого венца осуществляют за один проход, при зтом полугорячий тепловой режим выбирают в диапазоне температур 1100 - с обеспечением скорости VOCT остывания, равной 47,8, °С/с, «t(d)2 где m - модуль зацепления, мм; d - диаметр делительной окружности заготовки при температуре 1100°С, мм: V - линейная Скорость заготовки на диаметре делительной окружности dt- коэффициент линейного расширения (усадки) металла заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ накатки зубчатых колес | 1981 |

|

SU963656A1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ВЕНЦОВ | 1991 |

|

RU2015780C1 |

| Способ накатки зубчатых профилей | 1989 |

|

SU1810195A1 |

| Способ изготовления и восстановления зубчатых колес и устройство для его осуществления | 1988 |

|

SU1606247A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ ТИПА ЗВЕЗДОЧЕК ЦЕПНЫХ ПЕРЕДАЧ | 1991 |

|

RU2018400C1 |

| Способ накатывания зубчатых профилей | 1989 |

|

SU1706770A1 |

| Способ изготовления зубчатых профилей | 1989 |

|

SU1764751A1 |

| Устройство для накатки зубчатых колес | 1983 |

|

SU1174140A1 |

| Способ накатки цилиндрического зубчатого профиля | 1985 |

|

SU1489909A1 |

| Способ изготовления и восстановления зубчатых колес и устройство для его осуществления | 1984 |

|

SU1235604A1 |

| Способ накатки зубчатых колес | 1981 |

|

SU963656A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1992-02-07—Публикация

1987-09-14—Подача