сл

N

3

:

плит 8, установленную на одной из колонн, и стационарно расположенные в технолог гческой последовательности на 4-х позициях рабочие механизмы. Установленный на позиции окончатель ного уплотнения смеси прессовый механизм 15 снабжен опорным хвостовиком, эакрепленньа-: на прессово - поршне, и балкой с приводом 21 ее горизонтального перемещения для взаимодействия с опорньп-; хвостовиком. Меха;c N фиксации карусели установлен на позиции смены модельных плит и выполнен в виде подъемного стола, имеющего ролики-фиксаторы 53, установленные по периферии стама,, Виброуцариый ме- хянизи 26, используемый при ппзссова- нии, сндбя«ен системой воздухораспре- делеиия с инпиндрическим золотником вращательного действия. 1 ч,п.ф-лы, 7 ил о

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочная машина | 1987 |

|

SU1503980A1 |

| ПРЕССОВО-ВСТРЯХИВАЮЩАЯ ФОРМОВОЧНАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1991 |

|

RU2022685C1 |

| ФОРМОВОЧНАЯ МАШИНА | 1992 |

|

RU2038894C1 |

| ФОРМОВОЧНАЯ МАШИНА | 1991 |

|

RU2026132C1 |

| Прессово-встряхивающая формовочная машина | 1982 |

|

SU1090489A1 |

| ОДНОПОЗИЦИОННЫЙ ФОРМОВОЧНЫЙ АВТОМАТ | 1990 |

|

RU2014943C1 |

| Встряхивающая формовочная машина | 1988 |

|

SU1560364A1 |

| Встряхивающая формовочная машина | 1989 |

|

SU1708494A1 |

| ВСТРЯХИВАЮЩАЯ ФОРМОВОЧНАЯ МАШИНА | 1973 |

|

SU377190A1 |

| ФОРМОВОЧНАЯ МАШИНА | 1991 |

|

RU2026134C1 |

Изобретение относится к литейному производству, преимущественно к конструкциям автоматических формовочных машин для изготовления разовых песчаных форм. Целью изобретения является расширение технологических возможностей, повьш1ение качества полуформ и надежности автомата. Формовочный автомат содержит три верти кальные колонны 3, расположенные на основании 2 и связанные в верхней части траверсой 1, карусель 4 с кронштейнами 5 носителяко{ модапьных 5S

1

Изобретение относится к литейному производству, преимущественно к конструкциям автоматических формовочных машин (формовочных автоматов) для изготовления разовых песчаных форм.

Дель изобретения - расширение технологических возможностей, повьлпение качества пш(.-Ьорм и надежности авто Мо.та.,

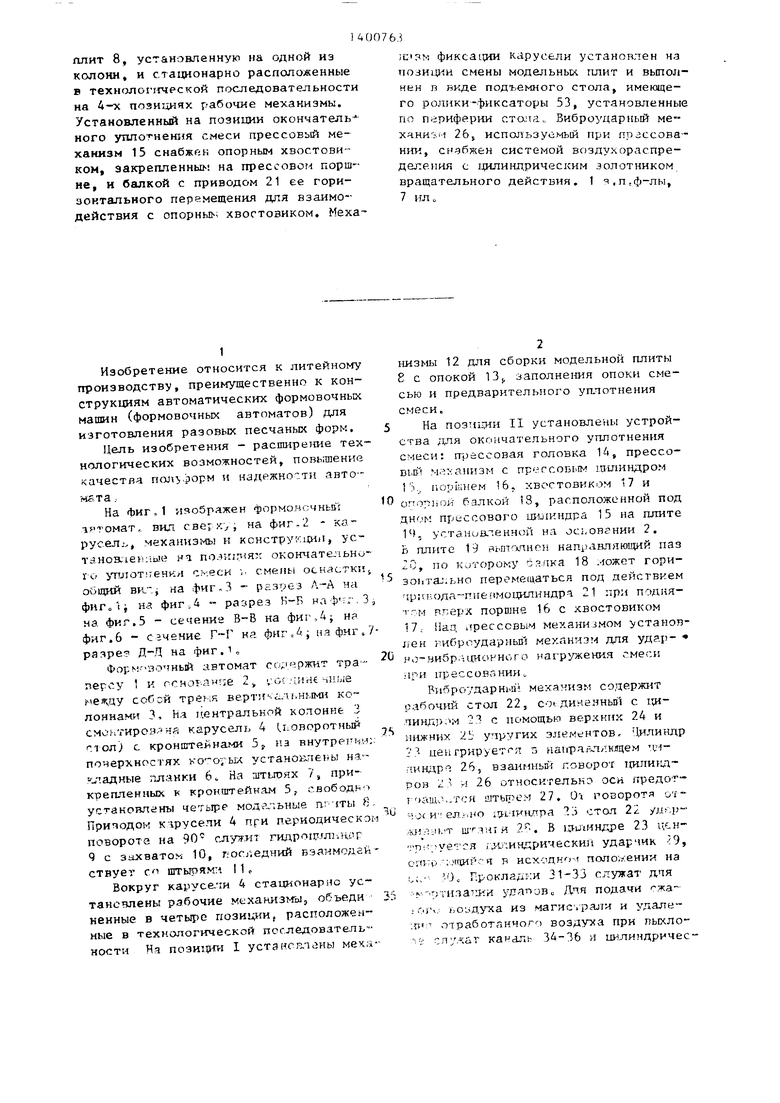

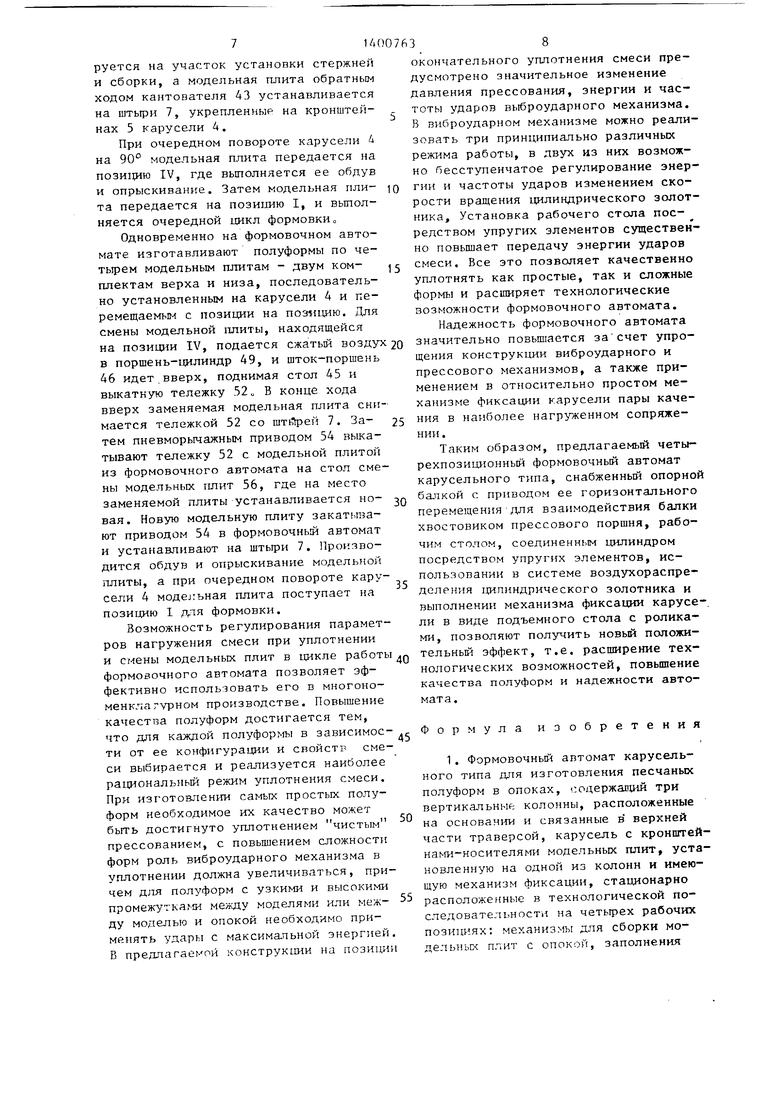

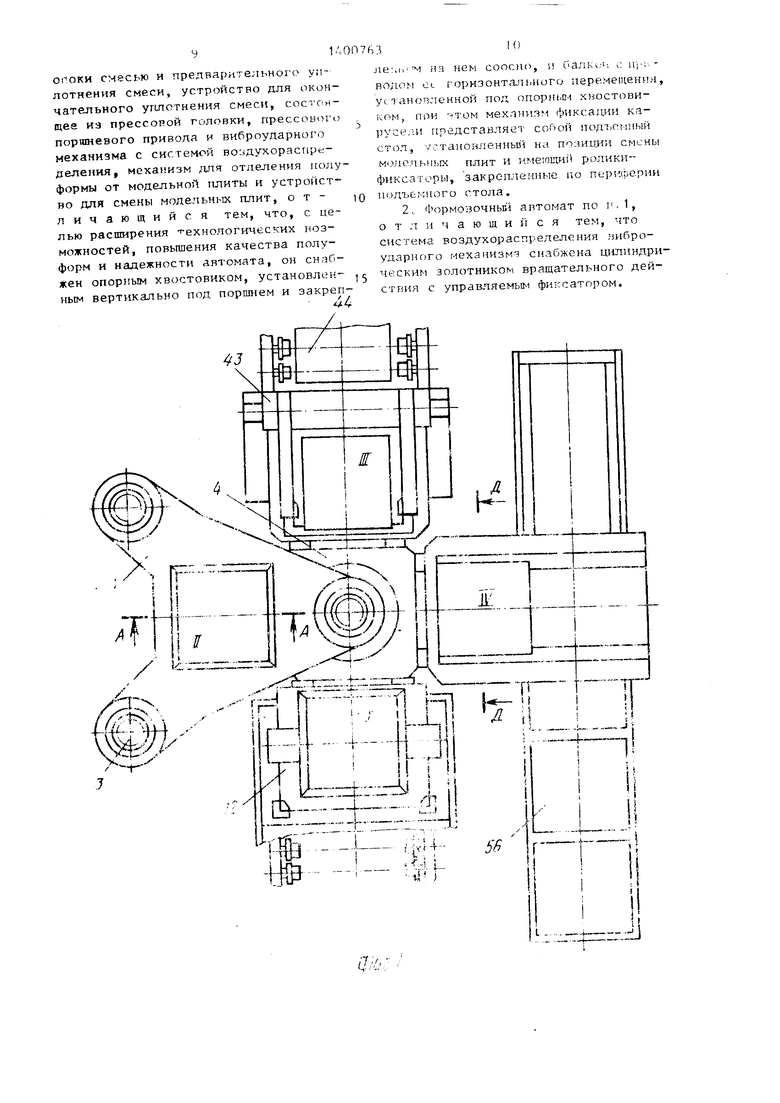

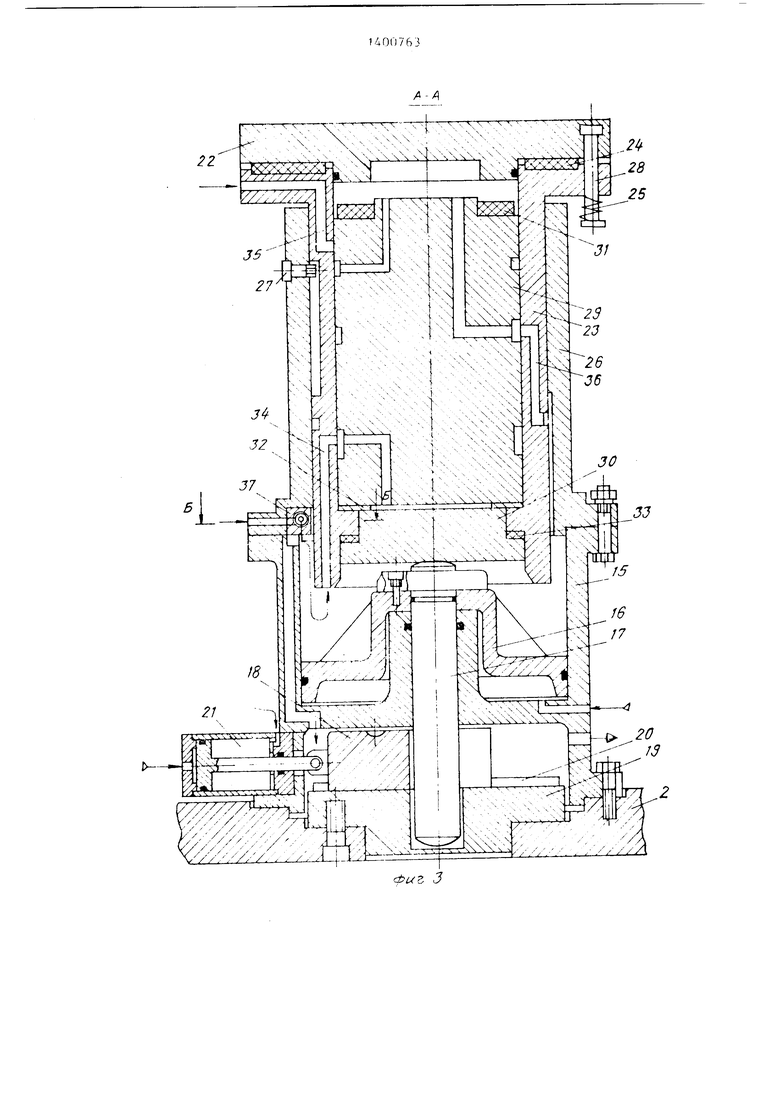

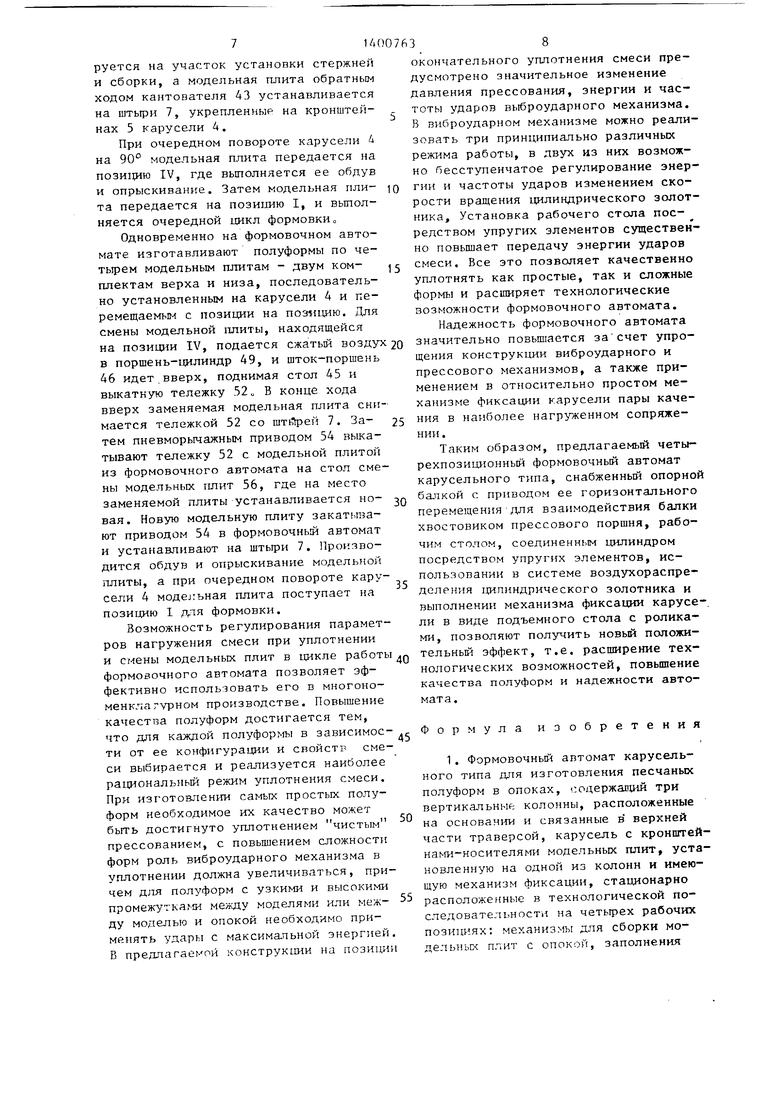

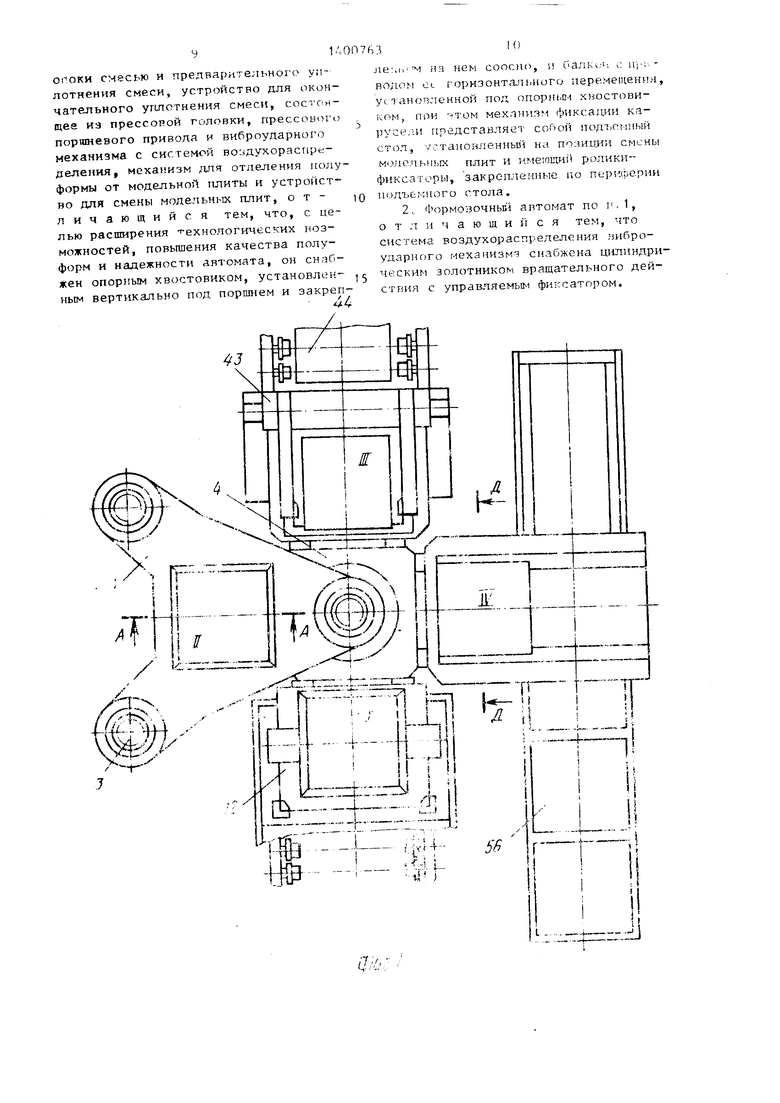

На фиг, 1 изображен формоночньй; 1 гомат,. вид сверху, на фиг.2 - ка- русел:., механиз1 1Ы и конструклсди, установленные Н1 пол5г;гяя:;с окончательного ти1ОТ ;енки смеси , смемы оснастки общий BR-j на фиг.З - разрез Л-А на

фиг„

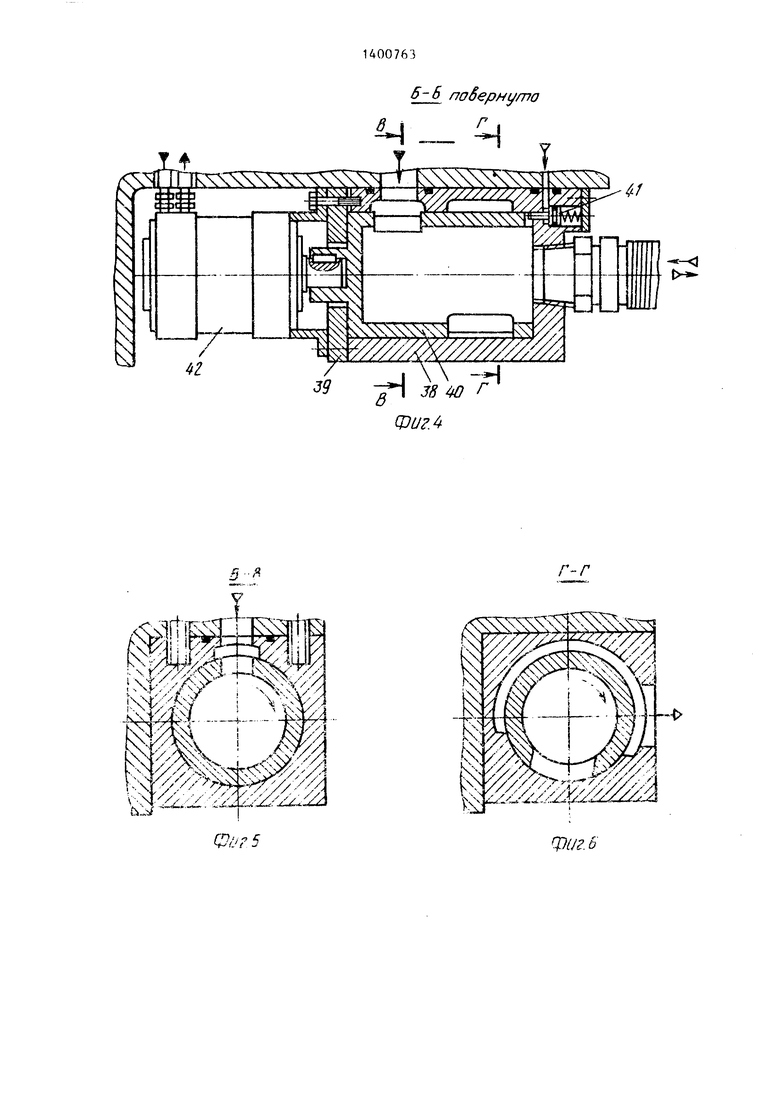

на фиг,4 - разрез К-Б наф гг.З,

на фиг,5 - сечение В-В на фиг,А на фиг.6 - сзчение на фиг.; на фиг.7 разре Д-Д на фиг,i„

Форм -зочный автомат содержит тра-- персу 1 и гсног.аит:е 2 voc ;;,нн nSUjja меаду соСсй верти-.а.и.ньгми колоннами 3, На центральной колонне, 3 смО|чТироа. ча карусель 4 и;.оворотный пол) с кронштейнами 5 j. на внутреини; почерхнос гях устанон-лены нэ/- -г .адные планки 6 „ На штытзях 7, прикрепленных к кронштейнам 5, свобод ) устаковланы четыре ш тть 8, Приподон к-фусели 4 при периодическом повороте на 90- слуя-ит гидро11т л11 и1р 9 с захватом 10, последний Бэаимодей- ствует СП штырями I1,

Вокруг карусе-чи 4 стационарно установлены рабочие механизмы, объеди ненные в четыре пози1;иИ; расположенные в технологической пос;ледоватвль - кости Нз позип л I устано. меха0

5

0

S

низмы 12 для сборки модельной плиты 8 с опокой 13s, заполне1шя опоки смесью и предварительного уплотнения смеси.

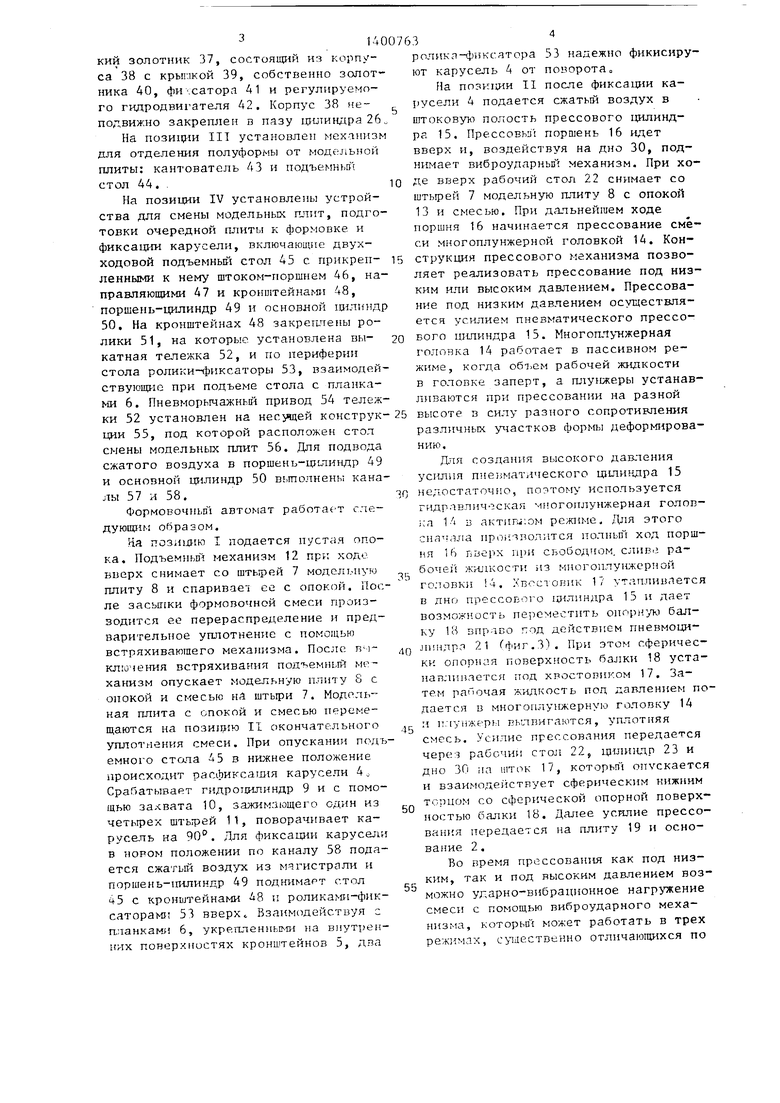

На позиции II установлены устройства для окончательного уплотнения смеси: прессовая головка 14, прессовый м. с прессовым шшиндром Г:),, liopiiaieM 16, хвостовиком 17 и огторной балкой 18, расположенной под дном прессового цилиндра 15 на плите 1. установ тенной на ос;,овгнии 2. Ь плите 19 вьтгхтнсн направляющий паз 20, по которому ся.пка 18 может гори- 3oiiTaj.fjHo перемешаться под действием р:и ода--пне 1моцилнндра 21 при поднятом рперх поршне 16 с хвостовиком 17,- Над прессовым механизмом установлен виброударньш механизм для удар- « ,ционного иагружения смеси при пр ее с ово НИИ

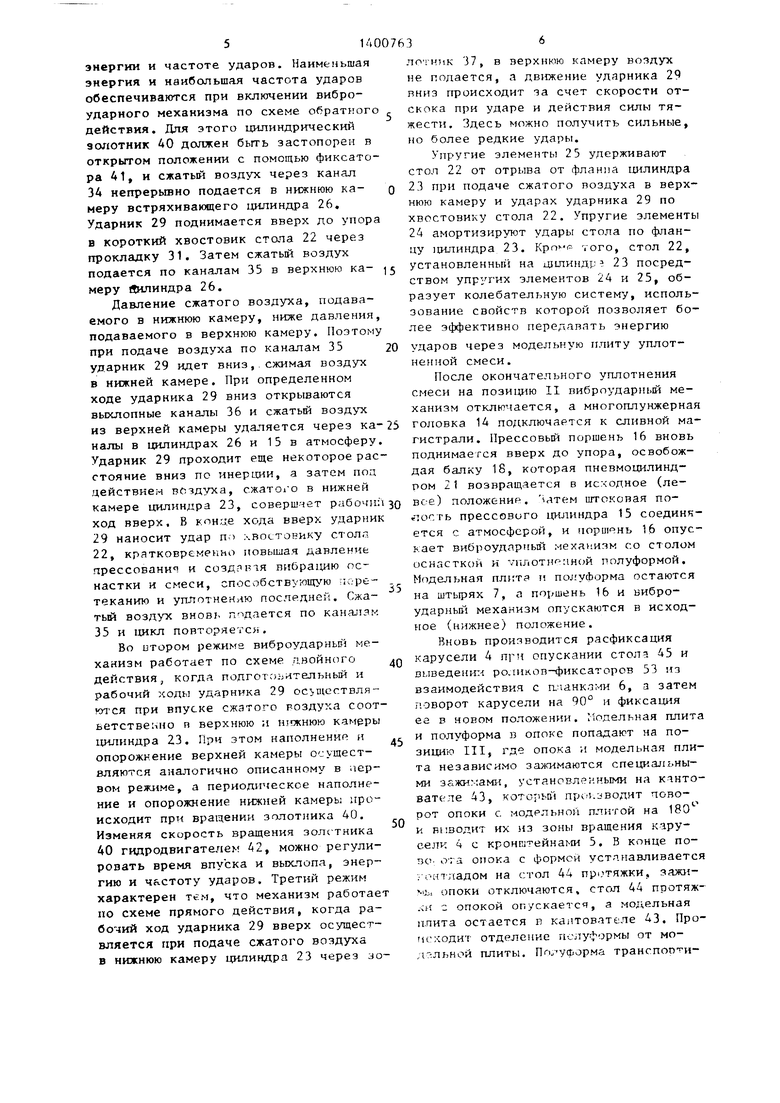

ВиброударHwii механизм содержит рабочий стол 22, cot диченный с IJH- линд11; м 23 с помощью верхних 24 и нижних упругих элйментоВг Цилиндр 3 центрируется г нагф-явллкщем лч- пиндр 26} взаинньй поворот itHjmmT,- ров и 26 относительно оси предог- ,,.1..тся 27. Oi поворота от- ;О ( И ел.-iHo iijiL iHitnpa 13 стол 22 удлр- ..ыгл-1Ь т . В щшиндре 23 цсн- ; р1 : уе-; ся улпиидрическии ударчик 1Э, .i :jfUHi v:ч р исходнт поло1«еним на .;,. О, Прокладки 31-33 служат дня Ртила-:ки уяапоВд Дня подачи ежа- i r.iVj из магис .-ряли и удале- -.ги: отработанного воздуха при пыхло- :: слулйт каналь 34-36 и цилиндрический золотник 37, состоящий из корпуса 38 с крышкой 39, собственно золотника 40, фи-.сатора 41 и регулируемого гидродвигателя 42. Корпус 38 неподвижно закреплен в пазу щъ-7индра26„

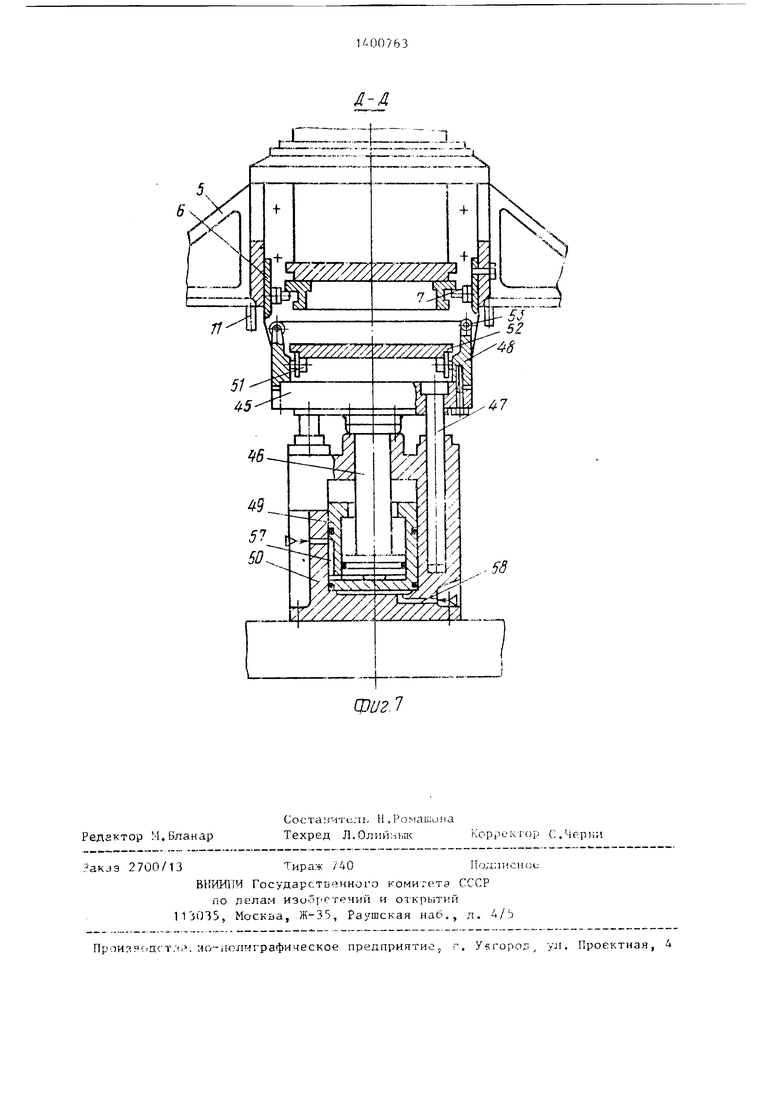

На позиции III установлен механизм для отделения полуформы от модельной плиты: кантователь 43 и подъемнмГ стол 44,,

На позиции IV установлены устройства для смены модельных плит, подготовки очередной плиты к формовке и фиксации карусели, включающие двухходовой подъемный стол 45 с прнкреп- ленными к нему штоком-поршнем 46, направляющими 47 и кронштейнами 48, поршень-цилиндр 49 и основной хщлнндр 50, На кронштейнах 48 закреплены ролики 51, на которые установлена вы- катная тележка 52, и по периферии стола ролики-ф1 ксаторы 53, взаимодействующие при подъеме стола с планками 6. Пневморычажньй привод 54 тележ

30

35

Ю

ки 52 установлен на несущей конструк-25 высоте в силу разного сопротивления ции 55, под которой расположен стол сыены модельных плит 56, Для подвода сжатого воздуха в поршень-цилиндр 49 и основной цилиндр 50 в)толнень каналы 57 и 58.

Формовочньп автомат работает следу ющиь образом.

На пози1даю I подается пустая опока, Подъемньп механизм 12 при ход о. вверх снимает со штьгрей 7 модельную плиту 8 и спаривает ее с опокой. После засыпки формовочной смеси производится ее перераспределение и предварительное уплотнение с помощью встряхивающего механизма. После n-i кл:очения встряхивания под ьемньп механизм опускает модельную плиту 8 с опокой и смесью на штыри 7. Модо.ль-- ная плита с опокой и смесью перемещаются на позищ ю II окончательного уплотнения смеси. При опускании подъемного стола 45 в нижнее положение происходит расфиксация карусели 4с Срабатывает гидроцилиндр 9 и с помощью захвата 10, зажимающего один из четырех штырей 11, поворачивает ка- русе.ль на 90, Для фиксации карусели в ново положении по каналу 5В подается сжатьй воздух из магистрали и поршень-пилиНДР 49 поднимарт стол 45 с кронштейнами 48 я роликами-фиксаторами 53 вверх., Взаимодействуя с планками 6, укрепленпы -ш на внутренних поверхностях кронштейнов 5, два

45

50

55

различных участков формы деформирова нию,

Дня создания высокого давления усштия пие})мат;1ческого цилиндра 15 недостаточно, поэтому используется гидрлвлич ская м огоплунжерная голов ка 14 -3 актпп .ом реж1п- е. Для этого снач.эла прогпполится ПОЛНЬБ ход порш ня 16 rsBepx П1)И свободном, слив.з ра- бочел жидкости из М11огоплу 1: кер ой головки 4. XBCCIOHIIK 17 утапливаетс в дно прессового 11 1линдра 15 и дает возможность переместить опорную балку 1В под действием пневмоци- jnsH ip 21 Сфиг,3), При этом сферичес ки опорная поверхность балки 18 уста }1апл1 пается под хвостоником 17, Затем рабочая жидкость под давлением п дается в многоплунжерную головку 14 и плунжер -- выдвигаются, уплотняя смесь. Усилие прессования передается через рабочим стол 22, цилиндр 23 и дно 30 ;ia шток 17, которьп опускаетс и взаимодействует сферическим нижним TciiuoM со сферическоу) опорной поверх ностью балки 18, Далее усилие прессо вания передается на плиту 19 и осно- ва}ше 2,

Во время прессования как под низким, так и под высоким дав,пением воз можно ударно-вибрационное нагр уткение смеси с помощью виброударного механизма, которьп может работать в трех режимах, олдественно отличающихся по

5

ролика-фиксатора 53 надежно фикисиру- ют карусель 4 от поворота.

fla позк1у и II после фиксации карусели 4 подается сжатый воздух в штоковую полость прессового цилиндра 15, Прессовьи поршень 16 идет вверх и, воздействуя на дно 30, поднимает виброударньп механизм. При ходе вверх рабочий стол 22 снимает со штырей 7 модельную плиту 8 с опокой 13 и смесью. При дальнейшем ходе поршня 16 начинается прессование смеси многоплунжерной головкой 14, Конструкция прессового механизма позволяет реализовать прессование под низким или высоким давлением. Прессование под низким давлением осуществляется усилием пневматического прессо- 0 вого цилиндра 15, Многопл нжерная головка 14 работает в пассивном режиме, когда рабочей жидкости в головке заперт, а плунжеры устанавливаются при прессовании на разной

высоте в силу разного сопротивления

различных участков формы деформированию,

Дня создания высокого давления усштия пие})мат;1ческого цилиндра 15 недостаточно, поэтому используется гидрлвлич ская м огоплунжерная головка 14 -3 актпп .ом реж1п- е. Для этого снач.эла прогпполится ПОЛНЬБ ход поршня 16 rsBepx П1)И свободном, слив.з ра- бочел жидкости из М11огоплу 1: кер ой головки 4. XBCCIOHIIK 17 утапливается в дно прессового 11 1линдра 15 и дает возможность переместить опорную балку 1В под действием пневмоци- jnsH ip 21 Сфиг,3), При этом сферически опорная поверхность балки 18 уста- }1апл1 пается под хвостоником 17, Затем рабочая жидкость под давлением подается в многоплунжерную головку 14 и плунжер -- выдвигаются, уплотняя смесь. Усилие прессования передается через рабочим стол 22, цилиндр 23 и дно 30 ;ia шток 17, которьп опускается и взаимодействует сферическим нижним TciiuoM со сферическоу) опорной поверхностью балки 18, Далее усилие прессования передается на плиту 19 и осно- ва}ше 2,

Во время прессования как под низким, так и под высоким дав,пением возможно ударно-вибрационное нагр уткение смеси с помощью виброударного механизма, которьп может работать в трех режимах, олдественно отличающихся по

энергии и частоте ударов. Наименьшая энергия и наибольшая частота ударов обеспечиваются при включении виброударного механизма по схеме обратного действия. Для этого цилиндрический золотник 40 должен быть застопорен в открытом положении с помощью фиксатора А1, и сжатый воздух через канал ЗА непрерьшно подается в нижнюю ка- g меру встряхивающего цилиндра 26. Ударник 29 поднимается вверх до упора в короткий хвостовик стопа 22 через прокладку 31. Затем сжатьй воздух подается по каналам 35 в верхнюю ка- 55 меру Дилиндра 26.

Давление сжатого воздуха, подаваемого в нижнюю камеру, ниже давления, подаваемого в верхнюю камеру. Поэтому при подаче воздуха по каналам 35 20 ударник 29 идет вниз, сжимая воздух в нижней камере. При определенном ходе ударника 29 вниз открываются выхлопные каналы 36 и сжатый из верхней камеры удаляется через ка-25 налы в цилиндрах 26 и 15 в атмосферу. Ударник 29 проходит еще некоторое расстояние вниз по инерц и, а затем поц действием воздуха, сжатого в нижней

лотник 37, в верхнюю камеру воздух не подается, а движение ударника 29 вниз происходит за счет скорости от скока при ударе и действия силы тяжести. Здесь можно получить сильные но более редкие удары.

Упругие элементы 25 удерживают стол 22 от отрыва от фланца цилиндр

23при подаче сжатого воздуха в вер нюю камеру и ударах ударника 29 по хвостовику стола 22. Упругие элемен

24амортизируют удары стола по флан цу цилиндра 23. того, стол 22 установленньп на цилиндр 23 посред ством упругих элементов 24 и 25, об разует колебательную систему, испол зование свойств которой позволяет б лее эффективно передавать энергию ударов через модельную плиту уплотненной смеси.

После окончательного уплотнения смеси на пози1дию II виброударньш ме ханизм отключается, а многоплунжерн головка 14 подключается к сливной м гистрали. Прессовый поршень 16 внов поднимается вверх до упора, освобож дая балку 18, которая пневмоцилинд- ром 21 возвращается в исходное (лекамере цилиндра 23, совершает рабочи:1зо вое) положение, мтем штоковая поход вверх. В конце хода вверх ударни 29 наносит удар по хвостовику столп 22, кратковременно повышая давление прессования и создявчя ви6ра1Д1ю оснастки и смеси, способствующую пс-ре- теканию и уплотнению последней. Сжатый вновь подается по каналям 35 и цикл повторяется.

Во итором режиме виброударный механизм работает по схеме двойного действия, когда подготовительный и рабочий ходы ударника 29 осуществляются при впуске сжатого воздуха соответственно п верхнюю и Н1ГЖНЮЮ камеры 1рчлиндра 23. При этом наполнение и опорожнение верхней камеры осуществляются аналогично описанному в первом режиме, а периодическое наполнение и опорожнение нижней камеры происходит при вращении золотника 40. Изменяя скорость вращения золс-тника 40 гидродвигателем 42, можно регулировать время впуска и выхлопа, энергию и частоту ударов. Третий режим характерен тем, что механизм работае по схеме прямого действия, когда рабочий ход ударника 29 вверх осуществляется при подаче сжатого воздуха в нижнюю камеру цилиндра 23 через золотник 37, в верхнюю камеру воздух не подается, а движение ударника 29 вниз происходит за счет скорости отскока при ударе и действия силы тяжести. Здесь можно получить сильные, но более редкие удары.

Упругие элементы 25 удерживают стол 22 от отрыва от фланца цилиндра

23при подаче сжатого воздуха в верхнюю камеру и ударах ударника 29 по хвостовику стола 22. Упругие элементы

24амортизируют удары стола по фланцу цилиндра 23. того, стол 22, установленньп на цилиндр 23 посредством упругих элементов 24 и 25, образует колебательную систему, использование свойств которой позволяет более эффективно передавать энергию ударов через модельную плиту уплотненной смеси.

После окончательного уплотнения смеси на пози1дию II виброударньш механизм отключается, а многоплунжерная головка 14 подключается к сливной магистрали. Прессовый поршень 16 вновь поднимается вверх до упора, освобождая балку 18, которая пневмоцилинд- ром 21 возвращается в исходное (ле5

0

5

0

ость прессового цилиндра 15 соединяется с атмосферой, и поршень 16 опускает виброударньш механизм со столом оснасткой и /плотнр:1Н)й полуформой. Модельная плита и по; уформа остаются на штырях 7, а поршень 16 и виброударный механизм опускаются в исходное (нижнее) положение.

Вновь производится расфиксация карусели 4 при опускании стола 45 и выведеиим роликов-фиксаторов 53 из взаимодействия с n. iaHK,jMn 6, а затем поворот карусели на 90° и фиксация ее в новом положении. Модельная плита и полуформа в опоке попадают на позицию III, где опока и модельная плита независимо зажимаются специальными зажимами, установленными на кантователе 43, котоГ Ьй пр(.1.зводит поворот опоки с модельной плитой на 180 и выводит их яз зоны вращения карусели 4 с кронштейна {и 5. В конце по- зо. О ; а опока с формой устанавливается гг нтладом на стол 44 пр тяжки, зажи- Mji опоки отключаются, стол 44 протяж- ли с опокой опускается, а модл,ельная плита остается в кантователе 43. Пропс ходит отделение гюлуформы от мо- л.льной плиты. Пг1,-уформа транспопти71А

руется на участок установки стержней и сборки, а модельная плита обратным ходом кантователя 43 устанавливается на штыри 7, укрепленныр на кронштейнах 5 карусели 4.

При очередном повороте карусели 4 на 90° модельная плита передается на позигщю IV, где выполняется ее обдув и опрыскивание. Затем модельная плита передается на позипию I, и вьшол- няется очередной цикл формовки

Одновременно на формовочном автомате изготавливают полуформы по че- тьфем модельным плитам - двум комплектам верха и низа, последовательно установленным на карусели 4 и перемещаемым с позиции на поз51цию. Для смены модельной плиты, находящейся

на позиции IV, подается сжатьй воздух 20 значительно повышается за счет упров поршень-цилиндр 49, и шток-поршень 46 идет вверх, поднимая стол 45 и выкатную тележку 52« В конце хода вверх заменяемая модельная плита снимается тележкой 52 со штйрей 7. Затем пневморычажным приводом 54 выкатывают тележку 52 с модельной плитой из формовочного автомата на стол смены модельных плит 56, где на место заменяемой плиты устанавливается новая. Новую модельную плиту закатывают приводом 54 в формовочньй автомат и устанавливают на штыри 7. Производится обдув и опрыскивание модельной плиты, а при очередном повороте карусели 4 модельная плита поступает на позицию 1 для формовки.

Возможность регулирования параметров нагружения смеси при уплотнении

щения конструкции виброударного и прессового механизмов, а также применением в относительно простом механизме фиксации карусели пары каче- 25 ния в наиболее нагруженном сопряжении .

Таким образом, предлагаемый четы- рехпозиционный формовочный автомат карусельного типа, снабженный опорной балкой с приводом ее горизонтального перемещения для взаимодействия балки хвостовиком прессового поршня, рабочим столом, соединенным цилиндром посредством упругих элементов, использовании в системе воздухораспре- деления из1пиндрического золотника и выполнении механизма фиксации карусели в виде подъемного стола с роликами, позволяют получить новьй положи30

35

и смены модельных плит в цикле работы Q тельньш эффект, т.е. расширение тех- формовочного автомата позволяет эф- нологических возможностей, повышение фективно использовать его в многоно- менклагурном производстве. Повышение качества полуформ достигается тем, что для каждой полуформы в зависимое- ти от ее конфигурации и свойств смеси выбирается и реализуется наиболее рациональньй режим уплотнения смеси. При изготовлении самых простых полуформ необходимое их качество может быть достигнуто уплотнением чистым

50

качества полуформ и надежности автомата.

Формула изобретения

прессованием, с повышением сложности форм роль виброударного механизма в уплотнении должна увеличиваться, причем для полуформ с узкими и высокими промежутками между моделями или меж- 55 ду моделью и опокой необходимо применять удары с максимальной энергией. В предлагаемой конструкции на позиции

5

окончательного уплотнения смеси предусмотрено значительное изменение давления прессования, знергии и частоты ударов выброударного механизма. В виброударном механизме можно реализовать три принципиально различных режима работы, в двух нз них возможно бесступенчатое регулирование энергии и частоты ударов изменением скорости вращения цилиндрического золотника. Установка рабочего стала посредством упругих элементов существенно повышает передачу энергии ударов смеси. Все это позволяет качественно уплотнять как простые, так и сложные формы и расширяет технологические возможности формовочного автомата. Надежность формовочного автомата

щения конструкции виброударного и прессового механизмов, а также применением в относительно простом механизме фиксации карусели пары каче- 5 ния в наиболее нагруженном сопряжении .

Таким образом, предлагаемый четы- рехпозиционный формовочный автомат карусельного типа, снабженный опорной балкой с приводом ее горизонтального перемещения для взаимодействия балки хвостовиком прессового поршня, рабочим столом, соединенным цилиндром посредством упругих элементов, использовании в системе воздухораспре- деления из1пиндрического золотника и выполнении механизма фиксации карусели в виде подъемного стола с роликами, позволяют получить новьй положи0

5

Q тельньш эффект, т.е. расширение тех- нологических возможностей, повышение

0

5

качества полуформ и надежности автомата.

Формула изобретения

опоки смесью и предвагжтельного уплотнения смеси, устройство для окончательного уплотнения смеси, состоящее из прессопой головки, прессового поршневого привода и виброударного механизма с системой воздухораспре- деления, HOxaf sM для отделения полу- формы от модельной плиты и ycrpoiiCT- во для смены модельных плит, о т - дичающий с я тем, что, с целью расширения -технологических возможностей, повьппения качества полуформ и надежности автомата, он снабжен опорным хвостовиком, установлен- ным вертикально под поршнем и закреп44

jieLii- M на нем соосно, и С алкь-ь. с п; ; - водом OL горизонта-пьного перемеи ения ус1ановленной под опорньш юзостови- ком, пои механизм фиксации ка- pyce-Ui представляет подч.пнпый стол, устанонленньй на позиции смены M(j.nc,nbniirx плит и име ощи11 ролики-фиксаторы, закрепленные rio перисЬерии подъемного стола.

2,. Формовочньй автомат по Г , 1, о т л и ч а ю щ и Ji с я тем, что система воздухораспределения .чибро- ударпого механизма снабжена цилиндрическим золотником вращательного действия с управляемым фиксатором.

С-

-I

L - Ч..21 28

3

г

.у/7л

в

. .

.. 9; % Х%х:.,

Г х- - Й : . ,:™X,.«ri- . ..,A-U... .С«г. х....

5-8 побериуто

Фиг А

Г-Г

ф//г 5

Q3U2.1

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Способ обеззараживания сточных вод | 1983 |

|

SU1198015A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1988-06-07—Публикация

1986-11-27—Подача