Изобретение относится (с литейному производству, в частности к конструкции тяжелых встряхивающих формовочных машин для изготовления разовых песчаных полуформ в опоках.

Цель изобретения - повышение надежности и долговечности машин и улучшение качества уплотнения формовочной смеси.;

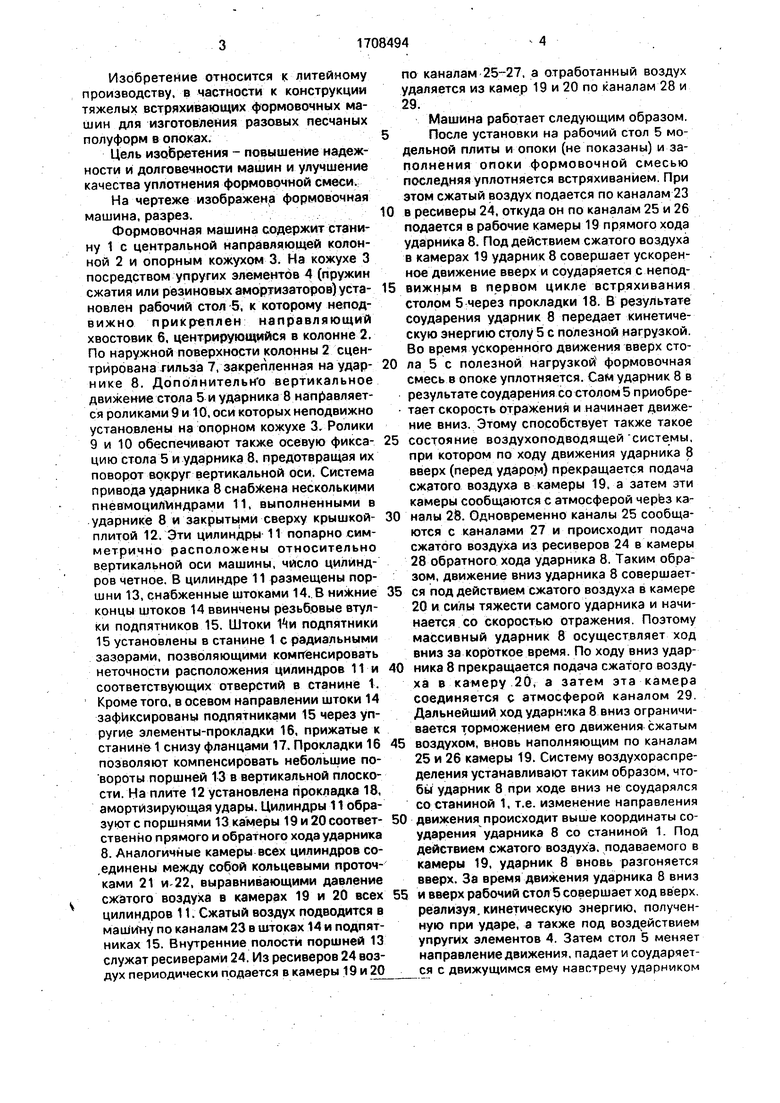

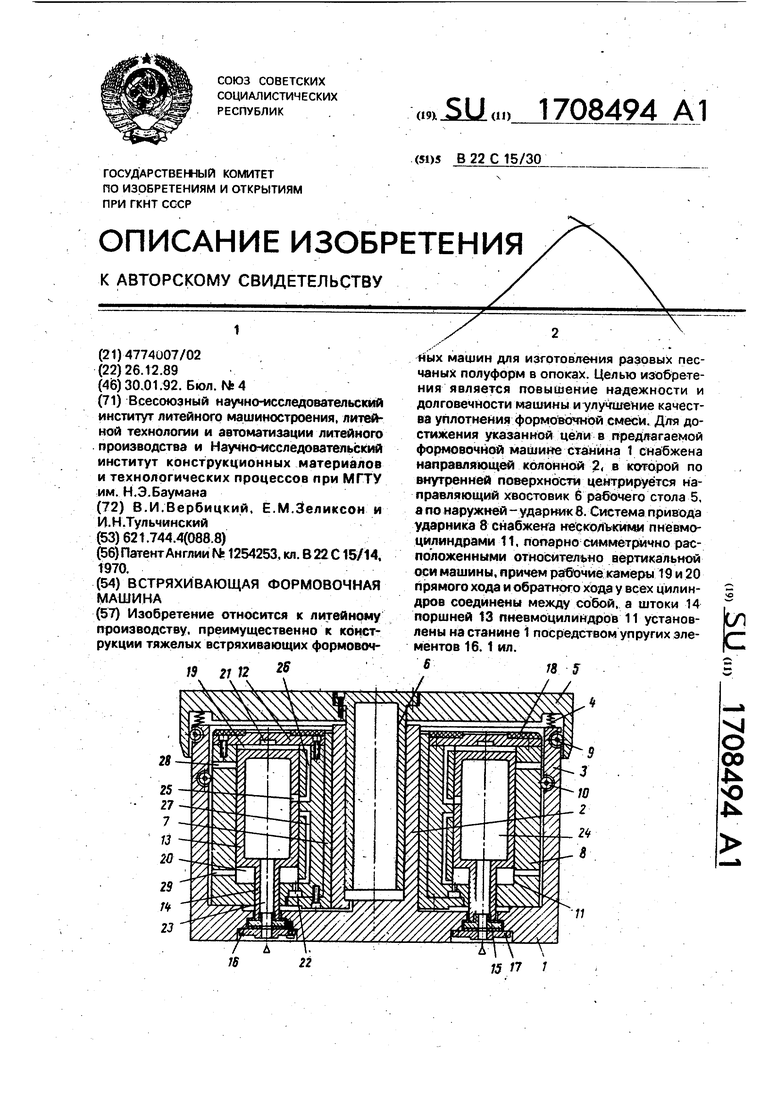

На чертеже изображен.а формовочная машина, разрез.

Формовочная машина содержит станину 1 с центральной направляющей колонной 2 и опорным кожухом 3. На кожухе 3 посредством упругих элементов 4 (пружин сжатия или резиновых амортизаторов) установлен рабочий стол 5, к которому неподвижно прикреплен направляющий хвостовик 6, центрирующийся в колонне 2. По наружной поверхности колонны 2 сцентрирована тильза 7,закрепленная на ударнике 8. Дополнительно вертикальное движение стола 5 и ударника 8 направляется роликами 9 и 10, оси которых неподвижно установлены на опорном кожухе 3, Ролики 9 и 10 обеспечивают также осевую фиксацию стола 5 и ударника 8, предотвращая их поворот вокруг вертикальной оси. Система привода ударника 8 несколькими пневмоциШндрами 11, выполненными в ударнике 8 и закрытыми сверху крышкойплитой 12. Эти цилиндрь 11 попарно симметрично расположены относительно вертикальной оси машины, число цилиндров Четное. В цилиндре 11 размещены поршни 13, снабженные штоками 14..В концы штоков 14 ввинчены резьбовые втулки подпятников 15. Штоки 11и подпятники 15 установлены в станине 1 с радиальными зазорами, позволяющими компенсировать неточности расположения цилиндров 11 и соответствующих отверстий в станине 1. Кроме того, в осевом направлении штоки 14 зафиксированы подпятниками 15 через упругие элементы-прокладки 16, прижатые к станине 1 снизу фланцами 17. Прокладки 16 позволяют компенсировать небольщие повороты поршней 13 в вертикальной плоскости. На плите 12 установлена прокладка 18, амортизирующая удары. Цилиндры 11 образуют с поршнями 13 камеры 19 и 20 соответственно прямого и обратного хода ударника 8. Аналогичные камеры всех цилиндров со.единены между собой кольцевыми проточками 21 и-22, выравнивающими давление сжатого воздуха в камерах 19 и 20 всех цилиндров 11. Сжатый воздух подводится в маШиГну по каналам 23 в штоках 14 и подпятниках 15. Внутренние полости поршней 13 служат ресиверами 24. Из ресиверов 24 воздух периодически подается в камеры 19 и 20

по каналам 25-27, а отработанный воздух удаляется из камер 19 и 20 по каналам 28 и 29.

Машина работает следующим образом.

После установки на рабочий стол 5 модельной плиты и опоки (не показаны) и заполнения опоки формовочной смесью последняя уплотняется встряхиванием. При этом сжатый воздух подается по каналам 23

0 в ресиверы 24, откуда он по каналам 25 и 26 подается в рабочие камеры 19 прямого хода ударника 8. Под действием сжатого воздуха в камерах 19 ударник 8 совершает ускоренное движение вверх и соударяется с непод5 вижнмм в первом цикле встряхивания столом 5;через прокладки 18. В результате соударения ударник 8 передает кинетическую энергию столу 5 с полезной нагрузкой. Во время ускоренного движения вверх стола 5 с полезной нагрузкой формовочная смесь в опоке уплотняется. Сам ударник 8 в результате соударения со столом 5 приобретает скорость отражения и начинает движение вниз. Этому способствует также такое

5 состояние воздухоподводящейсистемы, при котором по ходу движения ударника 8 вверх (перед ударом) прекращается подача сжатого воздуха в камеры 19, а затем эти камеры сообщаются с атмосферой через каналы 28. Одновременно каналы 25 сообщаются с каналами 27 и происходит подача сжатого воздуха из ресиверов 24 в камеры 28 обратного хода ударника 8. Таким образом, движение вниз ударника 8 совершается под действием сжатого воздуха в камере 20 и силы тяжести самого ударника и начинается со скоростью отражения. Поэтому массивный ударник 8 осуществляет ход вниз за короткое время. По ходу вниз ударника 8 прекращается подача сжатого воздуха в камеру 20, а затем эта камера соединяется с атмосферой каналом 29. Дальнейший ход ударника 8 вниз ограничивается торможением его движения сжатым

5 воздухом, вновь наполняющим по каналам 25 и 26 камеры 19. Систему воздухораспределения устанавливают таким образом, чтобы ударник 8 при ходе вниз не соударялся со станиной 1, т.е. изменение направления

0 движения происходит выше координаты соударения ударника 8 со станиной 1. Под действием сжатого воздуха, подаваемого в камеры 19, ударник 8 вновь разгоняется вверх. За время движения ударника 8 вниз

5 и вверх рабочий стол 5 совершает ход вверх, реализуя, кинетическую энергию, полученную при ударе, а также под воздействием упругих элементов 4. Затем стол 5 меняет направление движения, падает и соударяется с движущимся ему навстречу ударником

8. Далее цикл повторяется, формовочная смесь уплотняется при следующих один за другим соударениях стола 5 с ударником 8. Устойчивая работа машины при встряхивании обеспечивается необходимым числом и сечением пневмоцилиндров 11 и правильным выбором параметров системы воздухораспределения. При колебаниях давления сжатого воздуха в магистрали увеличивается сила ударов, а устойчивость работы машины не нарушается.

Для окончания встряхивания отключают подачу сжатого воздуха в машину по каналам 23. Доуплотнение верхних слоев формовочной смеси осуществляют в осюке. Если такое доуплотнение верхних слоевосущecтвляюt прессованием, то воэьюжно наложенное виброударное аиюси при прессовании, реализуемой щт удар ударника8 по неподвижному толу 5. Работа системы привода и воздухораспределения при зтфч-не отличается от описанной.

Применение в машине рациональной системы центрирования и угловой фикса ции стола и ударника позволяет повысить ее надежность и долговечность и снизить потери на трение. Возможность применения мощного привода и интенсификации движения ударника обеспечивает быстрое и качественное уплотнение формовочной смеси.

Формула изобретения Встряхивающая формовочная машина, содержащая станину, рабочий стол, имеющий направляющий хвостовик и установленный на станине посредством упругих злементов, ударник с приводом его перемещения, о т л и ч а ю щ а я с я тем, что, с цел ью повышения надежности и долговечности машины и улучшения качества уплотнения формжочной смеси, она снабжена полой коленной, установленной на станине и разг ме1; 1Эв|Ода центральном отверстии, выполпеня е 9 ударнике, при зтом ) хвостовик стояа распОло,жен„«й|ШрйЕгги колонны, а привод ударника пневмоципиидров двусторон него дайетвШ, попарно симметрично расположенных в ударнике относительно его вертикальной оси, причем соответствующие рабочие камеры всех цилиндров соединены между собрй.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВОЧНАЯ МАШИНА | 1991 |

|

RU2026132C1 |

| ФОРМОВОЧНАЯ МАШИНА | 1992 |

|

RU2038894C1 |

| Формовочная машина для изготовления форм | 1976 |

|

SU747609A1 |

| Формовочная машина | 1987 |

|

SU1503979A1 |

| Встряхивающая формовочная машина | 1988 |

|

SU1560364A1 |

| ВСТРЯХИВАЮЩЕ-ПРЕССОВАЯ ФОРМОВОЧНАЯ МАШИНА | 1992 |

|

RU2030952C1 |

| ПРЕССОВО-ВСТРЯХИВАЮЩАЯ ФОРМОВОЧНАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1991 |

|

RU2022685C1 |

| Формовочная машина | 1987 |

|

SU1503980A1 |

| Формовочный автомат карусельного типа | 1986 |

|

SU1400763A1 |

| ВСТРЯХИВАЮЩАЯ ФОРМОВОЧНАЯ МАШИНА Б* Пj | 1972 |

|

SU358068A1 |

Изобретение относится к литейному производству, преимущественно к конструкции тяжелых встряхивающих формовоч^ных машин для изготовления разовых песчаных полуформ в опоках. Целью изо&рете- ния является гговышение надежности и долговечности машины и улуч'шение качества уплотнения формойочийй смеси. Для достижения указанной це>&1и в предл^агаемой формовочной машине станина 1 снабжена направляющей колонной 21 в которой по внутренней поверхности центрируется направляющий хвостовик 6 рабочего стола 5, а по наружней - ударник 8. Система привода ударни!^ 8 снабжена несколькими пневмо- цилиндрами 11, попарно симметрично расположенными относительно вертикальной оси машины, причем рабочие камеры 19 и 20 прямого хода и обратного хода у всех цилиндров соединены между собой, а штоки 14 поршней 13 пневмоцилиндров 11 установлены на станине 1 посредством упругих элементов 16. 1 ил.S78 У// /Ё19 21 Г225JS22VlО 00^ ю4^

| Способ утилизации тепловой энергии удаляемой газовой смеси | 1985 |

|

SU1254253A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1992-01-30—Публикация

1989-12-26—Подача