Изобретение относится к оборудованию для изготовления сырых одноразовых литейных форм.

Известна формовочная машина для изготовления литейных форм, содержащая закрепленные на станине подъемные цилиндры, на штоках которых смонтированы направляющие и наполнительная рамка [1]. Недостатком известной машины является то, что подъемные цилиндры до начала съема опоки совершают определенный ход для обеспечения зазора между рамкой и опокой и только после этого приводят в соприкосновение направляющие с опокой. Таким образом съем полуформы с модели происходит по ходу движения протяжного устройства, и отрыв полуформы от модели осуществляется со значительным ускорением (практически с ударом), что ухудшает условия протяжки и препятствует получению качественных форм.

Известен также однопозиционный формовочный автомат, в котором наполнительная рамка, с помощью которой производится и протяжка, соединена системой штоков, тяг и цепей со штоком пневматического цилиндра, при этом на последнем установлен дополнительный цилиндр со своим штоком-поршнем. В процессе протяжки основной и дополнительный цилиндры обеспечивают подъем рамки, при этом ход дополнительного цилиндра ограничен и при его окончании происходит остановка до накопления и усилия в основном цилиндре. Для обеспечения безударного съема опоки с модельного комплекта момент остановки дополнительного цилиндра должен совпадать с моментом соприкосновения рамки с опокой. Однако при отклонении в высотных размерах опок прекращение действия дополнительного цилиндра и соприкосновение рамки с опокой могут не совпадать по времени, поэтому возможен удар рамки по опоке. То же самое будет происходить и при износе сложной системы привода протяжного устройства.

Кроме того, протяжное устройство известной конструкции автомата не обеспечивает автоматической компенсации, отклонения от параллельности рамки, опоки и модельного комплекта.

Еще одним недостатком известной конструкции автомата является ее сложность и большое число взаимодействующих деталей, а следовательно, и высокая трудоемкость в обслуживании и регулировке. Известный формовочный автомат не имеет регулировки величины протяжки, т.е. при любых моделях протяжка совершается на полный ход. Этот недостаток снижает производительность автомата при использовании моделей, не требующих полной величины хода.

Цель изобретения - упрощение конструкции, повышение производительности, улучшение качества форм, сокращение расхода энергоносителя.

Для достижения указанной цели в однопозиционном формовочном автомате, содержащем станину с колоннами, на которых смонтирован рольганг для подачи опок, бункер-дозатор, наполнительную рамку с пневмоцилиндрами подъема и опускания, механизм прессования с усилительным устройством и механизм протяжки с нивелирующими цилиндрами, пневмоцилиндры наполнительной рамки имеют величину хода, равную величине хода прессования, и усилие, превышающее усилие предварительного подъема механизма прессования за вычетом веса подвижных частей механизма прессования, модельного комплекта и опоки, и установлены с возможностью обеспечения гарантированного зазора между наполнительной рамкой в ее нижнем положении и расположенной под ней на рольганге опокой, а нивелирующие цилиндры имеют ход, превышающий величину указанного зазора. Для остановки механизма прессования в нижнем положении, определяемом величиной протяжки, на станине установлены регулируемые пневмогидравлические упоры. Усилительное устройство механизма прессования выполнено в виде пневмогидравлического мультипликатора, масловоздушная полость которого соединена с резервной емкостью через покачивающий насос, управляемый датчиком уровня, установленным в масловоздушной полости мультипликатора.

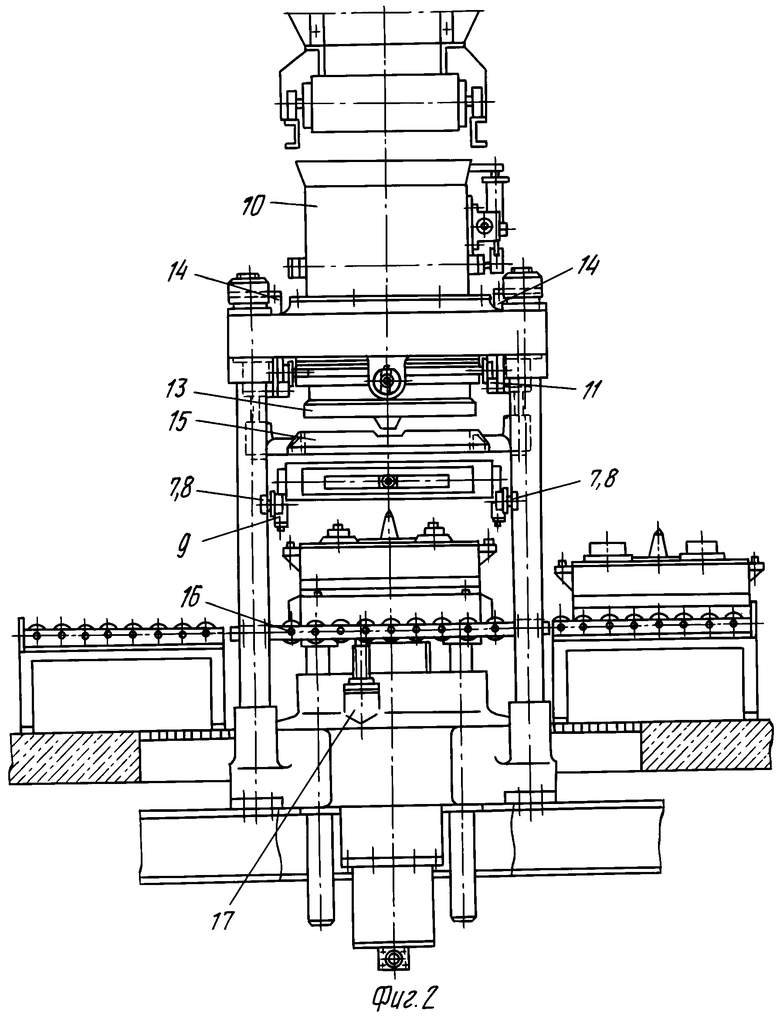

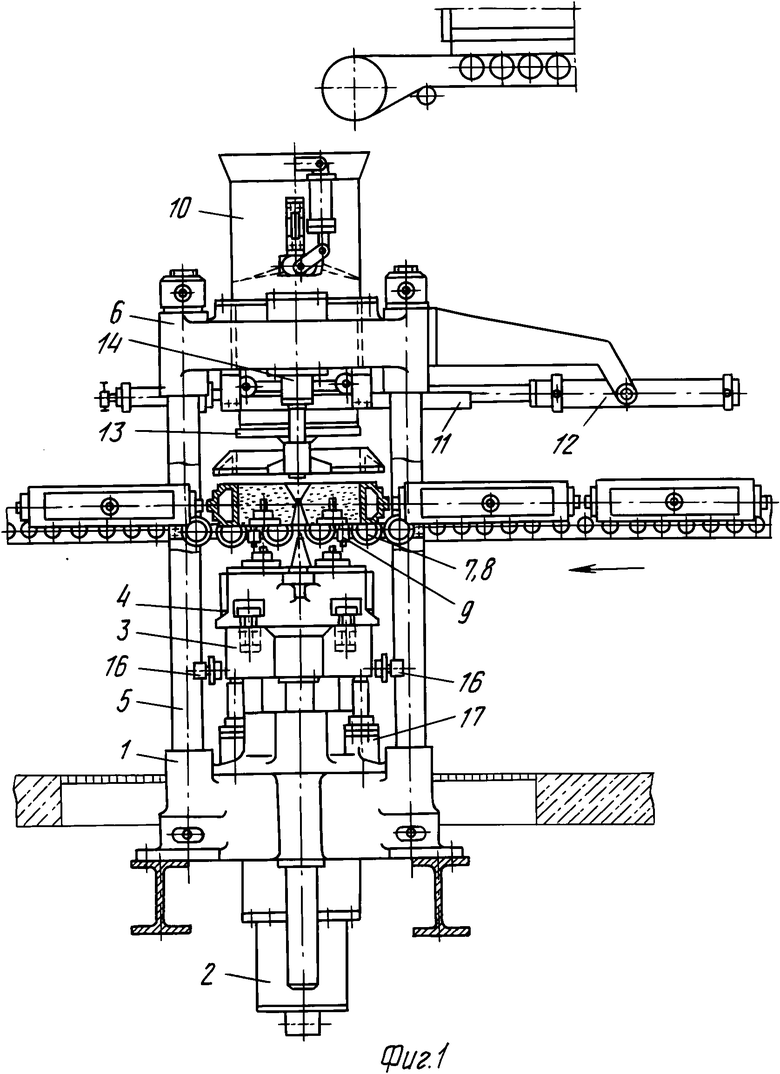

На фиг.1 изображен формовочный автомат; на фиг.2 - то же, вид слева; на фиг.3 - пневмогидравлическая схема механизма прессования и протяжки.

Формовочный автомат содержит станину 1 с закрепленным на ней цилиндром 2 прессования, на столе 3 которого установлен модельный комплект 4. Четыре колонны 5 соединяют станину 1 с верхней траверсой 6. На колоннах смонтированы рольганги 7 с кромочными роликами 8 и четырьмя нивелирующими гидроцилиндрами 9. На верхней траверсе 6 установлен бункер-дозатор 10, направляющие 11 и цилиндр 12 для перемещения прессовой головки 13, пневматические цилиндры 14 для подъема и опускания наполнительной рамки 15. На колоннах 5 закреплены также рольганги 16 для смены модельного комплекта. На станине установлены упоры-амортизаторы 17.

Пневмогидравлический мультипликатор содержит корпус 18 с крышками, гильзу 19 с отверстиями 20, поршень 21 со штоком 22. Управление работой механизмов прессования и протяжки осуществляется с помощью пневмораспределителей 23 и 24, а наполнительной рамки - распределителем 25. Нивелирующие гидроцилиндры 9 через распределитель 26 соединены с полостью А мультипликатора, упоры-амортизаторы 17 через распределитель 27 соединены с той же полостью мультипликатора. Резервная гидравлическая емкость 28 через насос 29 и обратный клапан 30 подсоединена к мультипликатору. Работой насоса 29 управляет установленный в мультипликаторе измеритель 31 уровня.

Формовочный автомат работает следующим образом.

По рольгангу 16 вручную или с помощью механизма в автомат подается модельный комплект 4. С помощью поджимных цилиндров модельный комплект поднимается к столу 3 и фиксируется при этом на столе штырями (цилиндры и штыри не показаны). По рольгангу 7 в автомат подается пустая опока, пневмораспределитель 23 включается и подает сжатый воздух в полость А мультипликатора, а вытесняемая сжатым воздухом жидкость через отверстия 20 проходит в полость Б и далее в цилиндр 2, поднимая стол 3 с комплектом 4. По ходу подъема модель соединяется с опокой и поднимает ее упору в наполнительную рамку 15. При этом стол останавливается, поскольку его усилия недостаточно для преодоления сопротивления цилинлров 14 рамки. Так как цилиндры 14 выполнены пневматическими и их усилие незначительно превышает усилие цилиндра 2 за вычетом веса модели, опоки и подвижных частей механизма прессования (стола, штока и т.д.), в момент соударения рамки с опокой они выполняют роль пневмопружин и гасят энергию движения (несколько проседают и возвращаются обратно), что исключает удар. В процессе подъема модель опрыскивается, в бункер-дозатор 10 с помощью, например, ленточного питателя подается смесь (на следующих циклах смесь подается сразу после опорожнения бункера). Набор смеси в бункер осуществляется любым из известных методов: по времени, весу или объему. Во время хода стола вверх распределители 26 и 27 соединяют нивелирующие цилиндры 9 и упоры-амортизаторы 17 с полостью А мультипликатора, при этом их плунжеры поднимаются в верхнее положение. При остановке стола образуется комплект: модель (4), рамка 15 (опока плотно поджата к рамке и модели). Открываются жалюзи бункера-дозатора 10, и смесь через окно в траверсе 6 падает на модель, заполняя опоку и наполнительную рамку 15. По окончании засыпки жалюзи закрываются, в дозатор подается следующая порция смеси. Одновременно с закрыванием створок бункера-дозатора 10 по направляющим 11 с помощью цилиндра 12 подается прессовая головка 13 (в качестве головки может применяться многоплунжерная головка, плоская или профильная прессовая плита), которая перекрывает проем в траверсе 6. Распределитель 25 переключается, воздух из цилиндров 14 выходит в атмосферу, при этом стол 3 с комплектом 4, опокой и рамкой 15 начинает опять двигаться вверх: выбираются зазоры между прессовой головкой и смесью, головка приподнимается над направляющими 11 и упирается в траверсу 6, смесь частично уплотняется. Когда сопротивление смеси станет равно усилию цилиндра 2, происходит остановка стола. Остановка фиксируется по датчику перемещения, либо задается время от начала предварительного подъема со смесью до остановки с некоторым запасом. Выдается команда на пневмораспределитель 24, который подает сжатый воздух в полость В под поршень 21 мультипликатора. Шток 22, двигаясь с поршнем 21 вверх, перекрывает отверстия 20 в гильзе 19. После перекрытия отверстий 20 в полости Б начинает нарастать давление, при этом цилиндр 2 преодолевает сопротивление смеси и осуществляет ее прессование до степени уплотнения, определяемой соотношениями площадей опоки в свету, штока цилиндра 2, поршня 21, штока 22 и давлением сжатого воздуха в сети. На любой стадии (засыпка, предварительный подъем, прессование) может быть включен вибратор стола.

По окончании прессования пневмораспределитель 24 открывает выхлоп в цилиндры 14 рамки 15. Стол 3 с моделью, опокой и рамкой опускаются. По ходу вниз опока своими полками опирается на выдвинутые штоки нивелирующих гидроцилиндров 9 и опускает их на некоторую величину. В момент, когда цилиндры 14 выберут свой ход вниз полностью, стол остановится, так как вытесняемой из цилиндра 2 жесткостью шток 22 мультипликатора опускается в нижнее положение, и полости А и Б мультипликатора будут соединены через отверстия 20, т.е. в цилиндре 2 будет давление, равное давлению воздуха в полости А, т.е. давление предварительного подъема. При остановке стола в этом положении осуществляется переключение распределителя 26 и четыре нивелирующих гидроцилиндра 9 блокируются, отсоединяясь каждый от каждого и от полости А мультиплексора. Таким образом, опока оказывается установленной на четырех точках, которые автоматически скомпенсировали все ее неровности, неровности установки и т.д.

Далее переключается пневмораспределитель 23, соединяя полость А мультипликатора с атмосферой. Стол 3 с комплектом 4 под собственным весом опускается, опока при этом остается на штоках заблокированных гидроцилиндров 9, т. е. осуществляется протяжка. При этом возможна работа вибраторов и подача сжатого воздуха в модель под болваны.

Таким образом протяжка осуществляется, начиная с нулевой скорости с нивелировкой опоки, что значительно повышает качество формы. Нулевая скорость в начале протяжки в предлагаемом решении гарантируется независимо от отклонений в размерах опок, их износа и т.д.

После прохождения расстояния в 20-30 мм, достаточного для образования боковых зазоров даже по высоким моделям, распределитель 26 переключается, штоки гидроцилиндров 9 проседают, опока устанавливается под собственным весом на ролики 8 рольганга 7. При дальнейшем ходе вниз стол 3 опирается на штоки упоров-амортизаторов 17, предварительно выдвинутых вверх, опуская их до заданного положения (задаваемого конечным выключателем или ходом по датчику перемещения), в котором распределитель 27 переключается, запирая жидкость в упорах-амортизаторах 17. Стол останавливается. Безударная остановка обеспечивается упругими свойствами воздуха в полости плунжеров упоров-амортизаторов 17.

При последующих циклах работы с заданной моделью, т.е. с той же величиной хода протяжки, распределитель 27 упоров-амортизаторов постоянно закрыт, т.е. их штоки находятся в фиксированном положении. Поскольку при низких моделях (малых ходах протяжки) стол 3 значительно не доходит до нижнего положения, в полости А мультипликатора остается значительный объем, не занятый жидкостью, который в каждом цикле заполняется сжатым воздухом бесполезно. Для исключения этого в полости А установлен измеритель 31 уровня, который производит замер при нижнем положении стола (это задается программой). При недостатке жидкости включается насос 29, который пополняет полость А, исключая "паразитный" объем. В случае увеличения хода стола (высокая модель) упоры-амортизаторы 17 останавливают стол ниже, а избыток жидкости через пневмораспределитель 23 сбрасывается в емкость 28.

После достижения столом с моделью заданного нижнего положения по рольгангу 7 выталкивается заформованная опока и подается пустая. Цикл автомата повторяется.

Наличие упоров-амортизаторов 17 в совокупность с системой подпитки мультипликатора жидкостью позволяет уменьшать ход прессового механизма, за счет чего сокращать цикл и расход энергоносителя, который экономится также за счет исключения "паразитного" объема в мультипликаторе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВОЧНЫЙ АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ РАЗОВЫХ ПЕСЧАНЫХ ФОРМ | 1990 |

|

RU2014942C1 |

| Многопозиционный прессово-формовочный автомат | 1984 |

|

SU1235622A1 |

| Многопозиционный прессово-формовочный автомат проходного типа | 1979 |

|

SU978461A1 |

| Многопозиционный прессово-формовочный автомат с плавающей оснасткой | 1981 |

|

SU969425A1 |

| Формовочный автомат | 1974 |

|

SU508329A1 |

| Однопозиционный формовочный автомат | 1983 |

|

SU1210959A1 |

| Многопозиционный прессово-формовочный автомат | 1985 |

|

SU1435396A1 |

| ФОРМОВОЧНАЯ ПРЕССОВАЯ МАШИНА | 1969 |

|

SU240949A1 |

| Прессово-формовочный автомат про-ХОдНОгО ТипА | 1979 |

|

SU806233A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2472600C1 |

Использование: в литейном производстве в оборудовании для изготовления сырых одноразовых литейных форм. Сущность изобретения: на столе 3 цилиндра прессования 2 установлен модельный комплект 4. На верхней траверсе 6 расположены пневмоцилиндры 14 подъема и опускания наполнительной рамки. По направляющим 11 в автомат подается прессовая головка 13, по рольгангам 7 и 16 - соответственно опоки и модельные комплекты 4. Рольганг 7 снабжен нивелирующими гидроцилиндрами 9. Для остановки стола в требуемом нижнем положении служат упоры-амортизаторы 17. Автомат имеет пневмогидравлический мультипликатор. По окончании прессования стол 3 вместе с моделью, опокой и рамкой опускается и опока опирается на штоки гидроцилиндров 9. Стол останавливается, гидроцилиндры 9 блокируются. После нивелировки опоки стол начинает опускаться, производится протяжка полуформы. 1 з.п.ф-лы, 3 ил.

| Однопозиционный формовочный автомат | 1983 |

|

SU1210959A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-06-30—Публикация

1990-12-13—Подача