Cwambiu воздух

00

г

Изобретение относится к устройствам для подачи порошковых материалов при па- плавке.

Цель изобретепия - снижение расхода порошка за счет уменьшения скорости истечения газа.

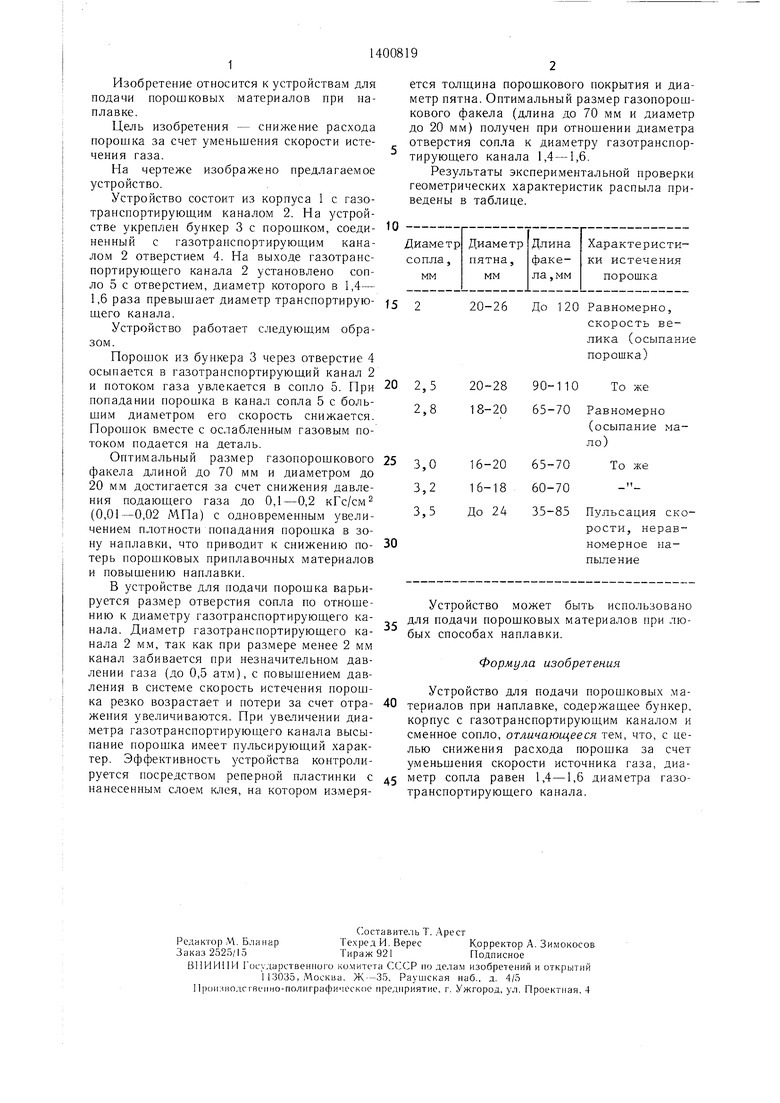

На чертеже изображено предлагаемое устройство.

Устройство состоит из корпуса 1 с газо- транспортирующим каналом 2. На устройстве укреплен бункер 3 с порошком, соеди- ненный с газотрапспортирующим каналом 2 отверстием 4. На выходе газотранс- портируюш,его канала 2 установлено сопло 5 с отверстием, диаметр которого в 1,4- 1,6 раза превышает диаметр транспортирую- щего канала.

Устройство работает следующим образом.

Порошок из бункера 3 через отверстие 4 осыпается в газотранспортируюыдий канал 2 и потоком газа увлекается в сопло 5. При попадании порошка в канал сопла 5 с большим диаметром его скорость снижается. Порошок вместе с ослабленным газовым потоком подается на деталь.

Оптимальный размер газопорошкового факела длиной до 70 мм и диаметром до 20 мм достигается за счет снижения давления подаюш,его газа до 0,1-0,2 кГс/см (0,01-0,02 МПа) с одновременным увеличением плотности попадания порошка в зону наплавки, что приводит к снижению потерь порошковых приплавочных материалов и повышению наплавки.

В устройстве для подачи порошка варьируется размер отверстия сопла по отношению к диаметру газотранспортируюплего канала. Диаметр газотранспортируюш,его канала 2 мм, так как при размере менее 2 мм канал забивается при незначительном давлении газа (до 0,5 атм), с повышением давления в системе скорость истечения порошка резко возрастает и потери за счет отра- жения увеличиваются. При увеличении диаметра газотранспортирующего канала высыпание порошка имеет пульсирующий характер. Эффективность устройства контролируется посредством реперной пластинки с нанесенны.м слоем клея, на котором из.меря

2

ется толшипа порошкового покрытия и диаметр пятна. Оптимальный размер газопорошкового факела (длина до 70 мм и диаметр до 20 мм) получен при отношении диаметра отверстия сопла к диаметру газотранспортирующего канала 1,4-1,6.

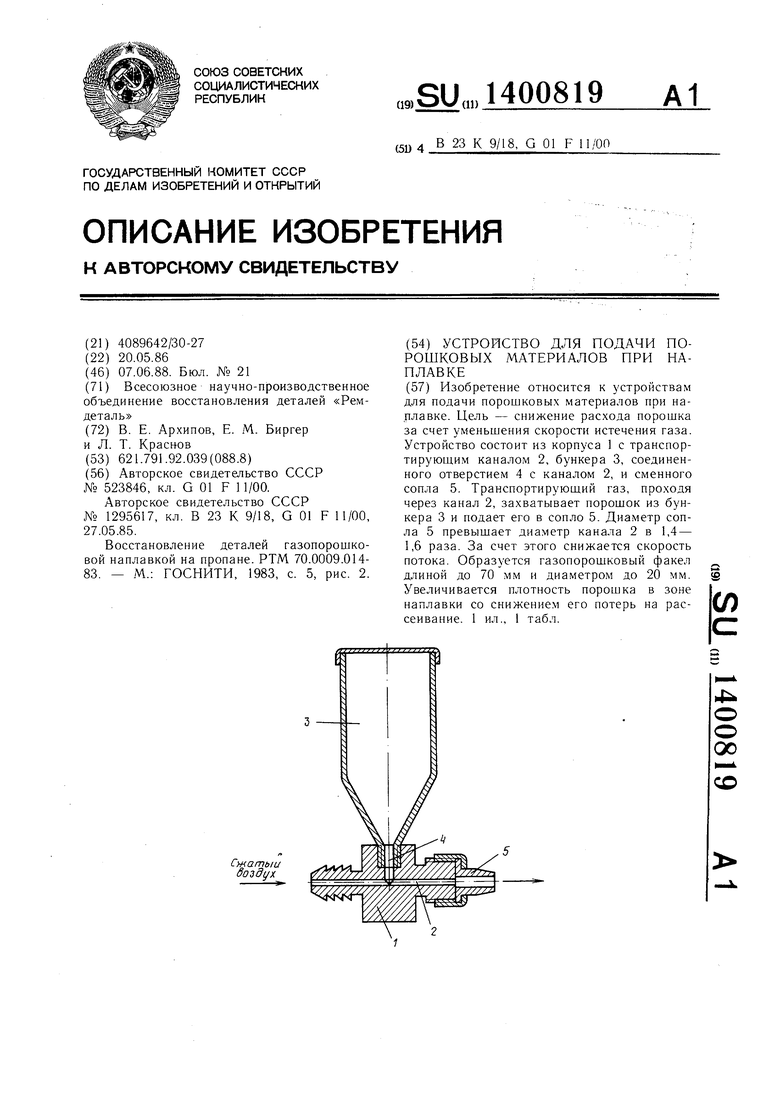

Результаты экспериментальной проверки геометрических характеристик распыла приведены в таблице.

26 До

120 Равномерно, скорость велика (осыпание порошка)

0

5

0

2,5 2,8

3,0 3,2 3,5

20-28 18-20

16-20 16-18 До 24

90-110 65-70

65-70 60-70 35-85

То же

Равномерно (осыпание мало)

То же

Пульсация скорости, неравномерное на- пьшение

Устройство может быть использовано для подачи порошковых материалов при любых способах наплавки.

Формула изобретения

Устройство для подачи порошковых материалов при наплавке, содержащее бункер, корпус с газотранспортирующим каналом и сменное сопло, отличающееся тем, что, с целью снижения расхода порошка за счет уменьшения скорости источника газа, диаметр сопла равен 1,4-1,6 диаметра газотранспортирующего канала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи порошковых материалов при наплавке | 1990 |

|

SU1808566A1 |

| Порошковый питатель | 1989 |

|

SU1722735A1 |

| Устройство для лазерной порошковой наплавки | 2019 |

|

RU2767104C1 |

| Горелка для напыления порошковых материалов | 1980 |

|

SU887015A1 |

| Способ лазерной наплавки покрытий на образец и устройство для его осуществления | 2017 |

|

RU2656906C1 |

| Устройство для нанесения покрытий из порошковых материалов | 1990 |

|

SU1780954A1 |

| СПОСОБ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ И ГОРЕЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211096C2 |

| Горелка для газопорошковой наплавки | 1989 |

|

SU1789295A1 |

| СПОСОБ И УСТРОЙСТВО НАНЕСЕНИЯ МЕТОК ДЛЯ МАРКИРОВКИ ПОВЕРХНОСТИ ГАЗОДИНАМИЧЕСКИМ МЕТОДОМ | 2006 |

|

RU2340705C2 |

| ДОЗАТОР ПОРОШКОВЫХ МАТЕРИАЛОВ | 2011 |

|

RU2463563C1 |

Изобретение относится к устройствам для подачи порошковых материалов при наплавке. Цель - снижение расхода порошка за счет уменьшения скорости истечения газа. Устройство состоит из корпуса 1 с транспортирующим каналом 2, бункера 3, соединенного отверстием 4 с каналом 2, и сменного сопла 5. Транспортирующий газ, проходя через канал 2, захватывает порошок из бункера 3 и подает его в сопло 5. Диаметр сопла 5 превышает диаметр канала 2 в 1,4 - 1,6 раза. За счет этого снижается скорость потока. Образуется газопорошковый факел длиной до 70 мм и диаметром до 20 мм. Увеличивается плотность порошка в зоне наплавки со снижением его потерь на рассеивание. 1 ил., 1 табл. & (Л

| Импульсный питатель пневматической установки для транспортирования порошковых материалов | 1974 |

|

SU523846A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 1295617, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Восстановление деталей газопорошковой наплавкой на пропане | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

| - М.: ГОСНИТИ, 1983, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-06-07—Публикация

1986-05-20—Подача