Изобретение относится к обработке материалов резанием, а именно к технологическим спутникам для мeтav лopeжyш,иx станков.

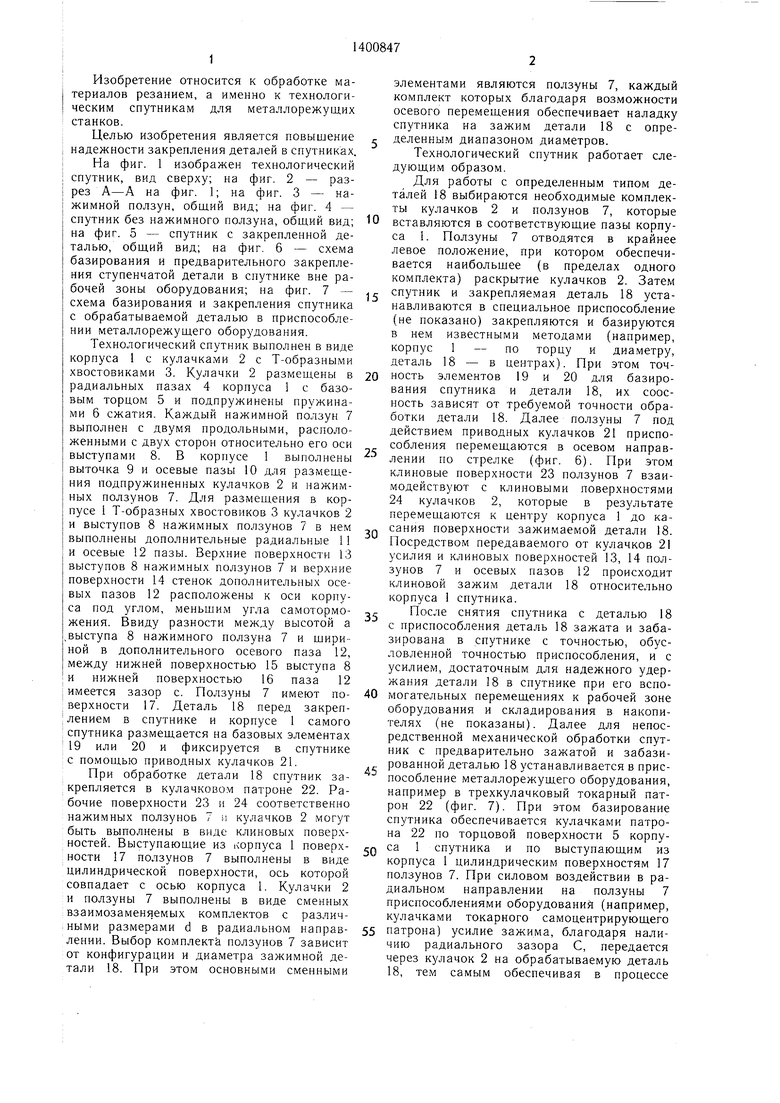

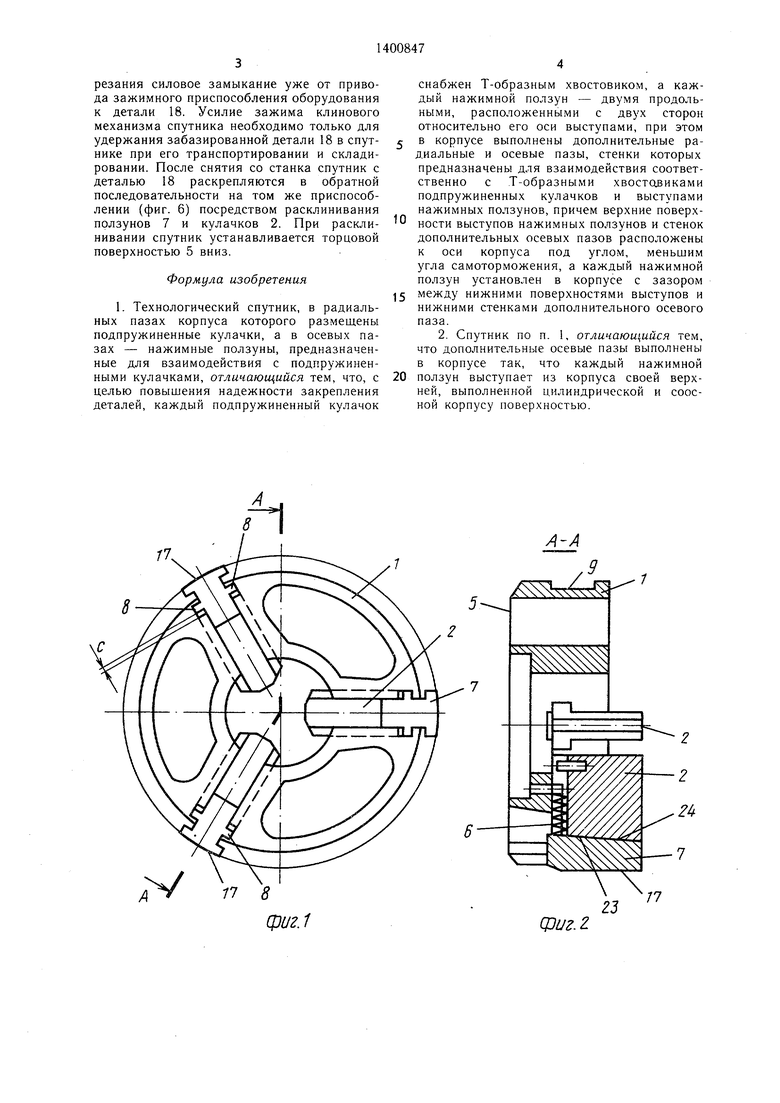

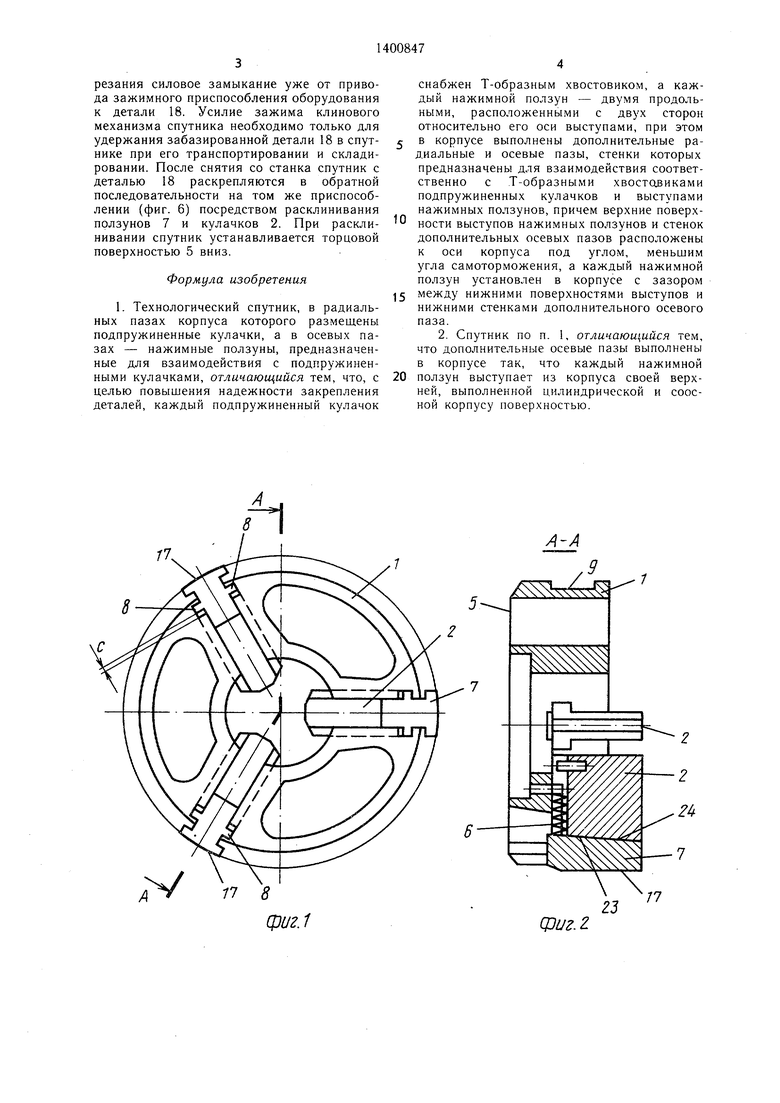

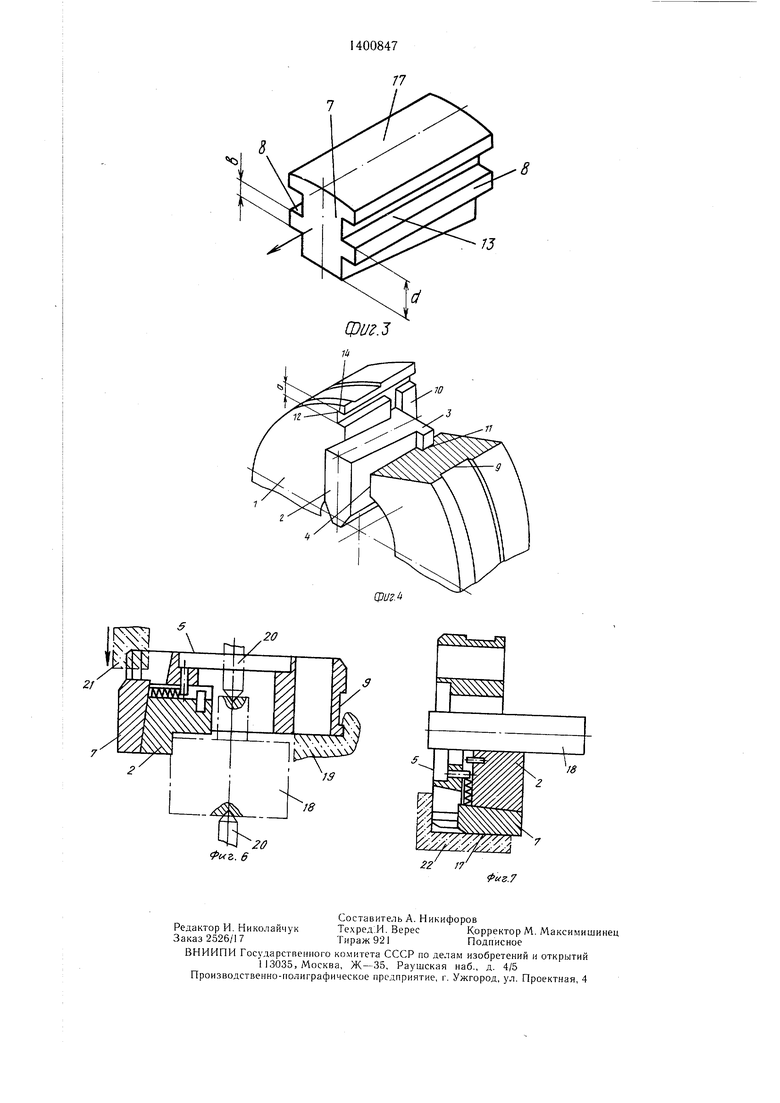

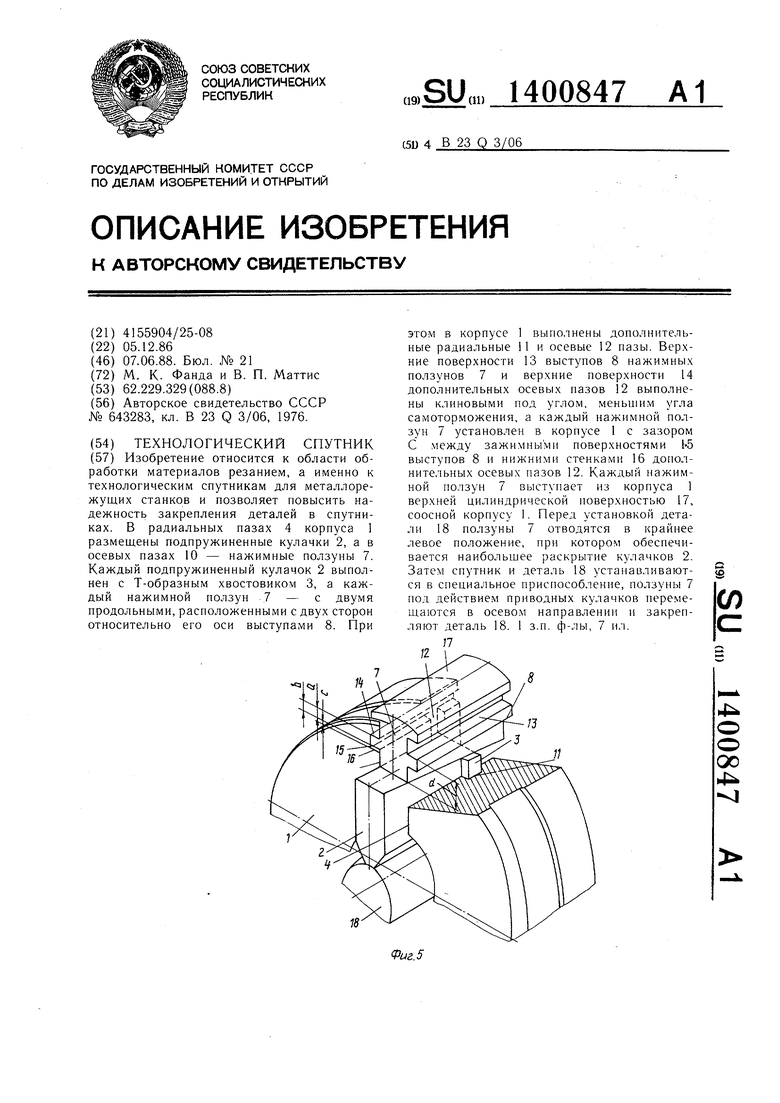

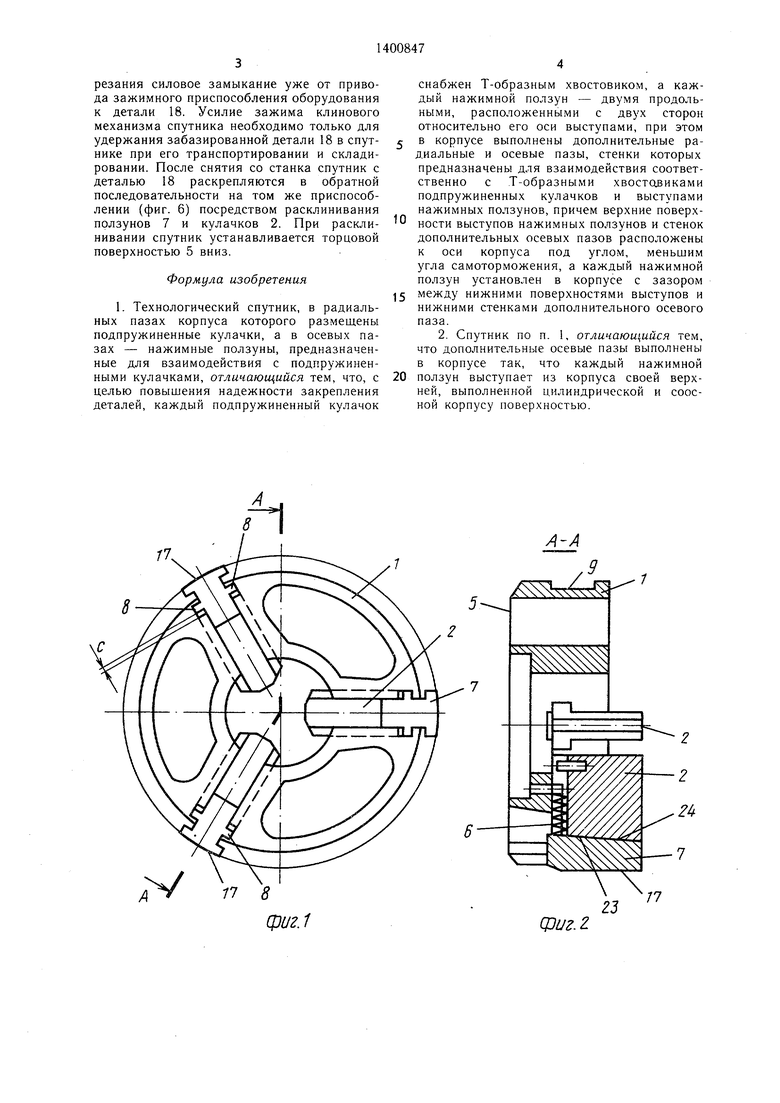

Целью изобретения является повышение надежности закрепления деталей в спутниках. На фиг. 1 изображен технологический спутник, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - нажимной ползун, общий вид; на фиг. 4 - спутник без нажимного ползуна, общий вид; на фиг. 5 - спутник с закрепленной деталью, общий вид; на фиг. б - схема базирования и предварительного закрепления ступенчатой детали в спутнике вне рабочей зоны оборудования; на фиг. 7 - схема базирования и закрепления спутника с обрабатываемой деталью в приспособлении металлорежущего оборудования.

Технологический спутник выполнен в виде корпуса 1 с кулачками 2 с Т-образными хвостовиками 3. Кулачки 2 размещены в радиальных пазах 4 корпуса 1 с базовым торцом 5 и подпружинены пружинами 6 сжатия. Каждый нажимной ползун 7 выполнен с двумя продольными, расположенными с двух сторон относительно его оси выступами 8. В корпусе 1 выполнены выточка 9 и осевые пазы 10 для размещения подпружиненных кулачков 2 и нажимных ползунов 7. Для размещения в корпусе 1 Т-образных хвостовиков 3 кулачков 2 I и выступов 8 нажимных ползунов 7 в нем jвыполнены дополнительные радиальные 11 I и осевые 12 пазы. Верхние поверхности 13 выступов 8 нажимных ползунов 7 и верхние поверхности 14 стенок дополнительных осевых пазов 12 расположены к оси корпуса под углом, меньщим угла самоторможения. Ввиду разности между высотой а .выступа 8 нажимного ползуна 7 и щири- ной в дополнительного осевого паза 12, между нижней поверхностью 15 выступа 8 и нижней поверхностью 16 паза 12 ; имеется зазор с. Ползуны 7 имеют поверхности 17. Деталь 18 перед закреп- :лением в спутнике и корпусе 1 самого спутника размещается на базовых элементах 19 или 20 и фиксируется в спутнике с помоп1,ью приводных кулачков 21.

При обработке детали 18 спутник закрепляется в кулачковом патроне 22. Рабочие поверхности 23 и 24 соответственно нажимных ползунов 7 и кулачков 2 могут быть выполнены в виде клиновых поверхностей. Выступающие из корпуса 1 поверхности 17 ползунов 7 выполнены в виде цилиндрической поверхности, ось которой совпадает с осью корпуса 1. Кулачки 2 и ползуны 7 выполнены в виде сменных взаимозаменяемых комплектов с различными размерами d в радиальном направлении. Выбор комплекта ползунов 7 зависит от конфигурации и диаметра зажимной детали 18. При этом основными сменными

5

элементами являются ползуны 7, каждый комплект которых благодаря возможности осевого перемещения обеспечивает наладку спутника на зажим детали 18 с определенным диапазоном диаметров.

Технологический спутник работает следующим образом.

Для работы с определенным типом деталей 18 выбираются необходимые комплекты кулачков 2 и ползунов 7, которые

вставляются в соответствующие пазы корпуса 1. Ползуны 7 отводятся в крайнее левое положение, при котором обеспечивается наибольщее (в пределах одного комплекта) раскрытие кулачков 2. Затем

г спутник и закрепляемая деталь 18 устанавливаются в специальное приспособление (не показано) закрепляются и базируются в нем известными методами (например, корпус 1 - по торцу и диаметру, деталь 18 - в центрах). При этом точ0 ность элементов 19 и 20 для базирования спутника и детали 18, их соосность зависят от требуемой точности обработки детали 18. Далее ползуны 7 под действием приводных кулачков 21 приспособления перемещаются в осевом направлении по стрелке (фиг. 6). При этом клиновые поверхности 23 ползунов 7 взаимодействуют с клиновыми поверхностями 24 кулачков 2, которые в результате перемещаются к центру корпуса 1 до ка,. сания поверхности зажимаемой детали 18. Посредством передаваемого от кулачков 21 усилия и клиновых поверхностей 13, 14 ползунов 7 и осевых пазов 12 происходит клиновой зажи.м детали 18 относительно корпуса 1 спутника.

,- После снятия спутника с деталью 18 с приспособления деталь 18 зажата и забазирована в спутнике с точностью, обусловленной точностью приспособления, и с усилием, достаточным для надежного удержания детали 18 в спутнике при его вспо0 могательных пере.мещениях к рабочей зоне оборудования и складирования в накопителях (не показаны). Далее для непосредственной механической обработки спутник с предварительно зажатой и забазированной деталью 18 устанавливается в прис- пособление металлорежущего оборудования, напри.мер в трехкулачковый токарный патрон 22 (фиг. 7). При этом базирование спутника обеспечивается кулачками патрона 22 по торцовой поверхности 5 корпуа са 1 спутника и по выступающим из корпуса 1 цилиндрическим поверхностям 17 ползунов 7. При силовом воздействии в радиальном направлении на ползуны 7 приспособлениями оборудований (например, кулачками токарного самоцентрирующего

5 патрона) усилие зажима, благодаря наличию радиального зазора С, передается через кулачок 2 на обрабатываемую деталь 18, тем самым обеспечивая в процессе

резания силовое замыкание уже от привода зажимного приспособления оборудования к детали 18. Усилие зажима клинового механизма спутника необходимо только для удержания забазированной детали 18 в спутнике при его транспортировании и складировании. После снятия со станка спутник с деталью 18 раскрепляются в обратной последовательности на том же приспособлении (фиг. 6) посредством расклинивания ползунов 7 и кулачков 2. При расклинивании спутник устанавливается торцовой поверхностью 5 вниз.

Формула изобретения

. Технологический спутник, в радиальных пазах корпуса которого размещены подпружиненные кулачки, а в осевых пазах - нажимные ползуны, предназначенные для взаимодействия с подпружиненными кулачками, отличающийся тем, что, с целью повышения надежности закрепления деталей, каждый подпружиненный кулачок

0

снабжен Т-образным хвостовиком, а каждый нажимной ползун - двумя продольными, расположенными с двух сторон относительно его оси выступами, при этом в корпусе выполнены дополнительные радиальные и осевые пазы, стенки которых предназначены для взаимодействия соответственно с Т-образными хвостовиками подпружиненных кулачков и выступами нажимных ползунов, причем верхние поверхности выступов нажимных ползунов и стенок дополнительных осевых пазов расположены к оси корпуса под углом, меньшим угла самоторможения, а каждый нажимной ползун установлен в корпусе с зазором

между нижними поверхностями выступов и нижними стенками дополнительного осевого паза.

2. Спутник по п. 1, отличающийся тем, что дополнительные осевые пазы выполнены в корпусе так, что каждый нажимной

0 ползун выступает из корпуса своей верхней, выполненной цилиндрической и соос- ной корпусу поверхностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический спутник | 1989 |

|

SU1683951A1 |

| Технологический спутник | 1988 |

|

SU1593893A2 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ И ЗАКРЕПЛЕНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2152850C1 |

| Патрон токарный переналаживаемый | 1987 |

|

SU1510998A1 |

| СПОСОБ КРЕПЛЕНИЯ ЗАГОТОВКИ ПРИ ТОКАРНОЙ ОБРАБОТКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2201847C2 |

| Самоцентрирующий патрон | 1979 |

|

SU812435A1 |

| Цанговый патрон | 1983 |

|

SU1142230A1 |

| Многопозиционный агрегатный станок | 1986 |

|

SU1340991A1 |

| Трехкулачковый поводковый патрон | 1980 |

|

SU904910A1 |

| Многокулачковый самоцентрирующий центробежный патрон | 1990 |

|

SU1710211A1 |

Изобретение относится к области обработки материалов резанием, а именно к технологическим спутникам для металлорежущих станков и позволяет повысить надежность закрепления деталей в спутниках. В радиальных пазах 4 корпуса 1 размещены подпружиненные кулачки 2, а в осевых пазах 10 - нажимные ползуны 7. Каждый подпружиненный кулачок 2 выполнен с Т-образным хвостовиком 3, а каждый нажимной ползун 7 - с двумя продольными, расположенными с двух сторон относительно его оси выступами 8. При этом в корпусе 1 выполнены дополнительные радиальные II и осевые 12 пазы. Верхние поверхности 13 выступов 8 нажимных ползунов 7 и верхние поверхности 14 дополнительных осевых пазов 12 выполнены клиновыми под углом, меньшим угла самоторможения, а каждый нажимной ползун 7 установлен в корпусе 1 с зазором с между зажимными поверхностями 1-5 выступов 8 и нижними стенками 16 дополнительных осевых пазов 12. Каждый нажимной ползун 7 выступает из корпуса 1 верхней цилиндрической поверхностью 17, соосной корпусу I. Перед установкой детали 18 ползуны 7 отводятся в крайнее левое положение, при котором обеспечивается наибольшее раскрытие кулачков 2. Затем спутник и деталь 18 устанавливаются в специальное приспособление, ползуны 7 под действием приводных кулачков пере.ме- щаются в осевом направлении и закрепляют деталь 18. I з.п. ф-лы, 7 ил. J7 /2 S (Л 00 4

Г7,

фиг.1

А А

77

фиг.г

т нпх

/и, т

9(ч-г. (

cpui

гг /7

фиг.7

| Устройство для базирования деталей | 1976 |

|

SU643283A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-06-07—Публикация

1986-12-05—Подача