Изобретение относится к области технологии машиностроения и может быть использовано для установки и закрепления зубчатых колес при центрировании их по боковым поверхностям зубьев венца.

При обработке центрального отверстия или других поверхностей зубчатых колес предъявляются жесткие требования по точности взаимного расположения данных поверхностей и зубчатого венца. Для выполнения таких требований применяются станочные приспособления, позволяющие базировать зубчатые колеса по боковым поверхностям зубьев. Однако при выполнении операций зубофрезерования или химико-термической обработки зубчатый венец приобретает значительную погрешность формы. В пределах зубчатого венца данная погрешность имеет случайный характер, что существенно снижает точность и стабильность базирования деталей в станочных приспособлениях.

Наибольшая точность обработки при установке зубчатых колес в приспособлениях по боковым поверхностям зубьев может быть достигнута в результате уменьшения погрешности центрирования из-за устранения влияния отклонений формы венца на точность установки деталей.

Известны устройства для установки зубчатых колес по боковым поверхностям зубьев, имеющие осевой привод зажимных элементов (Зависляк Н.И. Современные приспособления к металлорежущим станкам. - Л.: Машиностроение, 1967. - 259 с. , рис. 129, стр. 179 - 180) и содержащие зубчатые центрирующие элементы (Корсаков В.С. Основы конструирования приспособлений. - М.: Машиностроение, 1983. - 277 с., рис. 31 в, стр. 54 - 55).

Клиновый патрон (Зависляк Н.И. Современные приспособления к металлорежущим станкам. - Л.: Машиностроение, 1967. - 259 с., рис. 129, стр. 179 -180) состоит из корпуса, в котором вмонтированы три колодки и установлен упор для фиксации осевого положения обрабатываемых деталей. В колодках выполнены наклонные поверхности, с которыми контактируют также наклонные поверхности трех зажимных кулачков. В процессе продольных перемещений кулачков они совершают одновременно и радиальные смещения к оси патрона. Движение от пневмопривода к кулачкам передается через тягу, втулку, крестовину и пружины. Обрабатываемые зубчатые колеса устанавливаются в патроне при помощи комплекта роликов, укладываемых во впадины зубьев. При включении пневмопривода сменные губки, закрепленные на кулачках, производят центрирование и закрепление детали. Одним из отличительных признаков аналога является применение механизированного осевого привода для выполнения функций центрирования и закрепления обрабатываемых деталей. Это преимущество рассматриваемого патрона характерно и для заявляемого устройства.

Патрон, выбранный в качестве аналога, имеет ряд недостатков. Точность центрирования деталей в данном патроне значительно зависит от точности взаимного расположения колодок, независимо смонтированных в корпусе. В цепи передачи движения от пневмопривода к зажимным элементам отсутствует жесткая связь между крестовиной и кулачками. Применение в качестве тяговых звеньев пружин является причиной неодинаковых перемещений кулачков, что также приводит к снижению точности установки детали. Кроме того, клиновый патрон не обеспечивает достаточно высокую надежность предотвращения проворота детали при шлифовании. По этой причине при эксплуатации такого патрона рекомендуется применять невысокие режимы резания. В данном патроне не обеспечиваются и условия самоторможения клиновых механизмов, обязательные для подобного рода устройств. Причиной этого являются большие (15o) углы наклона рабочих поверхностей кулачков и колодок. Применение же оптимальных углов (3-5o) для данной конструкции патрона невозможно из-за использования в цепи передачи движения от пневмопривода пружин, которые при соблюдении условий самоторможения клиновых механизмов не обеспечивают разжатия деталей после их обработки. Использование в патроне пружин служит причиной ограничения и тягового усилия пневмопривода. И далее, в рассматриваемом патроне применяется три кулачка, минимально достаточные для устойчивой установки деталей. Однако для повышения точности центрирования число кулачков должно приближаться к числу впадин между зубьями обрабатываемого колеса, что обеспечить в данном патроне по конструктивным причинам невозможно.

В качестве прототипа выбрано устройство с зубчатыми центрирующими элементами (Корсаков В. С. Основы конструирования приспособлений. - М.: Машиностроение, 1983. - 277 с., рис. 31 в, стр. 54 - 55). Данное устройство состоит из корпуса, на котором установлены три вращающихся центрирующих элемента с рабочими поверхностями в виде зубчатых венцов. Центрирующие элементы имеют общий привод и при одновременном вращении центрируют и закрепляют установленное между ними обрабатываемое зубчатое колесо. Одним из отличительных признаков прототипа является выполнение центрирующими элементами одновременно и функции зажимных элементов. Это важное преимущество рассматриваемого патрона характерно и для заявляемого устройства.

Устройство, выбранное в качестве прототипа, имеет ряд недостатков. Достижение высокой точности центрирования, необходимое для практического применения устройства, возможно лишь при обеспечении больших значений коэффициента перекрытия в зацеплении центрирующих элементов и базируемого зубчатого колеса (не менее двух). Это необходимо для компенсации влияния резких отклонений формы и толщины зубьев в пределах венца зубчатого колеса на точность его центрирования в приспособлении. Однако увеличение значений коэффициента перекрытия для данной конструкции устройства возможно лишь за счет повышения числа зубьев центрирующих элементов, что приводит к чрезмерному увеличению размеров приспособления и не позволяет увеличить число центрирующих элементов с целью повышению точности центрирования деталей. Кроме того, данному устройству свойственно непостоянство базовых поверхностей в пределах профиля зуба, по которым осуществляется центрирование зубчатых колес. Это явление обусловлено особенностями кинематики процесса центрирования деталей. В результате одновременного, синхронного вращения центрирующих элементов первыми в зацепление с установленным зубчатым колесом всегда будут вступать одни и те же зубья центрирующих элементов, имеющие определенную и равную величину эксцентриситета относительно собственной оси вращения. Поскольку в пределах венца каждого зубчатого колеса и у всех колес обрабатываемой партии деталей существует довольно значительная вариация значений толщины зубьев и погрешностей формы венца, процесс центрирования и закрепления каждой детали будет заканчиваться при различных угловых положениях сопряженных центрирующих элементов и устанавливаемого зубчатого колеса. По этим причинам базирование различных зубчатых колес будет происходить и по различным поверхностям профилей зубьев (делительной, головке или ножке), что определяет невысокую точность и стабильность центрирования деталей в таких устройствах. Наиболее оптимальным является центрирование зубчатых колес по наиболее точной делительной поверхности, как это принято в заявляемом устройстве. Базирование колес по поверхностям головки и ножки зубьев нецелесообразно не только вследствие их низкой точности, но и из-за проводимой в ряде случаев по различным конструктивно-технологическим причинам их модификации, делающей данные поверхности вообще отличными от эвольвентных. Кинематические особенности процесса центрирования зубчатых колес в данном устройстве являются также причинами и снижения надежности закрепления детали, поскольку при увеличенных значениях толщины зубьев обрабатываемых колес возможен их недоворот до положения надежного заклинивания деталей. Кроме того, из-за жесткого взаимного расположения зубьев центрирующих элементов при контактировании с зубчатыми колесами по всей длине зубьев происходит дополнительный перекос оси установленной детали, обусловленный систематической погрешностью направления ее зубьев. Эти обстоятельства являются причиной существенного снижения точности центрирования и надежности закрепления обрабатываемых деталей. Указанные недостатки устранены в конструкции заявляемого устройства.

Для повышения точности центрирования и надежности закрепления зубчатых колес при установке в приспособлении по боковым поверхностям зубьев венца зубчатые центрирующие элементы выполнены в виде отдельных призматических зубьев. Центрирующие элементы размещены в радиальных отверстиях направляющей втулки, установленной на корпусе.

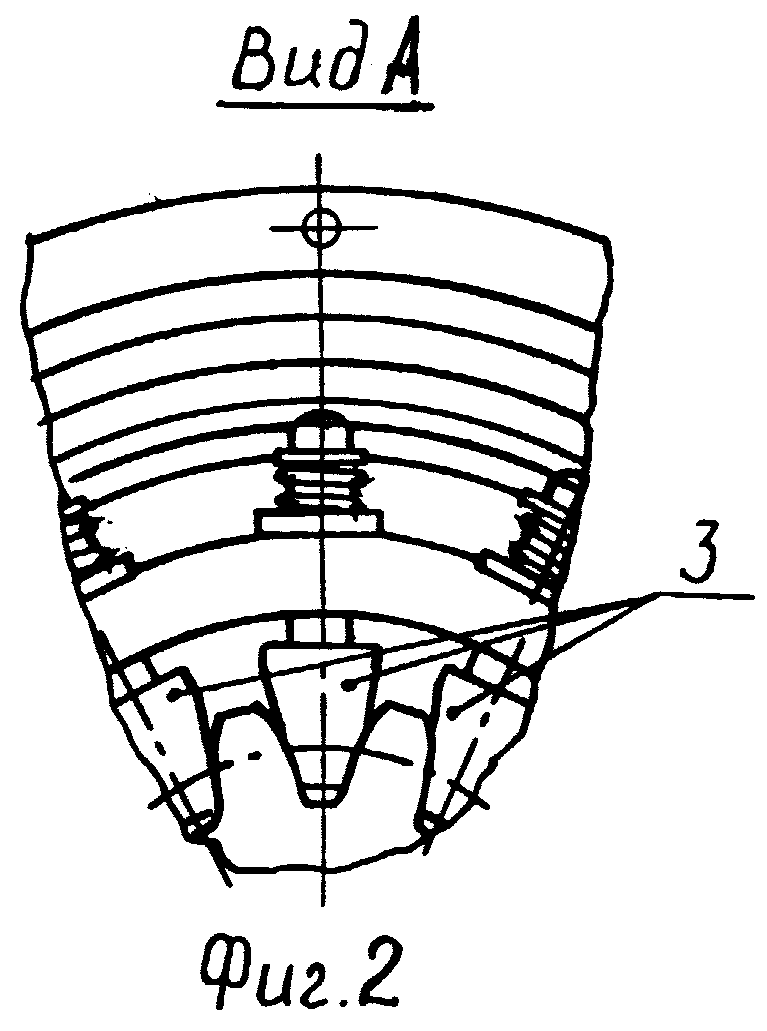

На фиг. 1 показана конструкция заявляемого устройства.

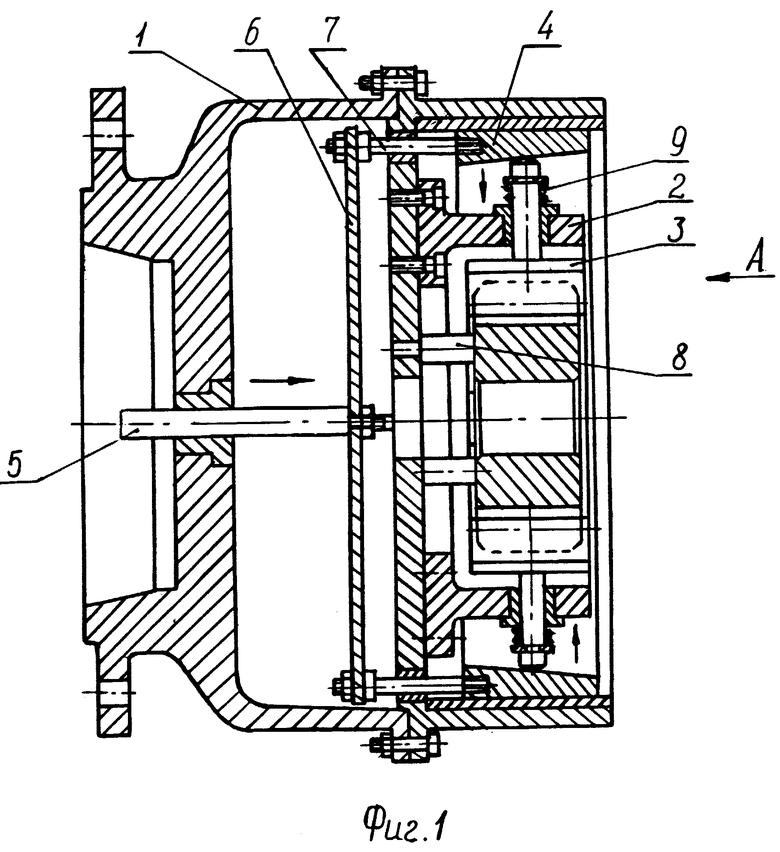

На фиг. 2 показан вид на центрирующие элементы.

Устройство состоит из корпуса 1, на котором в направляющей втулке 2 с возможностью поворотов и радиальных перемещений размещены призматические зубчатые центрирующие элементы 3. Угол при вершине центрирующих элементов 3 равен удвоенному углу профиля обрабатываемого зубчатого колеса. Центрирующие элементы 3 контактируют с конической рабочей поверхностью зажимной втулки 4. Для обеспечения условий самоторможения устройства угол конической образующей зажимной втулки 4 составляет 3-5o. Зажимная втулка 4 посредством тяги 5, нажимного диска 6 и пальцев 7 соединяется с приводом, например пневматическим. Для базирования обрабатываемых зубчатых колес по торцу в корпусе 1 установлены опорные пальцы 8. На центрирующих элементах 3 расположены пружины 9, возвращающие их в исходное положение.

Устройство работает следующим образом. После установки зубчатого колеса в устройстве рабочей поверхности центрирующие элементы 3 размещаются во впадинах между зубьями. После включения привода, например пневматического, зажимной втулке 4 через тягу 5, нажимной диск 6 и пальцы 7 сообщается продольное перемещение относительно корпуса 1. С конической поверхностью зажимной втулки 4 контактируют центрирующие элементы 3. Центрирующие элементы 3, размещенные в отверстиях направляющей втулки 2, имеют возможность поворота вокруг собственных осей и радиальных перемещений относительно оси корпуса 1. В результате продольного движения зажимной втулки 4 происходит одновременное схождение центрирующих элементов 3 к оси корпуса 1 и образуется контакт рабочих поверхностей центрирующих элементов 3 с боковыми поверхностями зубьев колеса. При дальнейшем перемещении зажимной втулки 4 осуществляется окончательное центрирование и закрепление обрабатываемой детали. Возможность поворота центрирующих элементов 3 вокруг собственных осей позволяет устранить влияние погрешностей направления зубьев на точность центрирования и надежность закрепления деталей. Из-за небольшой величины конусности рабочей поверхности зажимной втулки 4 в сопряжении ее с центрирующими элементами 3 обеспечиваются условия самоторможения, что предотвращает разжим обрабатываемого зубчатого колеса даже при прекращении подачи воздуха или разгерметизации пневмосистемы. Проворот детали в устройстве при осуществлении процесса обработки устраняется направляющей втулкой 2, в отверстиях которой размещены центрирующие элементы 3. Разжим обрабатываемого зубчатого колеса происходит при реверсировании пневмопривода и обратном перемещении зажимной втулки 4. Центрирующие элементы 3 возвращаются в исходное положение пружинами 9.

Заявляемое устройство для центрирования и закрепления зубчатых колес позволяет с высокой точностью осуществлять центрирование обрабатываемых деталей по боковым поверхностям зубьев и одновременно обеспечивает надежное закрепление, что достигается за счет уменьшения погрешности базирования, устранения влияния на точность установки деталей погрешностей привода и кинематики процесса центрирования. Данное устройство может быть использовано для обработки отверстия и других соосных поверхностей на токарных и шлифовальных операциях.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШЕВИНГОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2176178C2 |

| ПАТРОН ДЛЯ ЗАКРЕПЛЕНИЯ ЗУБЧАТЫХ КОЛЕС | 1992 |

|

RU2069124C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ЗУБЧАТЫХ КОЛЕС ПРИ ШЕВИНГОВАНИИ | 2005 |

|

RU2294820C2 |

| Устройство для центрирования и закрепления цилиндрических зубчатых колес при обработке центрального отверстия | 1990 |

|

SU1808542A1 |

| ТОКАРНЫЙ ПЛАВАЮЩИЙ ПАТРОН | 2010 |

|

RU2449862C2 |

| СПОСОБ ПАТРОННОЙ ОБРАБОТКИ ГРУППЫ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2215619C2 |

| МЕМБРАННЫЙ ПАТРОН ДЛЯ УСТАНОВКИ БЛОКА ШЕСТЕРЕН | 1997 |

|

RU2120356C1 |

| СПОСОБ УСТАНОВКИ ЗАГОТОВОК ДЕТАЛЕЙ ТИПА ДИСКОВ | 2010 |

|

RU2443513C1 |

| Патрон для зажима деталей типа звездочек | 1989 |

|

SU1785839A1 |

| Патрон для зажима зубчатых колес | 1974 |

|

SU552146A1 |

Изобретение предназначено для использования в технологии машиностроения при обработке точных отверстий или других поверхностей зубчатых колес для установки и закрепления деталей с центрированием их по боковым поверхностям зубьев венца. Технический результат: повышение точности центрирования и надежности закрепления зубчатых колес в станочных приспособлениях. Устройство содержит подвижные в осевом направлении диск, зажимную втулку и установленную на корпусе направляющую втулку, в радиальных отверстиях которой размещены центрирующие элементы в виде отдельных призматических зубьев. Центрирующие элементы образуют замкнутый круговой контур и взаимодействуют с боковыми поверхностями зубьев колеса и зажимной втулкой, которая совместно с диском передает центрирующим элементам перемещения от привода. При применении устройства уменьшается погрешность базирования, устраняется влияние на точность установки кинематики процесса центрирования и неточностей привода. 2 ил.

Устройство для центрирования и закрепления зубчатых колес, в корпусе которого расположены подвижные в осевом направлении диск с зажимной втулкой, предназначенные для перемещения зубчатых центрирующих элементов, отличающееся тем, что оно снабжено направляющей втулкой, установленной в корпусе, при этом центрирующие элементы выполнены в виде отдельных призматических зубьев, расположенных по замкнутому круговому контуру в радиальных отверстиях указанной направляющей втулки.

| Корсаков В.С | |||

| Основы конструирования приспособлений | |||

| - М.: Машиностроение, 1983, с.54,55, рис.316 | |||

| 1971 |

|

SU410878A1 | |

| Патрон для центрирования и закрепления деталей | 1973 |

|

SU467791A1 |

| Патрон для закрепления зубчатых колес | 1978 |

|

SU709268A1 |

| Патрон для обработки зубчатыхКОлЕС | 1979 |

|

SU844136A1 |

| Устройство для центрирования и закрепления зубчатых колес | 1989 |

|

SU1692756A1 |

| Устройство для центрирования и закрепления зубчатых колес | 1990 |

|

SU1818174A1 |

| Способ производства сыра | 1980 |

|

SU938896A1 |

| ЭЛЕКТРИЧЕСКОЕ ОБОРУДОВАНИЕ, УСТОЙЧИВОЕ К ДУГОВОМУ ЗАМЫКАНИЮ | 2016 |

|

RU2678824C1 |

| Штыревое сопло | 2022 |

|

RU2793042C1 |

| Зависляк Н.И | |||

| Современные приспособления к металлорежущим станкам | |||

| - Л.: Машиностроение, 1967, с.179, 180, рис.129. | |||

Авторы

Даты

2000-07-20—Публикация

1999-01-27—Подача