Изобретение относится к обработке материалов резанием, а именно к устройствам для закрепления деталей в гибком автоматизированном производстве.

Целью изобретения является снижение трудоемкости изготовления.

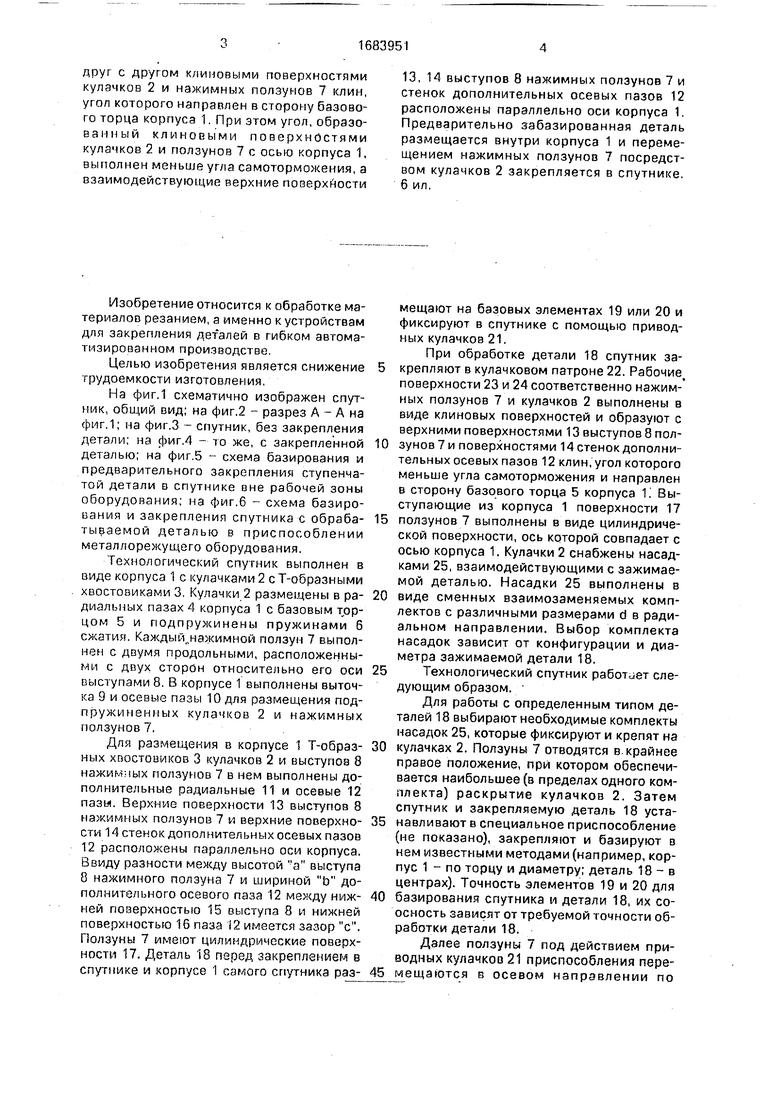

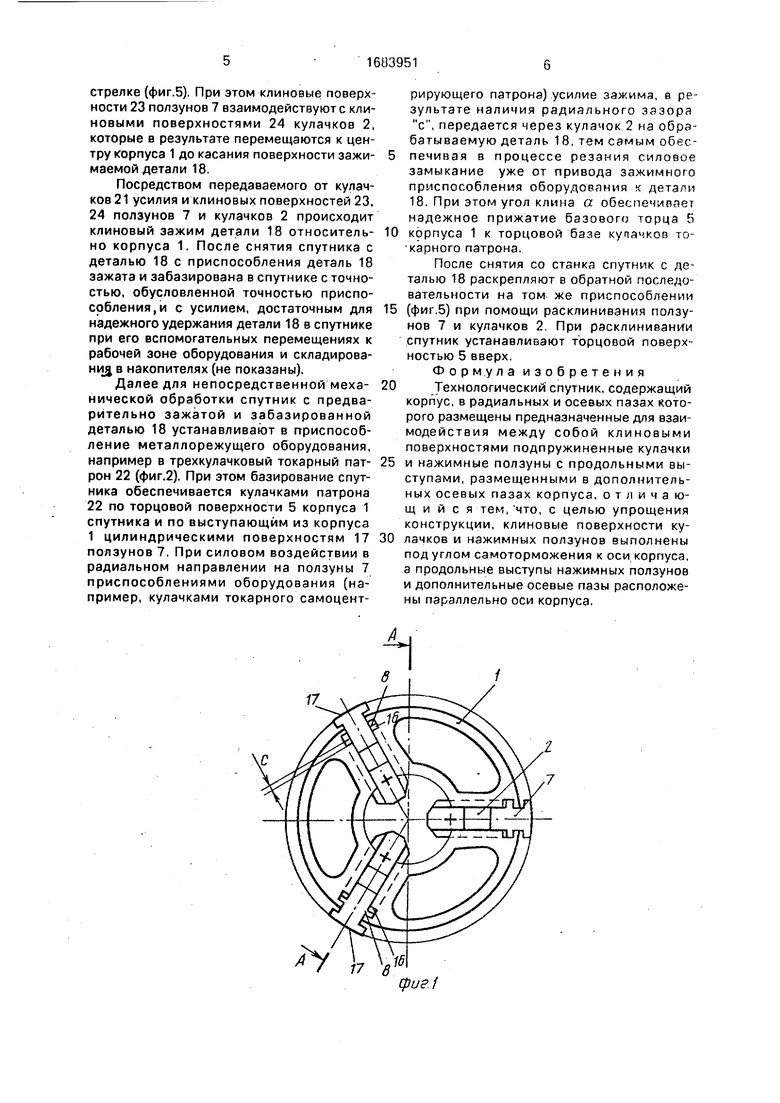

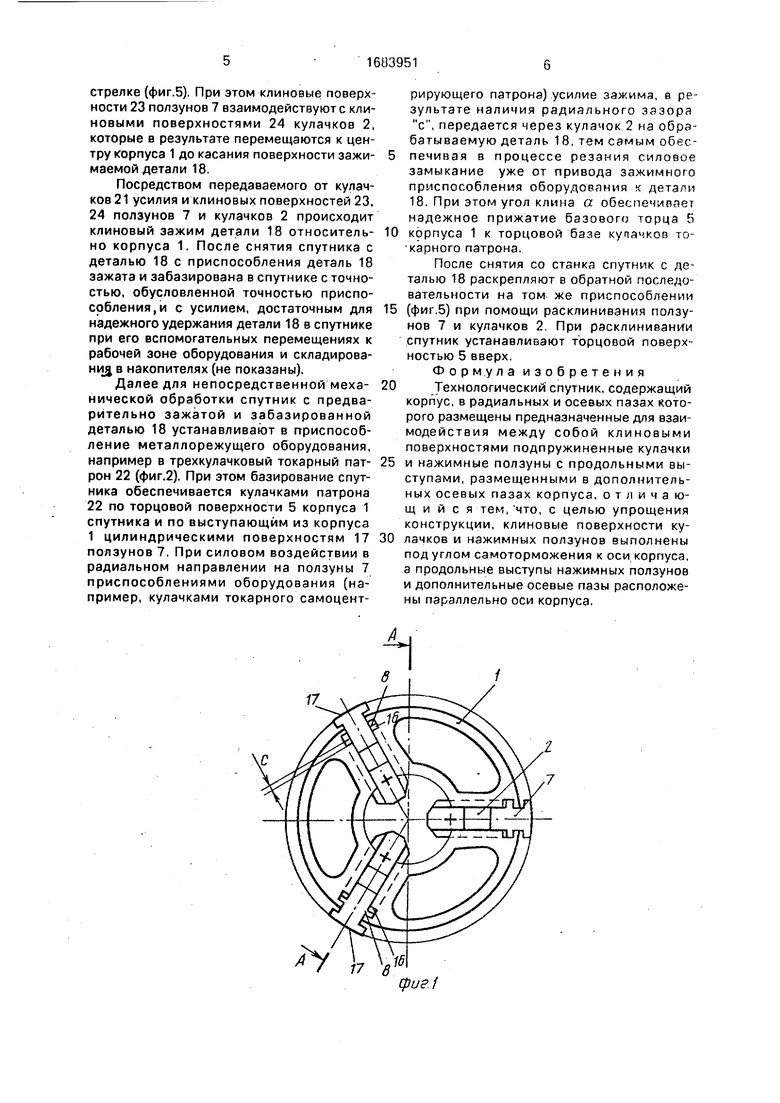

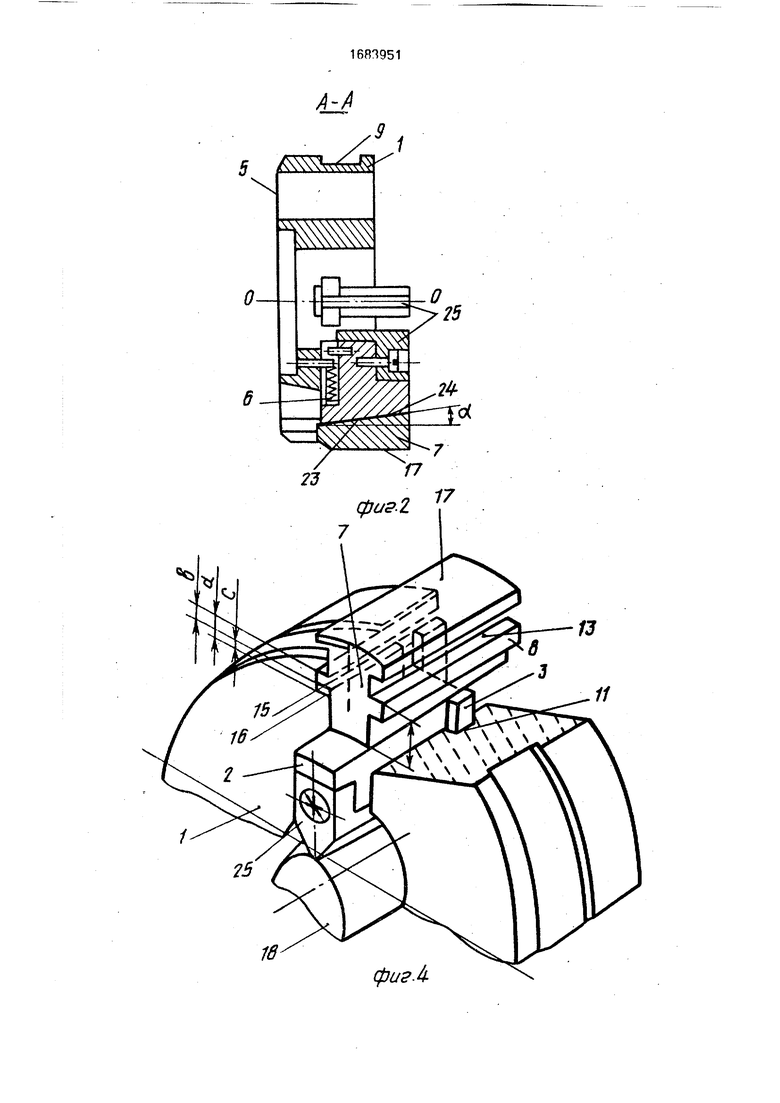

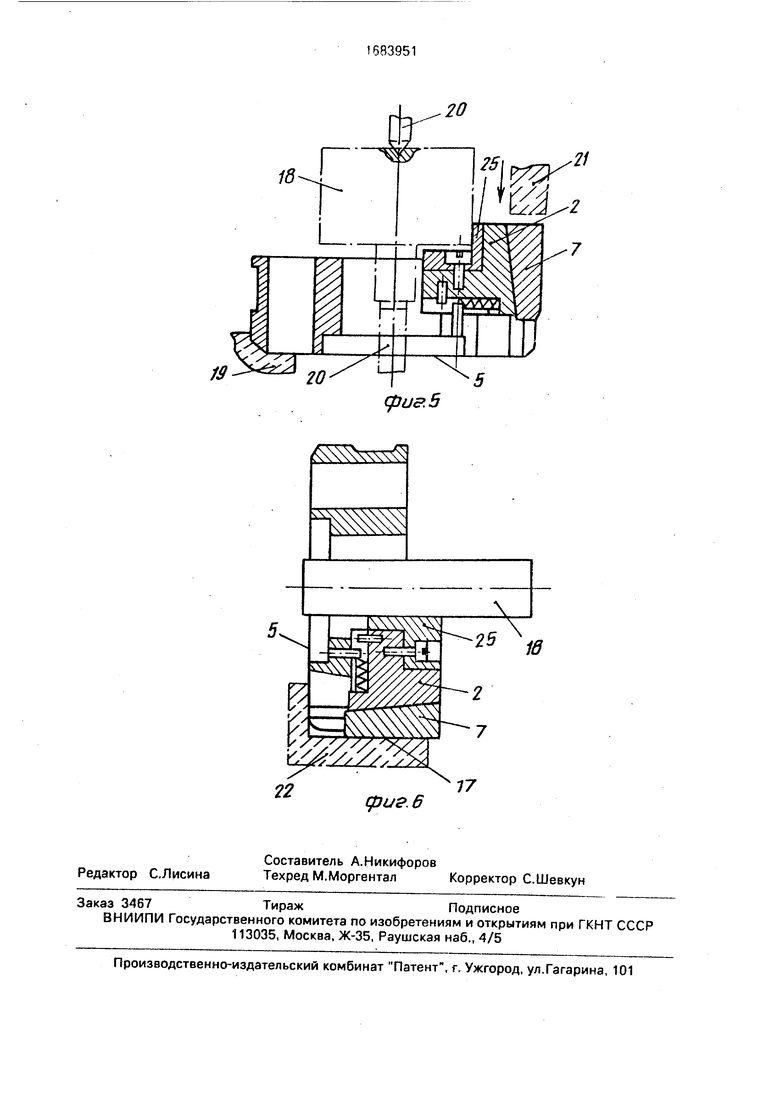

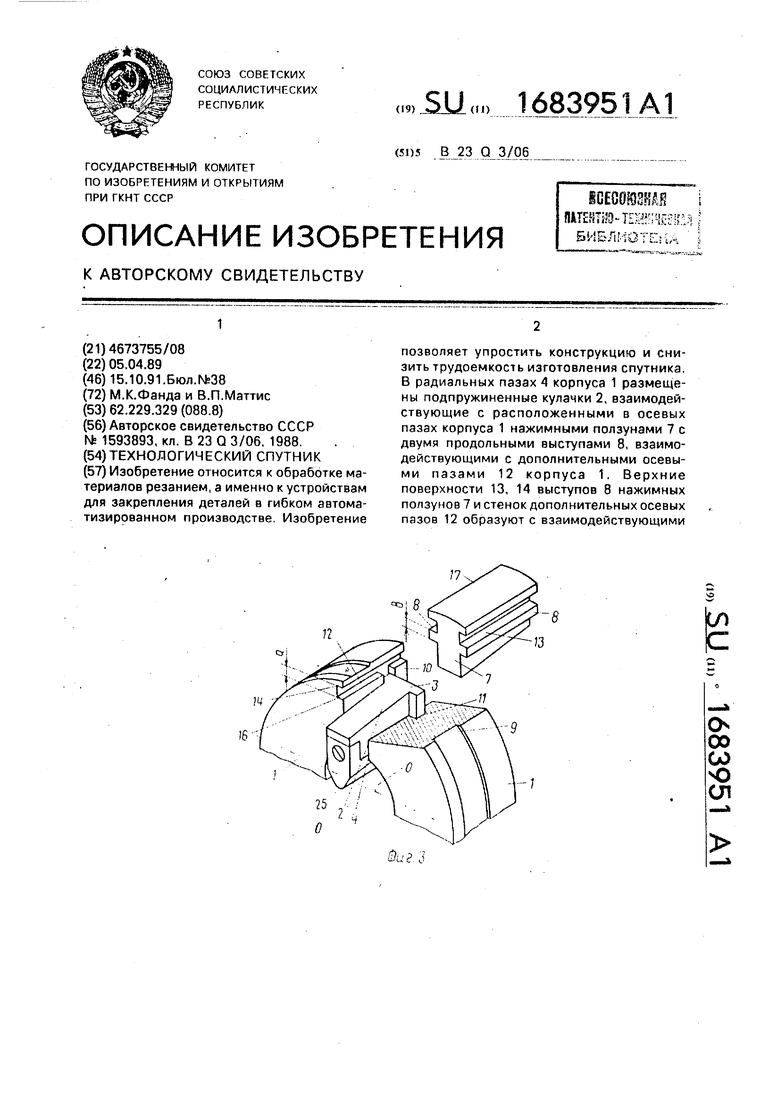

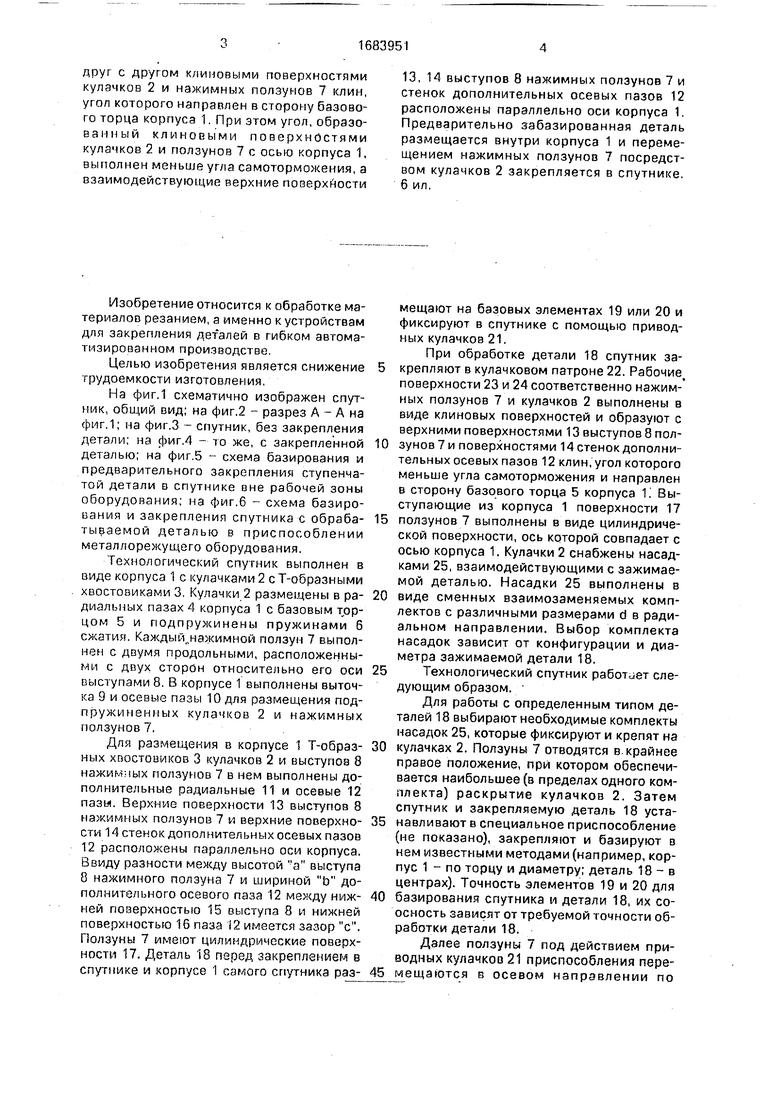

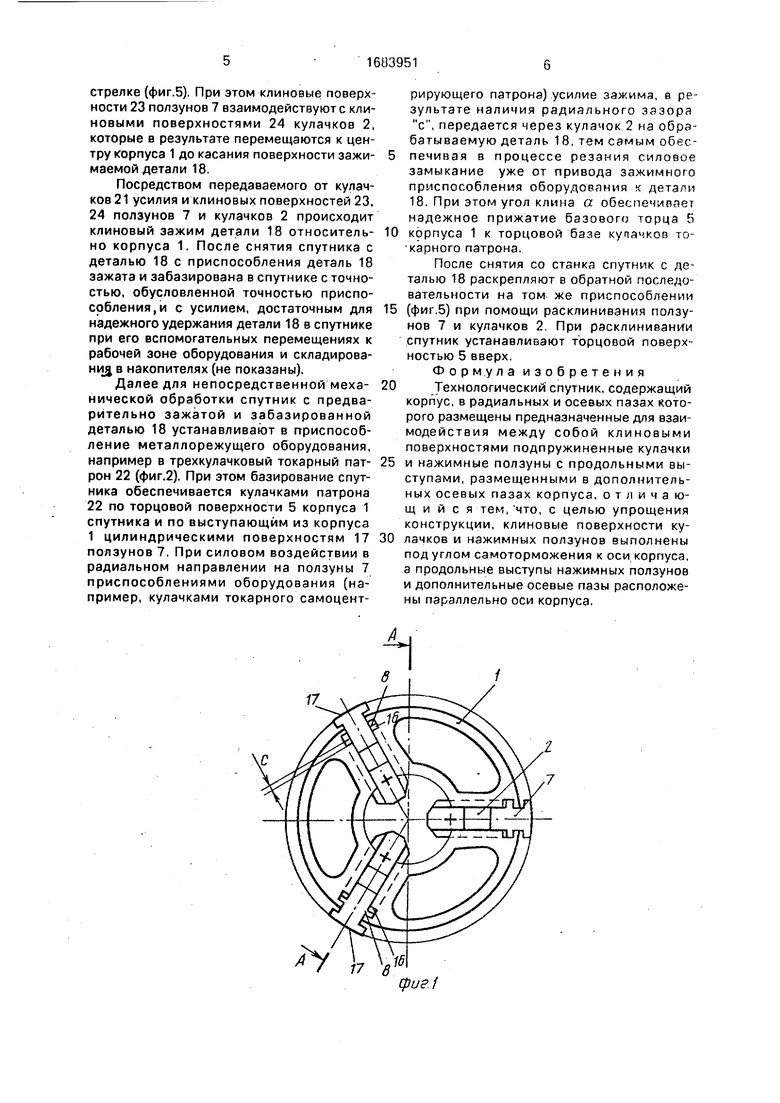

На фиг.1 схематично изображен спутник, общий вид; на фиг.2 - разрез А - А на фиг.1; на фиг.З - спутник, без закрепления детали; на фиг.4 - то же, с закрепленной деталью; на фиг.5 - схема базирования и предварительного закрепления ступенчатой детали в спутнике вне рабочей зоны оборудования; на фиг.6 - схема базирования и закрепления спутника с обраба- тываемой деталью в приспособлении металлорежущего оборудования.

Технологический спутник выполнен в виде корпуса 1 с кулачками 2 с Т-образными хвостовиками 3. Кулачки 2 размещены в ра- диальных пазах 4 корпуса 1 с базовым торцом 5 и подпружинены пружинами 6 сжатия. Кажды1 нажимной ползун 7 выполнен с двумя продольными, расположенными с двух сторон относительно его оси выступами 8. В корпусе 1 выполнены выточка 9 и осевые пазы 10 для размещения подпружиненных кулачков 2 и нажимных ползунов 7.

Для размещения в корпусе 1 Т-образ- ных хвостовиков 3 кулачков 2 и выступов 8 нажимчых ползунов 7 в нем выполнены дополнительные радиальные 11 и осевые 12 пази. Верхние поверхности 13 выступов 8 нажимных ползунов 7 и верхние поверхно- сти 14 стенок дополнительных осевых пазов 12 расположены параллельно оси корпуса. Ввиду разности между высотой а выступа 8 нажимного ползуна 7 и шириной Ь дополнительного осевого паза 12 между ниж- ней поверхностью 15 выступа 8 и нижней поверхностью 16 паза 2 имеется зазор с. Ползуны 7 имеют цилиндрические поверхности 17. Деталь 18 перед закреплением в спутнике и корпусе 1 самого спутника раз-

мещают на базовых элементах 19 или 20 и фиксируют в спутнике с помощью приводных кулачков 21.

При обработке детали 18 спутник закрепляют в кулачковом патроне 22. Рабочие, поверхности 23 и 24 соответственно нажимных ползунов 7 и кулачков 2 выполнены в виде клиновых поверхностей и образуют с верхними поверхностями 13 выступов 8 ползунов 7 и поверхностями 14 стенок дополнительных осевых пазов 12 клин, угол которого меньше угла самоторможения и направлен в сторону базового торца 5 корпуса 1. Выступающие из корпуса 1 поверхности 17 ползунов 7 выполнены в виде цилиндрической поверхности, ось которой совпадает с осью корпуса 1. Кулачки 2 снабжены насадками 25, взаимодействующими с зажимаемой деталью. Насадки 25 выполнены в виде сменных взаимозаменяемых комплектов с различными размерами d в радиальном направлении. Выбор комплекта насадок зависит от конфигурации и диаметра зажимаемой детали 18.

Технологический спутник работает следующим образом.

Для работы с определенным типом деталей 18 выбирают необходимые комплекты насадок 25, которые фиксируют и крепят на кулачках 2. Ползуны 7 отводятся в крайнее правое положение, при котором обеспечивается наибольшее (в пределах одного ком- плекта) раскрытие кулачков 2. Затем спутник и закрепляемую деталь 18 устанавливают в специальное приспособление (не показано), закрепляют и базируют в нем известными методами (например, корпус 1 - по торцу и диаметру; деталь 18 - в центрах). Точность элементов 19 и 20 для базирования спутника и детали 18, их соосность зависят от требуемой точности обработки детали 18.

Далее ползуны 7 под действием приводных кулачков 21 приспособления перемещаются в осевом направлении по

стрелке (фиг.5). При этом клиновые поверхности 23 ползунов 7 взаимодействуют с клиновыми поверхностями 24 кулачков 2, которые в результате перемещаются к центру корпуса 1 до касания поверхности зажимаемой детали 18,

Посредством передаваемого от кулачков 21 усилия и клиновых поверхностей 23, 24 ползунов 7 и кулачков 2 происходит клиновый зажим детали 18 относительно корпуса 1. После снятия спутника с деталью 18 с приспособления деталь 18 зажата и забазирована в спутнике с точностью, обусловленной точностью приспособления с усилием, достаточным для надежного удержания детали 18 в спутнике при его вспомогательных перемещениях к рабочей зоне оборудования и складирова- ниЈ в накопителях (не показаны).

Далее для непосредственной механической обработки спутник с предварительно зажатой и забазированной деталью 18 устанавливают в приспособление металлорежущего оборудования, например в трехкулачковый токарный патрон 22 (фиг.2). При этом базирование спутника обеспечивается кулачками патрона 22 по торцовой поверхности 5 корпуса 1 спутника и по выступающим из корпуса 1 цилиндрическими поверхностям 17 ползунов 7. При силовом воздействии в радиальном направлении на ползуны 7 приспособлениями оборудования (например, кулачками токарного самоцентрирующего патрона) усилие зажима, в результате наличия радиального зазора с, передается через кулачок 2 на обрабатываемую деталь 18, тем самым обес- печивая в процессе резания силовое замыкание уже от привода зажимного приспособления оборудования к детали 18. При этом угол клина а обеспечипает надежное прижатие базового торца 5

0 корпуса 1 к торцовой базе купачков то- карного патрона.

После снятия со станка спутник с деталью 18 раскрепляют в обратной последовательности на том же приспособлении

5 (фиг.5) при помощи расклинивания ползунов 7 и кулачков 2. При расклинивании спутник устанавливают торцовой поверхностью 5 вверх.

Формула изобретения

0Технологический спутник, содержащий

корпус, в радиальных и осевых пазах которого размещены предназначенные для взаи- модействия между собой клиновыми поверхностями подпружиненные кулачки

5 и нажимные ползуны с продольными выступами, размещенными в дополнительных осевых пазах корпуса, отличающийся тем, что, с целью упрощения конструкции, клиновые поверхности ку0 лачков и нажимных ползунов выполнены под углом самоторможения к оси корпуса, а продольные выступы нажимных ползунов и дополнительные осевые пазы расположены параллельно оси корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический спутник | 1986 |

|

SU1400847A1 |

| Технологический спутник | 1988 |

|

SU1593893A2 |

| Патрон кулачковый механизированный | 2019 |

|

RU2693667C1 |

| Самоцентрирующий патрон | 1979 |

|

SU812435A1 |

| Патрон двухкулачковый клиновой механизированный | 2017 |

|

RU2655417C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ И ЗАКРЕПЛЕНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2152850C1 |

| Многопозиционный агрегатный станок | 1986 |

|

SU1340991A1 |

| Схват | 1987 |

|

SU1511114A1 |

| Патрон | 1983 |

|

SU1085696A1 |

| Патрон кулачковый механизированный для установки вала на центрах станка | 2024 |

|

RU2841354C1 |

Изобретение относится к обработке материалов резанием, а именно к устройствам для закрепления деталей в гибком автоматизированном производстве. Изобретение позволяет упростить конструкцию и снизить трудоемкость изготовления спутника. В радиальных пазах 4 корпуса 1 размещены подпружиненные кулачки 2, взаимодействующие с расположенными в осевых пазах корпуса 1 нажимными ползунами 7 с двумя продольными выступами 8, взаимодействующими с дополнительными осевыми пазами 12 корпуса 1. Верхние поверхности 13, 14 выступов 8 нажимных ползунов 7 и стенок дополнительных осевых пазов 12 образуют с взаимодействующими

17

17 в

0

угпф

91

О

s

е

V V

IS6LB91

18

уш

ЙШШЗ- рЩЖ

- -

фиг. 5

| Технологический спутник | 1988 |

|

SU1593893A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-10-15—Публикация

1989-04-05—Подача