Известен агрегат для нанесения термопластичных покрытий на изделия в электрическом поле высокого напрял ения, включающий подающий и возвращающий шнеки, электроустановку высокого напряжения, устройство для закрепления и вращения покрываемых изделий и командный аппарат. Однако этот агрегат малопроизводителен и не автоматизирован.

Предлагаемый агрегат отличается тем, что под устройством для закрепления раснолол ен двухроторный шнек, лопатки которого имеют Т-образную форму и наклонены к иродольной оси шнека. Это отличие позволяет автоматизировать процесс и улучшить качество наноСИ МОЙ пленки, например, на трубы.

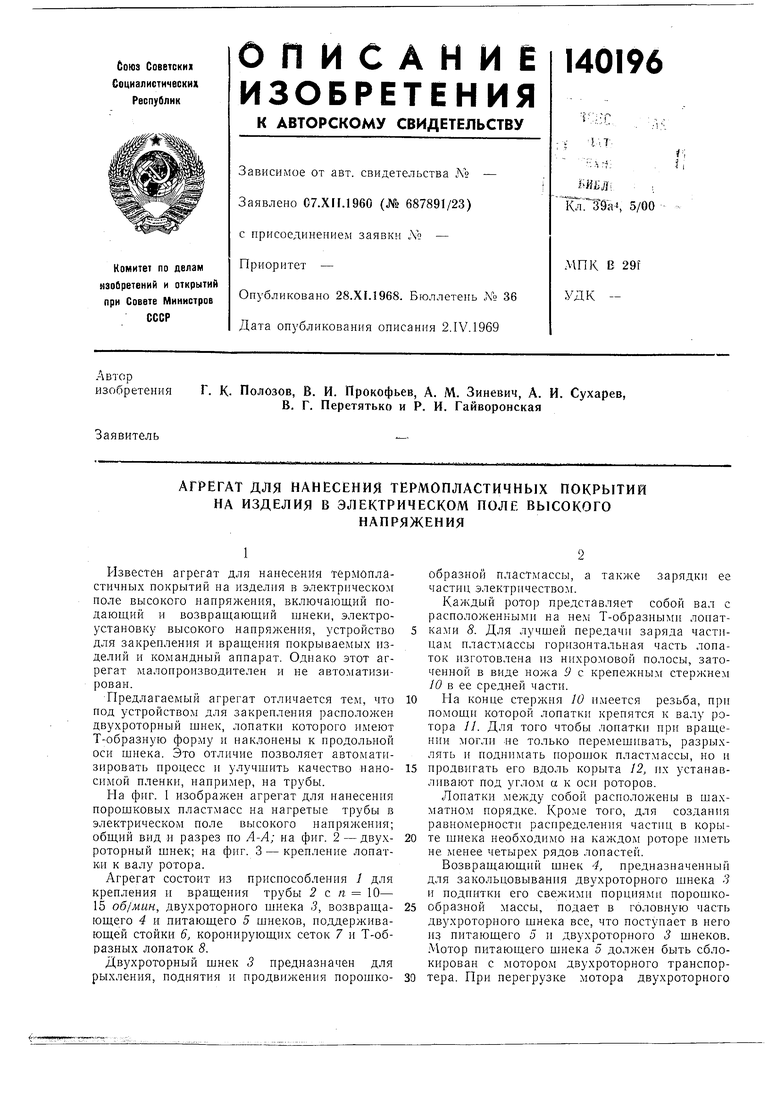

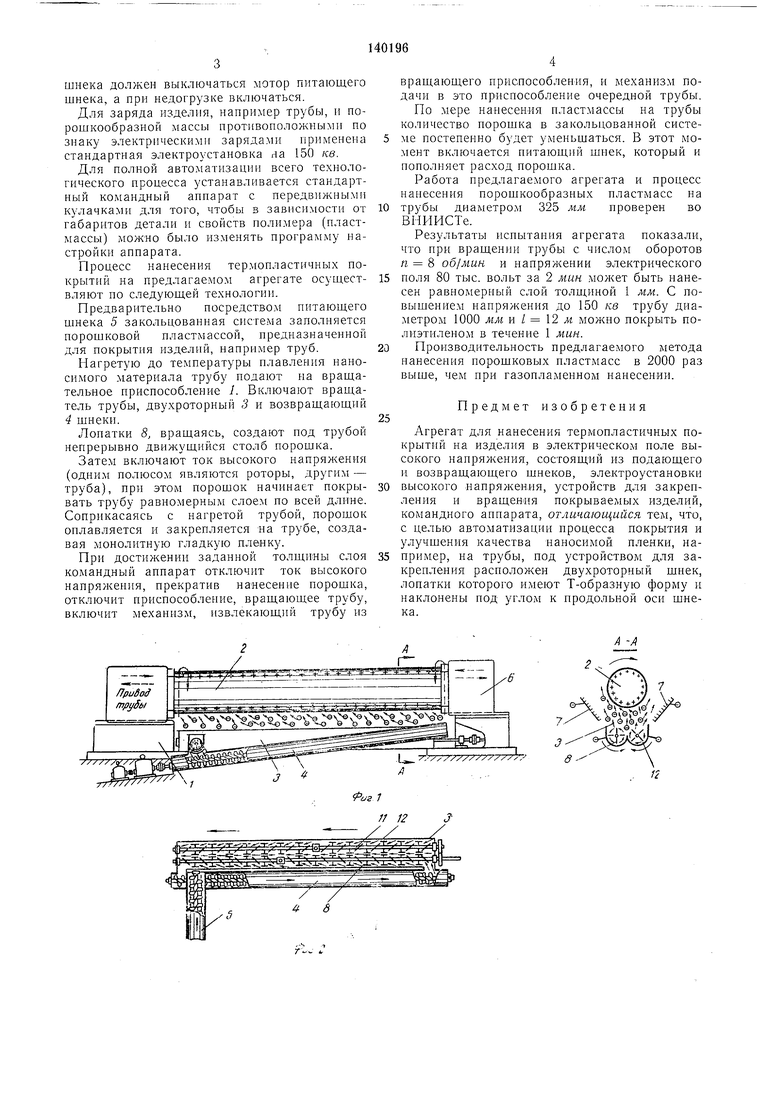

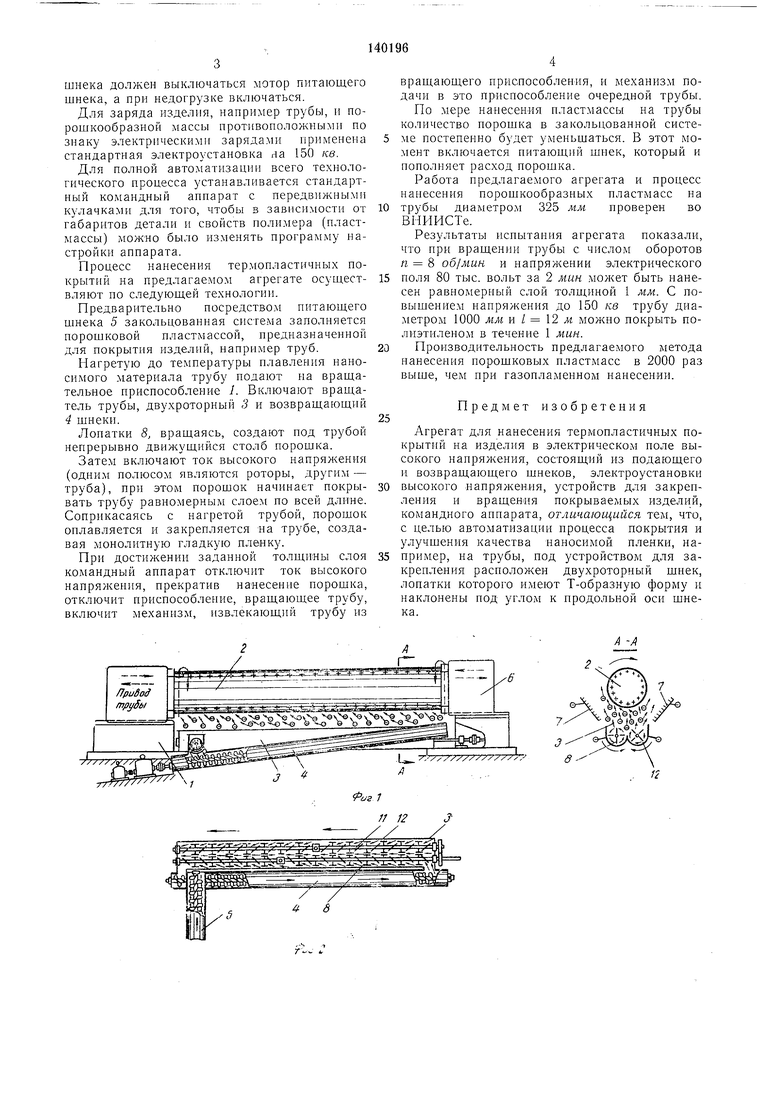

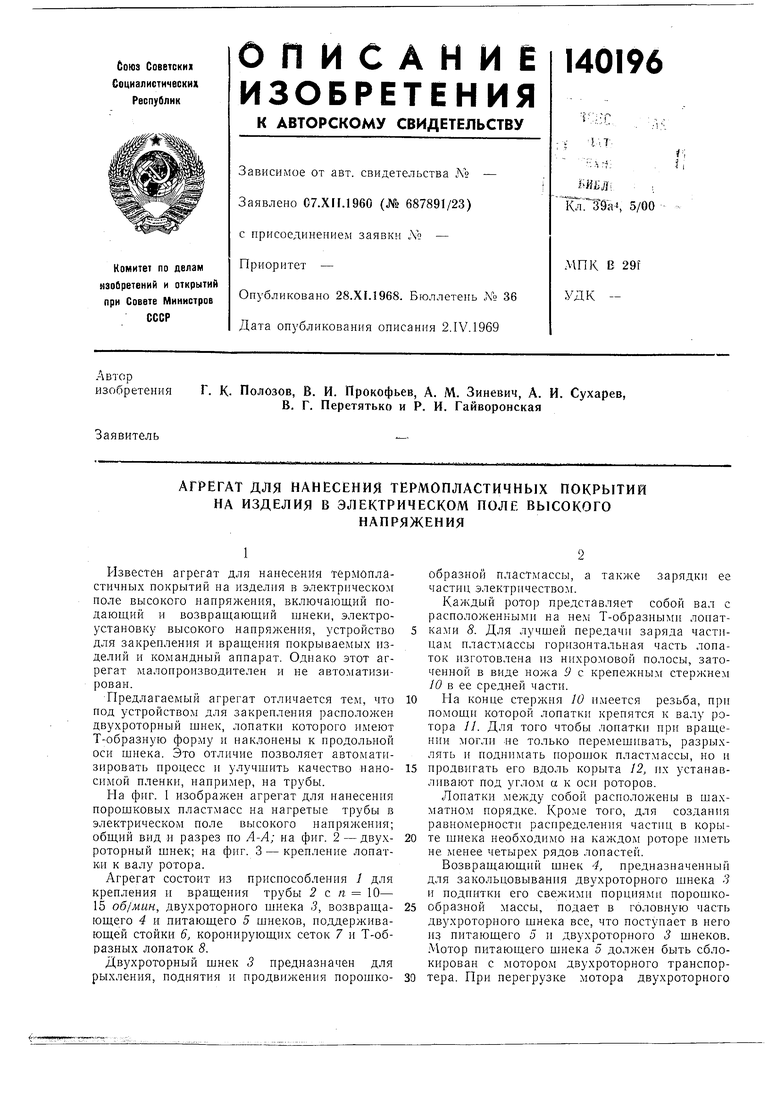

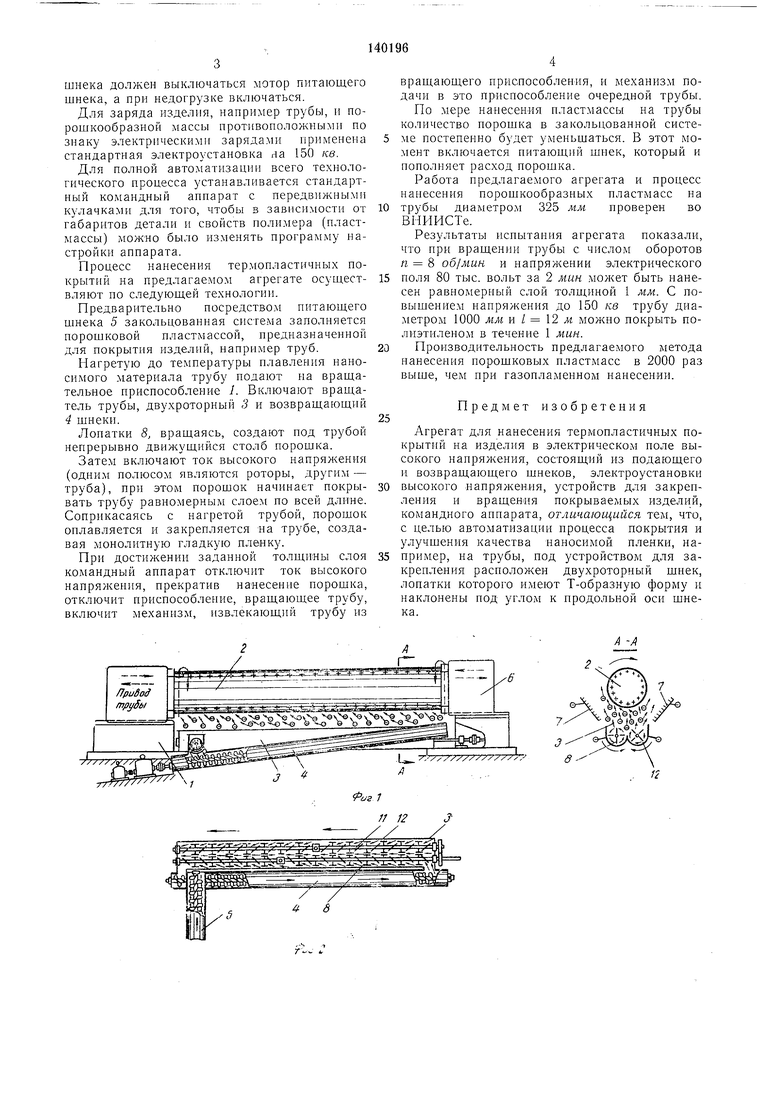

На фиг. 1 изображен агрегат для наиесения порошковых пластмасс на нагретые трубы в электрическом поле высокого напряжения; общий вид и разрез по А-А; на фиг. 2 - двухроторный шнек; на фиг. 3 - крепление лопатки к валу ротора.

Агрегат состоит из приспособления У для крепления и вращения трубы 2 с п 10- 15 об/мин, двухроторного шнека 3, возвращающего 4 и питающего 5 шнеков, ноддерживающей стойки 6, коронирующих сеток 7 и Т-образных лопаток 8.

образной пластмассы, а также зарядки ее частиц электричеством.

Каждый ротор представляет собой вал с расположенными на нем Т-образными лоиатками 8. Для лучшей передачи заряда частицам пластмассы горизонтальная часть лопаток изготовлена из нихромовой полосы, заточенной в виде ножа 9 с крепежным стержнем 10 в ее средней части.

Па конце стержня 10 имеется резьба, при помощи которой лопатки крепятся к валу ротора //. Для того чтобы лопатки при вращении могли не только перемешивать, разрыхлять и поднимать иорошок пластмассы, но и

продвигать его вдоль корыта 12, их устанавливают под углом а к оси роторов.

Лопатки между собой расположены в шахматном порядке. Кроме того, для создания равномерности распределения частиц в корыте шнека необходимо на каждом роторе иметь не менее четырех рядов лопастей.

Возвращающий шнек 4, предназначенный для закольцовыва«ия двухроторного шнека 3 и подпитки его свежимп порциями порошкообразной массы, подает в головную часть двухроторного шнека все, что поступает в него из питающего 5 и двухроторного 3 шнеков. Мотор питающего шнека 5 должен быть сблокирован с мотором двухроторного транспоршнека должен выключаться мотор питающего шнека, а при недогрузке включаться.

Для заряда изделия, например трубы, и порошкообразной массы противоположными по знаку электрическими зарядами применена стандартная электроустановка на 150 кв.

Для полной автоматизации всего технологического процесса устанавливается стандартный командный анпарат с передвижными кулачками для того, чтобы в зависимости от габаритов детали и свойств полимера (иластмассы) можно было изменять программу настройки аппарата.

Процесс нанесения термопластичных покрытий на предлагаемом агрегате осуществляют по следующей технологии.

Предварительно посредством иитающего шнека 5 закольцованная система заполняется порошковой пластмассой, предназначенной для покрытия изделий, например труб.

Нагретую до температуры плавления наносимого материала трубу подают иа вращательное приспособление I. Включают вращатель трубы, двухроторный 3 и возвращающий 4 шнеки.

Лопатки 8, вращаясь, создают под трубой непрерывно движущийся столб порошка.

Затем включают ток высокого напряжения (одним полюсом являются роторы, другим - труба), при этом порошок начинает покрывать трубу равномерным слоем по всей длине. Соприкасаясь с нагретой трубой, порошок оплавляется и закрепляется на трубе, создавая монолитную гладкую пленку.

При достижении заданной толщины слоя командный аппарат отключит ток высокого напряжения, прекратив нанесение порошка, отключит приспособление, вращающее трубу, включит механизм, извлекающий трубу из

вращающего приспособления, и механизм подачи в это приспособление очередной трубы.

По мере нанесения пластмассы на трубы количество порошка в закольцованной системе постепенно будет уменьшаться. В этот момент включается питающий шнек, который и иополияет расход порошка.

Работа предлагаемого агрегата и процесс нанесения порошкообразных нластмасс на трубы диаметром 325 мм проверен во ВПИИСТе.

Результаты иснытания агрегата показали, что ири вращении трубы с числом оборотов я 8 об/мин и напряжении электрического иоля 80 тыс. вольт за 2 мин может быть нанесен равномерный слой толщиной 1 мм. С повышением наиряжения до 150 кв трубу диаметром 1000 мм и / 12 ж можно покрыть полиэтиленом в течение 1 мин.

Производительность предлагаемого метода нанесения норошковых нластмасс в 2000 раз выше, чем при газонламенном нанесении.

Предмет изобретения

Агрегат для нанесения тер1мопластичных покрытпй на изделия в электрическом поле высокого нанряжения, состоящий из подающего и возвращающего шнеков, электроустановки высокого напряжения, устройств для закрепления и вращения покрываемых изделий, командного аппарата, отличающийся тем, что, с целью автоматизации процесса покрытия и улучшения качества наносимой пленки, например, на трубы, под устройством для закрепления расположен двухроторный шнек, лопатки которого имеют Т-образную форму и наклонены под углом к продольной оси шнека.

/Z/

6-Б

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для НАНЕСЕНИЯ ПОРОШКООБРАЗНЫХМАТЕРИАЛОВ | 1970 |

|

SU287841A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА | 1967 |

|

SU197934A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАБЕЛЬНЫХ ИЗДЕЛИЙ | 1973 |

|

SU377892A1 |

| Поточная линия для нанесения термопластических покрытий на трубы | 1968 |

|

SU296377A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИДИНАТРОННОГО ПОКРЫТИЯ НА КЕРАМИКЕ | 1969 |

|

SU243081A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1972 |

|

SU351716A1 |

| УСТРОЙСТВО для НАНЕСЕНИЯ ПЛАСТМАССОВЫХ ПОКРЫТИЙ | 1968 |

|

SU218709A1 |

| УСТРОЙСТВО ДЛЯ ПОКРЫТИЯ ИЗДЕЛИЙ ПАРОВЛАГОЗАЩИТНЫМИ И ДРУГИМИ СОСТАВАМИ | 1970 |

|

SU271448A1 |

| РАБОЧИЙ ОРГАН ЭКСКАВАТОРА ДЛЯ РЫТЬЯ КАНАЛОВ | 1970 |

|

SU287594A1 |

| УСТРОЙСТВО для НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОКРЬ1ТИЙ | 1972 |

|

SU324164A1 |

Авторы

Даты

1961-01-01—Публикация