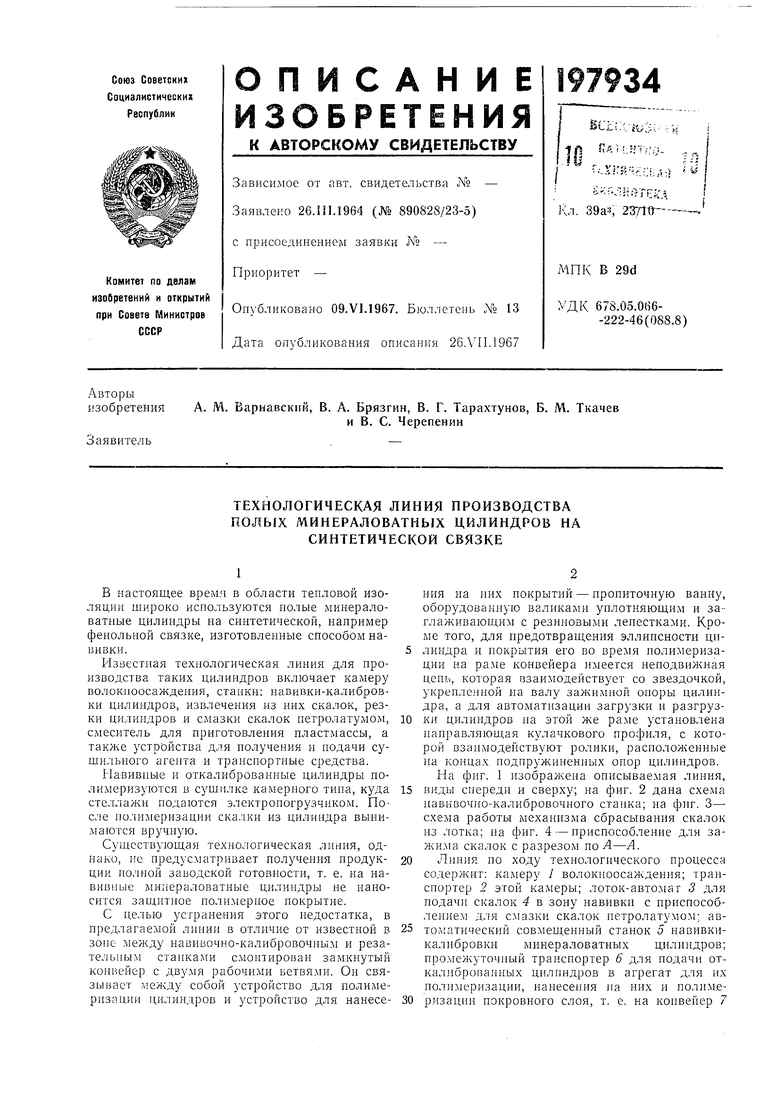

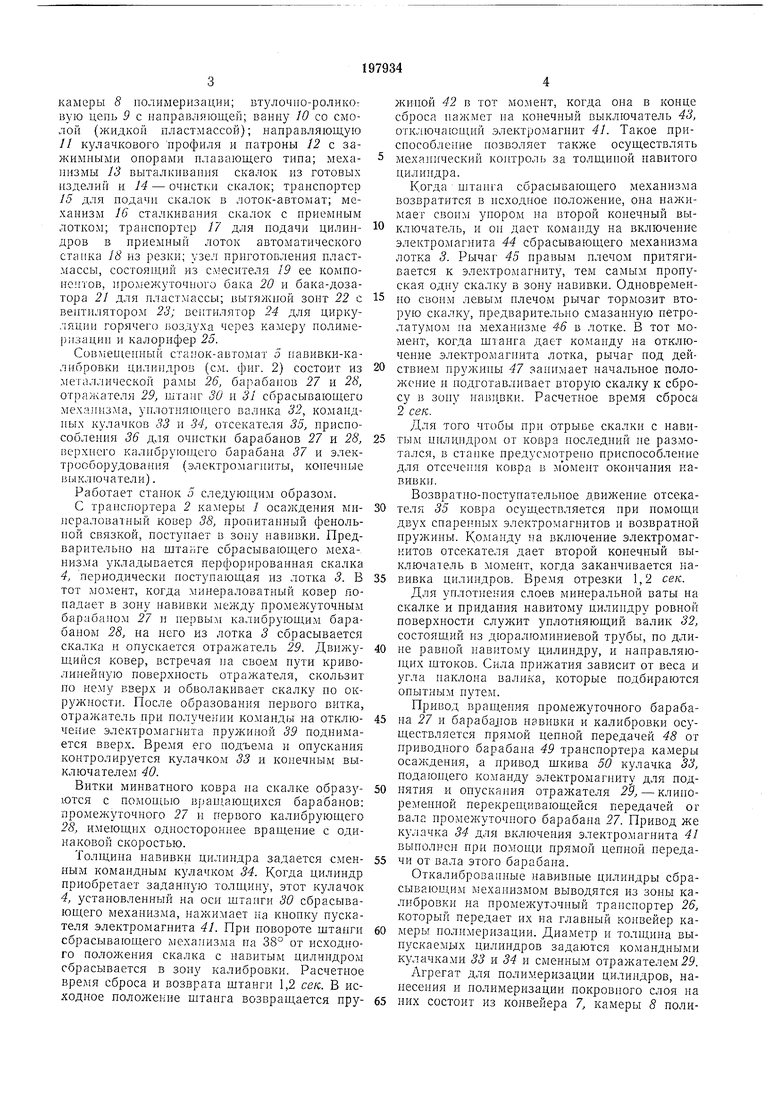

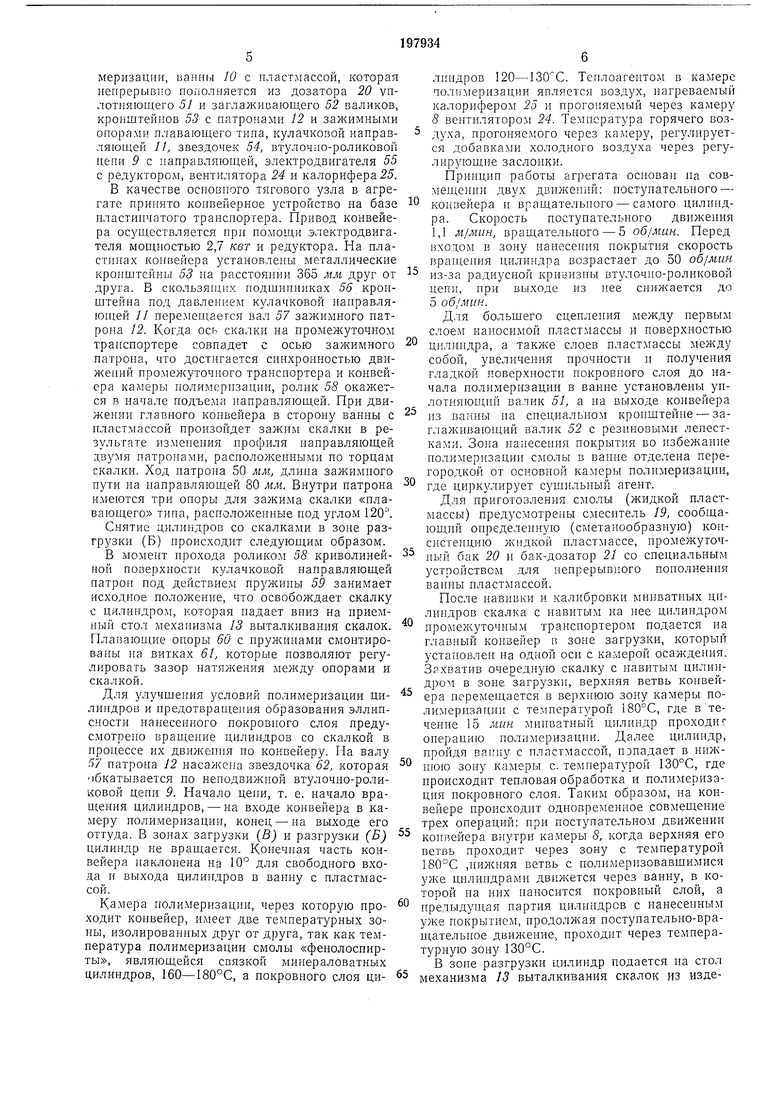

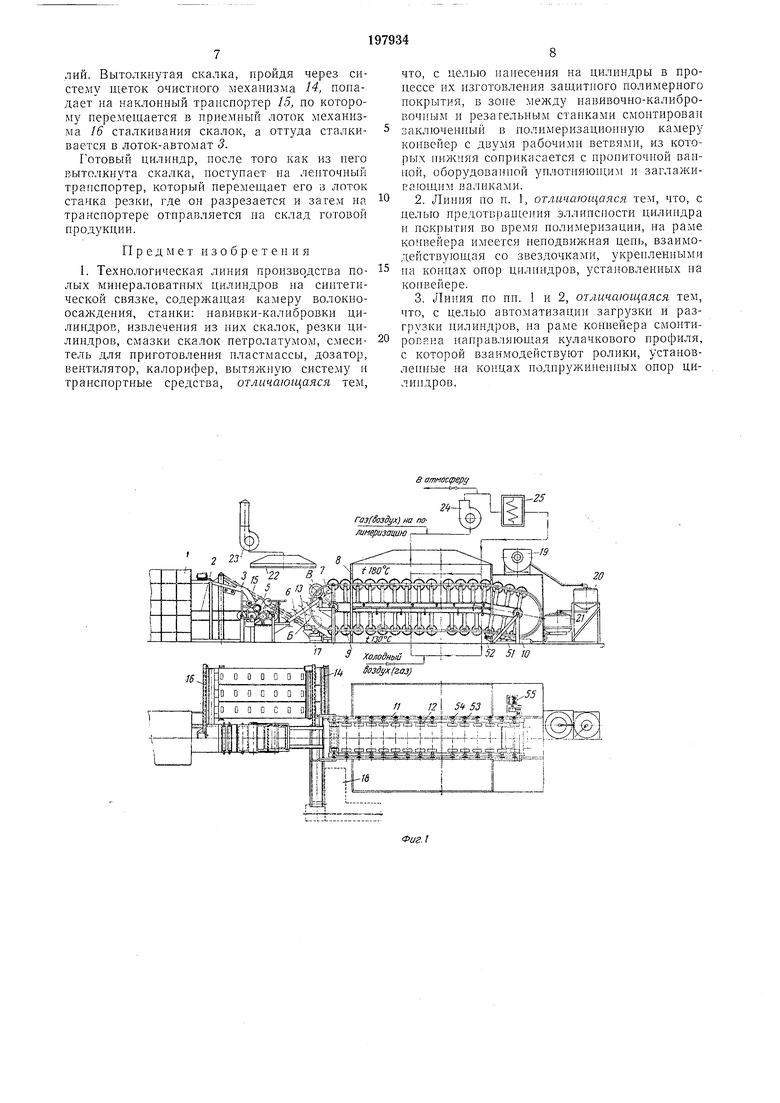

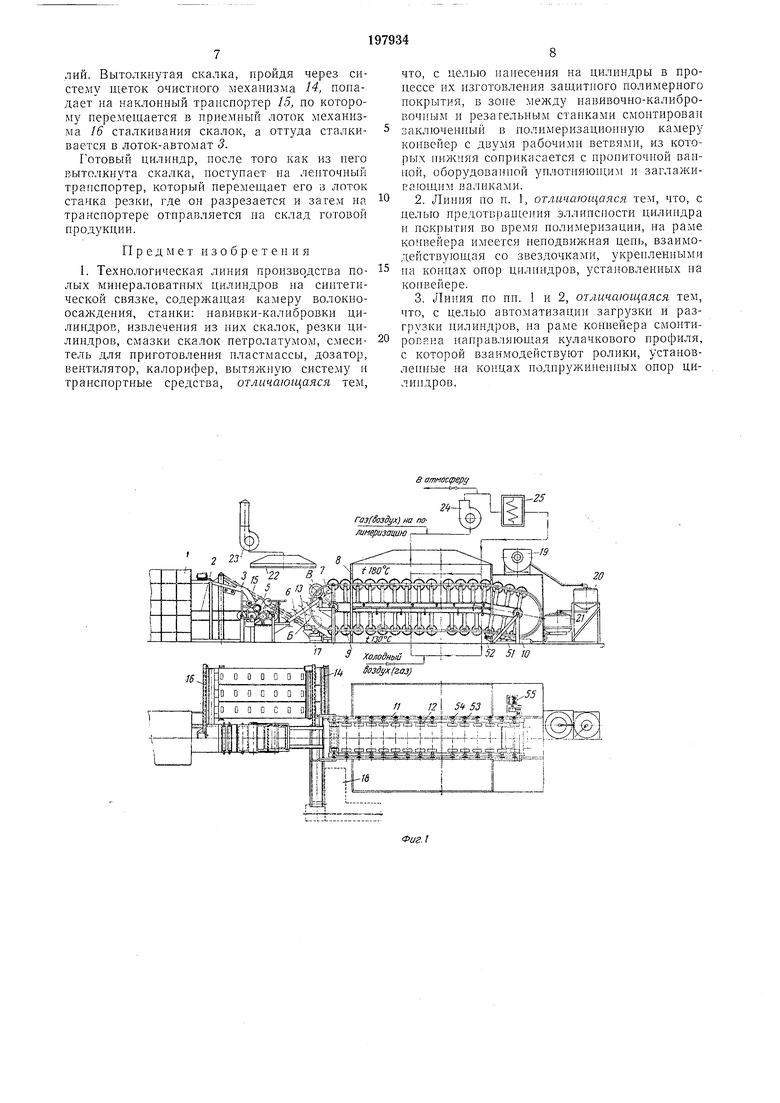

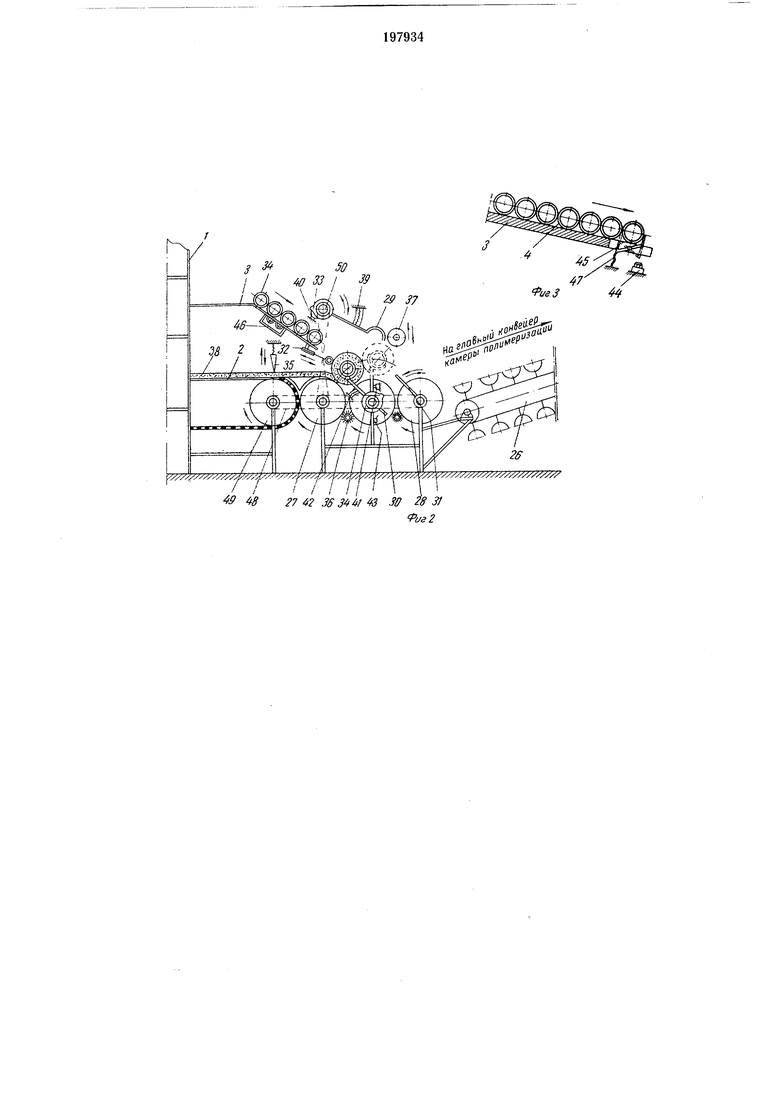

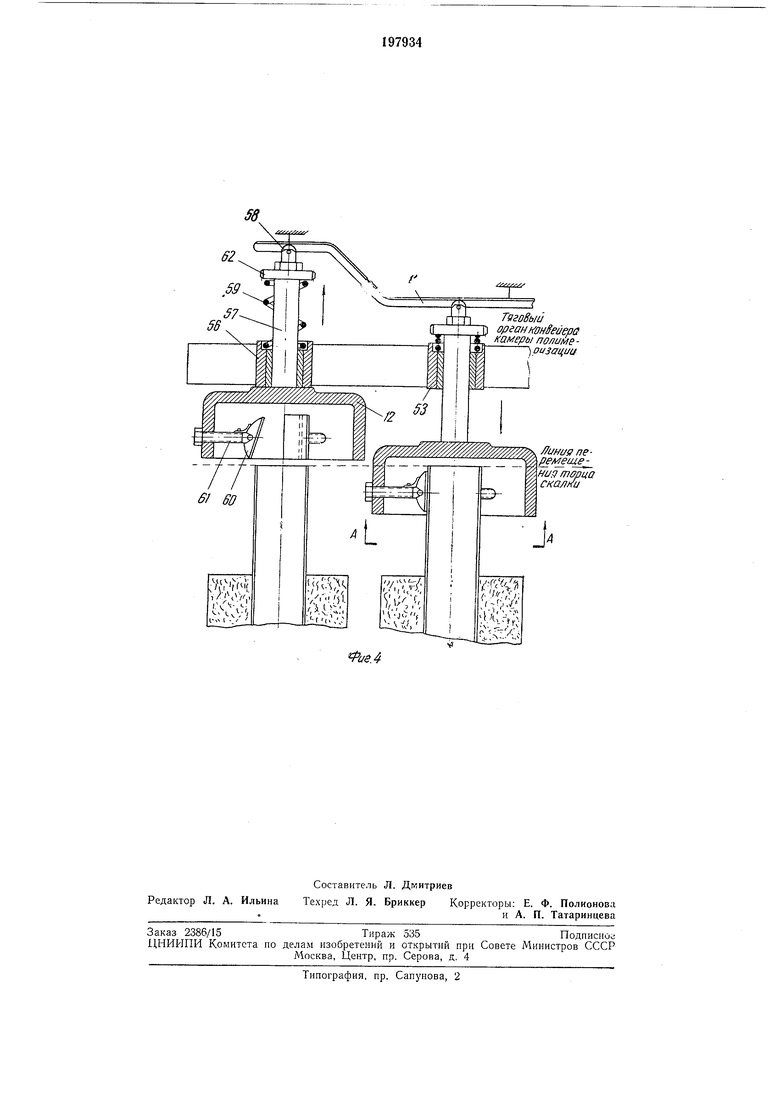

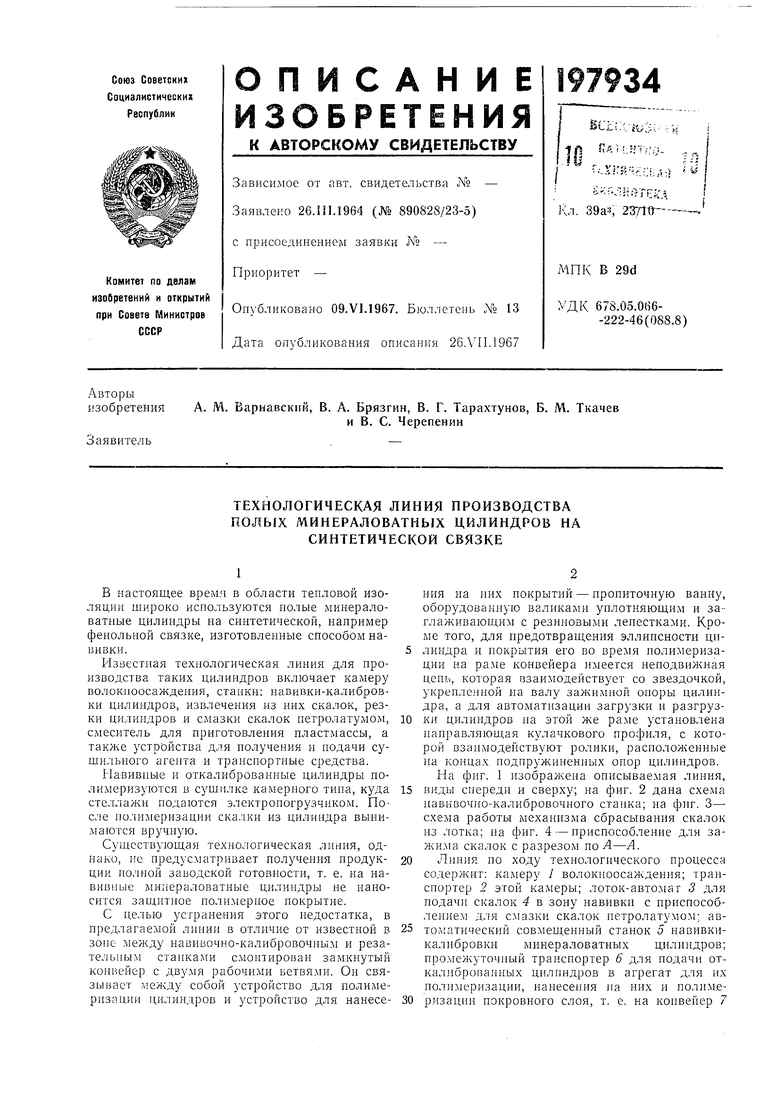

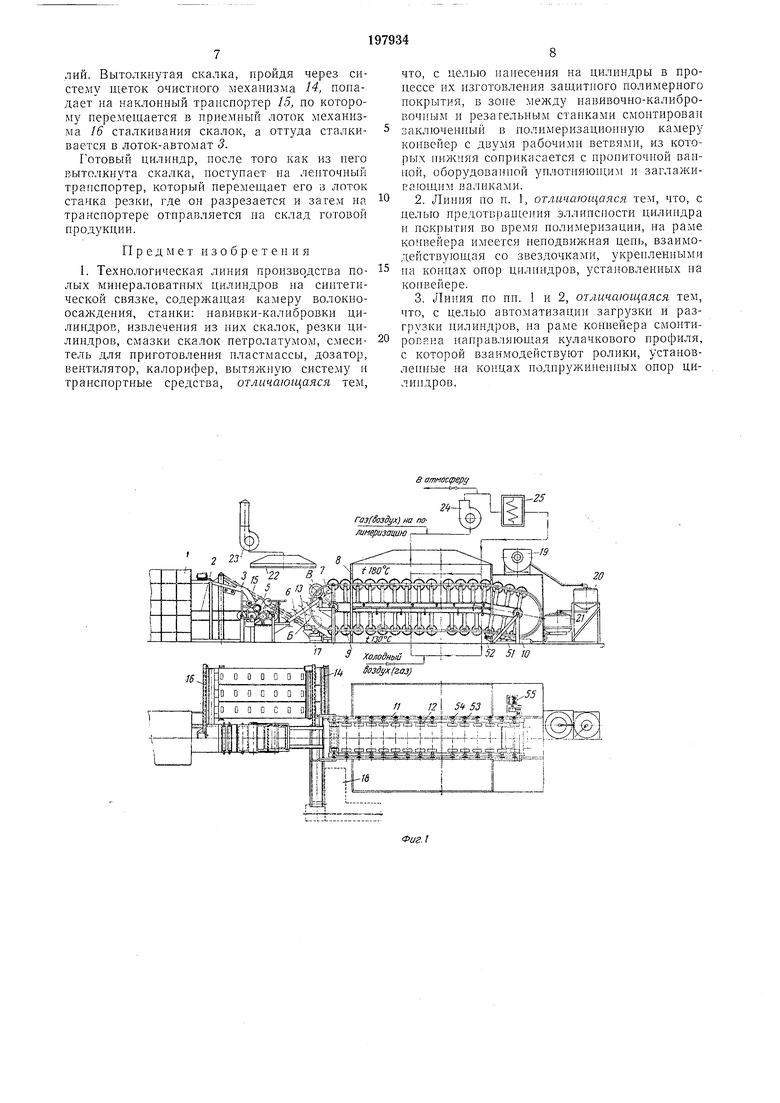

В настоящее время в области тепловой изоляции широко используются полые минераловатные цилиндры на синтетической, например фенольной свя.зке, изготовленные способом навивки. Известная технологическая линия для нроизводства таких цилиндров включает камеру волокцоосаждения, станки: навивки-калибровки цилиндров, извотечения из них скалок, резки цилиндров и смазки скалок петролатумом, смеситель для приготовления пластмассы, а также устройства для получения и подачи сушильиого агепта и транспортные средства. Навивные и откалиброванные цилиндры полимеризуются в сушилке камерного типа, куда стеллажи подаются электропогрузчиком. После полимеризации ска.лкп из цилипдра вьши.маются вручпую. Су1дествуюш;ая технологическая линия, однако, не предусматривает получения продукции полной заводской готовности, т. е. на навивные миаераловатные цилиндры не наносится защитное полимерное покрытие. С целью устранения этого недостатка, в предлагаемой липни в отличие от известной в зоне между навивочно-калибровочпым и резательным станками слюитирован замкнутый конвейер с дву.мя рабочими ветвями. Он связывает между собой устройство для полимеризации цилиндров и устройство для нанесе ния на них покрытий - пропиточную ванну, оборудованную валиками уплотняющим и заглаживаюн им с резиновыми лепестками. Кроме того, для предотвращения эллипсности цилиндра и покрытия его во время полимеризации на раме конвейера имеется неподвижная цепь, которая взаимодействует со звездочкой, укрепленной на валу зажимной опоры цилиндра, а для автоматизации загрузки и разгрузкм цилиндров на этой же раме установлена направляющая кулачкового профиля, с которой взаимодействуют ролики, расположенные на концах нодпружиненных опор цилиндров. На фиг. 1 изображена описываемая линия, виды спереди и сверху; на фиг. 2 дана схема навивочно-калибровочного станка; на фиг. 3- схема работы механизма сбрасывания скалок из лотка; на фиг. 4 - приспособление для зажима скалок с разрезом по А-А. Линия но ходу технологического процесса содержит: камеру / волокноосаждения; транспортер 2 этой камеры; лоток-автомат 3 для подачи скалок 4 в зону навивки с приспособлением для смазки скалок нетролатумом; автоматический совмещенный станок 5 навивкикалибровки минераловатных цилиндров; промежуточный транспортер 6 для подачи откалибропапных цилиндров в агрегат для их нолимеризации, нанесения иа ннх и полим.еризации покровного слоя, т. е. на конвейер 7 камеры 8 полимеризации; втзлочпо-ролико: вую цепь 9 с паправляющей; ваппу 10 со смолой (жидкой пластмассой); направляющую // кулачкового профиля и патроны 12 с зажимными опорами плавающего типа; меха)П13мы 13 выталкивапня скалок из готовых изделий и 14 - очистки скалок; траиспортер J5 для подачи скалок в лоток-автомат; механизм 16 сталкивания скалок с приемным лотком; траиспортер 17 для подачи цилиндров в приемный лоток автоматического станка J8 из резки; узел приготовления пластмассы, состояндий из смеситеиТя 19 ее компонентов, промежуточного бака 20 н бака-дозатора 21 для пластмассы; вытяжной зонт 22 с вентнлятором 23; вентнлятор 24 для циркуляции горячего воздуха через камеру полимеризации и калорифер 25. Совмеп1,енный станок-автомат 5 навивки-калнбровкн цилиндров (см. фиг. 2) состоит из металлической рамы 26, барабанов 27 и 26, отражателя 29, штанг 30 и 31 сбрасывающего механизма, унлотняющего валнка 32, командных кулачков 33 и 34, отсекателя 35, нриснособления 36 для очистки барабанов 27 и 28, верхнего калибруюн его барабана 37 и электрооборудования (электромагниты, конечные выключатели). Работает станок 5 слехЧуюни1м образом. С транснортера 2 камеры / осаждения минераловатный ковер 38, пропитанный фепольной связкой, поступает в зону навивки. Предварительно на штанге сбрасывающего механизма укладывается перфорироваиная скалка 4, периодически ностунающая из лотка 3. В тот момент, когда минераловатный козер понадает в зону навивки между промежуточным барабаном 27 и первым калибрующим барабаном 28, на него из лотка 3 сбрасывается скалка и опускается отражатель 29. Движущийся ковер, встречая на своем нути криволииейную поверхность отражателя, скользит по нему вверх и обволакивает скалку по окружности. После образования первого витка, отражатель нри получении команды на отключение электромагнита пружиной 39 поднимается вверх. Время его подъема н опускания контролируется кулачком 33 и конечным выключателем 40. Витки мииватиого ковра на скалке образуются с помощью вращающихся барабаиов: ароамежуточного 27 и первого калибрующего 28, имеющих одностороннее вращение с одинаковой скоростью. Толщина навивки цилиндра задается сменным j oмaидным кулачком 34. Когда цилиндр приобретает заданную толщину, этот кзлачок 4, установленный на оси штанги 30 сбрасывающего механизма, нажимает на кнонку пускателя электромагнита 41. При повороте штанги сбрасывающего механизма иа 38° от исходного поло кения скалка с навитым цилиндром сбрасывается в зону калибровки. Расчетное время сброса и возврата штанги 1,2 сек. В иеппой 42 в тот MOJieHT, когда она в броса нажмет па конечный выключатель 43, отключающий электромагнит 41. Такое припособление позволяет также осуществлять механический контроль за толщипой навитого цилиндра. Когда штанга сбрасывающего механизма возвратится в исходное положение, она нажимает своим упором на второй конечный выключатель, и он дает команду на включение электромагнита 44 сбрасывающего механизма лотка 3. Рычаг 45 правым плечом притягивается к электромагниту, тем самым пропуская одну скалку в зону навивки. Одновременно своим левым плечом рычаг тормозит вторую скалку, нредварительно смазанную петролатумом на механизме 46 в лотке. В тот момент, когда штанга дает команду на отключение электромагнита лотка, рычаг под действием пружины 47 занимает начальное положение н нодготавливает вторую скалку к сбросу в зону нави.вки. Расчетное время сброса 2 сек. Для того чтобы при отрыве скалки с навитым цилцидром от ковра последний пе размотался, в станке предуемотреио приспособление для отсечения ковра в окоичания навивки. Возвратио-поступательпое движение отсекателя 35 ковра осуществляется нри иомощи двух снарениых электромагнитов и возвратной пружины. Команду на включение электромагнитов отсекателя дает второй конечный выключатель в момент, когда заканчивается навивка цилиндров. Время отрезки 1,2 сек. Для уплотнения слоев минеральной ваты на скалке и придания навитому цилиндру ровно поверхности служит уплотняющий валик 32, состоящий из дюралюминиевой трубы, по длине равной навитому цилиндру, и нанравляющих штоков. Сила прижатия зависит от веса и угла наклона валика, которые подбираются опытным путем. Привод вращ,ения нромел уточного барабана 27 и 6apa6ajioB навивки и калибровки осуществляется прямой цеппой передачей 48 от приводного барабана 49 транспортера камеры осаждения, а привод шкива 50 кулачка 33, подающего команду электромагниту для поднятия и опускания отражателя , - клиноременной перекрещивающейся передачей от вала промежуточного барабана 27. Привод же кулачка 34 для включения электромагнита 41 выполнен при помощи прямой цеппой передачи от вала этого барабаиа. Откалиброванные навивные цилиндры сбрасывающим механиз.мом выводятся из зоны калибровки на нромежуточный транспортер 26, который передает нх па главный конвейер камеры полимеризации. Диаметр н толп;и 1а выпускаемых цилиндров задаются командными кулачками 33 и 34 и сменным отражателем 2.9. Агрегат для полимеризации цилиндров, нанееения и полимеризации покровпого слоя на меризации, ваниы 10 с пластмассой, которая непрерывно пополняется из дозатора 20 уплотняюп1его 51 и заглаживающего 52 валиков кронштейнов 53 с патронами 12 и зажимными опорами плавающего типа, кулачковой направляюпдей 11, звездочек 54, втулочпо-роликовой цепи 9 с направляющей, электродвигателя 55 с редуктором, вентилятора 24 и калорифера 25. В качестве основного тягового узла в агрегате принято конвейерное устройство на базе пластинчатого транспортера. Привод конвейера осуществляется при помощи электродвигателя мощностью 2,7 кет и редуктора. На пластинах конвейера установлены металлические кронщтейны 53 на расстоянии 365 мм друг от друга. В скользящих подшипниках 55 кронщтейна под давлепием кулачковой направляющей 11 перемещается вал 57 зажимного патрона 12. Когда ось скалки на промежуточном транспортере совпадет с осью зажимного патрона, что достигается синхронностью движений промежуточного транснортера и конвейера камеры нолимеризации, ролик 58 окажется в начале подъема направляющей. При движении главного конвейера в сторону ванны с пластмассой произойдет зажим скалки в результате изменения профиля направляющей л,вумя патронами, расноложепными по торцам скалки. Ход патрона 50 мм, длипа залсимного пути на направляющей 80 мм. Внутри патрона имеются три опоры для зажима скалки «плавающего типа, расположенные под углом . Снятие цилиндров со скалками в зоне разгрузки (Б) происходит следующим образом. В момент прохода роликом 58 криволинейНОИ поверхности кулачковой направляющей патрон под действие.м пруж;ины 59 занимает исходное положение, что освобождает скалку с цилиндром, которая падает вниз на приемный стол механизма 13 выталкивания скалок. Плавающие опоры 60 с прул ииами смонтированы на витках 61, которые позволяют регулировать зазор натял-гения между опорами и скалкой. Для улучщепия условий полимеризации цилиндров и предотвращения образования эллипсности нанесенного покровного слоя предусмотрено вращение цилиндров со скалкой в процессе их по конвейеру. Па валу 57 патрона 12 насал е1 а звездочка 62, которая мбкатывается по неподвижной втулочно-роликовой цепи 9. Начало цепи, т. е. начало вращения цилиндров, - на входе конвейера в камеру полимеризации, конец - на выходе его оттуда. В зонах загрузки (В) и разгрузки (Б) цилиндр не вращается. Конечная часть конвейера наклонена на 10° для свободного входа и выхода цилиндров в ванну с пластмассой. Камера полимеризации, через которую проходит конвейер, имеет две температурных зоны, изолированных друг от друга, так как температура полимеризации смолы «фенолоспирты, являющейся связкой минераловатных линдров 120-130С. Теплоагентом в камере полимеризации является воздух, нагреваемый калорифером 25 и прогоняемый через камеру 8 вентилятором 24. Температура горячего воздуха, прогоняемого через камеру, регулнруется добавками холодного воздуха через регулирующие заслонки. Принцип работы агрегата основан на совмещении двух двнже П Й: поступательного - конвейера и вращательного - самого цилиндра. Скорость поступательного движения 1,1 м/мин, вращательного - 5 об/мин. Перед входом в зону нанесения покрытия скорость вран1,ения цилиндра возрастает до 50 об/мин из-за радиусной кривизны втулочио-роликовой цепи, при выходе из нее снил :ается до 5 об/.vuH. Для больщего сцепления между иервым слоем наносимой пластмассы и поверхностью цилиндра, а таюке слоев пластмассы между собой, увеличеиия прочности и получения гладкой поверхности покровного слоя до начала полимеризации в ванне установлены уплотняюихий валик 51, а на выходе конвейера из ванны на снециальном кроищтейне - заг;1ал-сивающий валик 52 с резиновыми лепестками. Зона ианесения покрытия во избел ан 1е полимеризации смолы в ваине отделена перегородкой от основной камеры полимеризации, где циркулирует сущильиый агент. Для приготовления смолы {л идкой пластмассы) предусмотрены с.меситель 19, сообщаюпд1Й онределенную (сметанообразную) консистенцию л идкой пластмассе, промел уточ 20 и бак-дозатор 21 со специальным устпойством для непрерывного пополнения ваииы пластмассой. После навивки и калибровки мииватиых цилиидров скалка с навитым на нее цилиндром промел уточным транспортером подается на главный конвейер в зоне загрузки, который установлен на одной оси с камерой осал дения. Захватив очередную скалку с навитым цилиндром в зоне загрузки, верхняя ветвь конвейера перемещается в верхпюю зону камеры полимеризации с температурой 180°С, где втечение 15 мин мипватный цилиндр проходи г операцию нолимеризации. Далее цилиндр, пройдя ванну с пластмассой, пэпадает в нилчиюю зону камеры с. температурой 130°С, где роисходит тепловая обработка и полимеризаия покровного слоя. Таким образом, на конейере происходит одновременное совмещение рех операций: при поступательном онвейера внутри камеры 5, когда верхняя его етвь проходит через зону с температурой ,1шжняя ветвь с полимеризовавщимися цилиндрами через ванну, в коорой на них наносится покровный слой, а редыдунитя партия цилиндров с нанесенным же покрытием, продолл ая поступательно-вра1,ательпое , проходит через темпераурную зону 130°С.

ЛИЙ. Вытолкнутая скалка, пройдя через систему щеток очистного механизма 14, попадает на наклонный транспортер 15, по которому перемещается в приемный лоток механизма 16 сталкивания скалок, а оттуда сталкивается в лоток-автомат 3.

Готовый пилиндр, после того как из пего вытолкнута скалка, поступает на ленточный транспортер, который перемещает его в лоток станка резкп, где он разрезается и затем на транспортере отправляется иа склад готовой нродукцип.

Предмет изобретения

I. Технологическая линия производства полых минераловатных цилиндров на синтетической связке, содержащая камеру волокноосаждения, станки: навивки-калибровки цилиндров, извлечения из них скалок, резки цилиндров, смазки скалок петролатумом, смеситель для приготовления пластмассы, дозатор, вентилятор, калорифер, вытяжную систему и транспортные средства, отличающаяся тем.

что, с целью нанесения на цилиндры в процессе их изготовления защитного полимерного покрытия, в зопе между навивочно-калибровочиым н резательным станками смонтирован заключенный в нолимеризацнонную камеру конвейер с двумя рабочими ветвями, из которых нижняя соприкасается с пропиточной ванной, оборудованной унлотняюи1;им и заглаживающим валиками.

2. Линия но п. 1, отличающаяся тем, что, с целью предотвран1ения эллинсности цилиндра и нокрытня во время нолимеризацин, на раме конвейера имеется ненодвижная цеиь, взаимодействующая со звездочками, укренлепными

на концах онор цилиндров, установленных на конвейере.

3. Линия по пп. 1 и 2, отличающаяся тем, что, с целью автоматизации загрузки и разгрузки цилиндров, на раме конвейера смонтнровяна направляющая кулачкового профиля, с которой взаимодействуют ролики, установленные на концах иоднружиненных опор цилиндров.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ НАВИВНЫХ МИНЕРАЛОВАТНЫХЦИЛИНДРОВ | 1966 |

|

SU185747A1 |

| УСТАНОВКА ДЛЯ НАВИВКИ И КАЛИБРОВКИ ВОЛОКНИСТЫХЦИЛИНДРОВ | 1971 |

|

SU321394A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ВОЛОКНИСТЬ!Х ТРУБ | 1971 |

|

SU294742A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1965 |

|

SU172166A1 |

| Поточная линия для производства полых волокнистых цилиндров | 1977 |

|

SU656858A1 |

| Способ изготовления минераловатных цилиндров и устройство для его осуществления | 1985 |

|

SU1306716A1 |

| Установка для производства полых волокнистых цилиндров | 1976 |

|

SU710808A1 |

| УСТРОЙСТВО для ТЕРМООБРАБОТКИ ВОЛОКНИСТЫХЦИЛИНДРОВ | 1970 |

|

SU274698A1 |

| Линия для производства минераловатных изделий | 1985 |

|

SU1235830A1 |

| МНОГОРУЧЬЁВАЯ ТЕСТбФОРМУЮЩАЯ УСТАНОВКА ДЛЯ СДОБНЫХ ИЗДЕЛИЙ | 1969 |

|

SU242801A1 |

3 хомвный / So3di/x(za3)

0 О О О а О D

8 атмосфере/

г«-

Газfвоздух} на по-

липеризацию i--

20

52 51 Ю / /////, « 8 363 30 , 2831

j

ПгоВый орган f OHSeiJepu камеры полимеризации

ffuHus пеЛремеще

р торца скалки

Авторы

Даты

1967-01-01—Публикация