4

о

ГчЭ

оо

00

Изобретение относится к обработке металлов давлеиием, в частности к способам изготовления тепловых труб.

Цель изобретения - повышение производительности и качества получаемых дета- лей.

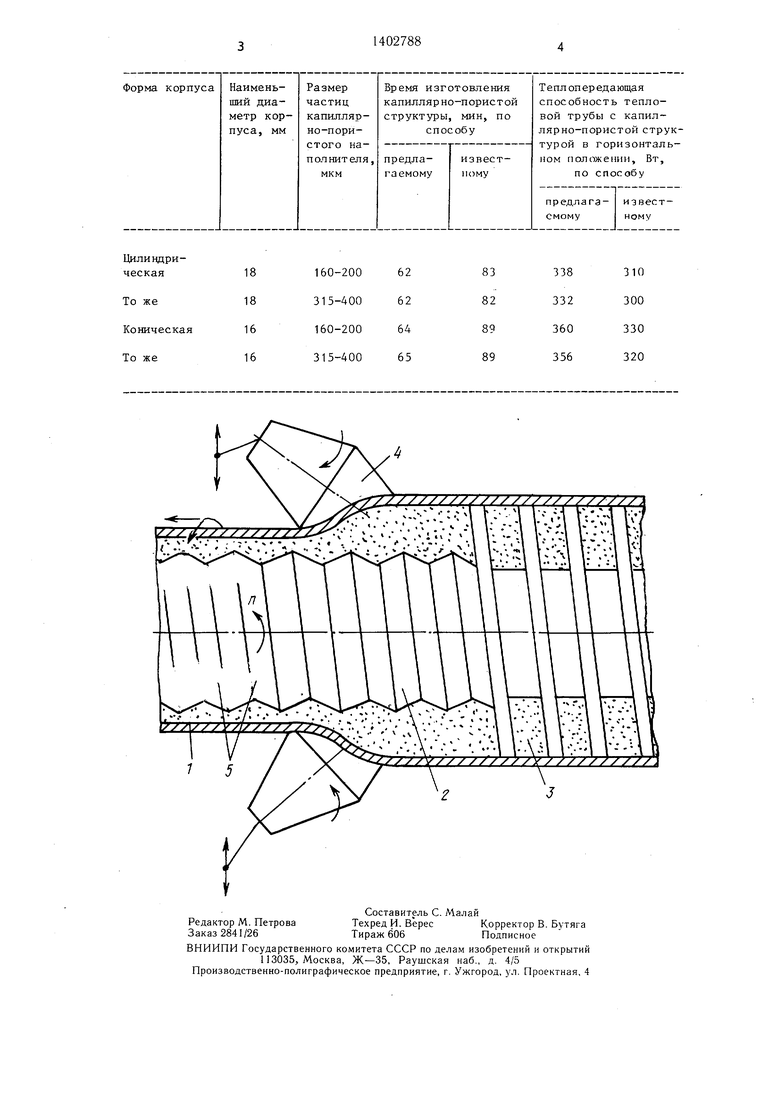

На чертеже представлена схема для реализации предлагаемого способа.

Способ осуществляют следующим образом.

Внутрь корпуса I тепловой трубы вво- дят формующий элемент 2. Свободный объем корпуса 1 заполняют капиллярно-пористым ;наполнителем 3 методом шнековой подачи. ;Уплотнение капиллярно-пористого наполнителя 3 осуществляют обжатием корпуса 1 {винтовой прокаткой в валках 4 при щнековой |экструзии капиллярно-пористого наполните- |Ля 3 с помощью формующего элемента 2. Паровой канал 5 образуют в процессе уплотнения, удаляя формующий элемент 2 1путем «свинчивания с него корпуса I тру- ;бы при вращении его в направлении вращения корпуса 1 трубы, но с меньщей скоростью вращения. Вращение формующего элемента 2 с числом оборотов, не превышающим 0,9 числа оборотов корпуса I трубы, но не ниже значения, определяемого из соотнощения

Пмин

U

обеспечивает свинчивание корпуса 1 трубы с капиллярно-пористой структурой с формующего элемента 2 и экструзию капиллярно-пористого наполнителя.

По окончании процесса уплотнения полу- трубу с капиллярно-пористой струк- i-урой в виде винтовой поверхности, при этом формующий элемент удален из трубы. Та- образом, в данном способе отсутствует дополнительная операция по удалению формующего элемента из корпуса трубы. Причем поверхность капиллярно-пористой Структуры, образующая паровой канал, яв- 41яется винтовой,, что обеспечивает повыще- йие теплопередающей способности труб по (Сравнению с трубами с цилиндрической или конической поверхностью капиллярно-порис- toй структуры, образующей паровой канал. После этого полученную заготовку тепловой трубы с капиллярно-пористой структу- эой спекают.

Пример. По предлагаемому способу получена капиллярно-пористая структура из медного порошка марки ПМС-К в медных корпусах длиной 420 мм. Внутрь корпуса трубы вводят формующий элемент и заполняют с его помощью свободный объем корпуса капиллярно-пористым наполнителем Валками обжимают корпусы с переменным

0 ,

0

5

0

5

0

усилием по длине до диаметров от 20 до 18 мм. При этом корпус трубы вращают со скоростью 120 об/мин. Валками обеспечивают линейную скорость осевого перемещения трубы 6 м/мин. Формующий элемент вращают со скоростью 60 об/мин. При окончании процесса обжатия получают корпус трубы с капиллярно-пористой структурой, причем формующий элемент удален из трубы. После этого полученную структуру спекают в среде водорода при 950- 980°С в течение 1 ч. Контролируют время, затраченное на формование капиллярно-пористой структуры. После заправки корпуса тепловой трубы с готовой капиллярно-пористой структурой теплоносителем и его герметизации на экспериментальной установке лаборатории пористых материалов определяют теплопередающие способности тепловых труб.

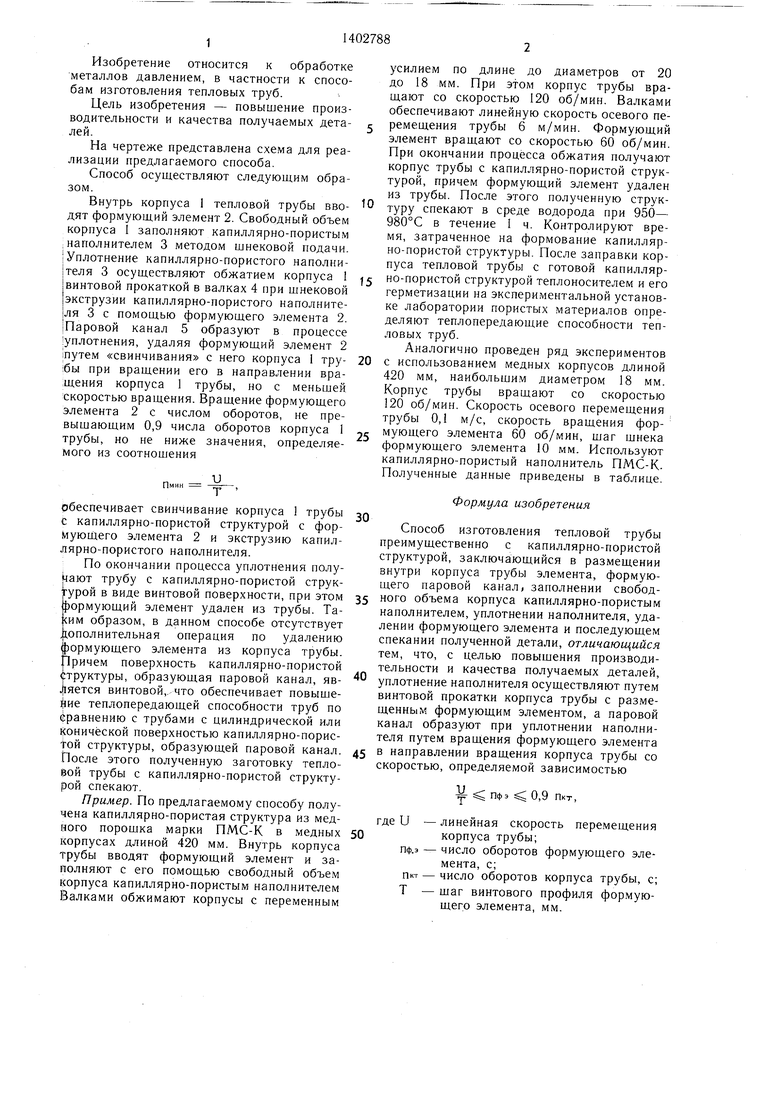

Аналогично проведен ряд экспериментов с использованием медных корпусов длиной 420 мм, наибольшим диаметром 18 мм. Корпус трубы вращают со скоростью 120 об/мин. Скорость осевого перемещения трубы 0,1 м/с, скорость вращения формующего элемента 60 об/мин, шаг щнека формующего элемента 10 мм. Используют капиллярно-пористый наполнитель ПМС-К. Полученные данные приведены в таблице.

Формула изобретения

Способ изготовления тепловой трубы преимущественно с капиллярно-пористой структурой, заключающийся в размещении внутри корпуса трубы элемента, формующего паровой канал) заполнении свободного объема корпуса капиллярно-пористым наполнителем, уплотнении наполнителя, удалении формующего элемента и последующем спекании полученной детали, отличающийся тем, что, с целью повышения производительности и качества получаемых деталей, уплотнение наполнителя осуществляют путем винтовой прокатки корпуса трубы с размещенным формующим элементом, а паровой канал образуют при уплотнении наполнителя путем вращения формующего элемента в направлении вращения корпуса трубы со скоростью, определяемой зависимостью

пфэ 0,9 пкт,

где и - линейная скорость перемещения

корпуса трубы;

пФ.э - число оборотов формующего элемента, с; Пкт - число оборотов корпуса трубы, с;

Т - шаг винтового профиля формующего элемента, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования капиллярнопористой структуры тепловой трубы | 1989 |

|

SU1622084A1 |

| Способ изготовления тепловой трубы | 1988 |

|

SU1646679A1 |

| Способ изготовления капиллярно-пористой структуры тепловой трубы и устройство для обжатия корпуса тепловой трубы | 1979 |

|

SU877303A1 |

| Способ изготовления капиллярно-пористой структуры тепловой трубы | 1987 |

|

SU1495627A1 |

| Металлическая тепловая труба плоского типа | 2018 |

|

RU2699116C2 |

| Способ изготовления элементов тепловых труб | 1988 |

|

SU1597252A1 |

| УСТРОЙСТВО ОХЛАЖДЕНИЯ ОДИНОЧНОГО МОЩНОГО СВЕТОДИОДА С ИНТЕНСИФИЦИРОВАННОЙ КОНДЕНСАЦИОННОЙ СИСТЕМОЙ | 2016 |

|

RU2636385C1 |

| Тепловая труба | 1985 |

|

SU1273727A1 |

| Способ получения капиллярнопористой тепловой трубы | 1986 |

|

SU1349873A1 |

| ТЕПЛОПЕРЕДАЮЩИЙ ДВУХФАЗНЫЙ КОНТУР (ВАРИАНТЫ) | 1995 |

|

RU2117893C1 |

Изобретение относится к обработке металлов давлением, в частности к способам изготовления тепловых труб из трубных заготовок с наполнителем. Цель - повышение производительности и качества получаемых деталей. Уплотнение наполнителя осуществляют путем винтовой прокатки корпуса трубы с размеш.енным внутри фор- муюш.им паровой канал элементом. Канал образуют при уплотнении наполнителя за счет вращения формующего элемента в направлении вращения корпуса со скоростью, определяемой по расчетной зависимости. Это позволяет сохранить целостность .материала наполнителя и упростить процесс изв,пече- ния формующего :)ле 1ента. 1 ил. 1 табл.

| Способ изготовления капиллярно-пористой структуры тепловой трубы и устройство для обжатия корпуса тепловой трубы | 1979 |

|

SU877303A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1988-06-15—Публикация

1986-03-28—Подача