Изобретение относится к теплопе- редающей технике, в частности к технологии изготовления тепловых труб.

Цель изобретения - снижение теплового сопротивления трубы,

Соглас способу,включающему , подачу порошка в кольцевой зазор между внутренней поверхностью трубы, являк - .щейся другим электродом, и пуансон- электродом, выполненным в виде дорна.

уплотнение порошка путем перемещения пуансона-электрода вдоль изделия и его одновременное припекание к внутренней .поверхности трубы под деист- вием электрического тока, температуру трубы и пуансона-электрода поддерживают в интервале 400-600 С, причем температура пуансона-электрода связана с температурой корпуса трубы зави- сймостью

Т п-э

.

(l..-1

oi

Т ,,r - температура пуансона-зле- 15

ктрода;

с/ - температурный коэффициент сопротивления материала капиллярно-пористой структуры}г 20 Т - температура трубы4

d - диаметр калибрующего участка пуансона-электрода;

d - внутренний диаметр корпуса трубы; k - коэ(Ьй1Ициент теплового со

противленияна границе раздела слоя из порошка и . корпуса трубыi

k. - коэффициент теплового со- противления на границе раздела слоя из порошка и пуансона-электрода,

а пропускание электрического тока осуществляют в импульсном режиме с плот- ностью тока в импульсе 150-300 кА/см и длительностью 30-50 мкс и частотой следования импулвсов

V зТ

J k, т,

где У. - скорость перемещения пуансона-электрода в корпусе . трубы; 1 ширина токопроводяп1ей части

пуансона-электрода; k, - коэффициент перекрытия

(kj 1-1,1).

Сущность предлагаемого технического решения состоит в следующем.

При пропускании электрического импульса через дисперсный материал,, находящийся в кольцевом зазоре между внутренней поверхностью трубы, которая является одним электродом, и, пуансоном-электродом, выполнентш в виде дорна, плотность тока на поверхности трубы всегда меньще плотности тока на поверхности пуансона-электро

5

0

5

О

с

40

45

50

да (из-за разницы в их диаметрах и соответственно .площадей поверхности). Это приводит к тому, что тепловая энергия, вьщеливщаяся в порошке вблизи поверхности трубы при прохождении электрического импульса меньше, чем вблизи поверхности пуансона-электрода, В результате наблюдается неравномерность капиллярно-пористой структуры Фитиля тепловой в радиальном направлении, выражающаяся в постепенном уменьшении пористости от внутренней поверхности трубы к центру (в то время как требуется обратное), а также слабое сцепление Фитиля с корпусом трубы и его оплавление поверхности пуансона-электрода.

Для предотвращения этих явлений корпус трубы и пуансон-электрод нагревают до ДОО-бОО С, причем температура пуансона-электрода связана с температурой корпуса трубы зависимостью

(I +С/Т ) Ji -

г - г г г

что позволяет достичь следующих положительных в данном техническом решении эффектов.

В диапазоне температур 400-600 С удельное электросопротивление таких металлов как медь и алюминий достигает значений, превышающих 710 Ом-М, необходимых для качественного спекания .

Создание градиента температур с максимумом на корпусе трубы приводит к образованию градиента электросопротивления порошка в кольцевом зазоре с максимумом на внутренней поверхности трубы, что в свою очередь ведет к увеличению вьщеления энергии и выравниванию пористости Фитиля в радиальном направлении.

Создание градиента температуры позволяет предотвратить оплавление и припекание дисперсного материала к пуансону-электроду и улучшить контакт Фитиля с корпусом.

При нагревании корпуса трубы и пуансока-электрода до температуры . ниже 400°С удельное электросопротивление дисперсного материала не превысит значения 7-10 Ом-м, необходимого для .его качественного спекания, а при нагревании более происходит интенсивное окисление корпуса тепловой трубы.

Пропускание через дисперсный материал импульса электрического тока плотностью 150-300 кА/см и длительностью МКС приводит к спеканик частиц между собой и припеканик их к корпусу трубы. Причем импульса плоткостью менее 150 кА/см и длительностью менее 30 мкс недостаточно для спекания частиц дисперсного материа- ю ла а при плотности более 300 кА/см и длительности более 50 мкс, происходит расплавление частиц.

Дпя получения капиллярно-пористого фитиля без разрывов по длине теп- 15 ловой трубы частота следования импульсов должна быть связана со скоростью перемешения пуансона-электрода в корпусе трубы и шириной токопроводящей части пуансона-электрода 1 следующей 20 зависимостью:

k V. . .

25

де k, - коэффициент перекрытия слоев дисперсного материала, спекаемых одним импульсом электрического тока,

ри kj 1,0-1,1 происходит спекание слоев без промежутков между ними. 30 ри ,0 пуансон-электрод переместится на величину большую, чем ширина его токопроводяшей части, и слой дисперсного материала останется неспеченным. При k, основная часть 5 тока пойдет по уже спеченному слою и следуюпшй за ним слой также не спе- чется.

Пример. В медную трубу наружным диаметром 16 мм, толщиной дО стенки 1 мм, длиной 380 мм вставляют соосно с ней пуансон-электрод в виде дорна. диаметр калибрующей части которого равен 11 мм, а длина .токопро- водятей части 20 мм.45

В зазор между внутренней поверх- ностью трубы и пуансоном-электродом засыпают порошок меди марки ПМС-2 с размером частиц 100-125 мкм. Пуан- сон-электрод перемещают вдоль трубы со скоростью 0,02 м/с. При этом поддерживают температуру корпуса трубы 0-600°С и температуру пуансона-электрода , а между корпусом трубы и пуансоном-электродом пропускают электрические импульсы с плотностью тока 200 кА/см, длительностью ДО мкс и частотой следования 1 .

5 0

5

0 5

О 5

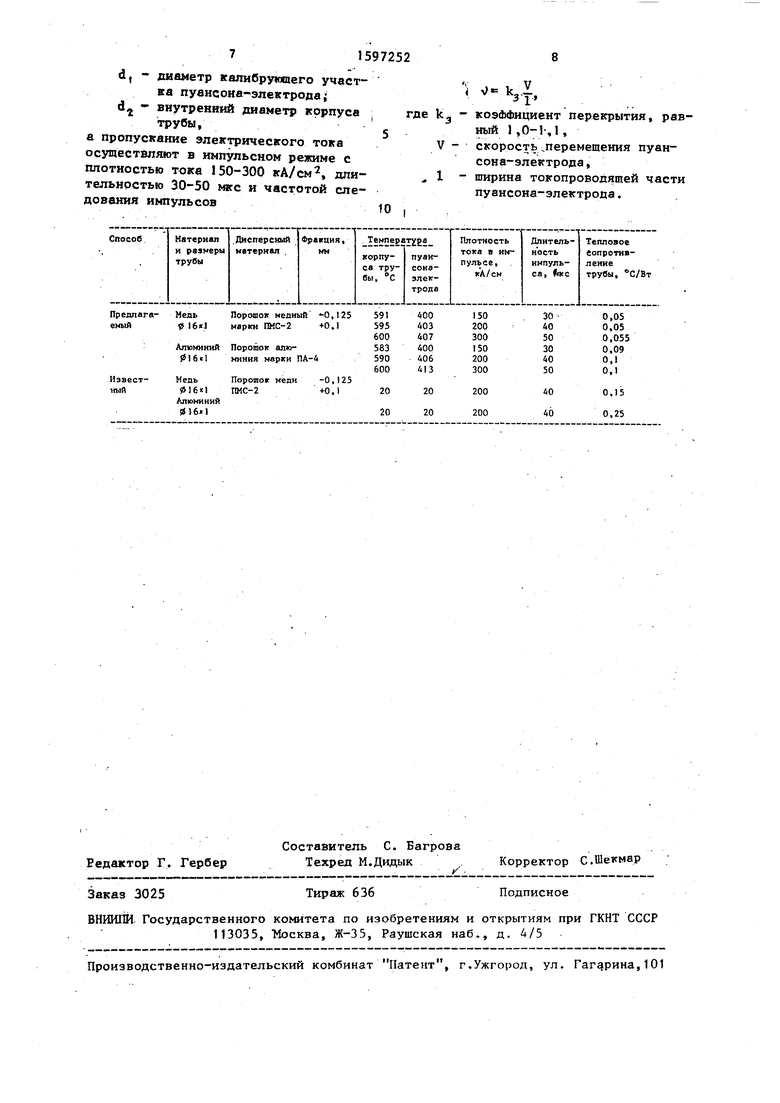

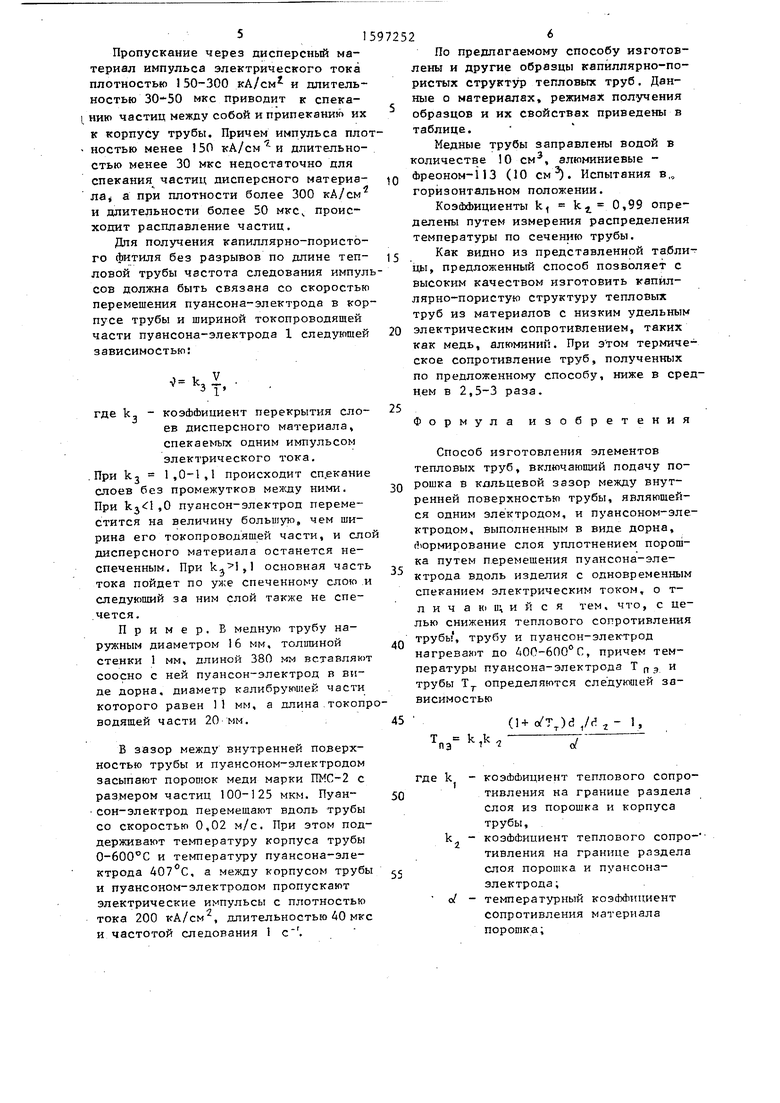

По предлагаемому способу изготовлены и другие образцы капиллярно-пористых структур тепловых труб. Данные о материалах, режимах получения образцов и их свойствах приведены в таблице.

Медные трубы заправлены водой в количестве 10 см, алюминиевые - 6peoHOM-il3 (10 см. Испытания в„ горизонтальном положении.

Коэффициенты k, г определены путем измерения распределения температуры по сечен11Ю трубы.

Как видно из представленной таблицы, предложенный способ позволяет с высоким качеством изготовить капиллярно-пористую структуру тепловых труб из материалов с низким удельным электрическим сопротивлением, таких как медь, алюминий. При этом термическое сопротивление труб, полученных по предложенному способу, ниже в среднем в 2,5-3 раза.

Формула изобретения

Способ изготовления элементов тепловых труб, включающий подачу порошка в клльцевой зазор между внутренней поверхностью трубы, являющейся одним электродом, и пуансоном-электродом, выполненным в виде дорна, (Нормирование слоя уплотнением порошка путем перемешения пуансона-электрода вдоль издания с одновременным спеканием электрическим током, о т- л и ч а ю и; и и с я тем, что, с целью снижения теплового сопротивления трубы , трубу и пуансон-электрод нагревают до 400-600°С, причем температуры пуансона-электрода Т р, , и трубы Т. определяются сле дугагей зависимостью

(+o/T)d,/c,- 1,

k ,k

Э

де k - коэффициент теплового сопротивления на границе раздела слоя из порошка и корпуса трубы,

коэффициент теплового сопротивления на границе раздела слоя порошка и пуансона- электрода;

температурный коэффициент сопротивления материала порошка;

k. о/ d, - диаметр калибрующего участка пуансона- электрода; d - внутренний диаметр корпуса

трубы,.

а Пропускание электрического тока осуществляют в импульсном режиме с плотностью тока 150-300 кА/см, длительностью 30-50 жc и частотой следования импульсов

где k - V

коэффициент перекрытия, равный I ,0-1-,1 ,

скорость,перемещения пуансона-электрода, ширина токопроводящей части пуансона-электрода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 1989 |

|

SU1795610A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2014956C1 |

| МЕТАЛЛИЧЕСКАЯ ТЕПЛОВАЯ ТРУБА ПЛОСКОГО ТИПА | 2010 |

|

RU2457417C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ЗАГОТОВОК ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2551750C1 |

| Способ электроконтактного припекания покрытий из металлических материалов | 1987 |

|

SU1519859A1 |

| Способ нанесения покрытий из металлического порошка | 1982 |

|

SU1013100A1 |

| Способ снижения термического сопротивления двухфазного термосифона | 2022 |

|

RU2790385C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВОЙ ТРУБЫ | 1992 |

|

RU2009743C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСОЛИДИРОВАННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2495732C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2021 |

|

RU2766633C1 |

Изобретение относится к теплопередающей технике, в частности к технологии изготовления тепловых труб. Целью является снижение теплового сопротивления трубы. Способ включает подачу дисперсного материала капиллярно-пористой структуры в кольцевой зазор между внутренней поверхностью трубы и пуансоном-электродом, выполненным в виде дорна, уплотнение материала структуры путем перемещения пуансона-электрода вдоль изделия и его одновременное припекание к внутренней поверхности трубы под действием электрического тока. При этом температуру трубы и пуансона-электрода поддерживают в интервале 400...600°С. Температура пуансона-электрода связана с температурой трубы зависимостью Tпэ=K1K2[(1+ΑTт)D1D2-1]Α, где Tпэ - температура пуансона-электрода

α - температурный коэффициент сопротивления материала капиллярно-пористой структуры

Tт - температура трубы

D1 - диаметр калибрующего участка пунсона-электрода

D2 - внутренний диаметр корпуса трубы

K1 - коэффициент теплового сопротивления на границе раздела структуры и корпуса трубы

K2 - коэффициент теплового сопротивления на границе раздела структуры и пуансона-электрода. Пропускание электрического тока осуществляют в импульсном режиме с плотностью тока в импульсе 150-300 кА,см2, длительностью тока в импульсе 30-50 мкс и частотой следования импульсов ν=K3(V/L), где V - скорость перемещения пуансона- электрода в корпусе трубы

L - ширина токопроводящей части пуансона электрода

K3 - коэффициент перекрытия (K3=1-1,1). благодаря осуществлению способа достигается повышение качества изделий и расширение технологических возсожностей способа. 1 табл.

га

т

Медь 9 I6«J

Алюминий

Медь

Алюминий

6

Порошок медный -0,125 мерки raiC-2 +0,1

Порошок алюминия fвpки ПА-&

Порошок мели -0,125 ШС-2 +0,1

400 403 407 400 406 413

20 20

150 200 300 150 200 300

200 200

30 40 50 30 40 50

40

40

0,05

0.05

0,055

0,09

0,1

0,1

0,15 0,25

Авторы

Даты

1990-10-07—Публикация

1988-11-15—Подача