Изобретение относится к области порошковой металлургии, в частности к способу получения капиллярно-пористой тепловой трубы.

Целью изобретения является повышение т€плопередающих свойств.

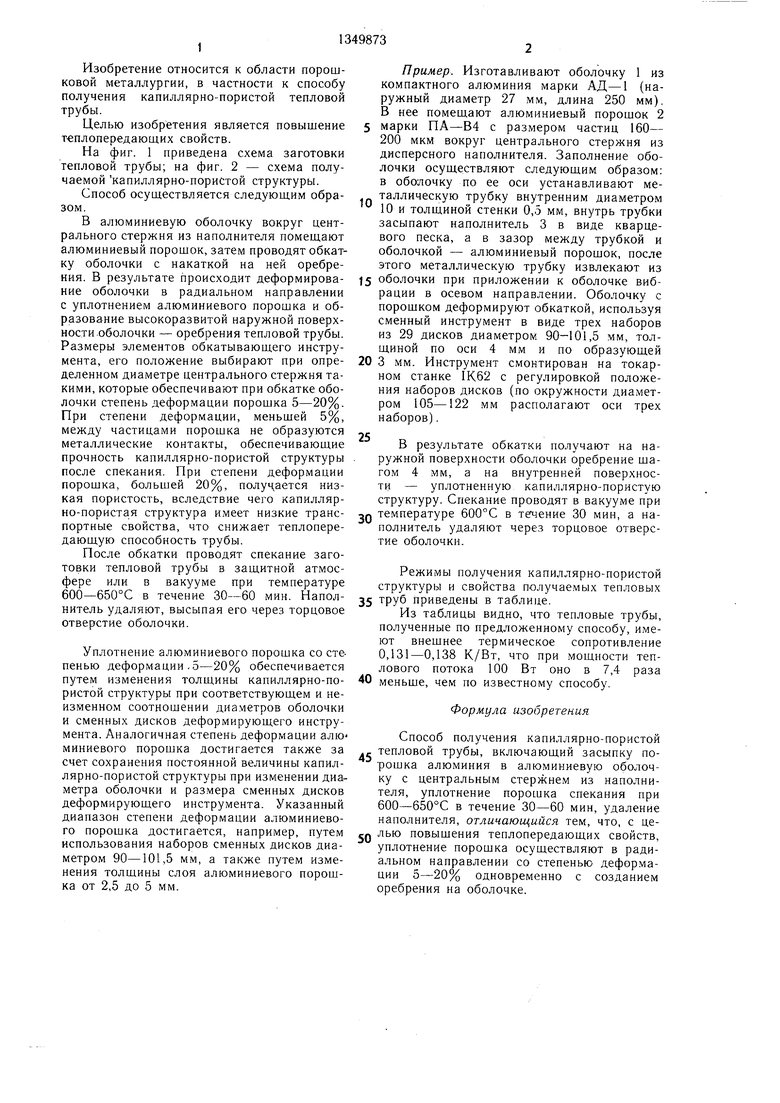

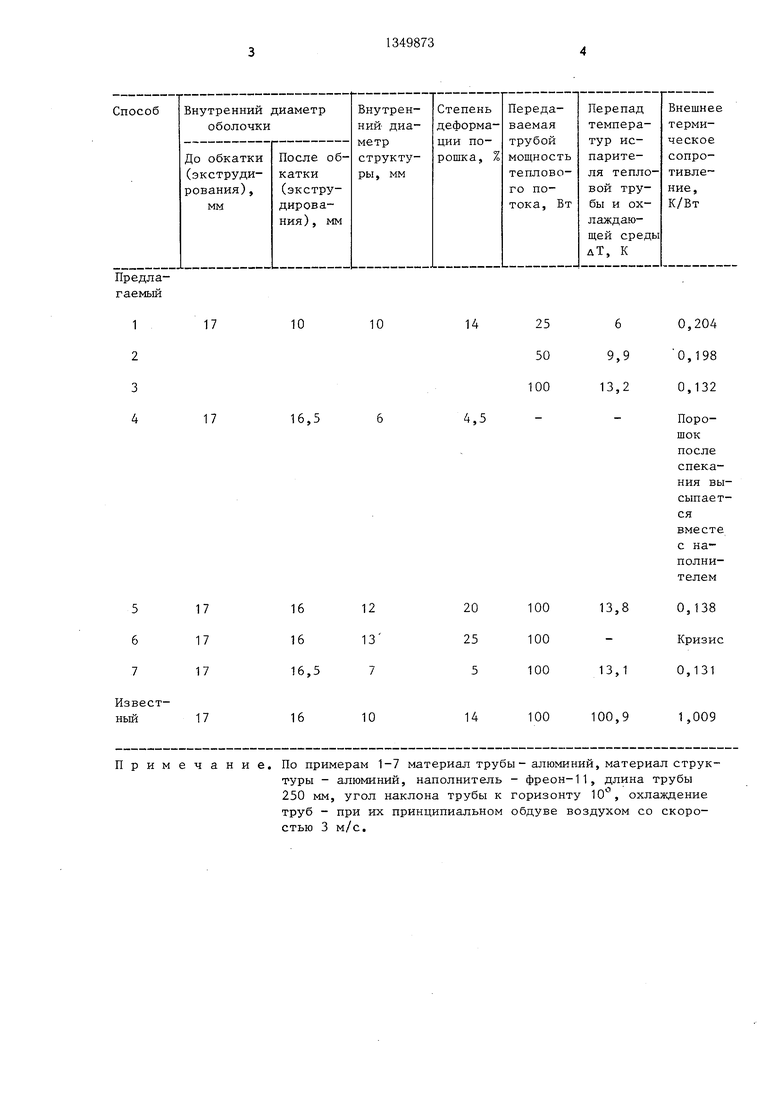

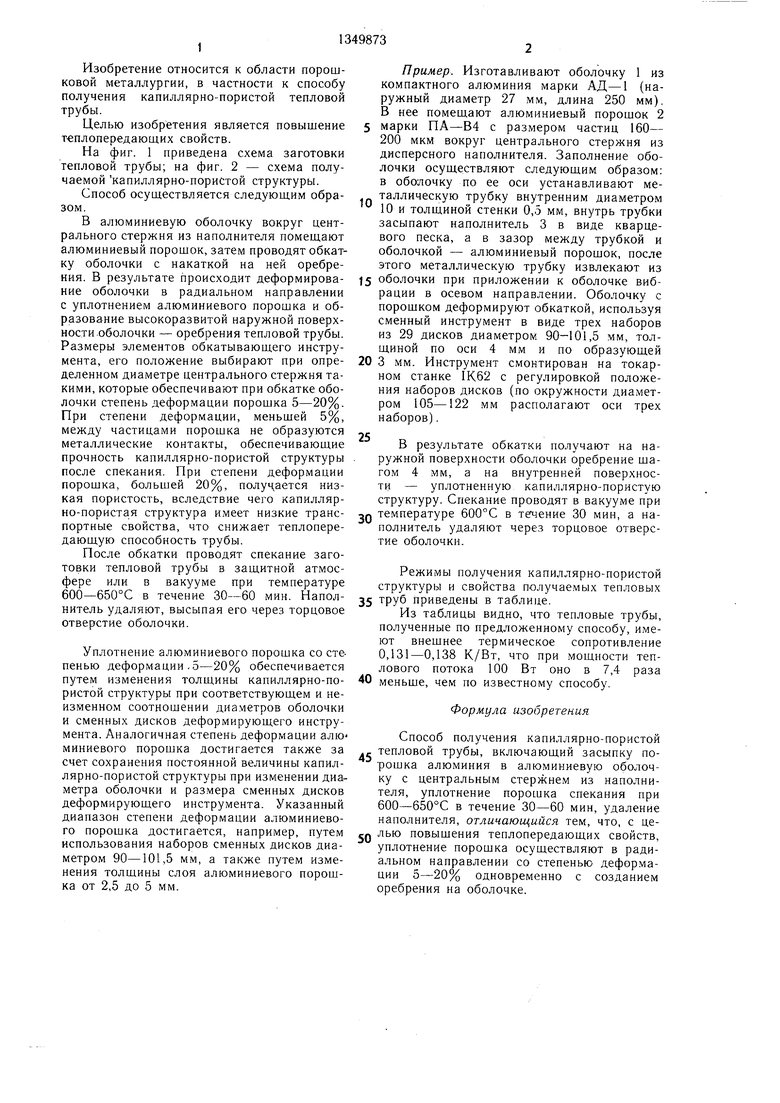

На фиг. 1 приведена схема заготовки тепловой трубы; на фиг. 2 - схема получаемой капиллярно-пористой структуры.

Способ осуществляется следующим образом.

В алюминиевую оболочку вокруг центрального стержня из наполнителя помещают алюминиевый порощок, затем проводят обкатку оболочки с накаткой на ней оребре- ния. В результате происходит деформирование оболочки в радиальном направлении с уплотнением алюминиевого порошка и образование высокоразвитой наружной поверхности оболочки - оребрения тепловой трубы. Размеры элементов обкатывающего инструмента, его положение выбирают при определенном диаметре центрального стержня такими, которые обеспечивают при обкатке оболочки степень деформации порошка 5-20%. При степени деформации, меньшей 5%, между частицами порошка не образуются металлические контакты, обеспечивающие прочность капиллярно-пористой структуры после спекания. При степени деформации порошка, большей 20%, получается низкая пористость, вследствие чего капиллярно-пористая структура имеет низкие транспортные свойства, что снижает теплопере- дающую способность трубы.

После обкатки проводят спекание заготовки тепловой трубы в защитной атмосфере или в вакууме при температуре 600-650°С в течение 30-60 мин. Наполнитель удаляют, высыпая его через торцовое отверстие оболочки.

Уплотнение алюминиевого порошка со степенью деформации-5-20% обеспечивается путем изменения толщины капиллярно-пористой структуры при соответствующем и неизменном соотношении диаметров оболочки и сменных дисков деформирующего инструмента. Аналогичная степень деформации алюминиевого порошка достигается также за счет сохранения постоянной величины капиллярно-пористой структуры при изменении диаметра оболочки и размера сменных дисков деформирующего инструмента. Указанный диапазон степени деформации алюминиевого порошка достигается, например, путем использования наборов сменных дисков диаметром 90-101,5 мм, а также путем изменения толщины слоя алюминиевого порошка от 2,5 до 5 мм.

Пример. Изготавливают оболочку 1 из компактного алюминия марки АД-1 (наружный диаметр 27 мм, длина 250 мм). В нее помещают алюминиевый порошок 2

марки ПА-В4 с размером частиц 160- 200 мкм вокруг центрального стержня из дисперсного наполнителя. Заполнение оболочки осуществляют следующим образом: в оболочку по ее оси устанавливают ме- таллическую трубку внутренним диаметром 10 и толщиной стенки 0,5 мм, внутрь трубки засыпают наполнитель 3 в виде кварцевого песка, а в зазор между трубкой и оболочкой - алюминиевый порошок, после этого металлическую трубку извлекают из

5 оболочки при приложении к оболочке вибрации в осевом направлении. Оболочку с порошком деформируют обкаткой, используя сменный инструмент в виде трех наборов из 29 дисков диаметром 90-101,5 мм, толщиной по оси 4 мм и по образующей

0 3 мм. Инструмент смонтирован на токарном станке IK62 с регулировкой положения наборов дисков (по окружности диаметром 105-122 мм располагают оси трех наборов).

В результате обкатки получают на наружной поверхности оболочки оребрение шагом 4 мм, а на внутренней поверхности - уплотненную капиллярно-пористую структуру. Спекание проводят в вакууме при Q температуре 600°С в течение 30 мин, а наполнитель удаляют через торцовое отверстие оболочки.

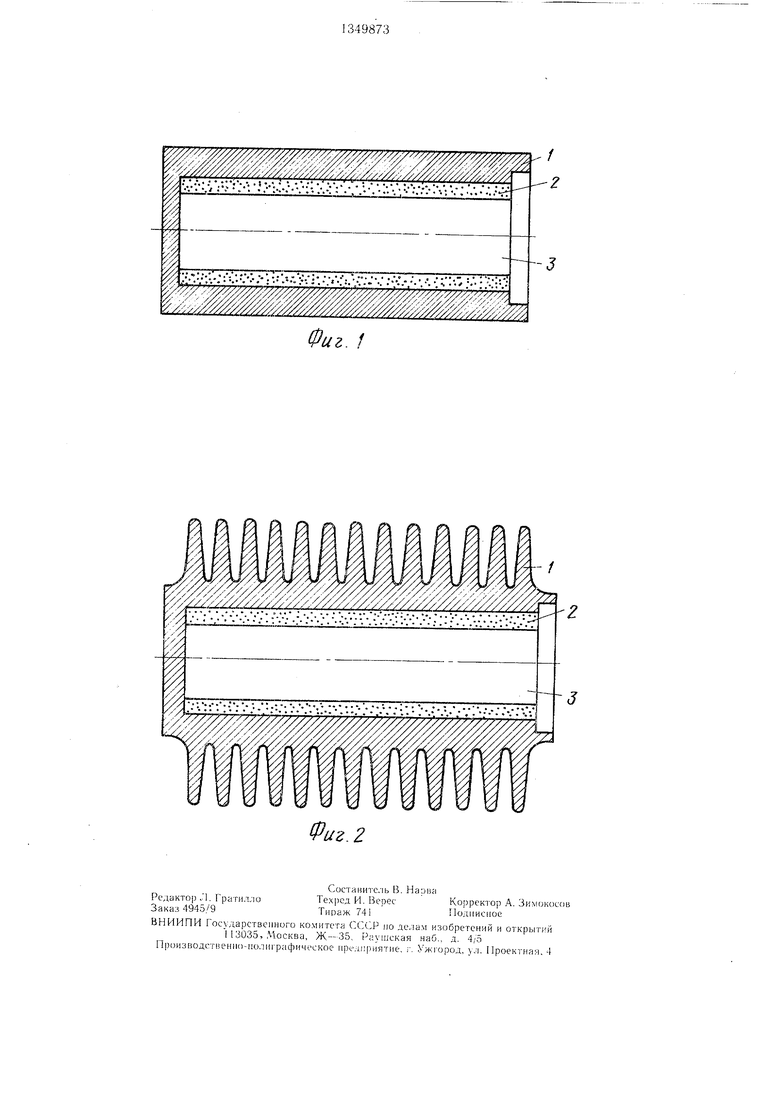

Режимы получения капиллярно-пористой структуры и свойства получаемых тепловых труб приведены в таблице.

Из таблицы видно, что тепловые трубы, полученные по предложенному способу, имеют внешнее термическое сопротивление 0,131-0,138 К/Вт, что при мощности теплового потока 100 Вт оно в 7,4 раза меньще, чем по известному способу.

Формула изобретения

Способ получения капиллярно-пористой тепловой трубы, включающий засыпку порошка алюминия в алюминиевую оболочку с центральным стержнем из наполнителя, уплотнение порошка спекания при 600-650°С в течение 30-60 мин, удаление наполнителя, отличающийся тем, что, с це- лью повышения теплопередающих свойств, уплотнение порошка осуществляют в радиальном направлении со степенью деформации 5-20% одновременно с созданием оребрения на оболочке.

Примечание. По примерам 1-7 материал трубы- алюминий, материал структуры - алюминий, наполнитель - фреон-11, длина трубы 250 мм, угол наклона трубы к горизонту 10, охлаждение труб - при их принципиальном обдуве воздухом со скоростью 3 м/с.

i

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тепловой трубы с капиллярной структурой | 1987 |

|

SU1470454A1 |

| Способ изготовления элементов тепловых труб | 1988 |

|

SU1597252A1 |

| Способ изготовления алюминиевой капиллярно-пористой структуры тепловой трубы | 1981 |

|

SU966481A1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2010 |

|

RU2487780C2 |

| Способ уплотнения длинномерной пористой заготовки | 1982 |

|

SU1092007A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ТИТАНА | 2009 |

|

RU2407817C2 |

| Способ получения высокопористой корундовой керамики | 2023 |

|

RU2821454C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕПЛОПРОВОДНОГО АЛЮМИНИЙ-ГРАФИТОВОГО КОМПОЗИТА | 2020 |

|

RU2754225C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2008 |

|

RU2398037C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ МАТРИЧНЫХ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2001 |

|

RU2185263C1 |

Изобретение относится к области порошковой .металлургии, в частности к способу получения капиллярно-пористой лепло- вой трубы. Целью изобретения является повышение теплопередаю1дих свойств. Способ заключается в засыпке алюминиевого порошка в алюминиевую оболочку, уплотнении порошка в радиальном направлении со степенью деформации 5 - 20% одновременно с созданием оребрения, последуюшем спекании при температуре 600-650 С в течение 30- 60 мин и удалении наполнителя. 2 ил. 1 табл. о: ее ОС ОС

Фиг. 1

Фиг. 2

{- сдуктор Л. Гратил.:10 Заказ 4945/9

Составитель В. Нарва

Техред И. ВересКорректор А. Зимокосов

Типаж 741Подписное

ВНИИПИ Государственного комитета С( СР ло делам изобретений и открытий

I 13035, Москва, , Раушская наб., д. 4/5 Производствен11()-поли1-рафическое нредириятне, ;. Уж1ч)род, ул. Проектная, 4

| Способ изготовления спеченных изделий | 1977 |

|

SU660780A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР .Чо 604611, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-11-07—Публикация

1986-05-05—Подача