Нить

4

СО 05 СО

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРАНСПОРТНЫЙ ПОДДОН И ОПОРНЫЙ ЭЛЕМЕНТ ИЗ ГОФРИРОВАННОГО МАТЕРИАЛА | 2003 |

|

RU2333875C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 1995 |

|

RU2097193C1 |

| УСТРОЙСТВО ДЛЯ СВОРАЧИВАНИЯ БУМАГИ, ПРЕДНАЗНАЧЕННОЕ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2008 |

|

RU2420440C1 |

| ПАКЕТ КОНТАКТНЫХ ЭЛЕМЕНТОВ, КОНТАКТНОЕ УСТРОЙСТВО И ПЕРЕКРЁСТНОТОЧНАЯ НАСАДОЧНАЯ КОЛОННА С ИХ ИСПОЛЬЗОВАНИЕМ | 2020 |

|

RU2751768C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1996 |

|

RU2100733C1 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 2011 |

|

RU2467792C1 |

| КАРТОННЫЙ ПРОДУКТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2322353C2 |

| Агрегат для изготовления многослойного гофрометалла | 1972 |

|

SU524631A1 |

| Асинхронный двигатель и способ его изготовления | 1984 |

|

SU1356121A1 |

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ ТЕПЛО- И МАССООБМЕННЫХ АППАРАТОВ | 2010 |

|

RU2456070C2 |

Изобретение относится к химическому машиностроению, в частности к способам изготовления многослойного ячеистого материала из полотен с диагональными гофрами или со специальными выступами, при этом для увеличения производительности и повышения прочности пакет формируют в обойме преимущественно из пластин с диагональными гофрами 1 или специальными выступами, расположенными так, что угол между соприкасающимися гофрами равен удвоенному углу наклона гофр, а вершины специально образованных выступов соприкасаются между собой. Пакет сжимают при помощи стяжных болтов 4 метду двумя жесткими пластинами 2 и 3. При этом давление на гофрированные пластины (или пластины с выступами) подбирается таким, чтобы контактные площадки в области соприкосновения гофр или выступов были равны 5-14 мм. После этого пакет пластин с обоймой помещают в ванну 5 с клеящим веществом 6. После определенной экспозиции пакет с обоймой извлекают. В ванне 5 с раствором клеящего вещества при нахождении Б ней пакета возбуждают ультразвуковые колебания. При выдержке пакета над резервуаром с клеем излишки клея стекают. Этот процесс ускоряется и расход клея уменьшается, если пакет пластин с обоймой подвергать вибрации в вертикальной плоскости. После проклеивания пакета пластин и удаления избытка клея осуществляют отверждение клея. 2 3. п. ф-лы, 7 ил. i (Л

Изобретение относится к строительству и химическому машиностроению, в частности к способу изготовления многослойного ячеистого материала из полотен заготовки с диагональными гофрами или выступами, и может быть применено для изготовления блоков оросителей градирен, тепломассообмен- ных аппаратов и устройств интенсивного взаимодействия газов и жидкостей в химической промьш ленности, а также конструкционных материалов.

Цель изобретения - повышение прочности пакета.

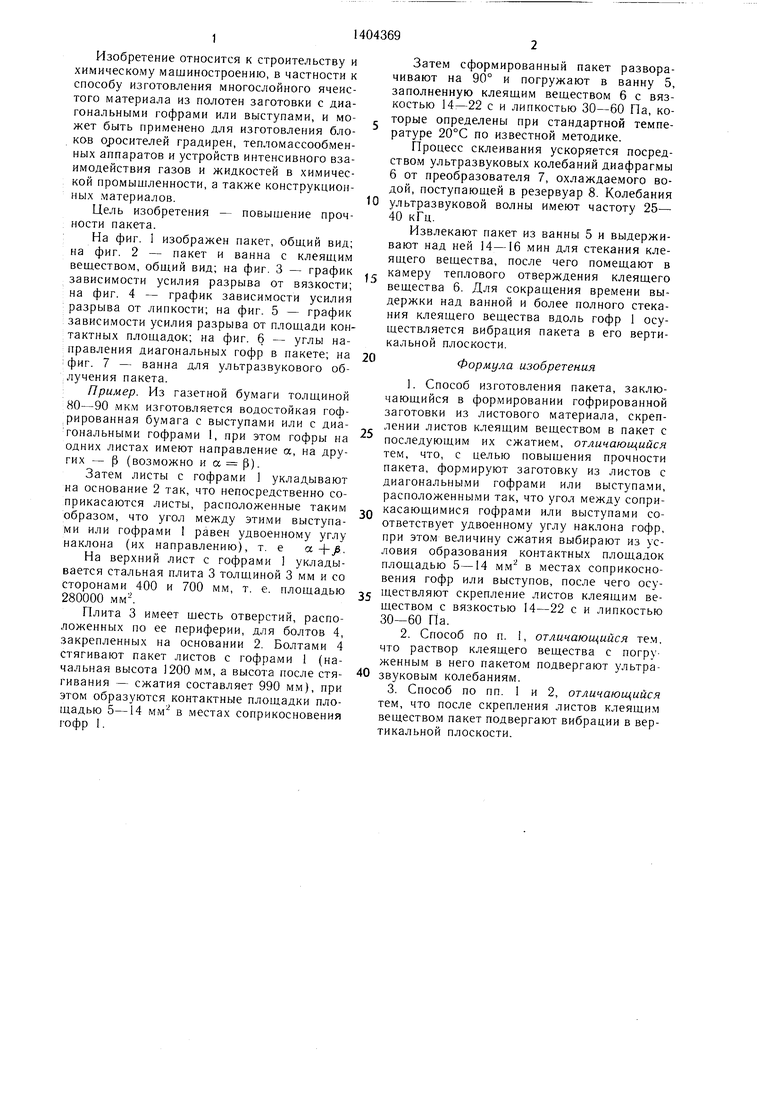

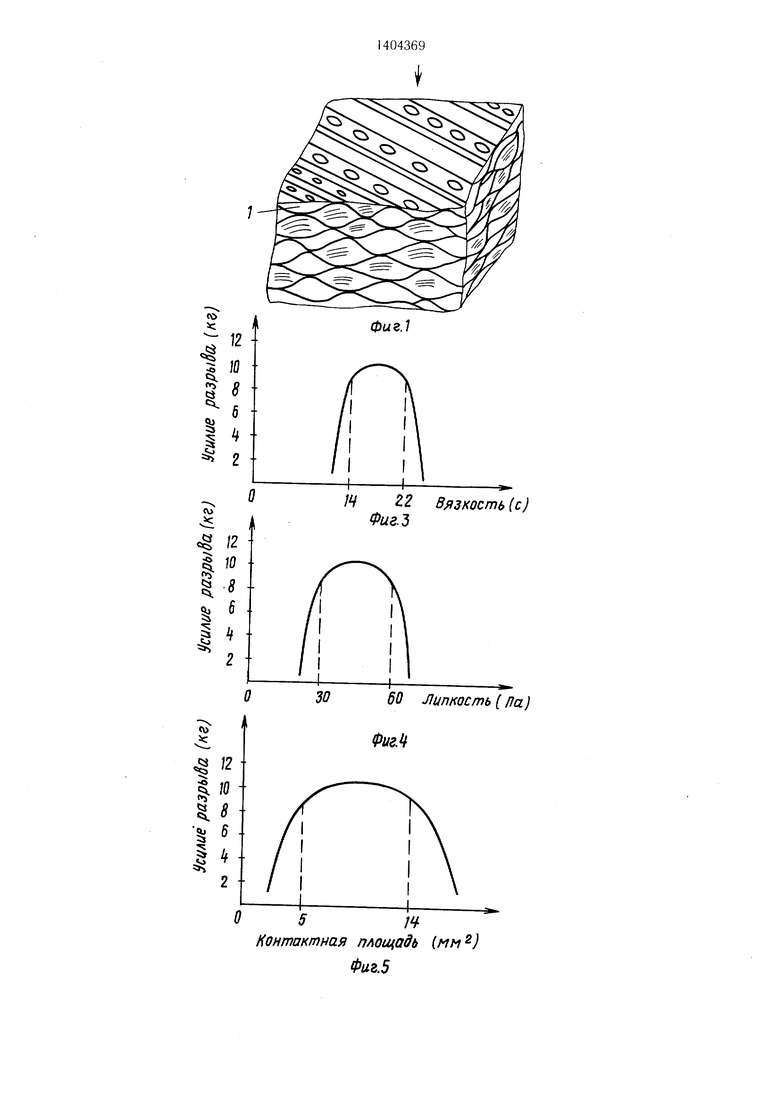

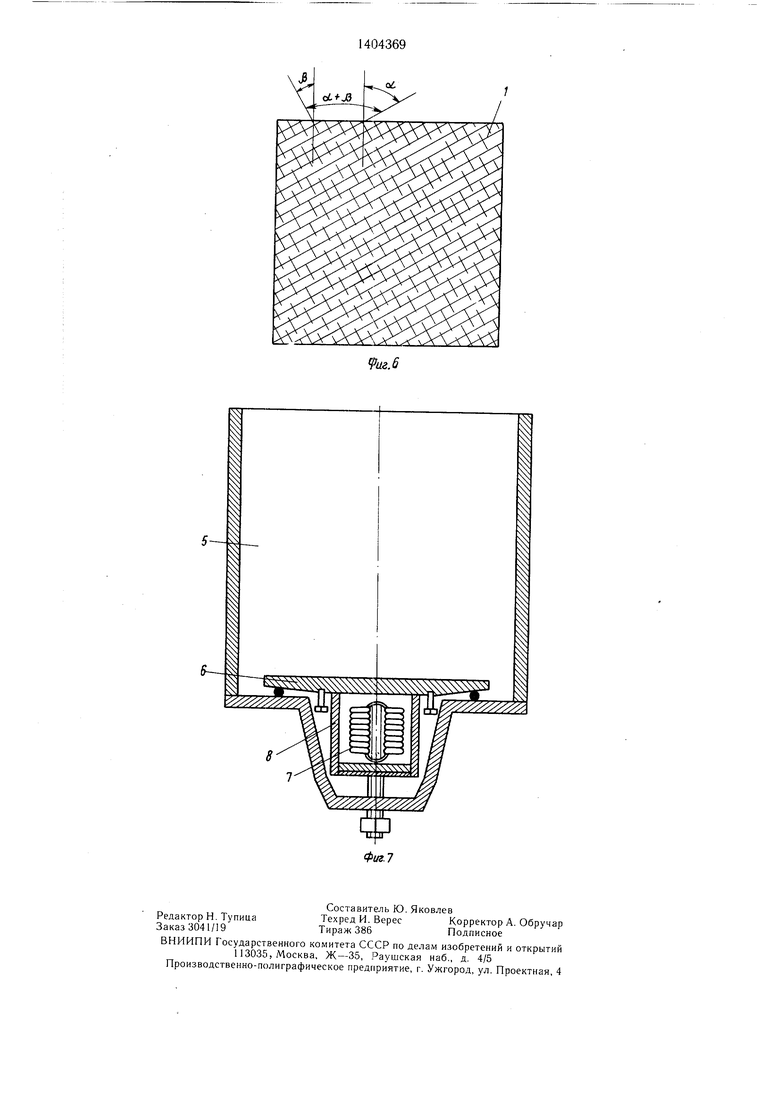

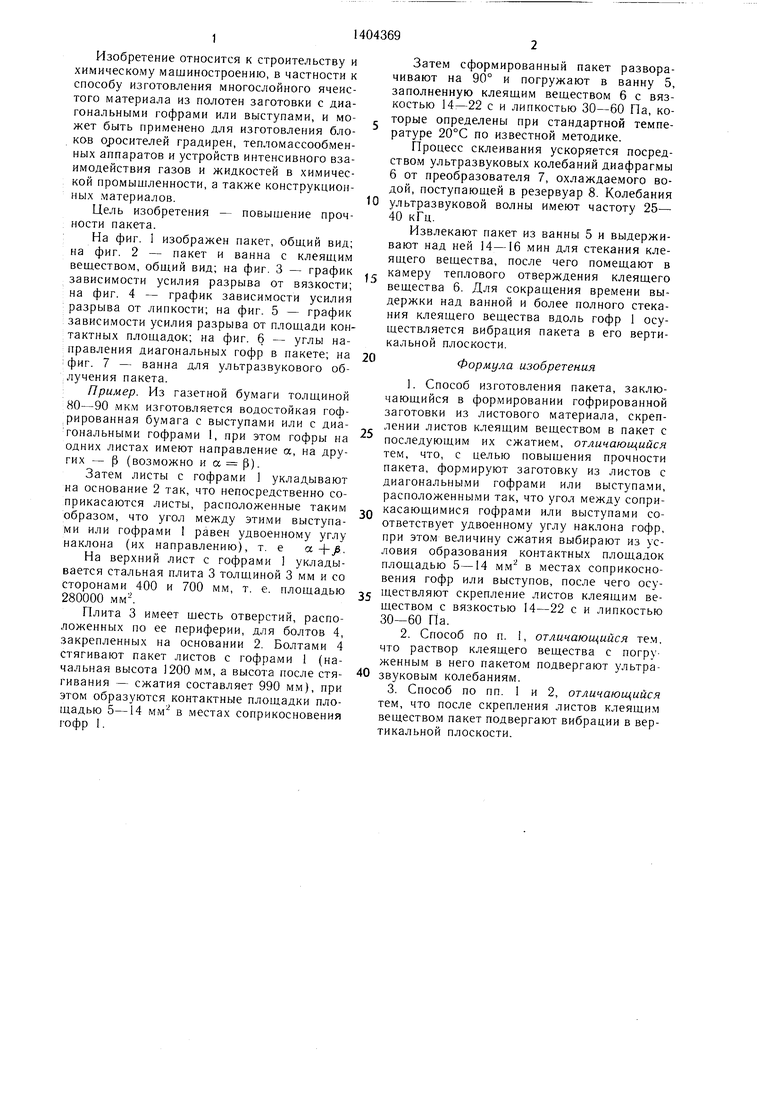

На фиг. 1 изображен пакет, обш,ий вид; на фиг. 2 - пакет и ванна с клеящим вешеством, общий вид; на фиг. 3 - график зависимости усилия разрыва от вязкости; на фиг. 4 - график зависимости усилия разрыва от липкости; на фиг. 5 - график зависимости усилия разрыва от площади контактных площадок; на фиг. 6 - углы направления диагональных гофр в пакете; на : фиг. 7 - ванна для ультразвукового облучения пакета.

Пример. Из газетной бумаги толщиной 80-90 мкм изготовляется водостойкая гофрированная бумага с выступами или с диа- тональными гофрами 1, при этом гофры на одних листах имеют направление а, на других - (3 (возможно и а Р).

Затем листы с гофрами 1 укладывают на основание 2 так, что непосредственно соприкасаются листы, расположенные таким образом, что угол между этими выступами или гофрами I равен удвоенному углу наклона (их направлению), т. е а+/.

На верхний лист с гофрами 1 укладывается стальная плита 3 толщиной 3 мм и со сторонами 400 и 700 мм, т. е. площадью 280000 ММ-.

Плита 3 имеет щесть отверстий, расположенных по ее периферии, для болтов 4, закрепленных на основании 2. Болтами 4 стягивают пакет листов с гофрами 1 (начальная высота 1200 мм, а высота после стя- гивания - сжатия составляет 990 мм), при этом образуются контактные площадки площадью 5-14 мм в местах соприкосновения гофр 1.

5

0

0

0

5

0

5

Затем сформированный пакет разворачивают на 90° и погружают в ванну 5, заполненную клеящим веществом 6 с вязкостью 147-22 с и липкостью 30-60 Па, которые определены при стандартной температуре 20°С по известной методике.

Процесс склеивания ускоряется посредством ультразвуковых колебаний диафрагмы 6 от преобразователя 7, охлаждаемого водой, поступающей в резервуар 8. Колебания ультразвуковой волны имеют частоту 25- 40 кГц.

Извлекают пакет из ванны 5 и выдерживают над ней 14-16 мин для стекания клеящего вещества, после чего помещают в камеру теплового отверждения клеящего вещества 6. Для сокращения времени выдержки над ванной и более полного стекания клеящего вещества вдоль гофр 1 осуществляется вибрация пакета в его вертикальной плоскости.

Формула изобретения

3060 Липкость (Па.)

ФигЛ

О514.

Контактная площадь (мм)

Фиг.5

| Способ изготовления конструкционного ячеистого материала | 1980 |

|

SU903216A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1988-06-23—Публикация

1986-01-21—Подача