5 I

26

ГО

Изобретение относится к непрерывному конвейерному транспорту, а именно к подвесным роликоопорам ленточных конвейеров.

Цель изобретения - снижение динамических нагрузок за счет повышения амортизирующей способности.

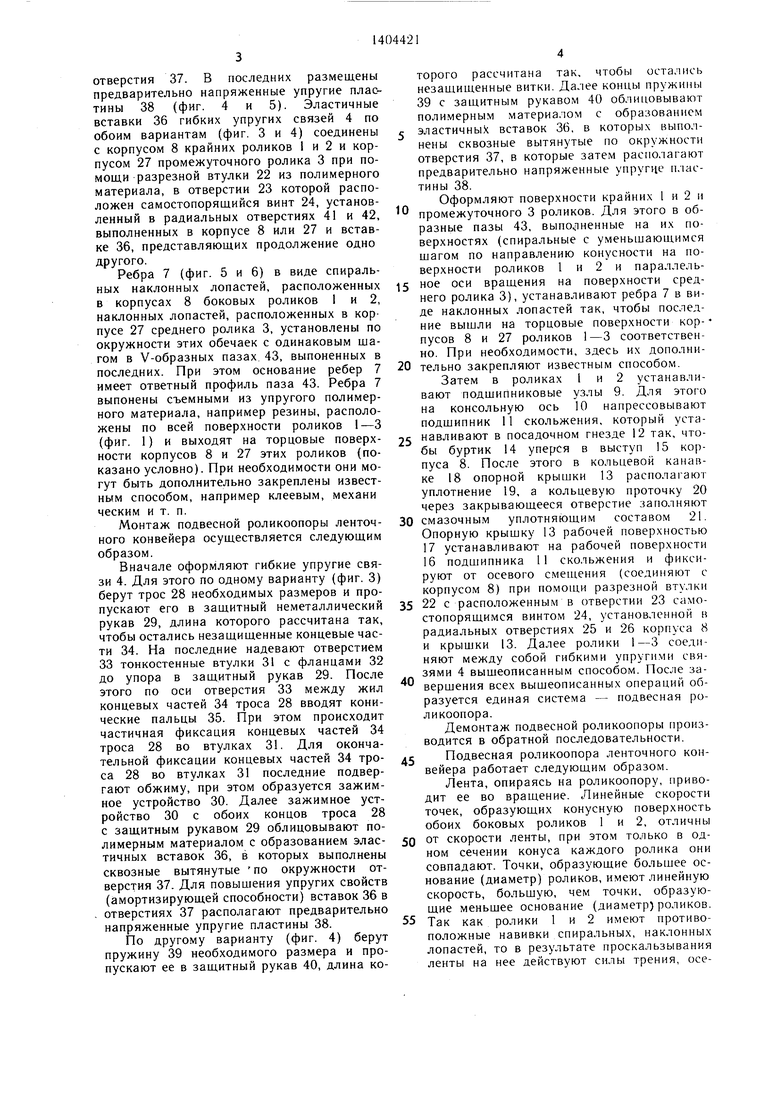

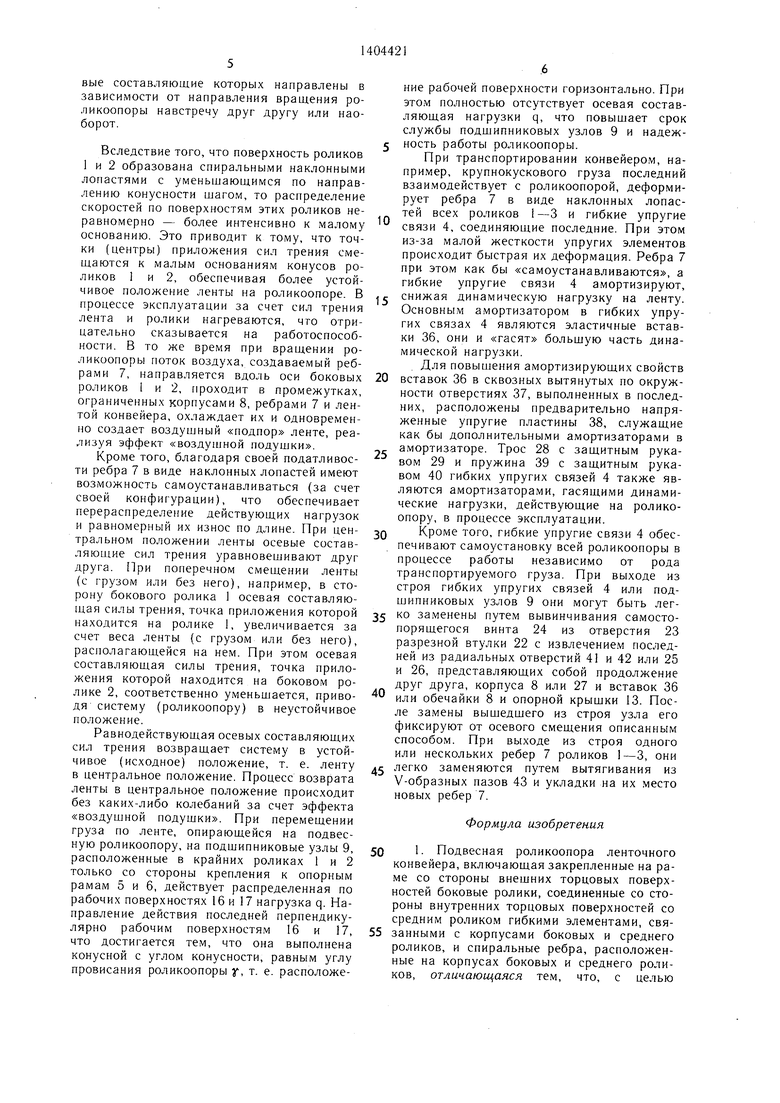

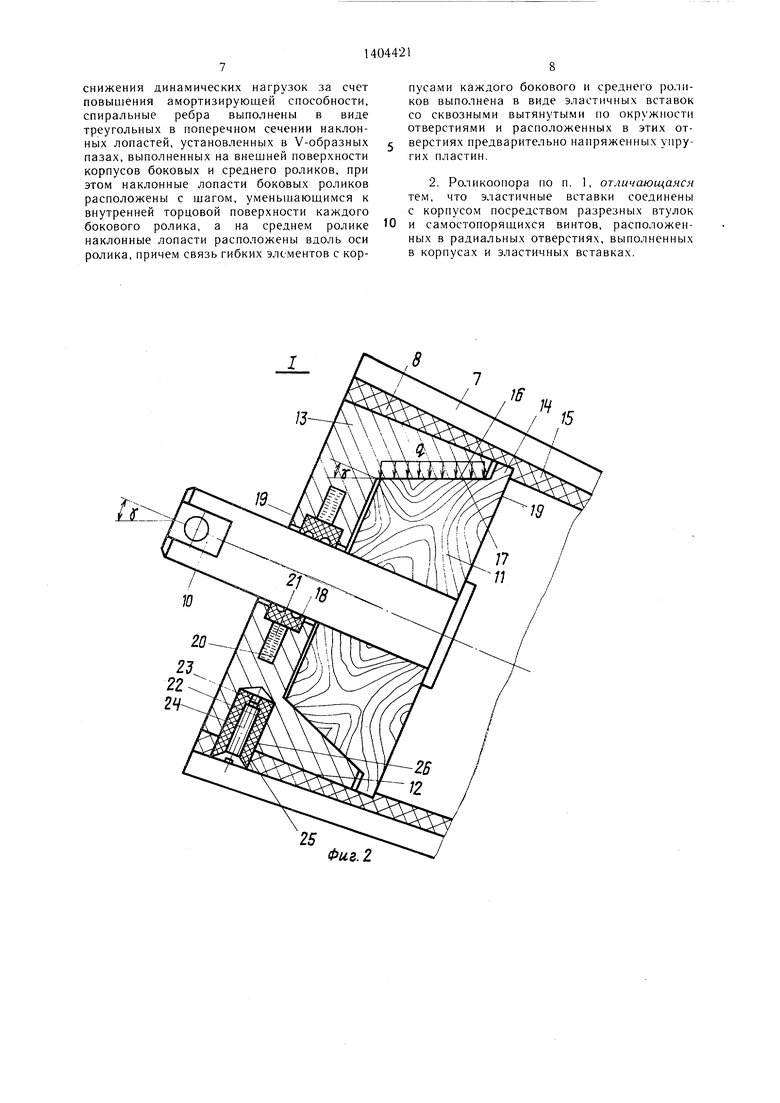

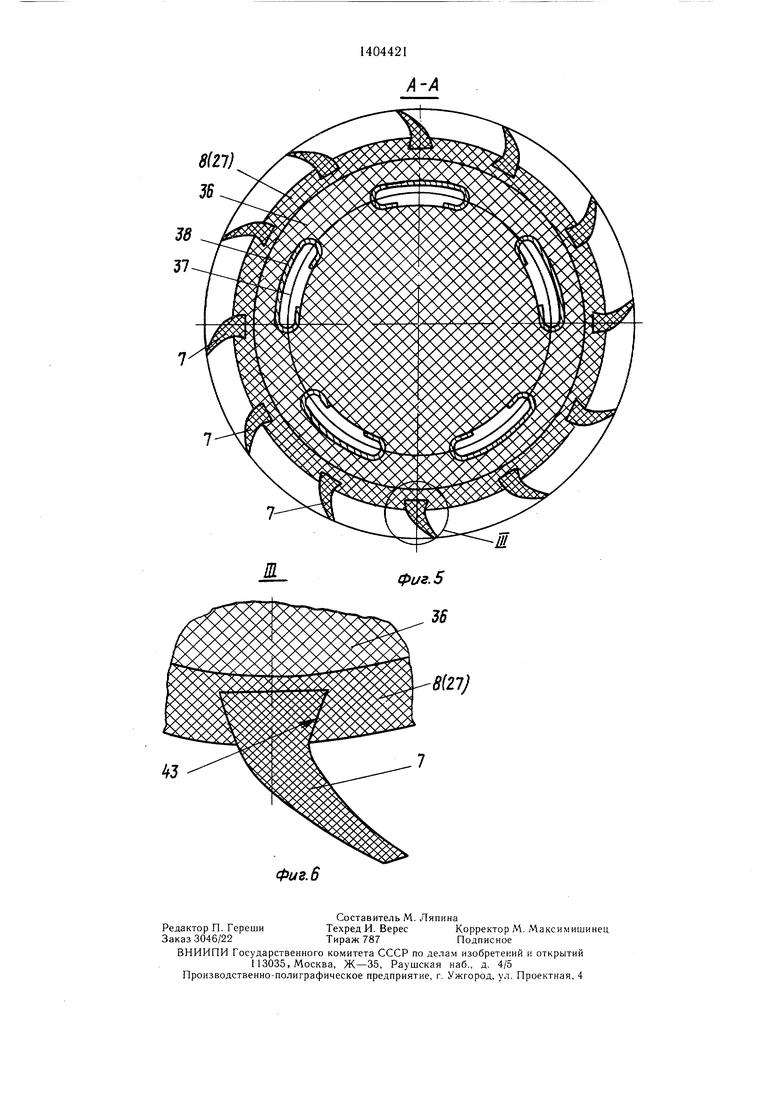

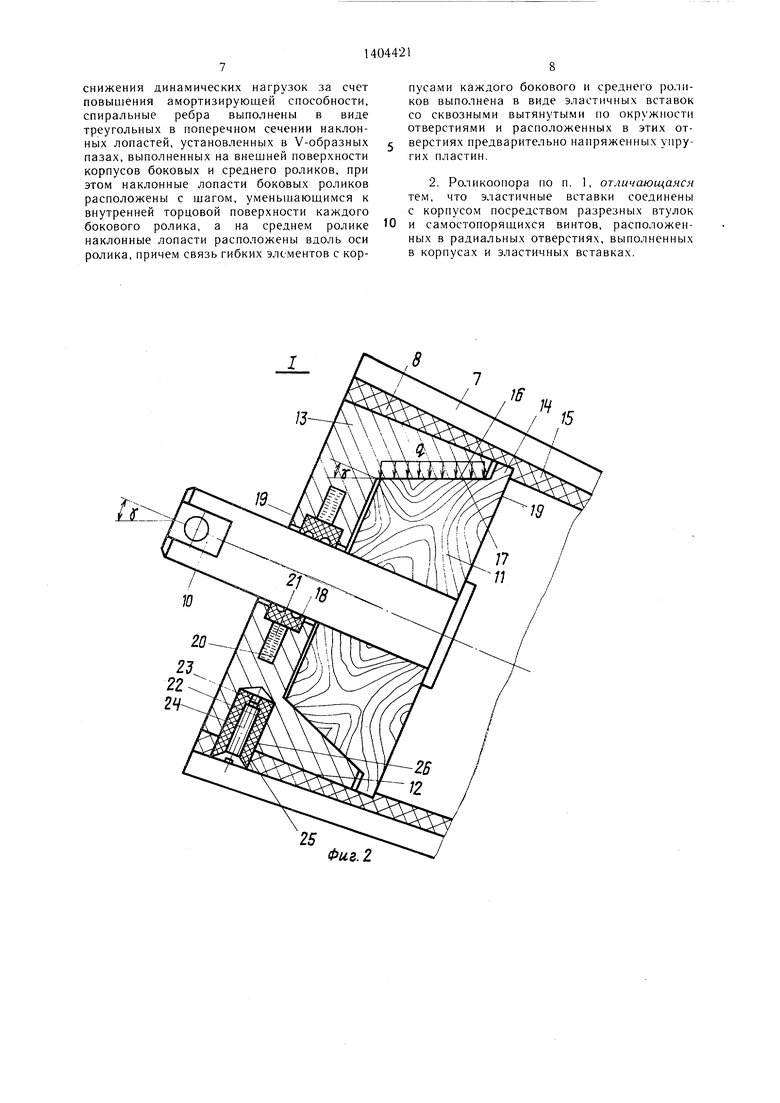

На фиг. 1 изображена подвесная роли- коопора ленточного конвейера, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - узел II на фиг. 1; на фиг. 4 - то же, вариант; на фиг. 5 - сечение А-А на фиг. 3 и 4; на фиг. 6 - узел III на фиг. 5.

Подвесная роликоопора ленточного конвейера состоит из двух боковых конусных роликов 1 и 2, среднего цилиндрического ролика 3, соединенных между собой гибкими упругими связями 4, при этом боковые ролики крепятся к опорным рамам 5 и 6. Боковые ролики 1 и 2 обращены малыми основаниями к среднему ролику 3 и имеют спиральные ребра 7 в виде треугольных в поперечном сечении наклонных лопастей с уменьщающимся по направлению конусности шагом. При этом направление навивки наклонных лопастей на ролике I противоположно направлению навивки наклонных лопастей на ролике 2. Величина конусности а боковых роликов 1 и 2 определяется в зависимости от угла провисания роликоопоры 7- Чем больше угол провисания роликоопоры 7, тем больше ее желоб- чатость и тем меньше необходимая величина конусности а боковых роликов 1 и 2, чтобы обеспечить устойчивое положение ленты на роликоопоре без нарушения прочностных свойств последней и изменения характеристик конвейера, где применяется данная роликоопора, и наоборот.

Средний ролик 3 также имеет ребра 7, но в виде треугольных в сечении наклонных лопастей, расположенных вдоль оси ролика. Боковые ролики I и 2 состоят из корпуса 8 с ребрами 7, снабженного со стороны большего основания (внешней торцовой поверхности) подшипниковым узлом 9. Последний состоит из консольной оси 10 с напрессованным на нее подшипником 11 скольжения, установленным в посадочном гнезде 12, закрытом опорной крышкой 13. Подшипник 11 скольжения снабжен буртиком 14, опирающимся на выступ 15 корпуса 8, и выполнен с конусной рабочей поверхностью 16 с углом конуса, равным углу провисания роликоопоры у, на которую опирается ответной рабочей поверхностью 17 опорная крышка 13.

Выполнение рабочих поверхностей 16 и 17 подшипникового узла 9 конусными с углом конуса, равным углу провисания роликоопоры 7. обеспечивает равномерное восприятие этими узлами нагрузки q.

действующей на роликоопору, а также полностью исключает осевую ее составляющую вследствие горизонтального расположения во время работы рабочих поверхностей в установленной на конвейере роликоопоре, что повыщает срок службы самих подшипниковых узлов.

В опорной крышке 13 выполнена кольцевая канавка 18, в которой установлено уплотнение 19 из пористого полимерного

материала или войлока, контактирующее с консольной осью 10, и кольцевая проточка 20, заполненная смазочным уплотняющим составом 21, который имеет свободный доступ к уплотнению. В кольцевую

5 проточку 20 выходит закрывающееся отверстие для залива смазочного уплотняющего состава 21 (не показано). Опорная крыщка 13 зафиксирована от осевого смещения (соединена с корпусом 8) при помощи разрезной втулки 22 из полимерного ма0 териала, например полиэтилена, в отверстии 23 которой расположен самостопорящийся винт 24, установленной в радиальных отверстиях 25 и 26, выполненных в корпусе 8 и опорной крыщке 13, предг ставляющих собой продолжение одно другого. При этом диаметр самостопорящегося винта 24 больше диаметра отверстия 23 разрезной втулки 22, находящейся в свободном состоянии.

Корпусы 8 с ребрами 7 боковых роли0 ков 1 и 2 и корпус 27 с ребрами 7 среднего ролика 3 соединены (связаны) между собой гибкими упругими связями 4. Гибкие упругие связи 4 по одному варианту (фиг. 3) состоят из троса 28, пропущенного в защитный неметаллический рукав 29, концы ко5 торого зафиксированы в зажимном устройстве 30. Последнее состоит из тонкостенной втулки 31 с фланцем 32, в отверстии 33 которой расположена концевая часть 34 троса 28. По оси отверстия 33 между жилами в концевой части 34 троса 28

0 расположен конический палец 35.

Надежная фиксация концевой части 34 троса 28 во втулке 31 осуществляется путем обжима последней. Зажимные устройства 30 с обоих концов троса 28 с заг щитным неметаллическим рукавом 29 облицованы упругим полимерным материалом, например резиной, с образованием эластичных вставок 36, Б которых выполнены сквозные вытянутые по окружности отверстия 37. В отверстия 37 расположены пред0 варительно напряженные упругие пластины 38 (фиг. 3 и 5).

Гибкие упругие связи 4 по другому варианту (фиг. 4) состоят из пружины 39, например, сжатия, пропущенной в защитный неметаллический рукав 40, концы кото5 рой облицованы упругим полимерным материалом, например резиной, с образованием эластичных вставок 36, в которых выполнены сквозные вытянутые по окружности

отверстия 37. В последних размещены предварительно напряженные упругие пластины 38 (фиг. 4 и 5). Эластичные вставки 36 гибких упругих связей 4 по обоим вариантам (фиг. 3 и 4) соединены с корпусом 8 крайних роликов 1 и 2 и корпусом 27 промежуточного ролика 3 при помощи разрезной втулки 22 из полимерного материала, в отверстии 23 которой расположен самостопорящийся винт 24, установленный в радиальных отверстиях 41 и 42, выполненных в корпусе 8 или 27 и вставке 36, представляющих продолжение одно другого.

Ребра 7 (фиг. 5 и 6) в виде спиральных наклонных лопастей, расположенных в корпусах 8 боковых роликов 1 и 2, наклонных лопастей, расположенных в корпусе 27 среднего ролика 3, установлены по окружности этих обечаек с одинаковым ща- гом в V-образных пазах 43, выпоненных в последних. При этом основание ребер 7 имеет ответный профиль паза 43. Ребра 7 выпонены съемными из упругого полимерного материала, например резины, расположены по всей поверхности роликов 1-3 (фиг. 1) и выходят на торцовые поверхности корпусов 8 и 27 этих роликов (показано условно). При необходимости они могут быть дополнительно закреплены известным способом, например клеевым, механи ческим и т. п.

Монтаж подвесной роликоопоры ленточного конвейера осуществляется следующим образом.

Вначале оформляют гибкие упругие связи 4. Для этого по одному варианту (фиг. 3) берут трос 28 необходимых размеров и пропускают его в защитный неметаллический рукав 29, длина которого рассчитана так, чтобы остались незащищенные концевые части 34. На последние надевают отверстием 33 тонкостенные втулки 31 с фланцами 32 до упора в защитный рукав 29. После этого по оси отверстия 33 между жил концевых частей 34 троса 28 вводят конические пальцы 35. При этом происходит частичная фиксация концевых частей 34 троса 28 во втулках 31. Для окончательной фиксации концевых частей 34 троса 28 во втулках 31 последние подвергают обжиму, при этом образуется зажимное устройство 30. Далее зажимное устройство 30 с обоих концов троса 28 с защитным рукавом 29 облицовывают полимерным материалом с образованием эластичных вставок 36, в которых выполнены сквозные вытянутые по окружности отверстия 37. Для повыщения упругих свойств (амортизирующей способности) вставок 36 в отверстиях 37 располагают предварительно напряженные упругие пластины 38.

По другому варианту (фиг. 4) берут пружину 39 необходимого размера и пропускают ее в защитный рукав 40, длина которого рассчитана так, чтобы остались незащищенные витки. Далее концы пружины 39 с защитным рукавом 40 облицовывают полимерным материалом с образованием г эластичных вставок 36, в которых выполнены сквозные вытянутые по окружности отверстия 37, в которые затем располагают предварительно напряженные упругие пластины 38.

Оформляют поверхности крайних 1 и 2 и

промежуточного 3 роликов. Для этого в образные пазы 43, выпо пненные на их поверхностях (спиральные с уменьщающимся шагом по направлению конусности на поверхности роликов 1 и 2 и параллель5 ное оси вращения на поверхности среднего ролика 3), устанавливают ребра 7 в виде наклонных лопастей так, чтобы последние выщли на торцовые поверхности кор- пусов 8 и 27 роликов 1-3 соответственно. При необходимости, здесь их дополни0 тельно закрепляют известным способом.

Затем в роликах I и 2 устанавливают подщипниковые узлы 9. Для этого на консольную ось 10 напрессовывают подщипник 11 скольжения, который уста5 навливают в посадочном гнезде 12 так, чтобы буртик 14 уперся в выступ 15 корпуса 8. После этого в кольцевой канавке 18 опорной крышки 13 распола1 ают уплотнение 19, а кольцевую проточку 20 через закрывающееся отверстие заполняют

0 смазочным уплотняющим составом 21. Опорную крышку 13 рабочей поверхностью 17 устанавливают на рабочей поверхности 16 подшипника 11 скольжения и фиксируют от осевого смещения (соединяют с корпусом 8) при помощи разрезной втулки

5 22 с расположенным в отверстии 23 самостопорящимся винтом 24, установленной в радиальных отверстиях 25 и 26 корпуса 8 и крыщки 13. Далее ролики 1-3 соединяют между собой гибкими упругими связями 4 вышеописанным способом. После зап

вершения всех вышеописанных операции образуется единая система - подвесная ро- ликоопора.

Демонтаж подвесной роликоопоры производится в обратной последовательности.

5 Подвесная роликоопора ленточного конвейера работает следующим образом.

Лента, опираясь на роликоопору, приводит ее во вращение. Линейные скорости точек, образующих конусную поверхность обоих боковых роликов 1 и 2, отличны

0 от скорости ленты, при этом только в одном сечении конуса каждого ролика они совпадают. Точки, образующие большее основание (диаметр) роликов, имеют линейную скорость, большую, чем точки, образующие меньшее основание (диаметр)роликов.

5 Так как ролики 1 и 2 имеют противоположные навивки спиральных, наклонных лопастей, то в результате проскальзывания ленты на нее действуют силы трения, осеБые составляющие которых направлены в зависимости от направления вращения ро- ликоопоры навстречу друг другу или наоборот.

Вследствие того, что поверхность роликов 1 и 2 образована спиральными наклонными лопастями с уменьщающимся по направлению конусности щагом, то распределение скоростей по поверхностям этих роликов неравномерно - более интенсивно к малому основанию. Это приводит к то.му, что точки (центры) приложения сил трения смещаются к малым основаниям конусов роликов 1 и 2, обеспечивая более устойчивое положение ленты на роликоопоре. В процессе эксплуатации за счет сил трения лента и ролики нагреваются, что отрицательно сказывается на работоспособности. В то же время при вращении ро- ликоопоры поток воздуха, создаваемый ребрами 7, направляется вдоль оси боковых роликов 1 и 2, проходит в промежутках, ограниченных корпусами 8, ребрами 7 и лентой конвейера, охлаждает их и одновременно создает воздущный «подпор ленте, реализуя эффект «возду1иной подушки.

Кроме того, благодаря своей податливости ребра 7 в виде наклонных лопастей имеют возможность самоустанавливаться (за счет своей конфигурации), что обеспечивает перераспределение действующих нагрузок и равномерный их износ по длине. При цен- трально.м положении ленты осевые составляющие сил трения уравновещивают друг друга. При поперечном смещении ленты (с грузом или без него), например, в сторону бокового ролика 1 осевая составляющая силы трения, точка приложения которой находится на ролике 1, увеличивается за счет веса ленты (с грузом или без него), располагающейся на нем. При этом осевая составляющая силы трения, точка приложения которой находится на боковом ролике 2, соответственно уменьшается, приводя систему (роликоопору) в неустойчивое положение.

Равнодействующая осевых составляющих сил трения возвращает систему в устойчивое (исходное) положение, т. е. ленту в центральное положение. Процесс возврата ленты в центральное положение происходит без каких-либо колебаний за счет эффекта «воздушной подушки. При перемещении груза по ленте, опирающейся на подвесную роликоопору, на подшипниковые узлы 9, расположенньЕе в крайних роликах 1 и 2 только со стороны крепления к опорным рамам 5 и б, действует распределенная по рабочих поверхностях 16 и 17 нагрузка q. Направление действия последней перпендикулярно рабочим поверхностям 16 и 17, что достигается тем, что она выполнена конусной с углом конусности, равным углу провисания роликоопоры у, т. е. расположе

ние рабочей поверхности горизонтально. При этом полностью отсутствует осевая составляющая нагрузки q, что повышает срок службы подщипниковых узлов 9 и надежность работы роликоопоры.

При транспортировании конвейером, например, крупнокускового груза последний взаимодействует с роликоопорой, деформирует ребра 7 в виде наклонных лопастей всех роликов 1-3 и гибкие упругие связи 4, соединяющие последние. При этом из-за малой жесткости упругих элементов происходит быстрая их деформация. Ребра 7 при этом как бы «самоустанавливаются, а гибкие упругие связи 4 амортизируют,

с снижая динамическую нагрузку на ленту. Основным амортизатором в гибких упругих связах 4 являются эластичные вставки 36, они и «гасят большую часть динамической нагрузки.

Для повышения амортизирующих свойств

0 вставок 36 в сквозных вытянутых по окружности отверстиях 37, выполненных в последних, расположены предварительно напряженные упругие пластины 38, служащие как бы дополнительными амортизаторами в амортизаторе. Трос 28 с защитным рукавом 29 и пружина 39 с защитным рукавом 40 гибких упругих связей 4 также являются амортизаторами, гасящими динамические нагрузки, действующие на роликоопору, в процессе эксплуатации.

Q Кроме того, гибкие упругие связи 4 обеспечивают самоустановку всей роликоопоры в процессе работы независимо от рода транспортируемого груза. При выходе из строя гибких упругих связей 4 или подщипниковых узлов 9 они могут быть лег5 ко заменены путем вывинчивания самостопорящегося винта 24 из отверстия 23 разрезной втулки 22 с извлечением последней из радиальных отверстий 41 и 42 или 25 и 26, представляющих собой продолжение друг друга, корпуса 8 или 27 и вставок 36

или обечайки 8 и опорной крыщки 13. После замены выщедщего из строя узла его фиксируют от осевого смещения описанным способом. При выходе из строя одного или нескольких ребер 7 роликов 1-3, они

5 легко заменяются путем вытягивания из V-образных пазов 43 и укладки на их место новых ребер 7.

Формула изобретения

0 1- Подвесная роликоопора ленточного конвейера, включающая закрепленные на раме со стороны внешних торцовых поверхностей боковые ролики, соединенные со стороны внутренних торцовых поверхностей со средним роликом гибкими элементами, свя5 занными с корпусами боковых и среднего роликов, и спиральные ребра, расположенные на корпусах боковых и среднего ро.ти- ков, отличающаяся тем, что, с целью

снижения динамических нагрузок за счет повышения амортизирующей способности, спиральные ребра выполнены в виде треугольных в поперечном сечении наклонных лопастей, установленных в V-образных пазах, выполненных на внешней поверхности корпусов боковых и среднего роликов, при этом наклонные лопасти боковых роликов расположены с шагом, уменьшающимся к внутренней торцовой поверхности каждого бокового ролика, а на среднем ролике наклонные лопасти расположены вдоль оси ролика, причем связь гибких элементов с кор

пусами каждого бокового и среднего роликов выполнена в виде эластичных вставок со сквозными вытянутыми но окружности отверстиями и расположенных в этих отверстиях предварительно напряженных упругих пластин.

2. Роликоопора по п. 1, отличающаяся тем, что эластичные вставки соединены с корпусом посредством разрезных втулок и самостопорящихся винтов, расположенных в радиальных отверстиях, выполненных в корпусах и эластичных вставках.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки сыпучего материала на ленточный конвейер | 1980 |

|

SU960109A1 |

| Устройство для промежуточной разгрузки ленточного конвейера | 1988 |

|

SU1555247A1 |

| Подвесная роликоопора ленточного конвейера | 1984 |

|

SU1214555A1 |

| РОЛИКООПОРА ДЛЯ ЛЕНТОЧНОГО КОНВЕЙЕРА | 1996 |

|

RU2118935C1 |

| Устройство для смазки роликов конвейера | 1986 |

|

SU1361081A1 |

| ГИБКАЯ РОЛИКОВАЯ ОПОРА ДЛЯ ЛЕНТОЧНЫХ КОНВЕЙЕРОВ | 1970 |

|

SU276791A1 |

| РОЛИКОВАЯ ОПОРА ЛЕНТОЧНОГО КОНВЕЙЕРА | 2000 |

|

RU2183185C2 |

| Ролик ленточного конвейера | 1985 |

|

SU1388370A1 |

| Крутонаклонный ленточный конвейер | 1983 |

|

SU1142372A1 |

| Устройство для поддержания ленты конвейера в месте ее загрузки | 1983 |

|

SU1224223A1 |

Изобретение относится к непрерывному конвейерному транспорту, а именно к подвесным роликоопорам ленточного конвейера. Цель - снижение динамических нагрузок за счет повышения амортизирующей способности. Подвесная роликоопора ленточного конвейера включает боковые конусные ролики (Р) 1 и 2 и средний цилиндрический Р 3, соединенные между собой гибкими упругими связями. Боковые Р 1 и 2 прикреплены к опорным рамам 5 и 6. Малыми основаниями Р 1 и 2 сброшены к Р 3, имеюшему на корпусе наклонные ребра 7, расположенные вдоль его оси. На Р 1 и 2 расположены спиральные ребра, выполненные в виде треугольных в поперечном сечении наклонных лопастей, установленных в У-образных пазах, имеющихся на внешней поверхности боковых и среднего Р 1 -3. Связь Р 1 и 2 с Р 3 выполнена в виде эластичных вставок со сквозными вытянутыми по окружности отверстиями, в которых расположены предварительно напряженные упругие пластины. Размещение спиральных ребер 7 на Р 1-3 обеспечивает устойчивое положение ленты на роликооопоре, перераспределение действующих нагрузок и равномерный их износ по длине. 1 з.п. ф-лы., 6 ил. I (Л

25

Фиг. 2

ш

щ

15

kZ

| Патент США № 3972414, кл | |||

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1988-06-23—Публикация

1986-02-04—Подача