(Эд

Изобретение относится к химической промышленности и промышленности строительных материалов, в частности к производству бесщелочных стекол для стеклянных волокон и стекол спе- цилльного назначения.

Цель изобретения - повышение прочности бесщелочной шихты и качества, стекла.

При подготовке шихты используют в качестве боросодержащего сьфья наряду с борной кислотой борат кальция борный ангидрид, буру, колеманит и борный концентрат.

Увеличение прочности плитки ком- пактированной шихты, повышение качества стекла и уменьшение загрязнения окружающей среды по сравнению с известным способом обеспечивается следующим образом.

Сырьевые компоненты шихты (кварцевый песок, борат кальция, глинозем мел и дро), прошедшие стадии сушки, .дробления, изм ельчения я классификации, дозируют и направляют в смеситель. Процесс перемешивания увлажненной шихты до 4-10 мас,% начинают при комнатной температуре. Процесс спешивания сопровождается повьшением тещиературы. перемещиваемрй: массы от 20 до з счет экзотермических реакций взаимодействия, в основном, боросодержащих компонентов с водой. Время перемешивания при этом обеспечивает высокую химическую однородность шихты и стабильность верхнего предела температу в смесителе, С учетом этих условий период цикла перемешивания равен 3-7 мин.

Подготовленную таким образом порошкообразную шихту подают на прессование, например в валковый пресс, и компактируют при усилии прессования 90-350 кН, одновременно подавая в зазор между валками на дополнительное увлажнение наружной поверхности компактирован- ной шихты 0,3-2,7 масД технической водой жесткостью П- 480 мг-экв/л, водородным показателем 0,1-4,3, За, счет сил внутреннего трения частиц шихты и внешнего трения на границе раздела шихта - валЬк температура внешнего слоя компактированной шихты (плитки) возрастает до 70-165 С,

Загрузка шихты в валковый пресс, ее компактирование с уБлажнениег.{ на0

5

0

5

0

5

0

5

0

5

ружной разогретой поверхности компактированной шихты водным раствором в указанном диапазоне температур, времени, количества влаги и усилии прессования эффективно влияют на структуру и свойства готовой компактированной шихты.

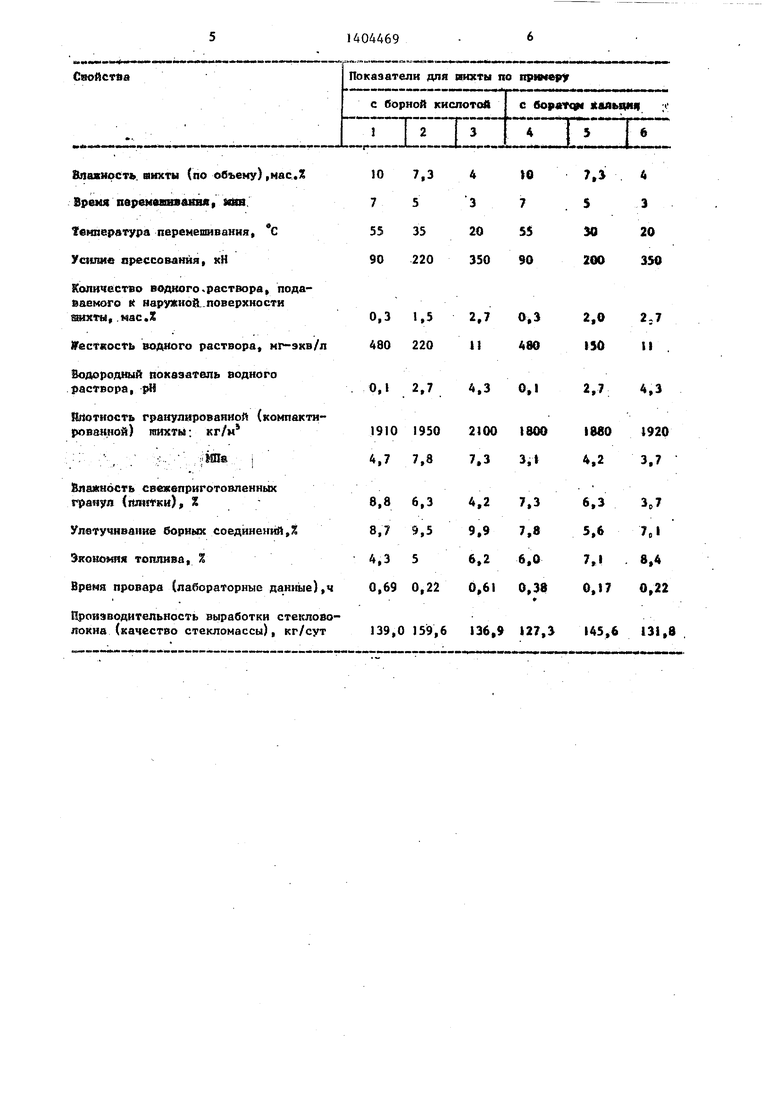

На чертеже изображена схема установки для компактирования шихты для осуществления предлагаемого способа.

Порошковую шихту влажностью 8,0% бесщелочного состава для алюмобороси- ликатных стекол перемешивают в смесителе до однородного состояния в течение 5 МИН.О Полученную порошковую массу 1 компактируют при усилии 100 кН на валковом прессе 2 (D валков 160 мм) с одновременным нанесением на поверхность 3 компактирова.нной шихты 4 по- средством специальных валиков 5 технической воды 6 жесткостью 220 мг-экв/л водородным показателем 2,7, Как один из вариантов использу- ют фильтрат из отстойников на линиях приготовления компонентов шихты в составных цехах.

В качестве боросодержащего компонента используют борат кальция в количестве 23,4 мас,% с содержанием оксида бора 43,06 мас,%, а в качестве карбонатсодержащего сырья применяют доломит и мел в количестве 21,1 и 1,2 мас,% с содержанием оксидов кальция и магния 30,9 и 20,4 мас,% соответственно ,

Готовую;компактированную шихту проверяют на прочность и плотность, загружают в тигли, вместимостью 150 г и варят при 1525°G. При этом установлено ускорение процесса стекловарения в 1,5 раза.

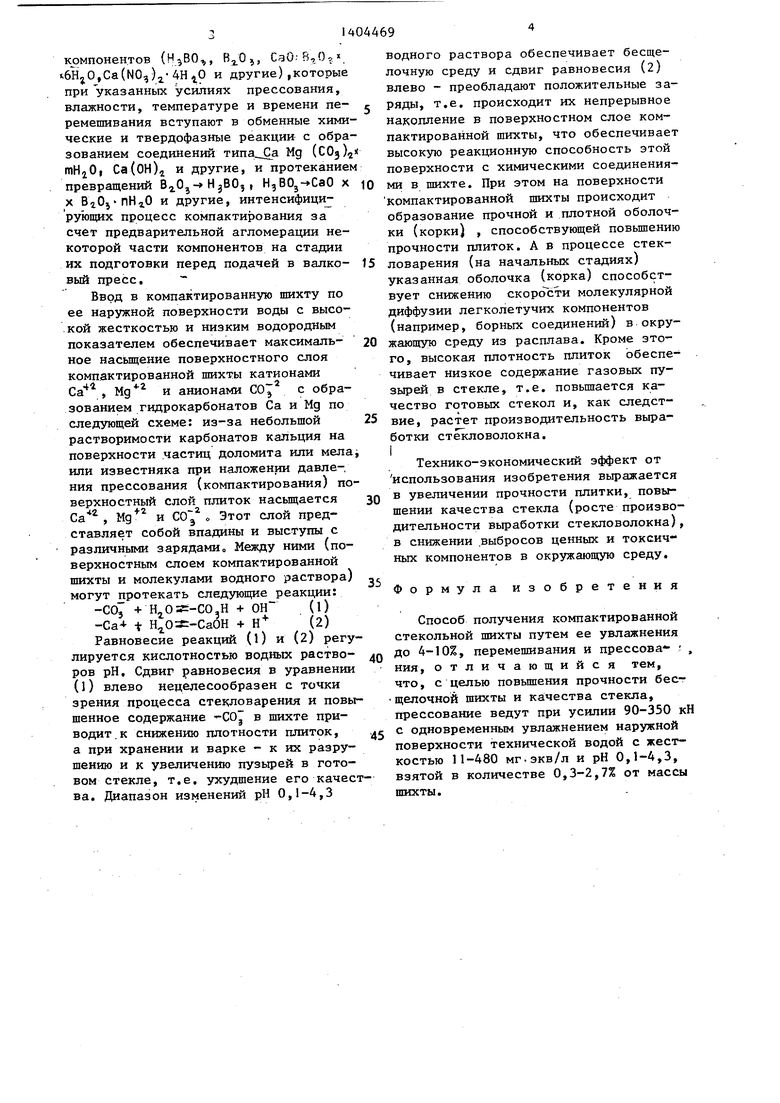

Свойства шихты приведены в лице

Из таблицы видно, что увеличивается прочность плитки, повьш1ается качество стекла и уменьшается загрязнение окружающей среды.

Отсутствие операций по нагреву и сушке готовых гранул позволяет упростить технологию, снизить расходы топлива на проведение операций в целом, а использование компактированной шихты высокой плотности сокращает время стадий процесса стекловарения на 20%, Все эти факторы удешевляют процесс варки стекла Это объясняется наличием в шихте реакционно способных

компонентов (,, ,, СзО;В, «.6HjO,Ca(NO, ) 0 и другие) ,которые при указанных усилиях прессования, влажности, температуре и времени пе- ремешивания вступают в обменные химические и твердофазные реакции с образованием соединений Мд (СОз) mHjO| Ca(OH)j и другие, и протеканием превращений , , H, х X BiOj-nH O и другие, интенсифици рующих процесс компактирования за счет предварительной агломерации некоторой части компонентов на стадии их подготовки перед подачей в валко- вый пресс, Ввод в компактированную шихту по ее наружной поверхности воды с высокой жесткостью и низким водородным показателем обеспечивает максималь- ное насыщение поверхностного слоя компактированной шихты катионами Са , Мд и анионами СО с образованием гидрокарбонатов Са и Мд по следующей схеме: из-за небольшой растворимости карбонатов кальция на поверхности частиц доломита или мeлa или известняка при наложении давле-, ния прессования (компактирования) поверхностный слой плиток насыщается Са , Мд и С0 « Этот слой представляет собой впадины и выступы с различными зарядами Между ними (поверхностным слоем компактированной шихты и молекулами водного раствора) могут протекать следующие реакции: -С07 -«- H OSi-COjH + ОН (1) + Н О:г:-СаОН + Н (2) Равновесие реакций (l) и (2) регулируется кислотностью водных раство- ров рН, Сдвиг равновесия в уравнении (О влево нецелесообразен с точки зрения процесса стекловарения и повышенное содержание в шихте приводит, к снижению плотности плиток, а при хранении и варке - к их разрушению и к увеличению пузырей в готовом стекле, т.е. ухудшение его качества. Диапазон изменений рН 0,1-4,3

5

0 5 О Q 5

5

водного раствора обеспечивает бесщелочную среду и сдвиг равновесия (2) влево - преобладают положительные заряды, т.е. происходит их непрерывное накопление в поверхностном слое компактированной шихты, что обеспечивает высокую реакционную способность этой поверхности с химическими соединения- ми в шихте. При этом на поверхности компактированной шихты происходит образование прочной и плотной оболочки (корки) , способствующей повьш1ению прочности плиток. А в процессе стекловарения (на начальных стадиях) указанная оболочка (корка) способствует снижению скорости молекулярной диффузии легколетучих компонентов (например, борных соединений) в окружающую среду из расплава. Кроме этого, высокая плотность плиток обеспечивает низкое содержание газовых пузырей в стекле, т.е. повьшгается качество готовых стекол и, как следствие, растет производительность выработки стекловолокна. I

Технико-экономический эффект от

использования изобретения выражается в увеличении прочности плитки, повышении качества стекла (росте производительности выработки стекловолокна), в снижении .выбросов ценных и токсич- ных компонентов в окружающую среду.

Формула изобретения

Способ получения компактированной стекольной шихты путем ее увлажнения до 4-10%, перемешивания и прессова- ; , ния, отличающийся тем, что, с целью повышения прочности бес- щелочной шихты и качества стекла, прессование ведут при усилии 90-350 кН с одновременным увлажнением наружной поверхности технической водой с жесткостью 11-480 мг-экв/л и рН 0,1-4,3, взятой в количестве 0,3-2,7% от массы шихты.

{ роиэводительяость выработки стекловолокна (качество стекломассы), кг/сут

139,0 159,6 136,9 127,

(J

и)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления стекольной шихты | 1988 |

|

SU1609747A1 |

| Способ получения компактированной стекольной шихты | 1988 |

|

SU1564125A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОГО КОНЦЕНТРАТА ДЛЯ ПРОИЗВОДСТВА СТЕКЛА | 2003 |

|

RU2244691C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СТЕКОЛЬНОЙ ШИХТЫ | 2011 |

|

RU2472720C2 |

| Прессующий валок для компактирования порошковых материалов | 1986 |

|

SU1489824A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛА | 2011 |

|

RU2491238C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКОЛЬНОЙ ШИХТЫ | 2019 |

|

RU2720042C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛА | 2012 |

|

RU2491234C1 |

| Способ приготовления шихты | 2016 |

|

RU2638195C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОГО КОНЦЕНТРАТА ДЛЯ ПРОИЗВОДСТВА СТЕКЛА | 2005 |

|

RU2300505C1 |

Изобретение отнойнтся к способам получения компактированной шихты для варки стекла, в частности бесщелочного стекла для стекловолокна, и может быть использовано на предприятиях по производству стеклоизделий. Цель изобретения - повьшение прочности бесщелочной шихты и качества стекла. Способ получения компактированной стекольной шихты включает ее увлажнение до 4-10%, перемешивание, прессование при усилии 90-350 кН с одновременным увлажнением наружной поверхности тех- шческой водой жесткостью 11-480 мг- экв/л и рН 0,1-4,3, взятой в количестве 0,3-2,7% от массы шихты. Ком- пактированная шихта обладает прочностью 3,1-7,8 МПа, вьтуск качествен ного стекловолокна составляет 127,3- кг/сут. 1 ил., 1 табл. о S

| Патент США № 4074991, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Патент США № 4236929, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1988-06-23—Публикация

1986-12-30—Подача