Изобретение относится к производству щелочных стекол, в частности электроламповых, светотехнических и строительного назначения.

Цель изобретения - повьш1ение степени однородности стекломассы.

Сырьевые компоненты шихты (кварце вый песок, соду, поташ и др.), прошедшие стадии сушки, дробления, измельчения и классификации, дозируют и направляют в смеситель. Процесс перемешивания увлажненной до 1- 18 мас.% шихты начинают при комнатной температуре. Увлажнение произвоводойТ технической водой с жесткостью менее 11 мг-экв/л водородным показате пем 4,4-13,0 и ложительным индексом насьш,ения. Процесс смешивания сопровождается повьг- шением температуры перемешиваемой

-ссы от 20 до за счет экзотер- lичecкoи реакции взаимодействия в основном, содосодержащих компон ен-- тов с водой. Время перемешивания при этом должно обеспечивать высокую химическую однородность шихты и стабильность верхнего предела темпера- тур в смесителе. С учетом этих усло:s

ВИЙ период цикла перемешивания равен 0, мин (зависит от типа смесителя и др«)

Подготовленную таким образом по рошкообразную шихту подают на прес сование, например, в валковый пресс и компактируют при усилии прессования Ю- ЗЗО кН, одновременно обезво- живая плитку или ленту на 0, ни же- влажности исходной шихты путем ре™ гуЬирования сил внутреннего трения частиц шихты, внешнего трения на гра ниДе раздела шихта валок и физико химических свойств порошковой шихты, обеспечивающих температуру внешней по1верхности плиток до В ре зупьтате обменных химических и твер дофазн 1х реакций обеспечивается фор мирование прочной, плотной и высоко однородной структуры плитокв Для окончательного завершения этого про цесса (вызревание структуры) ис пользуют операцию их охлаждения, на пример, на ленточном конвейере в дви гающемся слое в указанных диапазонах изменения его толшрины (высоты) и длительности охлаждения

Пример :1, Для осуществления способа используют шихту для щелоч ного стекла СЛ 96 электролампового назначения следующего состава, %: SiJOj 71,9; 2,0; 0,1 (оверх 100%); СаО 5,5; MgO 3,5; Na. 16,1; 1,0 (щелочесодержащее сы рье сода и поташ).

Порошковую шихту перемешивают в смесителе до однородного состояния с одновременным увлажнением связующим технической водой с жесткостью 8 мг-экв/л, водородным показателем 5,8 и положительным индексом насБще НЦЯ в течение 8 мин до влажности 6,5 Полученную порошковую массу компак тируют при усилии 130 кН на прессе с диаметром валков 520 мм и длиной 320 мм с получением ленты или плиток толщиной 5 мм, В процессе компактиро вания обезвоживают ленту или плитку на 1,2%, Компактированную шихту на правляют на охлаждение на ленточном конвейере слоем 20 мм в течение 10 мин. После этого плитки проверяют на прочность ( 14,6 МПа) и плот ность ( РП| 2200 кг/м5), загружают в стекловаренную печь производитель ностью 20 т/сут и проводят процесс стекловарения при Далее иЗ:, полученной шихты получают стеклянные

колбы для электролампочек. Производи тепьность установки по компактирова нию шихты составляет 7 т/ч. Готовые стеклоизделия отвечают отраслевым стандартам. Качество стекломассы оценивают по коэффициенту использова ния стекломассы (КИС), КИС при иС пользовании компактированной шихты возрос с 0,44 до 0,51 по сравнению с порошковой шихтой.

Летучесть щелочлых соединений в процессе варки уменьшается на 2,6 5,3%, а запыленность атмосферы сни жается в 2,,5 раза. Одновременно снижается расход топлива в среднем на 20%, Выход годных изделий увели чивается на . Неоднородность стекломассы уменьшается с 16,0 18,0 до нм.

Пример -.2, Используют шихту для щелочного стекла строительного назначения листовое стекло еле дующего состава, %: SiO. 71,7; А1205 1,85; Ре2.0з 0,11; СаО 6,8; MgO 4,4; Na,0 13,8; KjO 1,3; SOg 0,41,

Порошковую шихту (щелочесодержа щее сырье сода и сульфат) переме шивают в смесителе до однородного состояния с одновременным увлажне нием связующим технической водой с жесткостью 8,1 мг-экв/л, водород ным показателем .9,3 и положительнь1м индексом насьщения в течение 5 мин до влажности 8%, Полученную порошке вую шихту компактируют при усилии 40 кН на прессе с диаметром валков 160 мм и длиной 160 мм с получением ленты или плитки толщиной 1,2 мм, В процессе компактирования обезвожи вают ленту или плитку на 0,5%, Ком пактированную шихту отправляют на металлический наклонный лоток для охлаждения в течение 6 мин, Произво дительность установки по компактиро ванию 0,5 т/ч. После этого плитки проверяют на прочность (6.. 12 МПа) и плотность (1820 кг/м), загружают в тигли вместимостью 150 г и варят при 1400°С, Полученные образцы стекол подвергают химическому и рентгено фазовому анализу. Экономия щелочных компонентов снижения их лету чести составляет около 30%, Химичес кал однородность проб стекла из ком пактированной шихты оказалась вьше, чем у аналогичных проб из порошко вой шихты 2,,9 и 5,,8 с соот ветственно.

5160

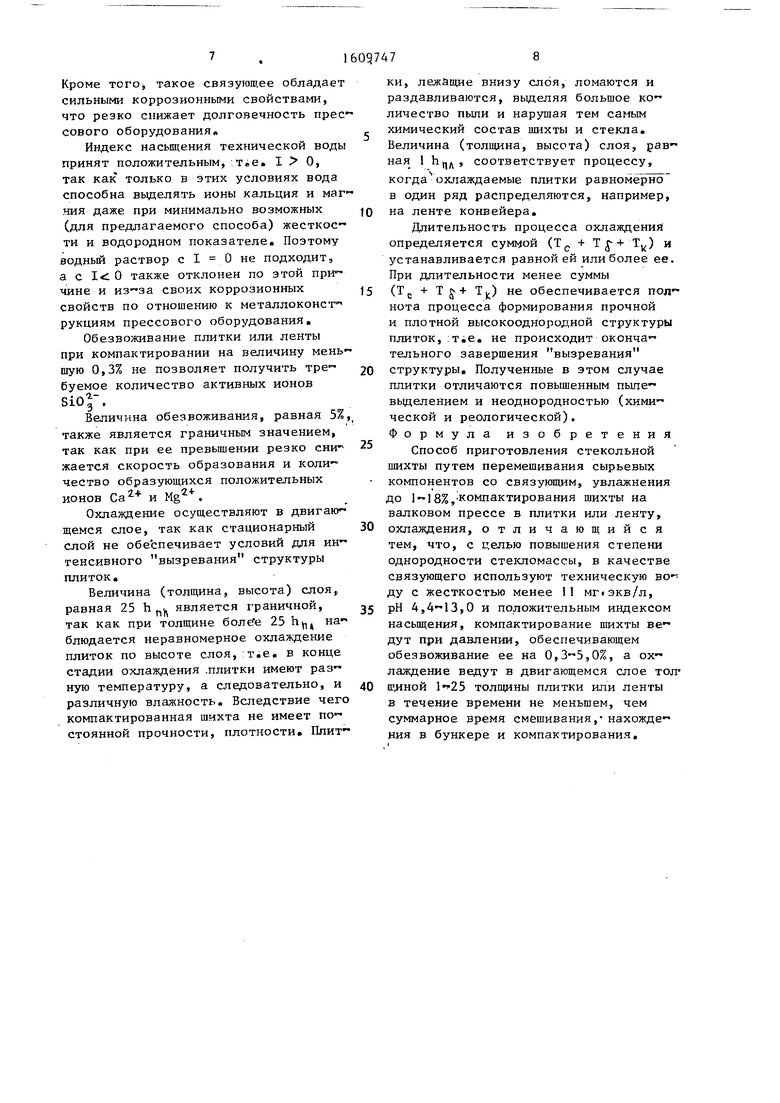

В таблице представлены варианты выполнения способа на примере шихты для свекла СП 96 электролампового назначения следующего состава, %: siOj 71,9 ; СаО 5,5 ; 0 3,5; 56,1 ; KjiO ,0; ВаО 2,0, с различ ными заявляемыми режимами и техноло гическими параметрами, даны техничеС кие характеристики способа в срав нении с прототипом.

При использовании в качестве свя зующего воды происходит следующее

В процессе компактирования кроме уплотнения основной массы компонен тов происходит измельчение некоторых ингредиентов, в частности кварцевого песка. При этом образуются новые пО верхности со сферическими активными центрами, служащими активизаторами или замедлителями прохождения обмен ных и твердофазных реакций. Возможны два этапа медленного гидролиза час тиц с обновленной поверхностью: ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения компактированной стекольной шихты | 1986 |

|

SU1404469A1 |

| Способ получения компактированной стекольной шихты | 1988 |

|

SU1564125A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОГО КОНЦЕНТРАТА ДЛЯ ПРОИЗВОДСТВА СТЕКЛА | 2003 |

|

RU2244691C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ОБРАБОТКИ СЛОЯ ПОРОШКОВОГО МАТЕРИАЛА | 2012 |

|

RU2593406C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СТЕКОЛЬНОЙ ШИХТЫ | 2011 |

|

RU2472720C2 |

| Способ получения декоративного стекла | 1978 |

|

SU779313A1 |

| Глушеное стекло | 1989 |

|

SU1701661A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛА | 2011 |

|

RU2491238C2 |

| Состав для изготовления керамических плиток | 1984 |

|

SU1240752A1 |

| Люминесцентный материал и способ его получения | 2022 |

|

RU2787608C1 |

Изобретение относится к производству щелочных стекол, в частности электроламповых, светотехнических и строительного назначения. Целью изобретения является повышение степени однородности стекломассы. Для этого в способе приготовления стекольной шихты путем перемешивания сырьевых компонентов со связующим, увлажнения до 1-18%, компактирования шихты на валковом прессе в плитки или ленту, охлаждения в качестве связующего используют техническую воду с жесткостью менее 11 мг.экв/л, PH 4,4-13,0 и положительным индексом насыщения, компактирование шихты ведут при давлении, обеспечивающем обезвоживание ее на 0,3-5%, а охлаждение ведут в двигающемся слое толщиной 1-25 толщины плитки или ленты в течение времени не меньшего, чем суммарное время смешивания, нахождения в бункере и компактирования. Однородность стекломассы составляет 12-14 нм. 1 табл.

О

к

SL

д пОН,-Р(кН)

mHgO А mHjSiOg (SiOt)

Причем равновесие реакций (1) ) ;

регулируется кислотностью техничеС

кой воды, используемой в качестве

связующего.

На первом этапе компактирования роль активных центров выполняют от рицатепьно заряженные ионы (У. В результате гидролиза на этих же по веркностях при наложении давления образуются другие отрицательные за ряды, принадлежащие ионам SiO,

rt О .

:Tie, О , и Sipj обуславливают протекание на всех поверхностях частиц шихты обменных и твердофазных реак ций с присоединением положительно за ряженных реагентов: Са, Mg, А1 и др. Их качество регулируется кислотностью технической воды. Предлагаемый диа пазон изменений рН 4,,О техни ческой воды обеспечивает щелочную среду и, как следствие, сдвиг равно весия уравнения (l) вправо, Происхог- дит накопление отрицательных зарядов (активизаторов), но одновременно по является излишек влаги га (замед литель), снижающий эффективность це левой реакции. Для максимального уве. личения количества вновь-образующих ся зарядов SiO| излишки m уда ляют в процессе компактирования за счет, например, нагрева валков в ре зультате оптимального подбора сил трения на границе шихта металл:

-Cai + СОа + 2НО (3) t/C

,2+ 2mH

(1) (2)

nSiOj

20 накоплению положительных ионов и со I ставляет менее 11 мг экв/л. Большая ее величина нецелесообразна, так как при жесткости более или равной 11 мг экв/л в поверхностном слое

25 компактированной шихты начинает на блюдаться излишек Mg по сравнению с внутренним объемом плиток, ;т.е, наблюдается нарушение их хими ческой однородности,

30 На втором этапе компактирования происходит присоединение активных

, О -

ионов SiO э к образовавшимся катио

нам Са и Mg.

типа:

Протекают и реакции

35

СаСОз(водн),5 -СаНСОз (5) MgCOJ(вoдн).: ;-MgHCOJ. (6)

Tie, механизм реализации предла 40 гаемого способа заключается как в гидролизе ионов, так и в адсорбции из щелочных растворов различных ионов и комплексов, способствукщих форми рованию плотной и прочной структуры 45 компактированной шихты, отвечающей требованиям промышленной экологии.

Снижение рН i 4,4 нецелесообразно, так как в этом случае химизм реакций обладает кислотным характером и полу 50 чить отрицательные ионы 0 и , участвующие в формировании структуры компактированной шихты, не удается, так как равновесие реакции (2) и (1). сдвигается влево. Величина рН 13 так MgCOj + HjO + СО + 2НО(4)55 же является граничной. При рН 13 в

CaCOj +

2+

При этом происходит образование

катионов Са

2-1и Mg

Жесткость тезс

нического связующего способствует

si

,2+ mHjO

+ 2mH

(1) (2)

nSiOj

20 накоплению положительных ионов и со I ставляет менее 11 мг экв/л. Большая ее величина нецелесообразна, так как при жесткости более или равной 11 мг экв/л в поверхностном слое

25 компактированной шихты начинает на блюдаться излишек Mg по сравнению с внутренним объемом плиток, ;т.е, наблюдается нарушение их хими ческой однородности,

30 На втором этапе компактирования происходит присоединение активных

, О -

ионов SiO э к образовавшимся катио

нам Са и Mg.

типа:

Протекают и реакции

35

СаСОз(водн),5 -СаНСОз (5) MgCOJ(вoдн).: ;-MgHCOJ. (6)

состав шихты вносятся изменения по содержанию щелочей, что нарушает ре цепт шихты, а следовательно, и хими ческий состав получаемого стекла

Кроме того, такое связующее обладает сильными коррозионными свойствами, что резко снижает долговечность прес сового оборудованияв

Индекс насыщения технической воды принят положительным. Tie. I О, так как только в этих условиях вода способна выделять ионы кальция и маг НИН даже при минимально возможных (для предлагаемого способа) жесткости и водородном показателе. Поэтому водный раствор с I 0 не подходит, а с О также отклонен по этой при чине и из-за своих коррозионных свойств по отношению к металлоконст рукциям прессового оборудования.

Обезвоживание плитки или ленты при компактировании на величину меньшую 0,3% не позволяет получить тре- буемое количество активных ионов SiO

а- 3

Величина обезвоживания, равная 5% также является граничным значением, так как при ее превьщ1ении резко сни- жается скорость образования и количество образующихся положительных ионов Са и .

Охлаждение осуществляют в двигающемся слое, так как стационарный слой не обеспечивает условий для интенсивного вызревания структуры плиток.

Величина (толщина, высота) слоя,, равная 25 h является граничной, так как при толщине 25 на блюдается неравномерное охлаждение плиток по высоте слоя,:т,е, в конце стадии охлаждения .плитки имеют разную температуру, а следовательно, и различную влажность. Вследствие чего компактированная шихта не имеет постоянной прочности, плотности. Плитки, лежащие внизу слоя, ломаются и раздавливаются, выделяя большое количество пьши и нарушая тем самым химический состав шихты и стекла. Величина (толщина, высота) слоя, рав- ная 1 , соответствует процессу, когда охлаждаемые плитки равномерно в один ряд распределяются, например, на ленте конвейера.

Длительность процесса охлаждения определяется суммой (Т, + Tf + Т) и устанавливается равной ей или бол ее ее При длительности менее суммы (Tg + Т g-+ Tj,) не обеспечивается полнота процесса формирования прочной и плотной высокооднородной структуры плиток,:Tie, не происходит окончательного завершения вызревания структуры. Полученные в этом случае плитки отличаются повышенным пыле- выделением и неоднородностью (химической и реологической), Формула изобретения

Способ приготовления стекольной шихты путем перемешивания сырьевых компонентов со связующим, увлажнения до 1 - 18%, Компактирования шихты на валковом прессе в плитки или ленту, охлаждения, отличающийся тем, что, с целью повышения степени однородности стекломассы, в качестве связующего используют техническую во ду с жесткостью менее 11 мг экв/л, рН 4,4-13,0 и положительным индексом насьш5ения, компактирование шихты ведут при давлении, обеспечивающем обезвоживание ее на 0,3-5,0%, а охлаждение ведут в двигающемся слое тол толщины плитки или ленты в течение времени не меньшем, чем суммарное время смешивания,- нахождения в бункере и компактирования.

расходном бункере, ..Tf, мин5

время компактирова ния, Тц, мин0,2

Усилие прессования, кН 10 Количество дополнктель иого технологического связующего

эмульсия мазута в Горячей воде-.

пар на обогрев смеси

Жесткость технической воды, мг,экв/л Водородный показатель технической воды, рН Индекс насышения тех нической воды, I Количество удалениой влаги при компактиро вании (обезвоживание). Х- Толщина (высота) двигающегося слоя Толщина плиток, h j, мм Метод охлаждения плиток

0,3

250 ,

0,4 350

710,9

А,41013

Положнтел.ь вый

0.31,55

( п 34,5 6

За счет естествевиой конвекции

Плотность компактиро-

ванной шихты, кг/м

Прочность компактиро

ванной шихты, МПа

Процент снижения уле

тучивания компонентов

шихты, Z

при транспортио- погрузочных операци при стекловарении .

Качество стекла . рост коэ({|фициента использования стекл массы КИС, Z

степень одисродное ти, им

Экономия топлива, 2

0,4 350

250

0,5-5

+

6

конвекции

1900 14,3

3,5-4,5 Овдув векти-- ляториыМ воздухом

1450-1800 4-10

3000 5,3

2500 4,5

1,6

0,48

13 17,6

24-27 4,2-8,4

| Способ получения компактированной стекольной шихты | 1986 |

|

SU1404469A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ приготовления сульфатсодержащей стекольной шихты | 1984 |

|

SU1237641A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| t | |||

Авторы

Даты

1990-11-30—Публикация

1988-10-13—Подача