(21)41975U/31-02

(22)31,12.86

(46) 30с06о88. Бюл. № 24

(71)Московский энергетический институт и Всесоюзный научно-исследовательский институт использования газа в народном хозяйстве, подземного хранения нефти, нефтепродуктов и сжижженных газов

(72)А.Д.Ключников, И.П.Морозов, А.С.Ковалев, М.С.Коропов, А.И.Гусинский, А.ИоПлужников и Ю.П.Иванова

(53)669.041 (088.8)

(56)Авторское свидетельство СССР № 909521, кл„ F 27 В 3/02, 1982.

Авторское свидетельство СССР К 355464, кл„ F 27 В 3/02, 1972,,

(54)УСТРОЙСТВО ДЛЯ .НЕПРЕРЫВНОЙ ПЛАВКИ ТОНКОИЗМЕЛЬЧЕННОЙ СЫРЬЕВОЙ СМЕСИ

(57)Изобретение относится к цветной металлургии, промьшшенности строительных материалов, химической промьшшенности и может быть использовано в процессах получения черновой меди, плавки стекольных шихт на фритту, обесфторивания фосфоритов Цель

изобретения - повьппение производительности и улучшение качества расплава. Устройство содержит шахту прямоугольного сечения, горизонтальные вихревые камеры, установленные над ванной расплава,, Установка шахты под острым углом к горизонту, соединение ее перегородкой с отверстиями с днищем ванны и установка сопл в днище ванны для продувки расплава позволяют улучшить аэродинамическую обстановку и на расчетных режимах свести брызгоунос практически к нулю, организовать различные газовые атмосферы на основной и конечной стадиях технологической обработки сырья, что приводит к улучшению качественных показателей получаемых продуктов плавки, осуществить комбинированную продувку расплава различными газовыми смесями и тем самым помимо интенсификации процесса, . повьштения удельной объемной производительности устройства, получать расплавы с заданными физико-химическими свойствами. 1 табл., 1 ило

&

сл

О) «4;:

4U

Изобретение относится к технике получения расплавов и придания им определенных физико-химических свойств И может быть использовано в цветной и черной металлургии, химической Промышленности5 промышленности строительных материалов,

Целью изобретения является повьппе- производительности и улучшение к|ачества расплава. ; На чертеже.представлено устройст

О, .общий ВК1Д.

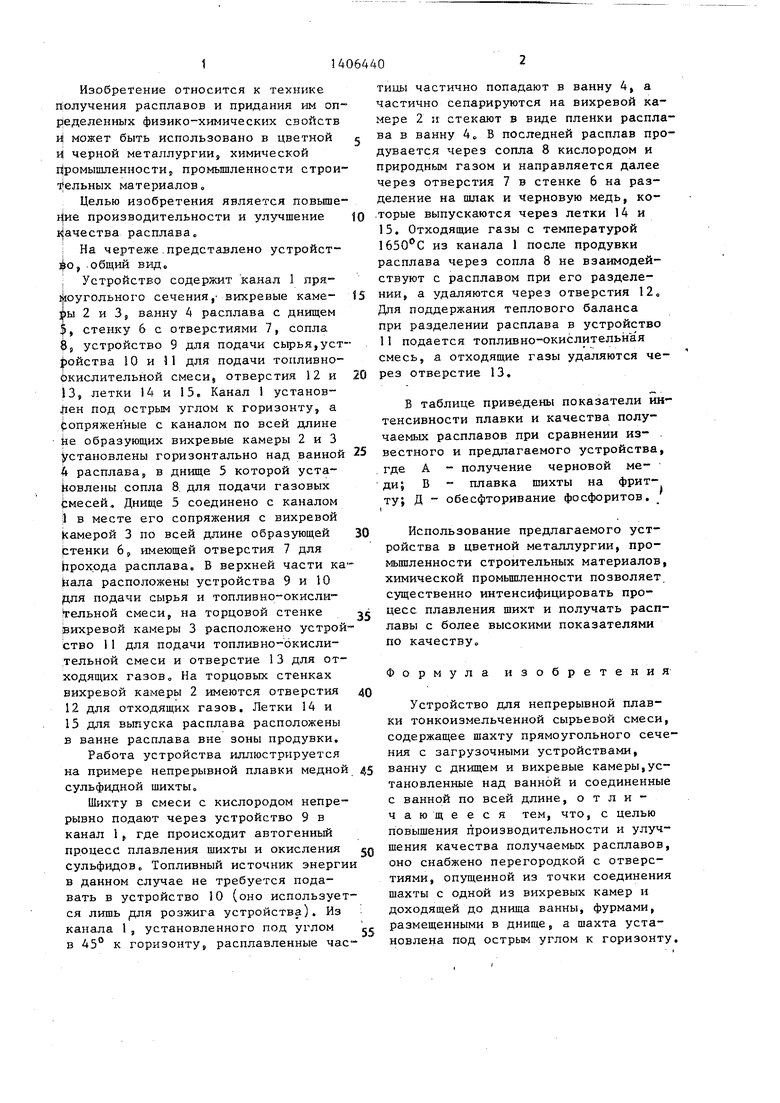

; Устройство содержит канал 1 пря фоугольного сечения, вихревые каме- {)ы 2 и 3, ванну А расплава с днищем , стенку 6 с отверстиями 7, сопла 05 устройство 9 для подачи сырья,уст Тройства 10 и для подачи тогшивно- бкислительной смеси, отверстия 12 и 13, летки 14 и 15, Канал 1 установ- |1ен под острым углом к горизонту, а Сопряженные с каналом по всей длине ke образующих вихревые камеры 2 и 3 установлены горизонтально над ванной 4 расплава, в днище 5 которой уста- йовлены сопла 8. для подачи газовых Ьмесей, Днище 5 соединено с каналом |1 в месте его сопряжения с вихревой Камерой 3 по всей длине образующей стенки 6р имеющей отверстия 7 для Ьрохрда расплава, Б верхней части ка йала расположены устройства 9 и 10 для подачи сырья и топливно-окнсли™ Нгельной смеси на торцовой стенке Вихревой камеры 3 расположено устрой ство 11 для подачи топливно 6кисли- ;тельной смеси и отверстие 13 для отходящих газов. На торцовых стенках вихревой камеры 2 имеются отверстия 12 для отходящих газов. Летки 14 и 15 для вьшуска расплава расположены в ванне расплава вне зоны продувки.

Работа устройства иллюстрируется на примере непрерывной плавки медной сульфидной шихтыо

Шихту в смеси с кислородом непрерывно подают через устройство 9 в канал 1f где происходит автогенный процесс плавления шихты и окисления сульфидов. Топливный источник энерги в данном случае не требуется подавать в устройство 10 (оно используется лишь |Цля розжига устройства). Из канала 1, установленного под углом в 43° к горизонтуJ расплавленные частицы частично попадают в ванну 4, а частично сепарируются на вихревой камере 2 л стекают в виде пленки расплава в ванну 4„ В последней расплав продувается через сопла 8 кислородом и природным газом и направляется далее через отверстия 7 в стенке 6 на разделение на шлак и черновую медь, ко- .торые выпускаются через летки 14 и 15. Отходящие газы с температурой из канала 1 после продувки расплава через сопла 8 не взаимодействуют с расплавом при его разделении, а удаляются через отверстия 12, Для поддержания теплового баланса при разделении расплава в устройство 11 подается топливно-окислительная смесь, а отходящие газы удаляются через отверстие 13.

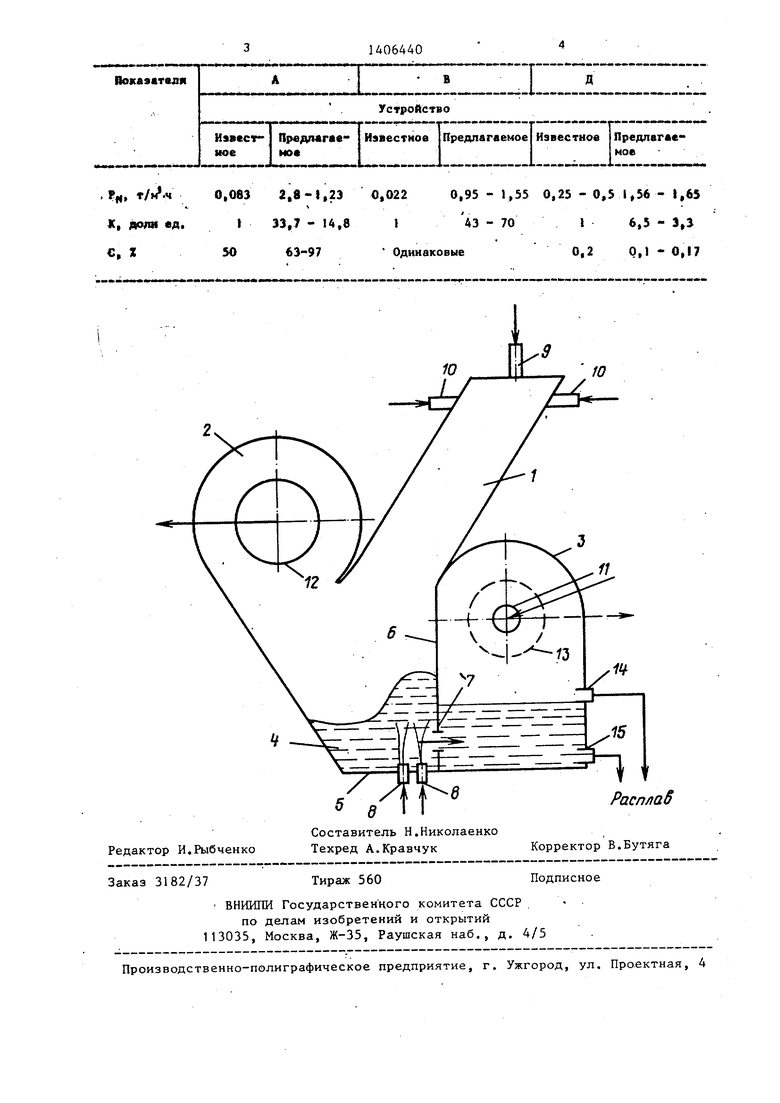

В таблице приведены показатели интенсивности плавки и качества полу- 4aeMijUc расплавов при сравнении известного и предлагаемого устройства, где А - получение черновой меди; В - плавка шихты на фритту; Д обесфторивание фосфоритов. I

Использование предлагаемого устройства в цветной металлургии, про- мьшленности строительных материалов, химической промьшшенности позволяет, существенно интенсифицировать процесс плавления шихт и получать расплавы с более высокими показателями по качеству

Формула изобретения

Устройство ДД1Я непрерывной плавки тонкоизмельченной сырьевой смеси, содержащее шахту прямоугольного сечения с загрузочными устройствами, ванну с днищем и вихревые камеры,установленные над ванной и соединенные с ванной по всей длине, отличающееся тем, что, с целью повышения производительности и улучшения качества получаемых расплавов, оно снабжено перегородкой с отверстиями, опущенной из точки соединения шахты с одной из вихревых камер и доходящей до днища ванны, фурмами, размещенными в днище, а шахта установлена под острым углом к горизонту

, Р„, т/м.ч0,0832,8-1,230,022 0,95 - 1,550,25 - 0,5 1,56 - 1,65

,- ч

JC, доли «д. t33,7 - 14,8 I 43-7016,5 - 3,3

С, Х 5063-97 Одинаковые0,20,1-0,17

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для плавки зернистых материалов | 1987 |

|

SU1527299A1 |

| Устройство для плавления измельченной шихты | 1980 |

|

SU909521A2 |

| Устройство для плавки полидисперсных материалов и переработки расплавов | 1978 |

|

SU767488A1 |

| Способ термической переработки бытовых отходов и устройство для его осуществления | 1991 |

|

SU1836603A3 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361926C1 |

| Электросталеплавильный агрегат ковш-печь (ЭСА-КП) | 2016 |

|

RU2645858C2 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЙ-КРЕМНИЕВЫХ СПЛАВОВ И ПЛАВИЛЬНО-ВОССТАНОВИТЕЛЬНАЯ ПЕЧЬ ПОДОВОГО ТИПА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2484165C2 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU970059A1 |

| ПЛАЗМЕННАЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2006 |

|

RU2333251C2 |

| Способ выплавки стали в агрегате печь-ковш | 2016 |

|

RU2649476C2 |

If V-

Редактор И.Рыбченко

Составитель Н.Николаенко Техред А.Кравчук

Заказ 3182/37

Тираж 560

ВНИИ1Ш Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Ю

Расплаб

Корректор В.Бутяга

Подписное

Авторы

Даты

1988-06-30—Публикация

1986-12-31—Подача