Изобретение относится к химической прокшпшенности, черной и цветной металлургии и может быть использовано в прокйлдленности строительных материалов, т.е. там, где технологической основой производства являются высокотемпературные процессы плавки измельченного материала.

По основному авт. св. 355464 известно устро-Чство для плавлен ия тонкоизМельченной сырьевой смеси, применяющееся в высокотемпературных технологических процессах, в ,промышленности строительных материалов, в черной и цветной металлургии, а также в химической промышленности.

Устройство содержит вихревые цилиндрические камеры, размещенные над ванной для сбора расплава, вертикальный канёШ прямоугольного сечения с верхней подачей сырьевой и топливовоздушной смеси вихревой камеры, установленные горизонтально и соединенные х: ванной и каналом АО всей длине образующих, причем в месте сопряжения вихревых камер с вертикальным каналом имеются щелевидные каналы для удалеййя отходящих газов U1.

Наряду с относительно высокими теплотехническими показателями ( шими удельными прризволительностями, высокими коэффициентами полезного действия) данному устройству присущи недостатки.

Тепловая обработка измельченного материала завеЕЯиается в основном в газовзвеси вертикального канала,

10 что приводит в некоторых случаях к ухудшению качества готового продукта.

Для обработки различных материалов в указанном устройстве с высокими удельными производительностями не15обходим тонкий помол этих материалов. Это зачастую ведет к выносам обрабатываемого материала (5-12%), что при переходе к крупнотонажным установкам означает значительные потери матери-

20 ала, и загрязнению окружающей среды.

Необходимость тонкого измельчения обрабатываемого материала (диаметр частиц до 400 м приводит к 25 большим затратам электроэнергии на помол.

Цель изобретения - дальнейшее повышение удельной производительности устройства и улучшения качества го 30 тового продукта при плавлении грубодисперсной шихты (диаметр частиц 1 мм) .

Поставленная цель достигается тем что устройство для правления тонкоизмельченной сырьевой смеси, содержащее вихревые цилиндрические камеры, размещенные над ванной для сбора расплава, имеющее вертикальный к.анал прямоугольного сечения с верхней подачей сырьевой и топливороздушной смеси, вихревые камеры, установленнне горизонтально и. соединенные с ванной и каналом по всей длине образукнцих, причем в месте сопряжения вихревых камер с вертикальным каналом имеются щелевидные каналы для удаления отходящих газов, снабжено камерой сгорания с горелочными устройствами для дополнительного ввода топлива и окислителя, размещенной под днищем ванны, которое выполнено с отверстиями ввода топлива и окислителя. Это решение позволяет интенсифицировать процесс тепловой дообработки в ванне расплава и использовать для обработки кроме вышеуказанного измельченного материала в BHjua зерненных щихт грубодисперсную шихту.

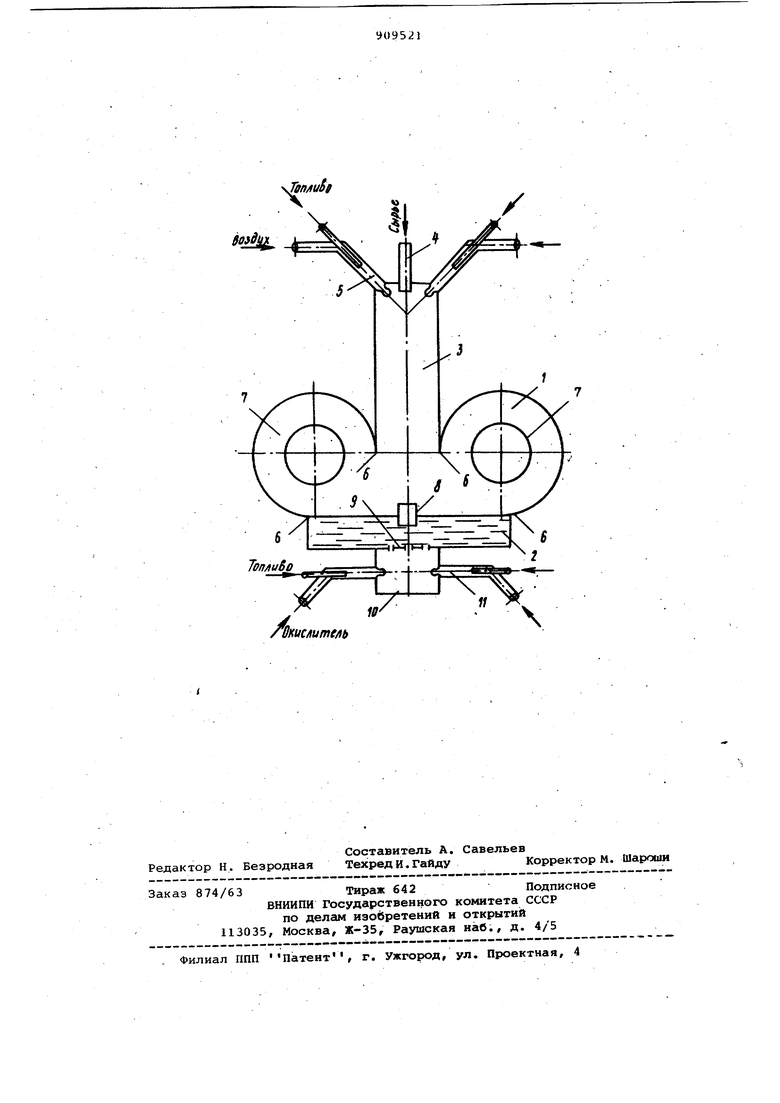

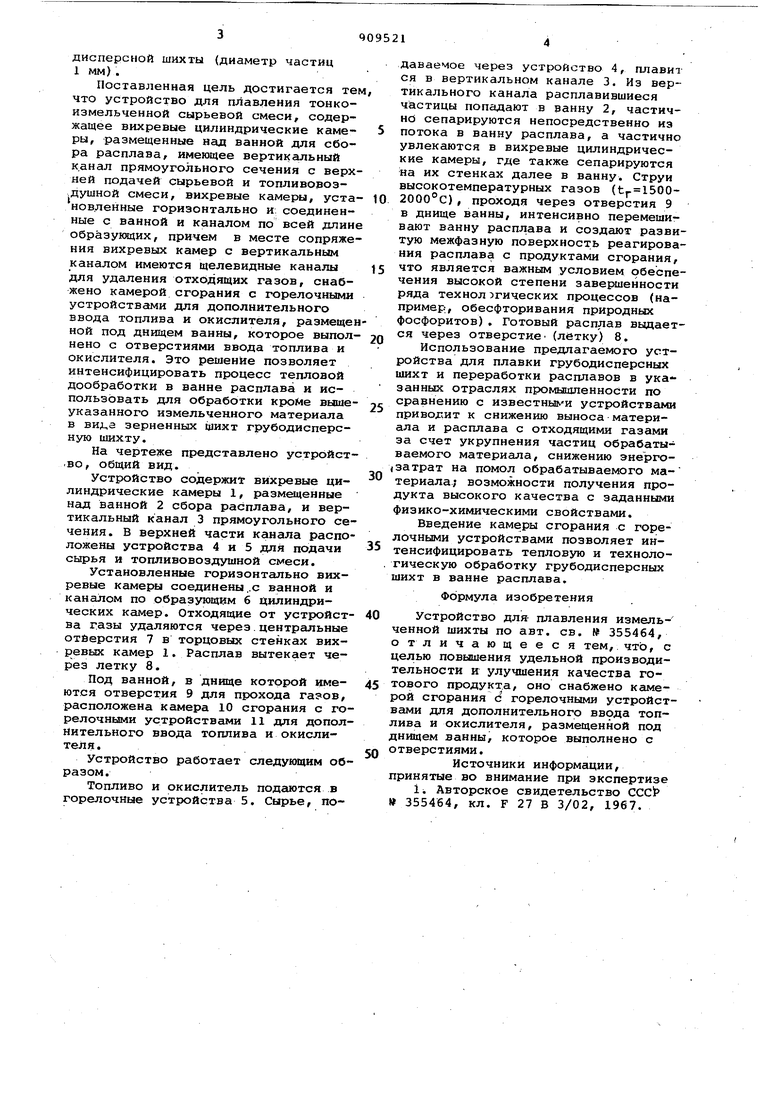

На чертеже представлено устройст.во, общий вид.

Устройство содержит вихревые цилиндрические камеры 1, размещенные над ванной 2 сбора расплава, и вертикальный канал 3 прямоугольного сечения. В верхней части канала расположены устройства 4 и 5 для подачи сырья и топливовоздушной смеси.

Установленные горизонтально вихревые камеры соединены ..с ванной и каналом по образующим 6 цилиндрических камер. Отходящие от устройства газы удаляются через.центральные отйерстия 7 в торцовых стенках вихревых камер 1. Расплав вытекает через летку 8.

Под ванной, в днище которой имеются отверст:ия 9 для прохода газов, расположена камера 10 сгорания с горелочными устройствами 11 для дополнительного ввода топлива и окислителя.

Устройство работает следующим образом.

Топливо и окислитель подаются в горелочные устройства 5. Сырье, подаваемое через устройство 4, плавит ся в вертикальном канале 3. Из вертикального канала расплавившиеся ч&стицы попадают в ванну 2, частично сепарируются непосредственно из потока в ванну расплава, а частично увлекаются в вихревые цилиндрические камеры, где также сепарируются на их стенках далее в ванну. Струи высокотемпературных газов (tp 15002000°С), проходя через отверстия 9 в днище ванны, интенсивно перемешивают ванну расплава и создают развитую межфазную поверхность реагирования расплава с продуктами сгорания, что является важным условием обеспечения высокой степени завершенности ряда технологических процессов (например, обесфторивания природных фосфоритов). Готовый расплав выдается через отверстие (летку) 8.

Использование предлагаемого устройства для плавки грубодисперсных шихт и переработки расплавов в указанных отраслях промышленности по сравнению с известными устройствами приводит к снижению выноса материала и расплава с отходящими газами за счет укрупнения частиц обрабатываемого материала, снижению энерго(Затрат на помол обрабатываемого материала; возможности получения продукта высокого качества с заданными физико-химическими свойствами.

Введение камеры сгорания с горелочными устройствами позволяет интенсифицировать тепловую и технологическую обработку грубодисперсных шихт в ванне расплава.

Формула изобретения

Устройство для плавления измельченной шихты по авт. ев, № 355464, отличающееся тем, что, с целью повышения удельной производительности и улучшения качества готового продукта, оно снабжено камерой сгорания с горелочными устройствами для дополнительного вв9Да топлива и окислителя, размещенной под днищем ванны, которое выполнено с отверстиями.

Источники информации, принятые во внимание при зкспертизе

1 i Авторское свидетельство 355464, кл. F 27 В 3/02, 1967.

Sotdij

Вкчслитель

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ПЛАВЛЕНИЯ ТОНКОИЗМЕЛЬЧЕННОЙ | 1973 |

|

SU406807A1 |

| Устройство для плавки полидисперсных материалов и переработки расплавов | 1978 |

|

SU767488A1 |

| Печь для плавления грубодисперсного материала | 1979 |

|

SU926487A1 |

| УСТРОЙСТВО для ПЛАВЛЕНИЯ ТОНКОИЗМЕЛЬЧЕННОЙ | 1972 |

|

SU355464A1 |

| Способ прямого получения металлов из окислов | 1990 |

|

SU1786084A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

| Циклонная печь для термохимической переработки мелкоизмельченного минерального сырья | 1978 |

|

SU744209A1 |

| Устройство для плавки зернистых материалов | 1987 |

|

SU1527299A1 |

| Установка для термохимической переработки минерального сырья | 1979 |

|

SU911104A1 |

| Устройство для огневой обработки сульфатсодержащих отходов | 1979 |

|

SU1110994A1 |

Авторы

Даты

1982-02-28—Публикация

1980-06-16—Подача