Изобретение относится к технике получения расплавов и придания им определенных физико-химических свойств.и может быть использовано в промышленности строительных материалов, черной и цветной металлургии, химической промышленности.

Целью изобретения является повышение производительности устройства.

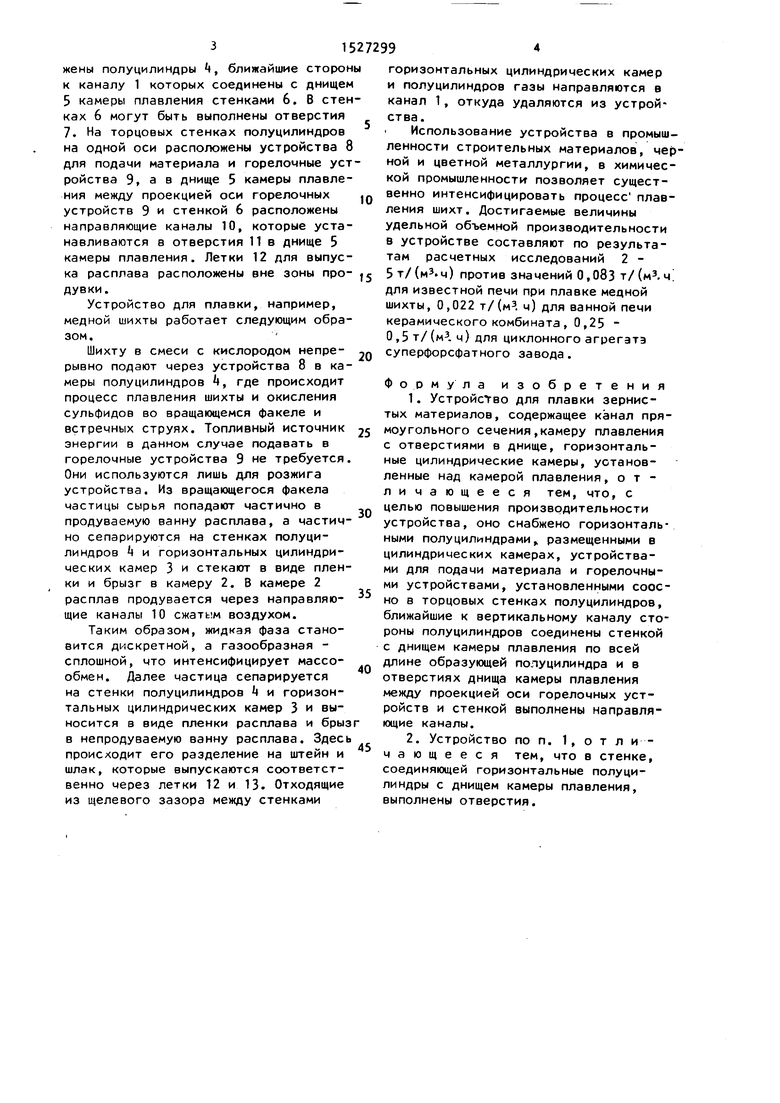

На чертеже представлено устройство, общий вид.

Устройство содержит вертикальный канал 1 прямоугольного сечения, камеру 2 плавления, горизонтальные цилиндрические камеры 3, полуцилиндры j, днище 5 камеры плавления, стенку 6, отверстия 7 в стенке, устройства 8 для подачи материала, горелочные устройства 9, направляющие каналы 10, отверстия 11 в днище камеры плавления, летки 12 и 13.

Вертикальный канал 1 установлен над камерой 2 плавления и соединен с горизонтальными цилиндрическими камерами 3 по всей длине их образующих. ,Внутри цилиндрических камер 3 расположены полуцилиндры Ц, ближайшие сторон к каналу 1 которых соединены с днищем 5 камеры плавления стенками 6. В стенках 6 могут быть выполнены отверстия 7. На торцовых стенках полуцилиндров на одной оси расположены устройства 8 для подачи материала и горелочные устройства 9, а в днище 5 камеры плавления между проекцией оси горелочных устройств 9 и стенкой 6 расположены направляющие каналы 10, которые устанавливаются в отверстия 11 в днище 5 камеры плавления. Летки 12 для выпуска расплава расположены вне зоны продувки.

Устройство для плавки, например, медной шихты работает следующим образом.

Шихту в смеси с кислородом непрерывно подают через устройства 8 в камеры полуцилиндров 4, где происходит процесс плавления шихты и окисления сульфидов во вращающемся факеле и встречных струях. Топливный источник энергии в данном случае подавать в горелочные устройства 9 не требуется. Они используются лишь для розжига устройства. Из вращающегося факела частицы сырья попадают частично в продуваемую ванну расплава, а частично сепарируются на стенках полуцилиндров и горизонтальных цилиндрических камер 3 и стекают в виде пленки и брызг в камеру 2. В камере 2 расплав продувается через направляющие каналы 10 сжать м воздухом.

Таким образом, жидкая фаза становится дискретной, а газообразная - сплошной, что интенсифицирует массо- обмен. Далее частица сепарируется на стенки полуцилиндров и горизонтальных цилиндрических камер 3 и выносится в виде пленки расплава и брыз в непродуваемую ванну расплава. Здесь происходит его разделение на штейн и шлак, которые выпускаются соответственно через летки 12 и 13. Отходящие из щелевого зазора между стенками

0

5

0

5

0

5

0

5

горизонтальных цилиндрических камер и полуцилиндров газы направляются в канал 1, откуда удаляются из устройства.

Использование устройства в промышленности строительных материалов, черной и цветной металлургии, в химической промышленности позволяет существенно интенсифицировать процесс плавления шихт. Достигаемые величины удельной объемной производительности в устройстве составляют по результатам расчетных исследований 2 - 5 т/(м3.ч) против значений 0,083 т/ (. для известной печи при плавке медной шихты, 0,022 т/(мЗ ч) для ванной печи керамического комбината , 0,25 - 0,5 т/ (м. ч) для циклонного агрегата суперфорсфатного завода.

Формула изобретения

1.Устройство для плавки зернистых материалов, содержащее канал прямоугольного сечения,камеру плавления с отверстиями в днище, горизонтальные цилиндрические камеры, установленные над камерой плавления, о т - личающееся тем, что, с целью повышения производительности устройства, оно снабжено горизонтальными полуцилиндрами,, размещенными в цилиндрических камерах, устройствами для подачи материала и горелочны- ми устройствами, установленными соос- но в торцовых стенках полуцилиндров, ближайшие к вертикальному каналу стороны полуцилиндров соединены стенкой с днищем камеры плавления по всей длине образующей полуцилиндра и в отверстиях днища камеры плавления между проекцией оси горелочных устройств и стенкой выполнены направляющие каналы.

2.Устройство по п. 1, о т л и - чающееся тем, что в стенке, соединяющей горизонтальные полуцилиндры с днищем камеры плавления, выполнены отверстия.

И 10 J2 ;j Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для плавки полидисперсных материалов и переработки расплавов | 1978 |

|

SU767488A1 |

| Устройство для плавления измельченной шихты | 1980 |

|

SU909521A2 |

| Устройство для непрерывной плавки тонкоизмельченной сырьевой смеси | 1986 |

|

SU1406440A1 |

| ЭЛЕКТРОПЛАВИЛЬНЫЙ АГРЕГАТ | 2006 |

|

RU2333440C2 |

| ПЛАВИЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2207476C2 |

| ВРАЩАЮЩАЯСЯ БАРАБАННАЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ЦВЕТНЫХ МЕТАЛЛОВ | 2013 |

|

RU2542033C2 |

| ПЕЧЬ ПЛАВИЛЬНАЯ | 1996 |

|

RU2114363C1 |

| Вращающаяся барабанная плавильная печь для переработки отходов цветных металлов | 2022 |

|

RU2796999C1 |

| Устройство для обработки жидких металлов и сплавов | 1975 |

|

SU523143A1 |

| Устройство для непрерывной обработки потока жидкого металла | 1980 |

|

SU964008A1 |

Изобретение относится к цветной металлургии, химической промышленности и может быть использовано в процессах плавки стекольных шихт на фритту, получения черновой меди, обесфторивания фосфоритов. Цель - повышение производительности. Для этого в устройстве, содержащем канал прямоугольного сечения, камеру плавления, имеющую отверстия в днище, горизонтальные цилиндрические камеры, установленные под камерой плавления, в горизонтальных цилиндрических камерах размещены горизонтальные полуцилиндры, ближайшая к вертикальному каналу сторона которых соединена стенкой с днищем по всей длине полуцилиндров. В торцовых стенках полуцилиндров установлены соосно устройства для подачи материала и горелочные устройства, а в отверстиях днища камеры плавления между проекцией оси горелочных устройств и стенкой размещены направляющие каналы для прохода газов. В стенке, соединяющей полуцилиндры с днищем камеры плавления, могут быть выполнены отверстия. 1 з.п. ф-лы, 1 ил.

| Авторское свидетельство СССР N , кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Купрянов Ю.И | |||

| Автогенная плавка медных концентратов во взвешенном состоянии | |||

| - М.: Металлургия, 1979, 230 с. | |||

Авторы

Даты

1989-12-07—Публикация

1987-11-13—Подача