. 1

j Изобретение относится к технике получения различных расплавов и придания им определенных физикохимических свойств. Оно MofeT быть использовано в черной и цветной металлургии, в химической промышленности и промышленности строительных материалов, т.е. там, где технологической основой производства является высокотемпературная п.павка измельченного материала.

Известно устройство, применяемое для плавления тонкоизмельченной сыревой смеси, применяемое в высотемпературных технологических процессах в промышленности строительных материалов, в черной и цветной металлургии, а также в химической промышленности. Устройство состоит из вертикального канала прямоугольного стечения с верхней подачей сырьевой и топливно-воздушной смеси и установленных горизонтально вихревых цилиндрических камер 1 ,

Наряду с относительно высокими теплотехническими показателями (большие удельные производительности, высокие коэффициенты полезного действия) известному устройству присущи следующие недостатки:

1.Для обработки различных материалов в таком устройстве с высокими удельньми производительностями необходим тонкий помол этих материалов (максимальный диаметр частиц до 300-SOO мкм). Это зачастую ведет к выносам -обрабатываемого материала (3-6%) , что при переходе

к крупнотоннажньм установкам озна10чает значительные потери натериала и загрязнение окружакицей среды.

2.Вынос материала из устройства требует применения капиталоемких устройств для очистки газов и

15 ухудшает условия эксплуатации.

3.Необходимость тонкого из ельчения обрабатываемого материала приводит к большим затратам электроэнергии на помол.

20

Наиболее близким по технической сущности и достигаемому результату является устройство для плавки грубодисперсных шихт, включающее ванну с горелочньми устройствами, шах25ту и две цилиндрические сепарационные камеры, снабженные разрезными с ограничительными буртиками вставками, леску, приспособления для подачи материала, размещенные над ванной и в шахте. Такое устройство

позволяет повысить производительность и снизить вынос обрабатываемого материала за счет тепловой обработки материала погруженннм в расплав факелом и дообработки в газовом потоке при переходе к плавлению грубодисперсных материалов 2j .

Недостатками известного ус тройств а, являю, тся недостаточно полное использование объема сепарационных камер для тепловой обработки материала; невозможность получения в некоторых случаях готового продукта вькокого качества с заданными ; физико-химическими свойствами изза выпуска расплава через летку в ванне с горелочными устройствами , куда подается обрабатываемый материал, который может в виде нерасплавленных частиц попасть,в расплав и снизить качество продукта.

Целью изобретения является дальнейшее повышение производительности устройства, улучц:ение качества готового продукта и снижение выноса обрабатываемого материала и расплава.

Для достижения этой цели устройство снабжено вертикальной перегородкой, не доходящей до купола шахты и отделяющей сепарационные камеры от вэнны с горелочными устройствами, в.нутри которых расположены приспособления для подачи материала.

Это решение позволяет использовать для обработки, кроме вышеукаэанного измельченного материала в виде зерненных шихт, шихты комбинированные, т.е.,состоящие в основном из мелкодисперсного сырья с включением дробленки или зерненных чартиц (диаметром 3-10 мм) , так как мелкие фракции, попадая в интенсивно перемешиваемую ванну расплава, сепарируются на капельках расплава, что значительно уменьшаетвынос мелкодисперсной фракции из устройства. Кроме того, соединение ванны с сепа рационными камерами позволяет более полно использовать , объем сепарационных камер для тепловой обработки материала и улучшить качество готового продукта. Сепарационные камеры имеют ванну дообработки расплава.

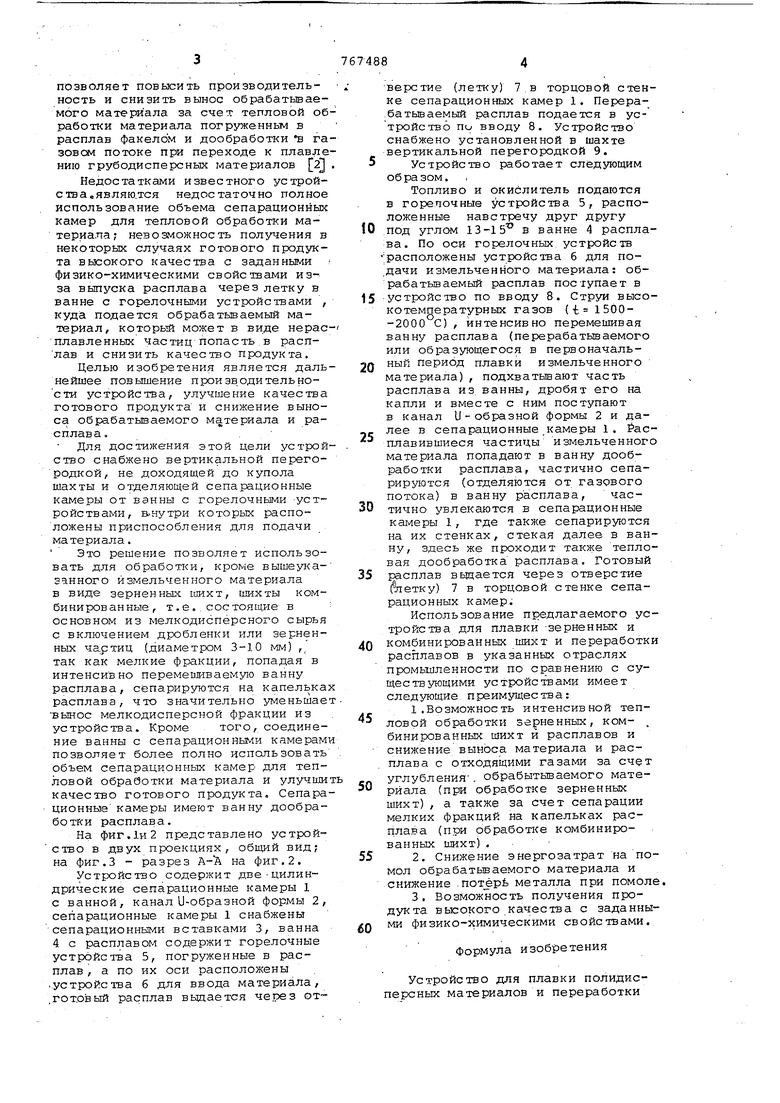

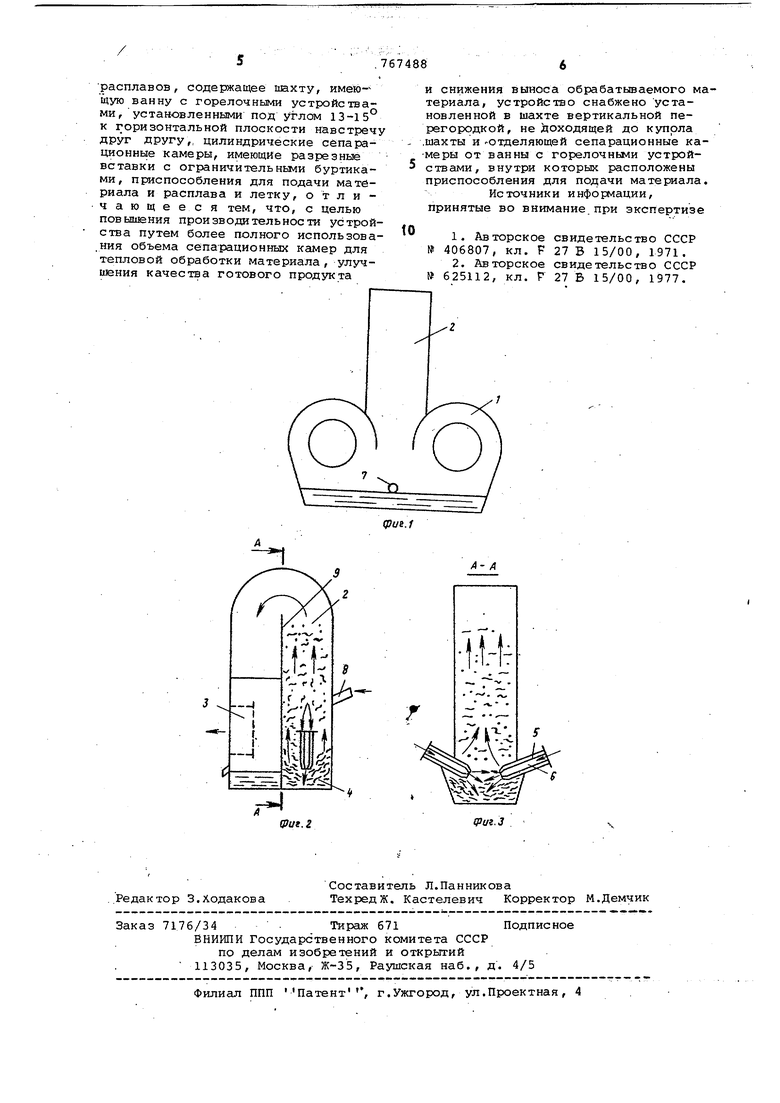

На фиг.1и2 представлено устройство в двух проекциях, общий вид на фиг.З - разрез А-А на фиг. 2.

Устройство содержит две-цилинрические сепарационные камеры 1 с ванной, канал U-образной формы 2, сепарационные камеры 1 снабжены сепарационными вставками 3, ванна 4 с расплавом содержит горелочные устройства 5, погруженные в расплав , а по их оси расположены стройства б для ввода материала, готовый расплав выдается через отверстие (летку) 7. в торцовой стенке сепарационных камер 1. Перера.батываемый расплав подается в устройство по вводу 8. Устройство снабжено установленной в шахте вертикальной перегородкой 9.

Устройство работает следующим об ра зом.

Топливо и окислитель подаются в г о ре л очные устройства 5, расположенные навстречу друг другу .под углом 13-15 в ванне 4 расплава. По оси горелочных. устройств расположены устройства 6 для по,дачи измельченного материала: обрабатываемый расплав поступает в устройство по вводу 8. Струи высокотемпературных газов (t 1500-2000 С) , интенсивно перемешивая ванну расплава (перерабатываемого или образующегося в первоначальный период плавки измельченного материала) , подхватывают часть расплава из. ванны, дробят его на капли и вместе с ним поступают в канал U - образной формы 2 и далее в сепарационные.камеры 1. Расплавившиеся частицы измельченног материала попадают в ванну дообработки расплава, частично сепарируются (отделяются от газового потока) в ванну расплава, частично увлекаются в сепарационные 1, где также сепарируются на их стенках, стекая далее в ванну, здесь же проходит также тепловая дообработка расплава. Готовый расплав выдается через отверстие (летку) 7 в торцовой стенке сепарационных камер.

Использование предлагаемого устройства для плавки -зерненннх и комбинированных шихт и переработк расплавов в указанных отраслях промышленности по сравнению с существующими устройствами имеет следующие преимущества:

1 .Возможность интенсивной тепловой обработки зерненных, комбинированных шихт и расплавов и снижение выноса материала и расплава с отходящими газами за счет углубления . обрабытываамого материала (при обра.ботке зерненных шихт) , а также за счет сепарации мелких фракций на капельках расплава (при обработке комбинированных шихт) .

2.Снижение энергозатрат на помол обрабатываемого материала и снижение .потерь металла при помол

3.Возможность получения продукта вьсокого качества с заданными физико-химическими свойствами.

Формула изобретения

Устройство для плавки полидисперсных материалов и переработки расплавов, содержащее пнхту, имею-щую ванну с горелочными устройстаами,установленными под углом 13-15 к горизонтальной плоскости навстреч друг другу,, цилиндрические сепарационные камеры, имеющие разрезные вставки с ограничительнБми буртиками, приспособления для подачи материала и расплава и летку, о т л и чающееся тем, что, с целью повышения производительности устрой ства путем более полного использова ния объема се па-рацио ннш камер для тепловой обработки материала, улучшения качества готового продукта , и гнижения выноса обрабатываемого материал Г УСТРОЙСТВ о снабжено установлен в шахте вертикальной пеоргородкой, не доходящей до купола Источники информации, принятые во внимание.при экспертизе 1. Авторское свидетельство СССР № 406807, кл. F 27Б 15/00, 1971. 2 Авторское свидетельство ссек № 625112, кл. F 27 Б 15/00, 1977,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для плавления измельченной шихты | 1980 |

|

SU909521A2 |

| Устройство для переработки расплава | 1988 |

|

SU1650705A1 |

| Устройство для плавки зернистых материалов | 1987 |

|

SU1527299A1 |

| Устройство для непрерывной плавки тонкоизмельченной сырьевой смеси | 1986 |

|

SU1406440A1 |

| Печь для плавления грубодисперсного материала | 1979 |

|

SU926487A1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ | 1992 |

|

RU2066818C1 |

| УСТРОЙСТВО для ПЛАВЛЕНИЯ ТОНКОИЗМЕЛЬЧЕННОЙ | 1973 |

|

SU406807A1 |

| ПЕЧЬ ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ МАТЕРИАЛОВ В ШЛАКОВОМ РАСПЛАВЕ | 1993 |

|

RU2061055C1 |

| ГАЗОЭЛЕКТРИЧЕСКАЯ ВАГРАНКА (ГЭВ) ДЛЯ ПЛАВКИ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2017 |

|

RU2652044C1 |

| Устройство для плавки грубодисперсных материалов и переработки расплавов | 1977 |

|

SU625112A1 |

Авторы

Даты

1980-09-30—Публикация

1978-04-14—Подача